1.本发明是关于负极材料的制造方法,尤其是一种多层状长循环硅碳负极材料的制造方法。

背景技术:

2.在锂电池的负极材料中,现有成熟技术上,使用石墨作为负极进行锂离子插嵌反应;然而因石墨的电容量有限,面对电容量需求日益提升的3c市场与续航力挂帅的车用市场已无法符合未来需求,因此改进负极材料的电容量已经为一项重要的发展方向。其中硅材料因其优秀的储锂能力而备受市场期待。硅在地壳中的含量是除氧外最多的元素,而硅材料为一种非金属无定形材料,具有纯度高、粒径小、分布均匀、比表面积大、高表面活性、封装密度低等的优点,且无毒、无味。因此应用硅材料与石墨材料组成的硅碳复合材料,可用于作为锂离子电池的负极材料,大幅提高锂离子电池的电容量。所以较佳的方式为应用硅材料(纯硅、氧化硅)部分配合石墨使用。因为硅材料的电容量较石墨为高,所以可以使得整个负极具有更大的电容量,以增加电池的储存能力。

3.在锂离子电池中,锂离子会通过外部电势与材料位能差异,以电化学形式嵌插进入硅材料的晶体结构中。当锂电池以电化学形式进行放电时,具有电化学活性的锂离子离开硅晶体结构,而形成放电机制进而达到沟通外部电路的电能需求。理论而言开发者与使用者均希望所有的锂离子在充放电过程中能尽量减少耗损,然而在电池作动中势必会有一部分的活性锂会因反应界面增减、电解液或材料中的杂质而与活性锂发生电化学副反应,进而造成非活性锂盐的析出与耗损,使其沉淀在材料周围,形成一层不可逆薄膜,即sei膜。此sei现象在硅材料中尤其明显,充电时,硅材料因大量容纳锂离子而使其晶体结构松散膨胀(该结构比原硅材料结构大的多),硅材料容锂膨胀后,膨胀效应突破材料原结构的表面应力,使得颗粒表面破裂,形成新的反应界面而使材料比表面积bet发生变化,而后此新反应界面会与残余的活性锂发生不可逆反应,造成锂离子耗损;另一方面,放电时活性锂离开硅晶格结构而留下空洞,使得整个材料松软而造成崩塌,崩塌后新的反应界面生成又与活性锂离子发生反应,造成耗损。在多次充放电后,反复发生膨胀、破裂、坍塌、耗锂,使得大量活性锂耗损造成电容量巨幅衰变,降低电池寿命与使用性。

4.此外硅材料本身不具备相对应的导电能力,须以导电材料辅助方能进行电子传导与离子传导,此导电碳往往以附加形式形附于其上,因此在膨胀破裂的充放电过程中容易失去连接而造成导电度丧失,导电度丧失后相对应的容量也产生巨幅衰变。

5.因此,本发明提出一种崭新的具高导电度、高容量、膨胀缓冲性及循环寿命强化的长效硅碳负极材料的制造方法,以解决上述现有技术上的缺陷。

技术实现要素:

6.所以本发明的目的为解决上述现有技术上的问题,本发明中提出一种具有高导电度、高容量、膨胀缓冲性及循环寿命强化的制造方法,是将原始的硅材料中加入分散剂(其

组成成分为高分子支撑剂、小分子定锚剂、以及稠化剂),此复合分散剂用于分散并支撑纳微化的硅材料,避免硅材料在分散过程中反团失去分散效益;并且在材料中加入特定层数的高纯度精炼化石墨烯,利用石墨烯、特殊碳材料与纳微化硅材结合形成特殊3d结构以增加硅材料间的导电沟通桥梁。在分散工艺中以研磨机应用研磨片及锆珠,以及应用特殊行星式混拌机,在各阶段工艺中协作使复合材料可以通过特殊binder配方充分互溶,均匀混合,并辅以造粒喷雾设备赋予其结构形貌;混合产生具较佳的导电性与膨胀缓能力的高循环性硅碳结构。

7.为达到上述目的本发明中提出一种多层状长循环硅碳负极材料的制造方法,包括下列步骤:步骤a:取一纯硅;步骤b:另外取一第一母胶,该第一母胶的成分为溶剂及分散剂;其中该溶剂的组成成分为乙醇、丙酮及水;该分散剂的组成成分为高分子支撑剂、小分子定锚剂、以及稠化剂;步骤c:将10%wt的纯硅与90%wt的第一母胶混合形成第一混合体,再进行研磨,其研磨的方式为将该第一混合体进入一研磨机中研磨,因此形成第一研磨体;步骤d:取一石墨烯(graphene);步骤e:另外取第一母胶;将10%wt的石墨烯与90%wt的第一母胶混合后再进入该研磨机中研磨,因此形成第二研磨体;步骤f:将等重量的第一研磨体与第二研磨体混合形成第二混合体,再进行行星式混拌、乳化均质及脱泡行星混拌的程序;步骤g:将纳米碳管(cnt)及一第二母胶混合,该纳米碳管为阵列式纳米碳管,且该第二母胶的成分为溶剂及包覆剂,其中该溶剂为水;步骤h:将该纳米碳管及该第二母胶的混合体置入一叶片搅拌槽中,该叶片搅拌槽包括叶片,通过该叶片搅拌一预定时间,再置入乳化机中搅拌一预定时间而形成第三混合体;步骤i:将经过步骤f处理的该第二混合体及该第三混合体进行行星式混拌,而形成第四混合体;步骤j:然后将该第四混合体进行喷雾干燥作业,而形成硅碳复合结构混合体;其中以上各成分的数值均可以做

±

20%的变动。

8.进一步的,在步骤a中,该纯硅为金属还原硅,原始粒径为10~15mm。

9.进一步的,在步骤b中,该第一母胶的溶剂其比例为98.8%wt;该第一母胶的分散剂其比例为1.2%wt;其中该溶剂的组成成分为40%wt的乙醇、2%wt的丙酮及58%wt的水;该分散剂的组成成分为0.6~1.2%wt的高分子支撑剂、0.1~0.3%wt的小分子定锚剂、以及0.1~0.4%wt的稠化剂;其中以上各成分的数值均可以做

±

20%的变动。

10.进一步的,该高分子支撑剂选自pvp或pva,且其分子量为20000~30000g/mole;该小分子定锚剂选自不饱和醚酮类或苯磺酸盐类;该稠化剂选自羧乙基或羧丙基纤维素钠、或聚醣类高分子。

11.进一步的,在步骤c中,该研磨机包括研磨片及锆珠,该研磨片以3000~3400rpm的转速转动,锆珠的粒径为0.2~0.4mm,在16~23℃的环境下进行12~16小时的研磨,其中该锆珠与该第一混合体的比例为该锆珠占70~78%wt;且在步骤e中,该研磨机包括研磨片及锆珠,进行研磨的条件为使用粒径为0.6~1.0mm的锆珠,研磨片以2200~2600rpm的转速转动,在18~25℃的环境下进行20~24小时的研磨,其中该锆珠与该第一混合体的比例为该锆珠占70~78%wt。

12.进一步的,在步骤f中进行行星式混拌的方式为将该第二混合体置入一行星式混拌机中进行混拌,其中该行星式混拌机包括:一内桶,用于放置该第二混合体,并搅拌该第二混合体;一外桶,容纳该内桶,该外桶及该内桶之间配置有冷却水,以冷却该内桶内部的该第二

混合体,该冷却水外接循环冷却系统,以达到该冷却水循环及热交换的效果;一公转式搅拌器,配置于该内桶内,并外接驱动机构,该公转式搅拌器是用于将该第二混合体做大路径的搅拌,以使得该第二混合体在该内桶内部形成较大区域的位移;一自转式搅拌器,是用于将该第二混合体做局部的充分搅拌,主要是由块状体沿着自身的轴线作自转,而使得在该自转式搅拌器周围的该第二混合体形成涡流;其中该自转式搅拌器为至少一转球,并由一悬铁柱悬吊,再通过驱动机构加以驱动。

13.进一步的,在步骤f中进行行星式混拌时,该行星式混拌机的公转速度为10~30rpm,自转的速度为3500~5000rpm。

14.进一步的,在步骤f中进行乳化均质的方式为将经过行星式混拌的该第二混合体置入一乳化机中;其中该乳化机包括一乳化桶,该乳化桶内部包括经过该行星式混拌的第二混合体;其中该乳化桶内部还包括一搅拌桶,该搅拌桶的底部包括多个输入孔,可以将该第二混合体置入该搅拌桶;该搅拌桶内部有搅拌器用于将该搅拌桶内的该第二混合体搅拌使其均匀并且将其颗粒打散成为小粒径的颗粒;该搅拌桶的下侧边包括多个第一输出孔,经搅拌的该第二混合体且小粒径的颗粒通过该第一输出孔输出至该乳化桶;该搅拌桶的上侧边包括多个第二输出孔,经搅拌的该第二混合体且通过该第一输出孔输出的颗粒,在该搅拌桶内经过进一步的搅拌,再通过该第二输出孔输出至该乳化桶;其中从该第一输出孔及该第二输出孔输出到该乳化桶的第二混合体再从该输入孔输入到该搅拌桶内,因此使得该第二混合体在该乳化桶内反复循环搅拌团聚形成乳化状态;在该乳化桶的内侧位于第二输出孔的上方处进行抽气,以引导该第二混合体由下往上流动。

15.进一步的,在步骤f中进行乳化均质时,该乳化机进行乳化时的转速为9000~11000rpm;且在步骤f中进行脱泡行星混拌的方式为将经过乳化均质后的该第二混合体置入行星式混拌机内进行脱泡行星混拌作业;其中在该内桶内进行抽气,完成该第二混合体的处理;且步骤f中进行脱泡行星混拌时,该行星式混拌机的自转速度为0rpm,公转速度为30rpm,共进行30分钟。

16.进一步的,在步骤g中,在该第二母胶中包覆剂的比例为2~6.8%wt,其余则为溶剂;该包覆剂的材料为寡糖类高分子及少量的寡糖酮类,其中该寡糖类高分子及该寡糖酮类的重量比为3~6:1;其中该纳米碳管与该第二母胶混合的重量比为:该纳米碳管占0.1~0.18%wt,其余则为该第二母胶;其中以上各成分的数值均可以做

±

20%的变动。

17.进一步的,在步骤j中进行喷雾干燥作业的方式为先将该第四混合体置入该行星式混拌机的内桶进行混拌,经过一预定时间后,再应用泵将该第四混合体抽送到一四流体喷头喷出而形成喷雾;其中该第四混合体在该四流体喷头内部进行热烘;因此形成该硅碳复合结构混合体。

18.进一步的,在步骤j中进行喷雾干燥作业时,该行星式混拌机的自转速度为0rpm,公转速度为10rpm;然后经过2~4小时后,再将该第四混合体抽送到该四流体喷头;其中该四流体喷头的气压为3 kg/cm2;其中该四流体喷头内部进行热烘的温度为170~185℃,而在热烘出口的温度为150~160℃。

19.进一步的,该硅碳复合结构混合体的粒径d50在3~10微米之间,即其中有50%的硅碳复合结构混合体的粒径在3~10微米之间。由下文的说明可更进一步了解本发明的特征及

其优点,阅读时并请参考附图。

附图说明

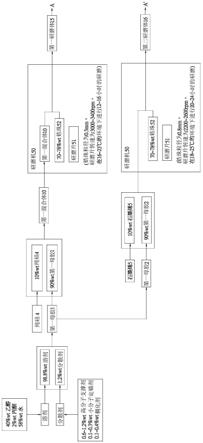

20.图1为本发明的第一研磨体及第二研磨体的制造流程示意图;图2为本发明的第二混合体进行行星式混拌、乳化均质及脱泡行星混拌的流程示意图;图3为本发明的第三混合体的制造流程示意图;图4为本发明的行星式混拌机的示意图;图5为本发明的乳化机的示意图;图6为本发明中应用第二混合体及第三混合体制造硅碳复合结构混体的流程示意图。

21.附图标记说明1、第一母胶;2、第一母胶;3、第二母胶;4、纯硅;5、石墨烯;6、纳米碳管;9、硅碳复合结构混合体;10、第一混合体;15、第一研磨体;16、第二研磨体;20、第二混合体;30、第三混合体;40、第四混合体;50、研磨机;51、研磨片;52、锆珠;60、四流体喷头;70、叶片搅拌槽;71、叶片;80、行星式混拌机;81、内桶;82、外桶;83、公转式搅拌器;84、自转式搅拌器;85、驱动机构;86、驱动机构;90、乳化机;91、乳化桶;92、搅拌桶;93、搅拌器;100、冷却水;831、框架;832、刀片;841、转球;842、悬铁柱;921、输入孔;922、第一输出孔;923、第二输出孔。

具体实施方式

22.现就本发明的结构组成,及所能产生的功效与优点,配合附图,列举本发明的一较佳实施例详细说明如下。

23.请参考图1至图6所示,显示本发明的多层状长循环硅碳负极材料的制造方法,包括下列步骤:取一纯硅4(金属还原硅),其纯度为99.999%,原始粒径为10~15mm。

24.取一第一母胶1,该第一母胶1的成分为98.8%wt(重量百分比)的溶剂加上1.2%wt的分散剂。其中该溶剂的组成成分为40%wt的乙醇、2%wt的丙酮及58%wt的水。该分散剂的组成成分为0.6~1.2%wt的高分子支撑剂(如pvp或pva,其分子量约20000~30000g/mole(克/莫耳),较佳地其分子量为25000g/mole)、0.1~0.3%wt的小分子定锚剂(如不饱和醚酮类或苯磺酸盐类)、以及0.1~0.4%wt的稠化剂(如羧乙基或羧丙基纤维素钠、或聚醣类高分子)。

25.如图1所示,将10%wt的纯硅4与90%wt的第一母胶1混合形成第一混合体10,再进行研磨,其研磨的方式为将该第一混合体10进入一研磨机50中研磨,其中该研磨机50包括研磨片51及锆珠52,该研磨片51以3000~3400rpm的转速转动,锆珠52的粒径为0.2~0.4mm(较佳为0.3mm),在16~23℃的环境下进行12~16小时的研磨,其中该锆珠52与该第一混合体10的比例为该锆珠52占70~78%wt。因此形成第一研磨体15。

26.取一石墨烯(graphene)5。

27.另外取第一母胶2,其成分同于第一母胶1。将10%wt的石墨烯5与90%wt的第一母胶2混合后再进入该研磨机50中研磨,但研磨条件为使用粒径为0.6~1.0mm(较佳为0.8mm)的锆珠52,研磨片51以2200~2600rpm的转速转动,在18~25℃的环境下进行20~24小时的研磨,其中该锆珠52与该第一混合体10的比例为该锆珠52占70~78%wt。因此形成第二研磨体16。

28.如图2所示,将等重量的第一研磨体15与第二研磨体16混合形成第二混合体20,再

进行行星式混拌、乳化均质及脱泡行星混拌的程序。图2中的a对应到图1中流程的a点位置,图2中的a’对应到图1中流程的a’位置。其方式为:先将该第二混合体20置入一行星式混拌机80中,其中该行星式混拌机80的公转速度为10~30rpm(较佳为20rpm),自转的速度为3500~5000rpm,操作时间为1小时。

29.如图4所示,其中该行星式混拌机80主要包括:一内桶81,用于放置该第二混合体20,并搅拌该第二混合体20。

30.一外桶82,容纳该内桶81,该外桶82及该内桶81之间配置有冷却水100,以冷却该内桶81内部的该第二混合体20,该冷却水100可外接循环冷却系统(为常规的现有技术,不赘述其详细结构),以达到该冷却水100循环及热交换的效果。

31.一公转式搅拌器83,配置于该内桶81内,并外接驱动机构85,该公转式搅拌器83是用于将该第二混合体20做大路径的搅拌,以使得该第二混合体20在该内桶81内部形成较大区域的位移。其中该公转式搅拌器83为一近似u形或v形的框架831,并在该框架831的侧边配置多个刀片832。搅拌时该公转式搅拌器83沿着该框架831的轴线转动,而使得该第二混合体20形成较大路径的位移。较佳地,该公转式搅拌器83转动时所扫出的体积超过该内桶81容积的一半。

32.一自转式搅拌器84,是用于将该第二混合体20做局部的充分搅拌,主要是由块状体沿着自身的轴线做自转,而使得在该自转式搅拌器84周围的该第二混合体20形成涡流。本发明中该自转式搅拌器84为至少一转球841,并由一悬铁柱842悬吊,再通过驱动机构86加以驱动。转动时该转球841绕着通过其球心的轴线转动,而对该第二混合体20形成涡流。

33.本发明中该至少一转球841可为多个转球841,各转球841分别通过一悬铁柱842悬吊,各转球841的旋转方向可相同或不同。在图4中以两个转球841作为说明。

34.本发明中自转的目的在于使得该第二混合体20形成局部性的涡流,主要是将该第二混合体20打散。公转的目的在于使得该内桶81的该第二混合体20形成大位移的对流,而使得该第二混合体20整体可以均匀分布。所以利用公转及自转充分的将该第二混合体20完全融合。

35.然后将经过行星式混拌的该第二混合体20置入一乳化机90中。如图5所示,其中该乳化机90包括一乳化桶91,该乳化桶91内部包括经过该行星式混拌的第二混合体20。

36.其中该乳化桶91内部还包括一搅拌桶92,该搅拌桶92的底部包括多个输入孔921,可以将该第二混合体20置入该搅拌桶92内。该搅拌桶92内部设有搅拌器93用于将该搅拌桶92内的该第二混合体20搅拌,使其均匀并且将其颗粒打散成为较小粒径的颗粒。该搅拌桶92的下侧边包括多个第一输出孔922,经搅拌的该第二混合体20且小的粒径的颗粒可以通过该第一输出孔922输出至该乳化桶91。该搅拌桶92的上侧边包括多个第二输出孔923,经搅拌的该第二混合体20且未通过该第一输出孔922输出的颗粒,在该搅拌桶92内经过进一步的搅拌,再通过该第二输出孔923输出至该乳化桶91。其中从该第一输出孔922及该第二输出孔923输出到该乳化桶91的第二混合体20再从该输入孔921输入到该搅拌桶92内,因此使得该第二混合体20在该乳化桶91内反复循环搅拌而去团聚形成乳化状态。在该乳化桶91的内侧位于第二输出孔923的上方处可以进行抽气,以引导该第二混合体20由下往上流动。

37.本发明中该乳化机90进行乳化的转速为9000~11000rpm(较佳为10000rpm),乳化时间为1小时。

38.然后将经过乳化均质后的该第二混合体20再置入该行星式混拌机80内进行脱泡行星混拌作业。其中在该内桶81内进行抽气,而且自转速度为0rpm,公转速度为30rpm,共进行30分钟,因此完成该第二混合体20的处理。

39.如图3所示,将纳米碳管(cnt)6及一第二母胶3混合,该纳米碳管6为阵列式纳米碳管,且该第二母胶3的成分为溶剂及包覆剂,该包覆剂的重量百分比为2~6.8%wt,其余为溶剂。该溶剂为水。该包覆剂的材料为寡糖类高分子加上少量的寡糖酮类,寡糖类高分子及寡糖酮类的重量比为3~6:1。而该纳米碳管6与该第二母胶3混合的重量比为:该纳米碳管6占0.1~0.18%wt,其余为该第二母胶3。

40.将该纳米碳管6及该第二母胶3的混合体置入一叶片搅拌槽70中,该叶片搅拌槽70包括叶片71,通过该叶片71搅拌30分钟,再置入乳化机90中搅拌30分钟而形成第三混合体30。

41.如图6所示,将上述经过处理的该第二混合体20及该第三混合体30应用该行星式混拌机80进行行星式混拌,其中公转速度为25rpm,自转速度为2500rpm,共混合3小时,而形成第四混合体40。图6中的b对应到图2中流程的b位置,图6中的c对应到图3中流程的c位置。

42.然后将该第四混合体40进行喷雾干燥作业。其方式为:首先将该第四混合体40置入该行星式混拌机80的内桶81进行混拌,其中自转速度为0rpm,公转速度为10rpm。经过2~4小时后,再应用泵将该第四混合体40抽送到一四流体喷头60喷出而形成喷雾。其中该四流体喷头60的气压为3kg/cm2。其中该第四混合体40在该四流体喷头60内部进行热烘。其热烘温度为170~185℃。而在热烘出口的温度为150~160℃。因此形成本发明所需要的硅碳复合结构混合体9,其中该硅碳复合结构混合体9的粒径d50落在3~10微米之间,即指其中有50%的硅碳复合结构混合体9的粒径落在3~10微米之间。

43.在本发明中以上各成分的数值均可以做

±

20%的变动,并不影响本发明的结果。

44.本发明中在原始的硅材料中加入复合分散剂(其组成成分为高分子支撑剂、小分子定锚剂、以及稠化剂),此复合分散剂用于分散并支撑纳微化的硅材料,避免硅材料在分散过程中反团失去分散效益;并且在材料中加入特定层数的高纯度精炼化石墨烯,利用石墨烯、特殊碳材料与纳微化硅材结合形成特殊3d结构以增加硅材料间的导电沟通桥梁。而且在分散工艺中以研磨机应用研磨片及锆珠,以及应用特殊行星式混拌机,在各阶段工艺中协作使复合材料可以通过特殊binder配方充分互溶,均匀混合,并辅以造粒喷雾设备赋予其结构形貌;总和产生具有较佳的导电性与膨胀缓能力的高循环性硅碳结构。

45.上述详细说明是针对本发明的一可行实施例的具体说明,但是该实施例并非用以限制本发明的范围,凡未脱离本发明技艺精神所为的等效实施或变更,均应包括于本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。