1.本发明涉及全氟酰基过氧化物的制造方法及氟烷基碘的制造方法。

背景技术:

2.作为全氟酰基过氧化物的制造方法,已知有将包含全氟酰卤及作为有机溶剂的二氯五氟丙烷(cclf2cf2chclf)的溶液、过氧化氢水溶液和氢氧化钾水溶液混合并使其反应的方法(专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2010/117029号

技术实现要素:

6.发明要解决的问题

7.从近年来的环境负担物质的使用规定的方面来看,在全氟酰基过氧化物的制造中,需求代替二氯五氟丙烷的有机溶剂。

8.本发明人等发现,通过将c2f5i、c4f9i、c6f

13

i用作代替二氯五氟丙烷的有机溶剂,能够制造全氟酰基过氧化物。然而,将c2f5i、c4f9i及c6f

13

i用于全氟酰基过氧化物的制造时,发现在反应装置内生成源自c2f5i、c4f9i、c6f

13

i的包含碘的固体物。反应装置内生成的固体物有时会使流路堵塞。

9.本发明鉴于上述问题而做出,课题在于提供:能够抑制反应装置内固体物的生成的全氟酰基过氧化物的制造方法、及氟烷基碘的制造方法。

10.用于解决问题的方案

11.本发明人等对上述课题进行深入研究,结果发现:将c2f5i、c4f9i、c6f

13

i用作全氟酰基过氧化物的制造方法中使用的有机溶剂时,若反应中使用的各溶液的混合液的水相的ph在规定范围内,则可以抑制反应装置内的固体物的生成,从而完成了本发明。

12.即,本发明人等发现通过以下的构成可以解决上述课题。

13.[1]一种全氟酰基过氧化物的制造方法,其特征在于,将包含全氟酰卤和有机溶剂的有机溶剂溶液、包含过氧化氢的第1水溶液、以及包含碱性碱金属化合物的第2水溶液混合,从而得到混合液,在该混合液中,使前述全氟酰卤与前述过氧化氢反应,制造全氟酰基过氧化物,

[0014]

所述有机溶剂包含选自由c2f5i、c4f9i及c6f

13

i组成的组中的至少一种全氟烷基碘,

[0015]

其中,将前述混合液的水相的ph设为7.0~14.0。

[0016]

[2]根据[1]所述的全氟酰基过氧化物的制造方法,其中,将前述第1水溶液和前述第2水溶液混合而制成混合水溶液,接着在反应器内将前述混合水溶液和前述有机溶剂溶液混合。

[0017]

[3]根据[2]所述的全氟酰基过氧化物的制造方法,其中,前述反应器的接液部的材质为碳化硅。

[0018]

[4]根据[1]~[3]中任一项所述的全氟酰基过氧化物的制造方法,其中,前述全氟酰卤为下式(1)所示的化合物。

[0019]

g(cf2)v[cf(cf3)cf2]w[ocf(cf3)cf2]y[ocf(cf3)]

z-(c=o)x

···

(1)

[0020]

式中,g为氟原子或五氟苯氧基,x为卤素原子,v为0~10的整数,w为0或1,y为0~7的整数,z为0或1,满足v w≥1。

[0021]

[5]根据[1]~[4]中任一项所述的全氟酰基过氧化物的制造方法,其中,前述第1水溶液为过氧化氢水溶液。

[0022]

[6]根据[1]~[4]中任一项所述的全氟酰基过氧化物的制造方法,其中,前述第1水溶液包含金属过氧化物。

[0023]

[7]根据[1]~[6]中任一项所述的全氟酰基过氧化物的制造方法,其中,前述碱性碱金属化合物为氢氧化钾。

[0024]

[8]根据[1]~[7]中任一项所述的全氟酰基过氧化物的制造方法,其中,相对于前述有机溶剂溶液的总质量,前述有机溶剂溶液中的前述全氟酰卤的含量为1~80质量%。

[0025]

[9]根据[1]~[8]中任一项所述的全氟酰基过氧化物的制造方法,其中,在-30~50℃下使前述全氟酰卤与前述过氧化氢反应。

[0026]

[10]根据[1]~[9]中任一项所述的全氟酰基过氧化物的制造方法,其中,以过氧化氢相对于全氟酰卤的摩尔比成为1.0~3.0的方式,将前述有机溶剂溶液与前述第1水溶液混合。

[0027]

[11]根据[1]~[10]中任一项所述的全氟酰基过氧化物的制造方法,其中,以碱性碱金属化合物相对于全氟酰卤的摩尔比成为1.0~2.0的方式,将前述有机溶剂溶液与前述第2水溶液混合。

[0028]

[12]根据[1]~[11]中任一项所述的全氟酰基过氧化物的制造方法,其中,以碱性碱金属化合物相对于前述全氟烷基碘的摩尔比成为1.0~2.2的方式,将前述有机溶剂溶液与前述第2水溶液混合。

[0029]

[13]根据[1]~[12]中任一项所述的全氟酰基过氧化物的制造方法,其中,以碱性碱金属化合物相对于过氧化氢的摩尔比成为0.5~1.5的方式,将前述第1水溶液与前述第2水溶液混合。

[0030]

[14]一种氟烷基碘的制造方法,其中,在通过前述[1]~[13]中任一项所述的全氟酰基过氧化物的制造方法得到的全氟酰基过氧化物的存在下,使下式(3)所示的氟烷基碘与四氟乙烯反应,得到下式(4)所示的氟烷基碘。

[0031]

rfi

···

(3)

[0032]

rfcf2cf2i

···

(4)

[0033]

式中,rf是碳数为1~4个的氟烷基。

[0034]

发明的效果

[0035]

通过本发明,可以提供能够抑制反应装置内固体物的生成的全氟酰基过氧化物的制造方法、及氟烷基碘的制造方法。

附图说明

[0036]

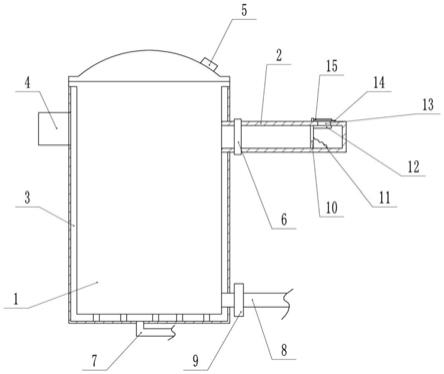

图1为示出用于实施本发明的全氟酰基过氧化物的制造方法的反应装置的一个例子的示意构成图。

[0037]

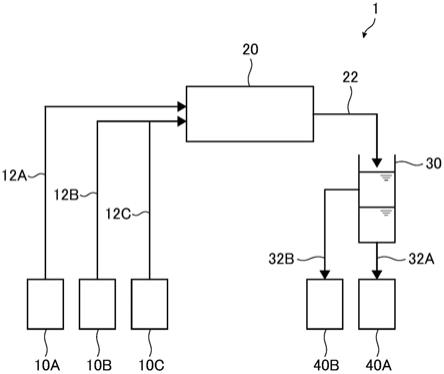

图2为部分地示出用于实施本发明的全氟酰基过氧化物的制造方法的反应装置的一个例子的示意构成图。

具体实施方式

[0038]

[全氟酰基过氧化物的制造方法]

[0039]

本发明的全氟酰基过氧化物的制造方法为如下的制造方法:将包含全氟酰卤和有机溶剂的有机溶剂溶液、包含过氧化氢的第1水溶液以及包含碱性碱金属化合物的第2水溶液混合而得到混合液,在该混合液中,使上述全氟酰卤与上述过氧化氢反应,从而制造全氟酰基过氧化物,所述有机溶剂包含选自由c2f5i、c4f9i及c6f

13

i组成的组中的至少1种全氟烷基碘。

[0040]

另外,本发明的全氟酰基过氧化物的制造方法中,将上述混合液的水相的ph设为7.0~14.0。

[0041]

通过本发明的全氟酰基过氧化物的制造方法,能够抑制反应装置内的固体物的生成。其理由的详细内容尚不明确,但推测基于以下的理由。推测使混合液中包含的化合物彼此反应时,有时会生成源自上述全氟烷基碘的包含碘的固体物,但通过将混合液的水相的ph调节至上述范围内,包含碘的固体物会溶解,从而可以抑制固体物的生成。认为由此还可抑制反应装置中的流路的堵塞。

[0042]

《有机溶剂溶液》

[0043]

从容易制造全氟酰基过氧化物的方面、及原料的供应容易的方面来看,有机溶剂溶液中包含的全氟酰卤优选为下式(1)所示的化合物。

[0044]

g(cf2)v[cf(cf3)cf2]w[ocf(cf3)cf2]y[ocf(cf3)]

z-(c=o)x

···

(1)

[0045]

式中,g为氟原子或五氟苯氧基,x为卤素原子,v为0~10的整数,w为0或1,y为0~7的整数,z为0或1,满足v w≥1。

[0046]

作为g,优选氟原子,作为x,优选氟原子或氯原子。v优选为1~5的整数,y优选为0~2的整数。特别优选g为氟原子、x为氟原子或氯原子、v为2或4、及w y z为0。

[0047]

作为全氟酰卤的具体例,可举出全氟乙酰氯、全氟乙酰氟、全氟丙酰氯、全氟丙酰氟、全氟丁酰氯、全氟丁酰氟、全氟戊酰氯、全氟戊酰氟、全氟己酰氯、全氟己酰氟、全氟-2,5-二甲基-3,6-二氧杂壬酰氟、全氟-2,5,8-三甲基-3,6,9-三氧杂十二烷酰氟、全氟-2-甲基-3-氧杂己酰氟。其中,从获取及制造容易的方面来看,优选全氟丙酰氯、全氟丙酰氟、全氟丁酰氯、全氟丁酰氟,特别优选全氟丙酰氯。作为全氟酰卤,也可并用2种以上。

[0048]

有机溶剂溶液中,作为有机溶剂,包含选自由c2f5i、c4f9i及c6f

13

i组成的组中的至少1种全氟烷基碘。

[0049]

作为有机溶剂溶液中包含的有机溶剂,可以仅使用1种上述全氟烷基碘,也可并用2种以上。上述全氟烷基碘均不与过氧化物反应,且全氟酰卤及全氟酰基过氧化物的溶解性均优异。

[0050]

有机溶剂溶液也可包含除全氟酰卤及前述全氟烷基碘以外的成分。作为其他成

分,也可以为前述全氟烷基碘以外的有机溶剂。

[0051]

作为有机溶剂溶液中包含的其他成分,优选不与过氧化物反应的成分,可举出例如氢氟烃(例如cf3cf2cf2cf2h)、氢氟醚(例如cf3ch2ocf2cf2h)、全氟酰卤的水解物(例如全氟乙酸)。

[0052]

相对于有机溶剂溶液的总质量,有机溶剂溶液中的全氟酰卤的含量优选为1~80质量%,更优选为3~70质量%,特别优选为10~60质量%。若为上限值以下,则容易抑制得到的全氟酰基过氧化物的自分解。若为下限值以上,则全氟酰基过氧化物的生产率更优异,因此工业上优选。

[0053]

相对于有机溶剂溶液的总质量,有机溶剂溶液中的前述全氟烷基碘的含量优选为20~99质量%,更优选为30~97质量%,进一步优选为40~97质量%,特别优选为40~90质量%。

[0054]

有机溶剂溶液中包含除全氟酰卤及前述全氟烷基碘以外的成分时,其含量相对于有机溶剂溶液的总质量优选为10质量%以下,更优选为2质量%以下,进一步优选为1质量%以下。

[0055]

有机溶剂溶液中的全氟酰卤与前述全氟烷基碘的总计的含量优选为90质量%以上,更优选为98~100质量%。

[0056]

《第1水溶液》

[0057]

第1水溶液为包含过氧化氢的水溶液,可举出通过将能够与水反应而生成过氧化氢的化合物溶解于水而生成过氧化氢从而得到的水溶液,及过氧化氢水溶液。作为能够与水反应而生成过氧化氢的化合物,优选金属过氧化物。通过使金属过氧化物溶解于水,可以得到包含过氧化氢、金属氢氧化物和未反应金属过氧化物的水溶液。

[0058]

作为第1水溶液,从处理性及经济性的方面来看,优选过氧化氢水溶液。将过氧化氢水溶液用作第1水溶液时,通过与后述的第2水溶液混合,混合液中会生成碱金属过氧化物。

[0059]

作为金属过氧化物的具体例,可举出过氧化钠、过氧化钡、过氧化钾。从不易发生反应装置的闭塞的方面来看,作为金属过氧化物,优选过氧化钠及过氧化钾。使用金属过氧化物时,也可组合使用2种以上。

[0060]

第1水溶液的制备时,优选不组合使用过氧化氢或金属过氧化物,而是单独使用任一者。

[0061]

第1水溶液为过氧化氢水溶液时,相对于第1水溶液的总质量,第1水溶液中的过氧化氢的含量优选为1~60质量%,更优选为5~50质量%,特别优选为10~40质量%。若为上限值以下,则全氟酰基过氧化物的收率优异。若为下限值以上,则全氟酰基过氧化物的生产率优异,因此工业上优选。

[0062]

第1水溶液为过氧化氢水溶液时,作为第1水溶液中包含的除过氧化氢以外的成分,优选不与过氧化物反应的成分,可举出例如氯化钠、氯化钾等碱金属盐。第1溶液中包含除过氧化氢以外的成分时,优选为10质量%以下,更优选为5质量%以下,进一步优选为1质量%以下。

[0063]

另外,第1水溶液为包含过氧化氢、金属氢氧化物和未反应金属过氧化物的水溶液时,该水溶液中包含的过氧化氢的量和能够由该水溶液中的未反应金属过氧化物产生的过

氧化氢的量(或未反应金属过氧化物直接参与反应时为与其过氧化氢相当的量)的总量可以视作与上述第1水溶液为过氧化氢水溶液时的第1水溶液中的过氧化氢的含量为同等。

[0064]

《第2水溶液》

[0065]

第2水溶液中包含的碱性碱金属化合物是其水溶液显示碱性的碱金属化合物,优选碱金属的氢氧化物、碳酸盐、碳酸氢盐。

[0066]

作为碱性碱金属化合物的具体例,可举出氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾、碳酸钠、碳酸钾。其中,从溶解性高、全氟酰基过氧化物的生产率良好的方面来看,优选氢氧化钾。

[0067]

碱性碱金属化合物也可组合使用2种以上。

[0068]

另外,第2水溶液还可以包含除碱性碱金属化合物以外的成分。

[0069]

作为第2水溶液中包含的除碱性碱金属化合物以外的成分,优选为不与碱性碱金属化合物、过氧化物反应的成分,可举出例如氯化钠、氯化钾等碱金属盐。

[0070]

相对于第2水溶液的总质量,第2水溶液中的碱性碱金属化合物的含量优选为1~60质量%,更优选为3~50质量%,特别优选为5~30质量%。若为上限值以下,则全氟酰基过氧化物的收率优异。若为下限值以上,则全氟酰基过氧化物的生产率更优异,因此工业上优选。

[0071]

第2水溶液中包含除碱性碱金属化合物以外的成分时,其含量优选为10质量%以下,更优选为5质量%以下,进一步优选为1质量%以下。

[0072]

《制造工序》

[0073]

本发明的全氟酰基过氧化物的制造方法可以以连续法实施,也可以以间歇式实施,优选以连续法实施。通过连续法,反应器内部滞留的原料及产物的量少,因此在由原料生成产物的反应会伴随发热时、产物为热不稳定且会随着发热而分解时,可以安全且高收率地制造。另外,与同程度尺寸的间歇式反应装置相比,基于连续法的反应装置能够增大生产量。

[0074]

将前述有机溶剂溶液、前述第1水溶液及前述第2水溶液混合而制成混合液时,这3种液体的混合顺序没有特别限定,可以同时混合3种液体来制成混合液,也可将2种液体混合后再于该混合物中混合剩余的1种液体来制成混合液。作为混合顺序,优选以下方法:将3种液体同时供给于反应器,并于反应器内进行混合而制成混合液的方法;以及,将预先由第1水溶液及第2水溶液混合而成的混合水溶液和有机溶剂溶液供给于反应器,并于反应器内将这2种液体混合而制成混合液的方法,特别是后者的将混合水溶液和有机溶剂溶液供给于反应容器而制成混合液的方法由于收率容易变得良好,故优选。

[0075]

边参照附图边对本发明的全氟酰基过氧化物的制造方法的一个例子进行说明。

[0076]

图1为示出用于实施本发明的全氟酰基过氧化物的制造方法的反应装置的一个例子的示意构成图。

[0077]

反应装置1具有:能够贮存上述有机溶剂溶液的贮存槽10a、能够贮存上述第1水溶液的贮存槽10b、能够贮存上述第2水溶液的贮存槽10c、反应器20、两相分离槽30、有机相回收槽40a和水相回收槽40b。

[0078]

贮存槽10a、贮存槽10b及贮存槽10c为用来贮存用于供给于反应器20的各溶液的槽。贮存槽10a、贮存槽10b及贮存槽10c以能够向反应器20内供给各溶液的方式,借助供给

管12a、供给管12b及供给管12c与反应器20连接。供给管12b及供给管12c在反应器20的上游侧连接,并将第1水溶液与第2水溶液混合而成的液体(以下也称作混合水溶液。)供给于反应器20。

[0079]

供给管12a、供给管12b及供给管12c可以具有用于调节各溶液的流量的、未图示的流量调节机构(例如控制阀)。

[0080]

图1的例中,供给管12b及供给管12c在反应器20的上游侧连接,但并不限定于此,供给管12b及供给管12c也可不连接,而是各供给管直接与反应器20连接。

[0081]

图1的例中,示出将贮存槽10a中贮存的有机溶剂溶液供给于反应器20的反应装置1,但并不限定于此,也可使用图2的反应装置100。

[0082]

图2为部分地示出用于实施本发明的全氟酰基过氧化物的制造方法的反应装置的一个例子的示意构成图。

[0083]

图2的反应装置100不具有贮存槽10a,而具有能够供给全氟酰卤的供给管112a、能够供给包含上述全氟烷基碘的有机溶剂的供给管113a,并具有供给管112a与供给管113a在反应器20的上游侧连接以使得包含全氟酰卤及有机溶剂的有机溶剂溶液被导入反应器20的结构。图2的例中未示出,但图2的反应装置100也可具有贮存全氟酰卤的贮存槽、及贮存有机溶剂的贮存槽。除此以外的结构与图1的反应装置同样,因此省略其说明。

[0084]

反应器20用于在反应器内将被供给于反应器20内的各溶液混合,并使得到的混合液中包含的化合物彼此反应。反应器20借助供给管22与两相分离槽30连接,以使得能够将在反应器20内制造的包含全氟酰基过氧化物的液体供给于两相分离槽30。

[0085]

反应器20为连续式及间歇式的反应器均可,但如上所述地优选连续式的反应器。作为连续式的反应器,从导热面积大的方面出发,优选管型反应器。

[0086]

反应器20优选具有能够进行夹套部的升温及冷却的结构,并具有能够均匀地连续添加各溶液的结构。

[0087]

反应器20中也可设置用于管理反应器20的内温的温度计、用于管理混合液的水相的ph的ph计。

[0088]

图1的例中,示出反应器20为1个的情况,也可使用多个反应器并联配置而成的反应装置。具有多个反应器时,可以适当控制全氟酰基过氧化物的生产量,故优选。

[0089]

反应器可以使用公知的那些,例如可以使用具备国际公开第2010/117029号说明书记载的形状、管长、截面积等特征的反应器。

[0090]

为了使非混溶性的有机溶剂溶液与混合水溶液(或第1水溶液及第2水溶液)均匀且微细地分散混合,优选在反应器20内部设置混合区域。混合区域为在反应器20内的流路中设置有静止型混合器、填充物、超声波混合器、机械混合器等的区域。

[0091]

特别优选在流路中设置静止型混合器,边对非混溶性的有机溶剂溶液与第1水溶液及第2水溶液进行分割、翻转、转化边进行混合。

[0092]

作为静止型混合器的具体例,可举出静态混合器(例如定子管混合器型、螺旋混合器型)。作为填充物的具体例,可举出具有比形成流路的细管的内径小的直径的填充物(例如树脂粒料、拉西环、勒辛环、鲍尔环、鞍、苏尔寿填料)。

[0093]

作为反应器20的接液部的材质,为了抑制金属及金属离子导致的过氧化物的分解,优选金属以外的材质。可举出例如聚乙烯等烃树脂、聚四氟乙烯、四氟乙烯-全氟烷基乙

烯基醚共聚物(以下也称作“pfa”。)等氟树脂、玻璃、及碳化硅,从对热传导性优异的反应器进行冷却时的冷却效率优异、由于易于维持低内温从而可以抑制作为产物的过氧化物或溶剂的分解、以及反应器内难以生成固体物的方面来看,优选碳化硅。此处,接液部是指有可能接触反应器20内部导入的各溶液、导入的各溶液的混合液的部位。

[0094]

两相分离槽30用于将包含作为反应产物的全氟酰基过氧化物的混合液(以下也称作“反应后的混合液”。)分离成水相和有机相。例如可以利用比重差将反应后的混合液分离成水相和有机相。生成的全氟酰基过氧化物包含在有机相中。

[0095]

两相分离槽30以能够分离并回收有机相及水相的方式,借助供给管32a与有机相回收槽40a连接,借助供给管32b与水相回收槽40b连接。

[0096]

对使用图1的反应装置1的全氟酰基过氧化物的制造方法进行具体说明。

[0097]

首先,对于贮存槽10a中贮存的有机溶剂溶液、贮存槽10b中贮存的第1水溶液及贮存槽10c中贮存的第2水溶液,借助供给管12a~供给管12c,以规定的流量将有机溶剂溶液和混合水溶液导入反应器20内。各溶液在反应器20内被混合,从而得到包含有机溶剂溶液和混合水溶液的混合液。需要说明的是,混合水溶液的流量为第1水溶液的流量与第2水溶液的流量的总量。

[0098]

有机溶剂溶液与混合水溶液为非混溶性,因此全氟酰基过氧化物的生成反应在有机溶剂溶液与水溶液的界面进行。因此,优选将有机溶剂溶液与第1水溶液及第2水溶液更均匀且微细地分散混合。

[0099]

接着,借助供给管22,将从反应器20导出的反应后的混合液导入至两相分离槽30。反应后的混合液包含非混溶性的有机溶剂溶液和混合水溶液,因此在两相分离槽30中分离成有机相和水相这两相。

[0100]

然后,对于在两相分离槽30中分离成两相的各液体,借助供给管32a及供给管32b,在有机相回收槽40a回收有机相,在水相回收槽40b回收水相。如上所述,生成的全氟酰基过氧化物包含于有机相中,因此在有机相回收槽40a被回收。

[0101]

混合液的水相的ph被调节为7.0~14.0。从能够更为提高固体物的溶解性的方面来看,作为混合液的水相的ph,优选设为7.2以上,特别优选设为7.4以上,从全氟酰基过氧化物的收率更优异的方面来看,优选设为13.5以下,特别优选设为13.0以下。

[0102]

作为调节混合液的水相的ph的方法的具体例,可举出调节有机溶剂溶液、第1水溶液及第2水溶液的各流量的方法,调节各溶液中包含的成分的含量的方法。

[0103]

混合液的水相的ph是指25

±

2℃下的ph,可以通过公知的ph计来测定。

[0104]

对于反应器20中导入的有机溶剂溶液与第1水溶液的流量比,优选以各溶液中的过氧化氢相对于全氟酰卤的总计的摩尔比(过氧化氢/全氟酰卤的总计)成为1.0~3.0的范围的方式进行调节,更优选以成为1.1~2.5的范围的方式进行调节,特别优选以成为1.2~2.3的范围的方式进行调节。若摩尔比为上述范围内,则容易将混合液的水相的ph调节为上述的范围。另外,优选以各溶液中的过氧化氢相对于前述全氟烷基碘的摩尔比([过氧化氢]/[全氟烷基碘])成为1.0~2.2的范围的方式进行调节,更优选以成为1.05~2.15的范围的方式进行调节,特别优选以成为1.10~2.10的范围的方式进行调节。若摩尔比为上述范围内,则容易将混合液的水相的ph调节为上述的范围。

[0105]

对于反应器20中导入的有机溶剂溶液与第2水溶液(制成混合水溶液前的第2水溶

液)的流量比,优选以各溶液中的碱性碱金属化合物相对于全氟酰卤的总计的摩尔比(碱性碱金属化合物/全氟酰卤的总计)成为1.0~2.0的范围的方式进行调节,更优选以成为1.05~1.90的范围的方式进行调节,特别优选以成为1.10~1.70的范围的方式进行调节。若摩尔比为上述范围内,则容易将混合液的水相的ph调节为上述的范围。

[0106]

另外,优选以各溶液中的碱性碱金属化合物的总计相对于前述全氟烷基碘的摩尔比(碱性碱金属化合物的总计/全氟烷基碘)成为1.0~2.2的范围的方式进行调节,更优选以成为1.05~2.10的范围的方式进行调节,特别优选以成为1.10~2.00的范围的方式进行调节。若摩尔比为上述范围内,则容易将混合液的水相的ph调节为上述的范围。

[0107]

对于作为反应器20中导入的混合水溶液的第1水溶液与第2水溶液的流量比,优选以各溶液中的碱性碱金属化合物的总计相对于过氧化氢的摩尔比(碱性碱金属化合物的总计/过氧化氢)成为0.5~1.5的范围的方式进行调节,更优选以成为0.6~1.3的范围的方式进行调节,特别优选以成为0.65~1.2的范围的方式进行调节。若摩尔比为上述范围内,则不会过量地使用原料,可以维持高收率。

[0108]

混合液中,使全氟酰卤与过氧化氢反应时的反应温度优选为-30~50℃,更优选为-30~45℃,进一步优选为-25~40℃,特别优选为-25~30℃。若为下限值以上,则可以缩短反应时间,另外,反应体系中包含碱性碱金属时,可以更为提高通过与全氟酰卤的反应而副产的金属盐的溶解度,由此难以发生上述金属盐导致的闭塞等不良情况,因此能够提高原料的浓度,能够更高效地生产。若为上限值以下,则可以抑制生成的全氟酰基过氧化物的分解反应,因此全氟酰基过氧化物的收率提高。

[0109]

此处,上述反应温度相当于使混合液中的化合物彼此反应时的混合液的液温。

[0110]

从生产率优异的方面来看,滞留时间优选为0.1秒~5小时。

[0111]

本发明的全氟酰基过氧化物的制造方法中,也可对回收的包含全氟酰基过氧化物的有机相进行纯化。通过回收的有机相的纯化,可以更为提高全氟酰基过氧化物的收率。

[0112]

作为纯化,可举出蒸馏、脱水、过滤、清洗及重结晶等处理,也可组合实施各处理。

[0113]

通过蒸馏处理,可以去除有机相中包含的有机溶剂等。蒸馏处理可以使用公知的蒸馏装置等实施。

[0114]

通过脱水处理,可以去除有机相中包含的水分。脱水处理可以使用分子筛等脱水材料实施。

[0115]

若实施过滤处理,则可以去除通过反应生成的固体物等。过滤处理可以使用过滤器等实施。

[0116]

若实施清洗处理,则可以去除有机相中可能包含的未反应的原料(例如全氟酰卤)、通过反应生成的固体物等。清洗处理可举出将去离子水与有机相混合的方法。

[0117]

若实施重结晶,则可以去除有机相中包含的有机溶剂等。重结晶可以使用公知的蒸馏装置等实施。

[0118]

通过本发明的全氟酰基过氧化物的制造方法得到的全氟酰基过氧化物优选为下式(2)所示的化合物。

[0119]

{r(c=o)o}2···

(2)

[0120]

式中,r为g(cf2)v[cf(cf3)cf2]w[ocf(cf3)cf2]y[ocf(cf3)]

z-所示的基团。r中的g、v、w、y、z及v w分别与式(1)中的g、v、w、y、z及v w含义相同。

[0121]

[氟烷基碘的制造方法]

[0122]

本发明的氟烷基碘的制造中,以短链rfi为调聚剂(telogen),利用基于主链物(taxogen)加成的链长伸长即调聚化反应(telomerization)。作为主链物,使用四氟乙烯(以下也称作“tfe”。)。因此,以rf(cf2cf2)ni(n为聚合度)的形式得到调聚剂(telomer)的氟烷基碘。

[0123]

具体而言,本发明的氟烷基碘的制造方法为如下方法:在如上所述得到的全氟酰基过氧化物的存在下,使下式(3)所示的氟烷基碘与四氟乙烯反应,从而得到下式(4)所示的氟烷基碘。

[0124]

rfi

···

(3)

[0125]

rfcf2cf2i

···

(4)

[0126]

式中,rf为碳数为1~4个的氟烷基。

[0127]

本发明的氟烷基碘的制造方法中,除了将如上所述得到的全氟酰基过氧化物用作自由基引发剂以外,与国际公开第2011/152499号同样。

[0128]

本发明的氟烷基碘的制造方法中,使用如上所述得到的全氟酰基过氧化物。此处,全氟酰基过氧化物的制造时未彻底去除的有机溶剂有时会与全氟酰基过氧化物一同被用于氟烷基碘的制造。另外,从全氟酰基过氧化物的处理性的方面来看,有时直接使用包含全氟酰基过氧化物和有机溶剂的有机相;有时通过与有机相中包含的有机溶剂相同的有机溶剂来调节全氟酰基过氧化物的含量,并以包含全氟酰基过氧化物和有机溶剂的组合物的形态用于氟烷基碘的制造。

[0129]

这种情况下,通常在氟烷基碘的制造时需要去除有机溶剂。与此相对,上述全氟酰基过氧化物的制造时用作有机溶剂的全氟烷基碘(c2f5i、c4f9i、c6f

13

i)与通过本发明的氟烷基碘的制造方法得到的中间产物、目标产物相同,因此有无需去除有机溶剂的操作的优点。

[0130]

实施例

[0131]

以下,举例对本发明进行详细说明。例1-1~例1-3及例2-1~2-2为实施例,例1-4~例1-5及例2-3为比较例。但本发明并不限定于这些例子。需要说明的是,后述表中的各成分的配混量表示质量基准。

[0132]

[转化率、收率]

[0133]

对于利用本反应得到的液体,通过浓度滴定及基于气相色谱的组成分析,如下地求出c2f5cocl转化率、(c2f5coo)2选择率、(c2f5coo)2收率。

[0134]

《浓度滴定》

[0135]

在内容积100ml的锥形瓶中依次取乙酸25ml、饱和碘化钾水溶液10ml,在其中准确称量并添加试样约1.0g。密封并将内容物混合,使其在暗处反应10分钟。用0.1mol/l的硫代硫酸钠水溶液滴定至碘的颜色消失。按同样的操作,以不添加试样的条件进行(空白测定)。利用下式,算出样品中包含的产物的浓度(质量%)。

[0136]

产物的浓度(质量%)={(v-vb)

×

mw}/(200

×

sa)

[0137]

v:试样滴定所需的0.1mol/l的硫代硫酸钠水溶液的体积(ml)

[0138]

vb:空白测定时所需的0.1mol/l的硫代硫酸钠水溶液的体积(ml)

[0139]

mw:产物的分子量326

[0140]

sa:试样的质量(g)

[0141]

《c2f5cocl转化率》

[0142]

使用组成分析的结果,根据下式求出(c2f5cocl)转化率。

[0143]

(c2f5cocl)转化率(%)={1-[(反应器出口c2f5cocl浓度(质量%)

×

(有机相回收槽中的有机层的回收量(g)))]/[(反应器入口c2f5cocl浓度(质量%))

×

(有机溶剂溶液向反应器的供给量(g))]}

×

100

[0144]

《(c2f5coo)2选择率》

[0145]

使用组成分析的结果,根据下式求出(c2f5coo)2选择率。

[0146]

(c2f5coo)2选择率(%)={(c2f5coo)2生成量(摩尔)

×

2/c2f5cocl消耗量(摩尔)}

×

100

[0147]

《(c2f5coo)2收率》

[0148]

根据下式求出(c2f5coo)2收率。

[0149]

(c2f5coo)2收率(%)=(c2f5cocl转化率)

×

((c2f5coo)2选择率)

[0150]

[混合液的水相的ph]

[0151]

使用(c2f5coo)2的制造中回收的水相(排水),通过ph计(d-52型、horiba公司制品名)测定25

±

2℃下的水相的ph。

[0152]

[混合液的水相中的固体物]

[0153]

对于(c2f5coo)2的制造中回收的水相(排水),通过目视确认固体物的产生状态。评价基准如下。

[0154]

○

:无固体物

[0155]

△

:固体物微量产生:试验后的配管内未发现析出,但在粗液中发现析出。

[0156]

×

:固体物大量产生:试验后的配管内发现析出。

[0157]

[例1-1]

[0158]

作为有机溶剂溶液,准备包含全氟酰卤(c2f5cocl)及有机溶剂(c4f9i)的溶液(全氟酰卤的含量:43.7质量%)。作为第1水溶液,准备过氧化氢水溶液(过氧化氢的含量:21.5质量%)。作为第2水溶液,准备koh水溶液(koh的含量:17质量%)。

[0159]

另外,反应装置使用图1记载的反应装置1。此处,反应器20使用外周被夹套覆盖的树脂管(管型反应器)。该树脂管的接液部的材质为pfa,内部设置有静态混合器,内径3mm、长度1.5m。

[0160]

夹套的冷却用的制冷剂使用asahiklin ac-6000(agc株式会社制品名),以夹套温度成为-20

±

2℃的方式调节。反应温度为-22~9.4℃。

[0161]

首先,借助供给管12a~供给管12c,以表1记载的流量,将贮存槽10a中贮存的有机溶剂溶液、贮存槽10b中贮存的第1水溶液及贮存槽10c中贮存的第2水溶液导入反应器20内。需要说明的是,有机溶剂溶液的流量为表1中的c2f5cocl的流量与c4f9i的流量的总计。

[0162]

各溶液在反应器20内被混合,从而得到包含有机溶剂溶液、第1水溶液及第2水溶液的混合液。

[0163]

接着,使反应后的混合液从反应器20导出,借助供给管22导入两相分离槽30。

[0164]

然后,对于两相分离槽30中分离成两相的各液体,借助供给管32a及供给管32b,在有机相回收槽40a回收有机相,在水相回收槽40b回收水相。

[0165]

有机相中包含产物(c2f5coo)2和有机溶剂c4f9i。

[0166]

[例1-2~例1-5]

[0167]

作为有机溶剂溶液,使用包含全氟酰卤(c2f5cocl)及有机溶剂(c4f9i)的溶液(全氟酰卤的含量:43.9质量%),将各溶液的流量调节为表1记载的值,除此以外与例1-1同样地制造(c2f5coo)2。

[0168]

[表1]

[0169][0170]

[例2-1]

[0171]

准备全氟酰卤(c2f5cocl)和有机溶剂(c4f9i)。作为第1水溶液,准备过氧化氢水溶液(过氧化氢的含量:35.0质量%)。作为第2水溶液,准备koh水溶液(koh的含量:15.0质量%)。

[0172]

另外,反应装置使用图2记载的反应装置100。此处,反应器20使用外周被夹套覆盖的碳化硅制的管(管型反应器)。该管在内部设置有静态混合器,内径11mm、长度2.0m。

[0173]

夹套的冷却用的制冷剂使用asahiklin ac-6000(agc株式会社制),以夹套温度成为-10

±

2℃的方式调节。反应温度为-12~7.9℃。

[0174]

首先,借助供给管112a供给全氟酰卤,借助供给管113a供给有机溶剂,借助供给管12b供给贮存槽10b中贮存的第1水溶液,以及借助供给管12c供给贮存槽10c中贮存的第2水溶液,以表2记载的流量将各原料导入反应器20内。需要说明的是,全氟酰卤及有机溶剂在被导入反应器20前混合,以包含全氟酰卤及有机溶剂的有机溶剂溶液的形式导入反应器20内。

[0175]

各溶液在反应器20内被混合,从而得到包含有机溶剂溶液、第1水溶液及第2水溶液的混合液。

[0176]

接着,使反应后的混合液从反应器20导出,借助供给管22,导入两相分离槽30。

[0177]

然后,对于在两相分离槽30中分离成两相的各液体,借助供给管32a及供给管32b,在有机相回收槽40a回收有机相,在水相回收槽40b回收水相。

[0178]

有机相中包含产物(c2f5coo)2和有机溶剂c4f9i。

[0179]

[例2-2]

[0180]

使用接液部的材质为pfa的反应器,将各溶液的流量调节为表2记载的值,除此以外,与例2-1同样地制造(c2f5coo)2。反应温度为-12~37.9℃。

[0181]

[例2-3]

[0182]

将各溶液的流量调节为表2记载的值,除此以外,与例2-1同样地制造(c2f5coo)2。反应温度为-12~9.5℃。

[0183]

[表2]

[0184][0185]

如表1及表2所示,确认了:与混合液的水相的ph为上述范围外的例1-4~例1-5及例2-3的制造方法相比,通过混合液的水相的ph为7~14的范围内的例1-1~例1-3及例2-1~例2-2的制造方法,可以抑制固体物的产生。

[0186]

另外,根据例2-1与例2-2的对比可以确认:通过反应器的接液部的材质为碳化硅的例2-1的制造方法,除热效果高,由此收率更优异。

[0187]

需要说明的是,将2019年07月12日申请的日本特许申请2019-130510号的说明书、权利要求、摘要及附图的全部内容引用于此,作为本发明的说明书的公开而并入。

[0188]

附图标记说明

[0189]

1、100 反应装置

[0190]

10a、10b、10c 贮存槽

[0191]

12a、12b、12c、22、32a、32b、112a、113a 供给管

[0192]

20 反应器

[0193]

30 二层分离槽

[0194]

40a 有机相回收槽

[0195]

40b 水相回收槽

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。