技术特征:

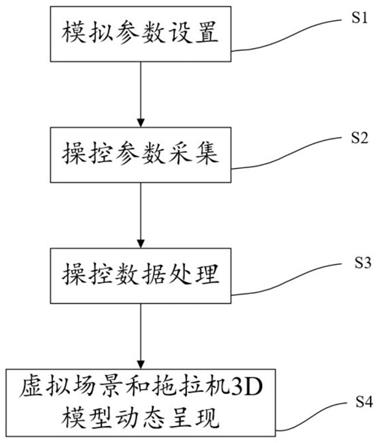

1.一种多功能拖拉机驾驶模拟方法,其特征在于,包括如下步骤:s1、模拟参数设置;驾驶员通过多功能拖拉机驾驶模拟器的终端运算模块(304)内置的虚拟视景系统的人机交互界面对拖拉机作业场景类型、试验工况、拖拉机功率类型、挂接农具类型进行配置,并选择需要在显示模块(306)的第二显示器(602)实时显示的动力学参数指标和显示形式;终端运算模块(304)的虚拟视景系统根据拖拉机作业场景类型、试验工况、拖拉机功率类型和挂接农具类型在显示模块(306)的第一显示器(601)上呈现虚拟场景和拖拉机3d模型;s2、操控参数采集;驾驶员在多功能拖拉机驾驶模拟器中通过操控机构(405)进行模拟操控,数据采集模块(305)实时采集操控机构(405)的控制信号,经过运算将处理后的控制信号传输至终端运算模块(304);所述处理后的控制信号包括动力学控制信号和辅助控制信号;所述动力学控制信号包括方向盘转角由脚油门踏板或手油门手柄角位移与全行程比值得到的发动机转速系数λ,由离合器角位移与全行程比值得到的力矩传递系数θ、由制动踏板角位移与全行程比值得到的制动系数β,由挡位增减信号和存储在单片机中的可编辑的挡位数据表格得到的变速器传动比i

g

和主减速器传动比i0;s3、操控参数处理;终端运算模块(304)的虚拟视景系统将动力学控制信号发送至高精度拖拉机整车动力学模型进行处理,获得实时拖拉机动力学参数;将辅助控制信号发送至unity3d的虚拟物件运动脚本模块中驱动对应动作;所述实时拖拉机动力学参数包括纵向速度u、横向速度v、纵向加速度横向加速度横摆角r、横摆角速度侧倾角φ、侧倾角速度前轮转角δ、左前轮纵向受力f

xfl

、右前轮纵向受力f

xfr

、左后轮纵向受力f

xrl

、右后轮纵向受力f

xrr

、左前轮横向受力f

yfl

、右前轮横向受力f

yfr

、左后轮横向受力f

yrl

、右后轮横向受力f

yrr

、左前轮垂直载荷f

zfl

、右前轮垂直载荷f

zfr

、左后轮垂直载荷f

zrl

、右后轮垂直载荷f

zrr

、前轴驱动力矩t

f

、后轴驱动力矩t

r

、左前轮制动力矩t

bfl

、右前轮制动力矩t

bfr

、左后轮制动力矩t

brl

、右后轮制动力矩t

brr

、前轮角速度ω

f

、后轮角速度ω

r

、前轮角加速度后轮角加速度发动机输出转矩t

tq

、变速器输出转矩m

c

和整车制动力矩t

b

;所述高精度拖拉机整车动力学模型包括八自由度操纵稳定性动力学模型、发动机模型、传动系模型、转向系模型和制动系模型;所述八自由度操纵稳定性动力学模型包括车身纵向模型、车身横向模型、车身横摆模型、车身侧倾模型和四轮转动模型;所述车身纵向模型为:所述车身横向模型为:

所述车身横摆模型为:所述车身侧倾模型为:所述四轮转动模型为:所述四轮转动模型为:所述四轮转动模型为:所述四轮转动模型为:公式1~公式8中,m为整车质量,单位为kg;为纵向加速度,单位为m/s2;u为纵向速度,单位为m/s;v为横向速度,单位为m/s;r为横摆角,单位为rad;为横摆角速度,单位为rad/s;m

s

为簧载质量,单位为kg;h

s

为质心与侧倾中心垂直距离,单位为m;φ为侧倾角,单位为rad;为侧倾角速度,单位为rad/s;f

xfl

为左前轮纵向受力,单位为n;f

xfr

为右前轮纵向受力,单位为n;δ为前轮转角,单位为rad;f

xrl

为左后轮纵向受力,单位为n;f

xrr

为右后轮纵向受力,单位为n;f

yfl

为左前轮横向受力,单位为n;f

yfr

为右前轮横向受力,单位为n;g为重力加速度,单位为m/s2;α为路面坡度,单位为rad;为横向加速度,单位为m/s2;f

yrl

为左后轮横向受力,单位为n;f

yrr

为右后轮横向受力,单位为n;为侧倾角加速度,单位为rad/s2;i

z

为横摆转动惯量,单位为kg

·

m2;为横摆角加速度,单位为rad/s2;i

xz

为惯量积,单位为kg

·

m2;c

f

为前轴距,单位为m;c

r

为后轴距,单位为m;a为质心到前轴水平距离,单位为m;b为质心到后轴水平距离,单位为m;i

x

为侧倾转动惯量,单位为kg

·

m2;k

φf

为前侧倾刚度,单位为n

·

m/rad;k

φr

为后侧倾刚度,单位为n

·

m/rad;c

φf

为前等效阻尼系数,单位为n

·

m

·

s/rad;c

φr

为后等效阻尼系数,单位为n

·

m

·

s/rad;i

f

为前轮转动惯量,单位为kg

·

m2;i

r

为后轮转动惯量,单位为kg

·

m2;为前轮角加速度,单位为rad/s2;为后轮角加速度,单位为rad/s2;t

f

为前轴驱动力矩,单位为n

·

m;t

r

为后轴驱动力矩,单位为n

·

m;t

bfl

为左前轮制动力矩,单位为n

·

m;t

bfr

为右前轮制动力矩,单位为n

·

m;t

brl

为左后轮制动力矩,单位为n

·

m;t

brr

为右后轮制动力矩,单位为n

·

m;r

f

为前轮半径,单位为m;r

r

为后轮半径,单位为m;其中,左前轮纵向受力f

xfl

、右前轮纵向受力f

xfr

、左后轮纵向受力f

xrl

、右后轮纵向受力f

xrr

分别通过公式9计算获得;左前轮横向受力f

yfl

、右前轮横向受力f

yfr

、左后轮横向受力f

yrl

、右后轮横向受力f

yrr

分

别通过公式10计算获得;f

xij

=d

xij

sin(c

x

arctan(b

xij

φ

xij

)) s

vx

ꢀꢀꢀꢀ

公式9f

yij

=d

yij

sin(c

y

arctan(b

yij

φ

yij

)) s

vyij

ꢀꢀꢀ

公式10公式9~公式10中,下角标ij分别代表fl、fr、rl、rr,即f

xij

分别代表f

xfl

、f

xfr

、f

xrl

、f

xrr

,f

yij

分别代表f

yfl

、f

yfr

、f

yrl

、f

yrr

,以此类推;d

xij

分别为计算车轮纵向受力时各车轮的峰值因子,无量纲,分别通过公式11计算获得;d

yij

分别为计算车轮横向受力时各车轮的峰值因子,无量纲,分别通过公式12计算获得;c

x

为计算车轮纵向受力时的曲线形状因子,无量纲,c

x

=b0,b0为常数;c

y

为计算车轮横向受力时的曲线形状因子,无量纲,c

y

=a0,a0为常数;b

xij

分别为计算车轮纵向受力时各车轮的刚度因子,无量纲,分别通过公式13计算获得;b

yij

分别为计算车轮横向受力时各车轮的刚度因子,无量纲,分别通过公式14计算获得;φ

xij

和φ

yij

均为中间量,无单位,分别通过公式15和公式16计算获得;s

vx

为计算车轮纵向受力时曲线的垂直方向漂移,s

vx

=0;s

vyij

分别为计算车轮横向受力时各车轮曲线的垂直方向漂移,无量纲,分别通过公式17计算获得;d

xij

=b1f

zij2

b2f

zij

ꢀꢀꢀ

公式11d

yij

=a1f

zij2

a2f

zij

ꢀꢀꢀꢀ

公式12b

yij

=a3sin(2arctan(f

zij

/a4))(1-a5|γ|)/(c

y

d

yij

)

ꢀꢀꢀ

公式14公式14s

vyij

=a

11

f

zij

γ a

12

f

zij

a

13

ꢀꢀꢀ

公式17公式11~公式17中,a1~a

13

、b1~b

13

均为常数;下角标ij分别代表fl、fr、rl、rr,f

zij

为各车轮垂直载荷,单位为n,分别通过公式18~公式21计算获得;e为自然对数的底数;γ为车轮外倾角,单位为rad;ω

i

为前轮角速度ω

f

或后轮角速度ω

r

;r

i

为前轮半径r

f

或后轮半径r

r

;u

ij

为各车轮纵向速度,单位为m/s,通过公式22计算获得;e

xij

为计算车轮纵向受力时各车轮的曲线曲率因子,无量纲,通过公式23计算获得;s

hxij

为计算车轮纵向受力时曲线的水平方向漂移,无量纲,通过公式24计算获得;v

ij

为各车轮横向速度,单位为m/s,通过公式25计算获得;e

yij

为计算车轮横向受力时各车轮的曲线曲率因子,无量纲,通过公式26计算获得;s

hyij

为计算车轮横向受力时曲线的水平方向漂移,无量纲,通过公式27计算获得;为计算车轮横向受力时曲线的水平方向漂移,无量纲,通过公式27计算获得;为计算车轮横向受力时曲线的水平方向漂移,无量纲,通过公式27计算获得;

公式18~公式19中,m

u

为非簧载质量,单位为kg;h

g

为整车质心高度,单位为m;l为整车轴距,单位为m;e

xij

=b6f

zij2

b7f

zij

b8ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式23s

hxij

=b9f

zij

b

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式24e

yij

=a6f

zij2

a7ꢀꢀꢀꢀꢀꢀꢀ

公式26s

hyij

=a9f

zij

a

10

a8γ

ꢀꢀꢀꢀꢀꢀ

公式27下角标ij分别代表fl、fr、rl、rr,c

i

为前轴距c

f

或后轴距c

r

,单位为m,当计算左前车轮时,当计算右前车轮时,当计算左后车轮时,当计算右后车轮时,p为质心到前轴水平距离a或质心到后轴水平距离b,当计算前轴车轮时,当计算后轴车轮时,所述发动机模型为:t

tq

=t

max-(t

max-t

p

)(n

max-n)2/(n

max-n)

2 公式28公式28中,t

tq

为发动机输出转矩,单位为n

·

m;t

max

为发动机最大转矩,单位为n

·

m;t

p

为发动机最大功率点转矩,单位为n

·

m;n

max

为发动机最大转速,单位为r/min;n为发动机待求点转速,单位为r/min,n=n

max

λ;λ为发动机转速系数,无量纲;所述传动系统模型为:m

c

=t

tq

θi

g

i0η

ꢀꢀꢀꢀ

公式29公式29中,m

c

为传动系输出转矩,单位为n

·

m;θ为力矩传递系数,无量纲;i

g

为变速器传动比,无量纲;i0为主减速器传动比,无量纲;η为传动效率,无量纲;所述转向系模型为:公式30中,i

s

为转向系转动惯量,单位为kg

·

m2;i

s

为转向系传动比,无量纲;k

s

为转向系线性刚度系数,无量纲;k

sl

为转向阻力系数,无量纲;b

s

为转向角速度阻力系数,无量纲;为方向盘转角,单位为rad;所述制动系模型为:t

b

=t

bmax

β

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式31公式31中,t

b

为制动力矩,单位为n

·

m;t

bmax

为最大制动力矩,单位为n

·

m;β为制动系数,无量纲;s4、虚拟场景和拖拉机3d模型动态呈现;终端运算模块(304)内置的虚拟视景系统根据实时拖拉机动力学参数动态调整虚拟场景中拖拉机3d模型的姿态,根据其他控制信号参数动态调整拖拉机上其他部件的动作,并相应变换虚拟场景,实现实时仿真。

2.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述步骤s1中,所述拖拉机作业场景类型包括拖拉机试验场、田间运输道路、标准公路、丘陵山地、旱地、水田;所述试验工况包括牵引和动力性能试验场、爬坡性能试验场、直线高速跑道试验场、环形跑道转向性能试验场、颠簸跑道试验场、曲线起伏跑道试验场、侧翻试验台和整车振动试验台;所述拖拉机功率类型包括功率小于30千瓦的小型拖拉机、功率为40千瓦-70千瓦的中型拖拉机和功率大于70千瓦的大型拖拉机;所述挂接农具类型包括拖斗、圆盘耙、平地器、铲运斗、犁、推土铲、翻转犁、旋耕机、播种机、粉碎机、收割机、脱粒机和旋耕机;所述动力学参数指标包括纵向速度、横向速度、纵向加速度、横向加速度、横摆角、横摆角速度、侧倾角、侧倾角速度、前轮转角、各轮垂向受力、各轮纵向受力、各轮横向受力、前后轴驱动力矩、各轮制动力矩、前后轮角速度、前后轮角加速度、发动机输出转矩、变速器输出转矩和整车制动力矩;所述显示形式包括曲线图、柱状图、扇形图、条形图、面积图、散点图、组合图、三坐标曲面图和表格。3.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述步骤s1中,人机交互界面通过unity3d创建,基于skin、color、tooltip、depth变量,添加label、window、button、repeatbutton、passwordfield、slider控件;虚拟场景采用unity3d建模,包括模拟试验场景、设施环境和自然气候场景;其中,模拟试验场景包括牵引和动力性能试验场、爬坡性能试验场、直线高速跑道试验场、环形跑道转向性能试验场、颠簸跑道试验场、曲线起伏跑道试验场、侧翻试验台和整车振动试验台;设施环境包括房屋、围墙、指示标牌和路灯;自然气候场景包括地形、天空、山、植被、河流、雾和雨;拖拉机3d模型采用3ds max建立,并导入到unity3d;将虚拟场景、拖拉机3d模型和人机交互界面整合到一个项目中,建立连接关系。4.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,为虚拟场景中的个体设定物理特性,为不同物体添加碰撞器、力场和蒙皮,使得虚拟场景具备与现实相同的物理性质;采用着色器对物体进行渲染,使虚拟场景更加逼真。5.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述操控机构(405)的控制信号包括方向盘转角、脚油门踏板或手油门手柄角位移、离合器角位移、制动踏板角位移、增减挡通断信号、行驶方向控制手柄通断信号、点火开关通断信号、灯控手柄通断信号、刮水器旋钮角位移信号、洗涤器按钮通断信号、电喇叭按钮通断信号、驻车制动手柄通断信号、pto换挡手柄通断信号、pto开关通断信号、液压输出手柄通断信号、定时旋钮角位移信号、流量控制旋钮角位移信号、拇指开关通断信号、电控多路阀使能开关通断信号、变速杆通断信号、差速锁开关通断信号、前驱动开关通断信号、悬挂提升控制旋钮角位移信号、减震开关通断信号、耕深控制旋钮角位移信号、提升高度限制旋钮角位移信号、力位综合控制旋钮角位移信号、悬挂下降速度控制旋钮角位移信号、灯光总开关通断信号、信

号灯转换开关通断信号、危险报警开关通断信号。6.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述辅助控制信号包括行驶方向控制手柄0/1信号、点火开关0/1信号、灯控手柄0/1信号、由刮水器旋钮角位移与全行程比值得到的比例信号、洗涤器按钮0/1信号、电喇叭按钮0/1信号、驻车制动手柄0/1信号、pto换挡手柄0/1信号、pto开关0/1信号、液压输出手柄0/1信号、由定时旋钮角位移与全行程比值得到的比例信号、由流量控制旋钮角位移与全行程比值得到的比例信号、拇指开关0/1信号、电控多路阀使能开关0/1信号、变速杆0/1信号、差速锁开关0/1信号、前驱动开关0/1信号、由悬挂提升控制旋钮角位移与全行程比值得到的比例信号、减震开关0/1信号、由耕深控制旋钮角位移与全行程比值得到的比例信号、由提升高度限制旋钮角位移与全行程比值得到的比例信号、由力位综合控制旋钮角位移与全行程比值得到的比例信号、由悬挂下降速度控制旋钮角位移与全行程比值得到的比例信号、灯光总开关0/1信号、信号灯转换开关0/1信号和危险报警开关0/1信号。7.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述八自由度操纵稳定性动力学模型中,设定两前轮转向角相等,同轴两侧车轮驱动力平均分配,忽略外倾横向推力和侧倾转向,车辆侧倾轴与坐标系x轴重合,车身与车轮作相同的横摆运动;所述坐标系以拖拉机质心垂线cg与侧倾轴交点作为原点建立,所有角位移、角加速度均取正方向。8.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述高精度拖拉机整车动力学模型采用欧拉法解算。9.根据权利要求1所述的多功能拖拉机驾驶模拟方法,其特征在于,所述高精度拖拉机整车动力学模型需要转换为tractor controller脚本代码形式写入unity3d;首先,基于simulink建立整车图形化模型图,利用simulink软件自带的代码生成功能将其模型转换为代码,再基于move函数、speedswitch函数、steerhelper函数和tractioncontrol函数将初步代码进行修改嵌套得到脚本文件加入unity3d项目中,将高精度拖拉机整车动力学模型与拖拉机3d模型直接关联。10.一种采用如权利要求1-9所述的多功能拖拉机驾驶模拟方法的多功能拖拉机驾驶模拟器,其特征在于,包括电控拖拉机驾驶室(301),以及布置在电控拖拉机驾驶室(301)内的终端运算模块(304)、数据采集模块(305)和显示模块(306);所述终端运算模块(304)包含一个基于unity3d的虚拟视景系统,驱动虚拟场景动画;所述数据采集模块(305)选用一块stm32单片机,所述stm32单片机自动采集数据采集模块(305)中各传感器的电平信号,并发送至终端运算模块(304);所述数据采集模块(305)包括开关型传感器和角位移传感器;所述终端运算模块(304)与数据采集模块(305)采用标准通讯协议,实现数据的规范化传输;所述电控拖拉机驾驶室(301)包括拖拉机驾驶室框架(401),以及按照真实拖拉机驾驶室布置在拖拉机驾驶室框架(401)上的仪表板(402)、侧面座椅(403)、主座椅(404)和操控机构(405);所述主座椅(404)采用空气弹簧座椅;侧面座椅(403)用于研究人员或观测人员记录数据或观测显示模块(306)的实时画面;所述电控拖拉机驾驶室(301)的底部设有行走机构(303);

所述显示模块(306)通过显示器支架(302)固接在拖拉机驾驶室框架(301)上;所述显示模块(306)包括第一显示器(601)和第二显示器(602),其中,所述第一显示器(601)位于主座椅(404)的正前方;所述第二显示器(602)位于第一显示器(601)的左侧或右侧;所述显示器支架(302)包括由固定支架(701)与活动支架(702)组成的第一显示器支架和第二显示器支架(801);所述活动支架(702)位置可调地安装在固定支架(701)上;所述第一显示器(601)固接在活动支架(702)上,能够随活动支架(702)横向滑动和转动一定角度;第二显示器(602)通过第二显示器支架(801)固接在拖拉机驾驶室框架(401)上,位于第一显示器(601)的左侧或右侧;所述第一显示器(601)采用55英寸曲面显示器,具备声音系统,可模拟拖拉机运行状态下不同声音,安装在驾驶室前端,显示虚拟场景和拖拉机3d模型,所述第二显示器(602)采用24英寸显示器,安装在驾驶室右侧,作为驾驶员启动并配置虚拟视景系统的交互设备,用于模拟前参数配置,模拟中数据显示,模拟后数据处理及评价;所述操控机构(405)包括方向盘(901)、行驶方向控制手柄(902)、点火开关(903)、灯控手柄(904)、刮水器旋钮(905)、洗涤器按钮(906)、电喇叭按钮(907)、离合器踏板(1001)、驻车制动手柄(1002)、脚油门踏板(1003)、制动踏板(1004)、pto换挡手柄(1101)、pto开关(1102)、液压输出手柄(1103)、定时旋钮(1104)、流量控制旋钮(1105)、拇指开关(1106)、电控多路阀使能开关(1107)、变速杆(1108)、手油门手柄(1109)、差速锁开关(1110)、前驱动开关(1111)、悬挂提升控制旋钮(1112)、减震开关(1113)、耕深控制旋钮(1114)、提升高度限制旋钮(1115)、力位综合控制旋钮(1116)、悬挂下降速度控制旋钮(1117)、灯光总开关(1118)、信号灯转换开关(1119)和危险报警开关(1120);其中,行驶方向控制手柄(902)、点火开关(903)、灯控手柄(904)、刮水器旋钮(905)、洗涤器按钮(906)、电喇叭按钮(907)、离合器踏板(1001)、驻车制动手柄(1002)、制动踏板(1004)、pto换挡手柄(1101)、pto开关(1102)、液压输出手柄(1103)、拇指开关(1106)、电控多路阀使能开关(1107)、变速杆(1108)、差速锁开关(1110)、前驱动开关(1111)、减震开关(1113)、灯光总开关(1118)、信号灯转换开关(1119)和危险报警开关(1120)均采用开关型传感器采集信号;其中,所述脚油门踏板(1003)、定时旋钮(1104)、流量设定旋钮(1105)、手油门手柄(1109)、悬挂提升控制旋钮(1112)、耕深控制旋钮(1114)、提升高度限制旋钮(1115)、力位综合控制旋钮(1116)和悬挂下降速度控制旋钮(1117)均采用角位移传感器采集信号;所述方向盘(901)采用绝对值编码器采集信号;各传感器通过线束连接到数据采集模块(305)。

技术总结

本发明属于模拟驾驶技术领域,尤其涉及一种多功能拖拉机驾驶模拟方法及系统。方法包括:S1、模拟参数设置;S2、操控参数采集;S3、操控参数处理;S4、虚拟场景和拖拉机3D模型动态呈现。本发明基于真实的拖拉机驾驶室和精确的拖拉机整车动力学模型进行驾驶模拟,将驾驶室操控机构的动作与虚拟场景中的拖拉机运动直接关联,达到接近真实的驾驶体验,实时输出所需动力学运行参数并可视化呈现。虚拟场景画面和动力学运行参数分别实时同步显示在第一和第二显示器中,实现实时仿真;本发明可用于高精度试验,包括拖拉机动力学试验、操作部件人机交互,驾驶员培训和驾驶娱乐体验,可扩展性强。强。强。

技术研发人员:杜岳峰 赵晓宁 毛恩荣 王帅 张延安 翟志强

受保护的技术使用者:中国农业大学

技术研发日:2021.11.08

技术公布日:2022/2/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。