1.本发明涉及汽车减震器油封装配技术领域,尤其涉及一种骨架油封的自动上油工装。

背景技术:

2.骨架油封是汽车减震器中的重要组成元件,汽车减震器主要由弹簧和阻尼器两个部分组成,弹簧的作用主要是支撑车身重量,而阻尼器则是起到减少震动的作用,汽车广泛采用液力减震器,利用液体与内壁的摩擦及液体分子的内摩擦便形成对振动的阻尼力。在汽车减震器的内部结构中,油封的内环与汽车减震器活塞杆相连,而油封的外环与汽车减震器外缸相连。在油封内环涂抹润滑油脂,不但可以起到密封流体介质的作用,还可以起到油封与汽车减震器活塞杆之间润滑的作用。其内环润滑的好坏会直接影响到封流体介质的密封效果,从而直接影响到汽车减震器的工作状态,影响到汽车行驶的平稳性和其它机件的寿命。

3.现有技术中,针对骨架油封的上油工序,存在采用人工涂抹和简易工装涂抹等方式,涂抹位置五花八门,不但效率低,且成本也高。现有的上油工装需要工人将油封配合安装在油嘴上,再通过向下按压油封使油嘴的注油孔打开,最后通过油缸推动活塞进行注油。

4.上述工装在使用中,一个工人一次只能完成一个油封上油,按压式的操作,导致费时费力,效率较低。另外,油缸动作过于频繁,出油稳定性也较差,每次出油量难以精确控制,出油较多容易弄得油封上到处都是,出油量少又会造成涂抹均匀性差。

技术实现要素:

5.为解决背景技术中存在的技术问题,本发明提出一种骨架油封的自动上油工装。

6.本发明提出的一种骨架油封的自动上油工装,包括:支撑台、顶升机构、放料板、定位盘、储油槽、上油嘴、活塞和挤油推杆;

7.其中,放料板通过顶升机构安装在支撑台上,放料板上固定安装有至少一个定位盘,定位盘用于放置骨架油封并且将骨架油封定位;

8.储油槽设于放料板上方,储油槽底部安装有至少一个上油嘴,并且上油嘴可与放料板上的定位盘一一相对;活塞与储油槽内壁配合,挤油推杆与活塞连接用以驱动活塞沿储油槽内壁滑动;

9.在上油时,顶升机构用于驱动放料板上升以使定位盘上的骨架油封与上油嘴对接,挤油推杆可驱动活塞滑动将油从上油嘴挤出至骨架油封表面。

10.优选地,上油嘴包括管座、注油管和套筒,管座与储油槽底部的出油口螺纹连接,注油管螺纹连接在管座上,注油管前端的侧壁上设有注油孔,套筒滑动套装在注油管外壁,注油管上还套设有压力弹簧,压力弹簧位于套筒与管座之间,压力弹簧用于驱使套筒遮挡关闭注油孔。

11.优选地,套筒前端设有向外延伸的凸缘,凸缘用于在注油时使套筒前端将骨架油

封的内圈端口密封。

12.优选地,定位盘上设有用于与骨架油封配合的定位槽。

13.优选地,定位槽中心设有可与注油管配合的让位孔。

14.优选地,该上油工装还包括用于将定位盘上的骨架油封顶起的顶料机构。

15.优选地,顶料机构包括顶料推杆、推板和顶料针杆,顶料推杆安装在放料板的下方,推板固定安装在顶料推杆一端,顶料针杆固定安装在推板上,定位盘和放料板上设有可与顶料针杆配合的通孔,推板上的顶料针杆与所述通孔一一对应,顶料推杆可驱动推板上升使顶料针杆穿过通孔将定位盘上的骨架油封顶起。

16.优选地,支撑台上竖直固定有导向滑杆,导向滑杆与放料板滑动配合。

17.优选地,导向滑杆上端固定安装有支撑板,储油槽固定安装在支撑板上。

18.优选地,储油槽上方设有固定架,挤油推杆固定安装在固定架上。

19.在本发明中,该自动上油工装通过放料板上的定位盘将骨架油封定位,再通过顶升机构驱动放料板上的骨架油封与上油嘴对接进行注油,操作简单,且一次可完成多个油封的上油工作,工作效率高。

20.该自动上油工装通过上油嘴与定位盘配合进行上油,定位盘中的定位槽和上油嘴的套筒可对骨架油封的两端进行密封,使注油管注油时油脂不会溢出至油封的外表面,上油效果好,也不会造成油脂浪费。

附图说明

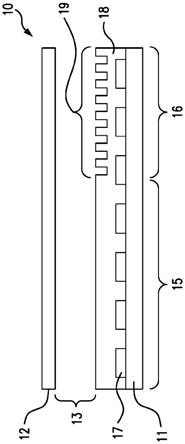

21.图1为实施例中提出的一种骨架油封的自动上油工装的结构示意图;

22.图2为实施例中的上油嘴结构示意图;

23.图3为实施例中的定位盘结构示意图;

24.图4为图1中上油工装在对骨架油封上油时的结构示意图;

25.图5为图4中a处的放大图;

26.图6为图4中上油工装完成上油后将骨架油封顶起时的结构示意图。

具体实施方式

27.请参照图1-6所示,根据本发明实施例的一种骨架油封的自动上油工装,包括支撑台1、放料板2和储油槽5。其中,放料板2通过顶升机构安装在支撑台1上,顶升机构为固定安装在支撑台1上的顶升推杆3。放料板2上固定安装有至少一个定位盘4,定位盘4用于放置骨架油封并且将骨架油封定位。

28.本实施例中的储油槽5设于放料板2正上方的一个固定位置,储油槽5内壁配合安装有活塞7,活塞7连接有挤油推杆8,挤油推杆8用于驱动活塞7沿储油槽5内壁滑动进行挤油。储油槽5底部安装有至少一个上油嘴6,并且上油嘴6可与放料板2上的定位盘4一一相对,即该工装上的定位盘4和上油嘴6是配套使用的。

29.在上油时,顶升机构用于驱动放料板2上升以使定位盘4上的骨架油封与上油嘴6对接,挤油推杆8可驱动活塞7滑动将油从上油嘴6挤出至骨架油封表面。

30.根据本实施例的上油工装,在工作时,工人只需先将多个骨架油封放置在定位盘4上将定位盘4定位,当注油完成时再将骨架油封取下即可,操作简单,且该工装一次可对多

个骨架油封上油,工作效率较高。

31.如图2所示,本实施例中的上油嘴6包括管座61、注油管62和套筒63,管座61与储油槽5底部的出油口51螺纹连接,注油管62螺纹连接在管座61上。注油管62前端的侧壁上设有注油孔621,注油孔621沿注油管62周向和轴向均匀分布。套筒63滑动套装在注油管62外壁,注油管62外壁设有限位槽可与套筒63后端配合,限位槽和限制套筒63在注油管62上滑动的行程。注油管62上还套设有压力弹簧64,压力弹簧64位于套筒63与管座61之间,在自然状态下,压力弹簧64的弹力驱使套筒63位于注油管62前端,并且可将注油孔621遮挡关闭。套筒63前端还设有向外延伸的凸缘631,参考图5,凸缘631用于在注油时使套筒63前端可贴靠在骨架油封表面,从而将骨架油封的其中一个内圈端口密封。

32.如图3和图5所示,本实施例中的定位盘4上设有沉头孔41,在放料板2上设有定位螺纹孔,通过螺栓装入沉头孔41和定位螺纹孔可将定位盘4安装在放料板2上。定位盘4上设有用于与骨架油封配合的定位槽42,定位槽42为圆形,并且其内径与骨架油封的外圆直径相同,当定位槽42与骨架油封配合时,定位槽42可将骨架油封的另一个内圈端口密封。

33.根据本实施例的定位盘4和上油嘴6,工作中,先将骨架油封放置在定位盘4的定位槽42中,当定位盘4与上油嘴6对接进行上油时,注油管62前端插入骨架油封的内圈中,套筒63前端的凸缘631压在骨架油封的上端,此时,注油管62的注油孔621被打开,通过注油孔621可对骨架油封的内圈上油,上油过程中,定位槽42底面和套筒63的凸缘631可形成对骨架油封的两个内圈端口的密封作用,从而使油脂可被均匀涂抹在骨架油封的内圈,并且油脂不会溢出至骨架油封的其他位置,上油效果非常好。

34.另外,本实施例中,由于定位盘4和上油嘴6便于安装和拆卸,定位盘4和上油嘴6配套使用,因此,根据不同大小尺寸的骨架油封,可选择不同大小的定位盘4和上油嘴6来加工不同的骨架油封。

35.在进一步地实施例中,为了防止上油嘴6与定位盘4对接时产生干涉碰撞,在定位槽42中心还设有可与注油管62配合的让位孔43。

36.如图4和图6所示,在进一步地实施例中,该上油工装还包括用于将定位盘4上的骨架油封顶起的顶料机构。其中,顶料机构包括顶料推杆9、推板10和顶料针杆11,顶料推杆9安装在放料板2的下方,推板10固定安装在顶料推杆9一端,顶料针杆11固定安装在推板10上,定位盘4和放料板2上设有可与顶料针杆11配合的通孔,推板10上的顶料针杆11与所述通孔一一对应,顶料推杆9可驱动推板10上升使顶料针杆11穿过通孔将定位盘4上的骨架油封顶起。

37.通过顶料机构,当上油工作完成后,顶料机构可将骨架油封顶出定位盘4的定位槽42外,使工人取出工件更加方便,可进一步提高工作效率。

38.如图1所示,在本实施例中,支撑台1上竖直固定有导向滑杆12,导向滑杆12与放料板2滑动配合,导向滑杆12上还套设有支撑筒,支撑筒位于支撑台1与放料板2之间,导向滑杆12可保证放料板2在上升过程中的稳定性。

39.在导向滑杆12上端通过螺栓固定安装有支撑板13,储油槽5固定安装在支撑板13上,将支撑板13与放料板2通过导向滑杆12定位,可提高上油嘴6与定位盘4对接时的配合精度。

40.在一些实施例中,储油槽5上方设有固定架14,固定架14可以是固定在支撑台1上

的,挤油推杆8固定安装在固定架14上。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。