1.本发明涉及气体处理技术领域,特别涉及气体净化组件及空气处理装置。

背景技术:

2.目前空气过滤器中采用的过滤材料都是使用多孔材料,比如有尼龙网,高效空气过滤网(high efficiency particulate air filter,hepa网),活性炭,金属有机框架(metal organic frameworks,mof)等。其中,尼龙网、hepa网、mof都是单一孔径的过滤材料,这些材料的孔径分别是毫米级、微米级或纳米级的。因此,这些过滤材料只能吸附过滤其相对应直径的颗粒或分子,对吸附物选择性太高,难以单独使用于复杂气体的环境中。

3.活性炭具有微米级到纳米级的孔径,可以吸附过滤较大粒径范围的分子。但是,活性炭的孔形状取决于其原料,孔形状和趋向是随机的,孔径变化是不可控的。因此,活性炭在不同环境下的吸附性能时好时坏。

4.目前的空气过滤器由于吸附材料孔径单一的限制,存在吸附性能不佳且应用范围受限的问题,这是本领域技术人员亟需解决的技术难题。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种气体净化组件,所述气体净化组件具有孔径渐变的净化件,适合于多种复杂污染气体的环境,具有良好的微粒吸附过滤效果。

6.本发明还提出了一种上述气体净化组件的制备方法,所述制备方法简单,能使制得的气体净化组件的孔径渐变可控。

7.本发明还提出了一种具有上述气体净化组件的空气处理装置。

8.根据本发明的第一方面实施例提供一种气体净化组件,包括:

9.净化件,所述净化件包括多层具有多孔结构的气凝胶层,且多层所述气凝胶层的孔径沿气体流向由大到小逐渐变化;

10.吸附颗粒,所述吸附颗粒至少部分分布在所述气凝胶层内部。

11.根据本发明实施例的气体净化组件,至少具有如下技术效果:气凝胶层具有多孔结构,可以有效吸附过滤气体中的污染物,如pm10、pm2.5颗粒,以及挥发性有机化合物(voc);且气凝胶的孔具有趋向性,这些孔沿气体流向呈逐渐变化的趋势,因此其过滤吸附也具有趋向性,将这种气体净化组件应用于有气体流向的过滤时,孔径渐变的结构可以防止气体分子吸附后的脱附;加入吸附颗粒可以增加吸附能力,同时会增加气体分子的吸附曲折路径,使得吸附的分子更难以脱附。

12.根据本发明的一些实施例,所述净化件沿气体流向依次分为第一气凝胶层、第二气凝胶层及第三气凝胶层。气凝胶层的孔径从所述第一气凝胶层到所述第三气凝胶层递减。

13.根据本发明的一些实施例,所述第一气凝胶层、所述第二气凝胶层与所述第三气

凝胶层的厚度比为1:(0.8~1.2):(1.2~1.5)。优选的,第一气凝胶层、第二气凝胶层与第三气凝胶层的厚度比为1:(0.9~1.1):(1.3~1.4)。

14.根据本发明的一些实施例,所述第一气凝胶层的孔径大于20微米;所述第二气凝胶层的孔径为50纳米~20微米;所述第三气凝胶层的孔径小于50纳米。

15.根据本发明的一些实施例,所述第一气凝胶层的孔径大于50纳米;所述第二气凝胶层的孔径为2纳米~50纳米;所述第三气凝胶层的孔径小于2纳米。

16.根据本发明的一些实施例,所述第一气凝胶层的比表面积为860m2/g~920m2/g;所述第二气凝胶层的比表面积为730m2/g~850m2/g;所述第三气凝胶层的比表面积为690m2/g~720m2/g。气凝胶层的比表面积从第一气凝胶层到第三气凝胶层递减。

17.根据本发明的一些实施例,所述吸附颗粒分布在所述第二气凝胶层内部和/或所述第三气凝胶层内部。吸附颗粒分布在第二气凝胶层内部、第三气凝胶层内部、或者第二气凝胶层和第三气凝胶层内部,吸附颗粒这样的分布设计,可以进一步增加气体分子的吸附曲折路径,使得吸附的分子更难以脱附。

18.根据本发明的一些实施例,所述吸附颗粒包括活性炭颗粒、分子筛颗粒、金属有机框架材料(mof)颗粒中的至少一种。具体的,所述活性炭颗粒包括椰壳活性炭颗粒、橄榄壳活性炭颗粒、木质活性炭颗粒、竹炭活性炭颗粒中的至少一种;所述分子筛颗粒包括3a分子筛颗粒、4a分子筛颗粒、mcm-41颗粒、sba-15颗粒中的至少一种;所述金属有机框架材料颗粒包括mof-5颗粒、mof-177颗粒、mil-101颗粒、mil-53颗粒中的至少一种。

19.根据本发明的一些实施例,所述气凝胶层为石墨烯气凝胶层。石墨烯气凝胶是一种三维多孔材料,含有丰富的网状结构,比表面积大,具有更好的吸附性能。

20.根据本发明的一些实施例,所述气体净化组件还包括催化剂,所述催化剂至少部分分布在所述气凝胶层内部。通过加入催化剂,可以进一步催化分解气体中的挥发性有机化合物。

21.根据本发明的一些实施例,所述催化剂分布在所述第二气凝胶层内部和/或所述第三气凝胶层内部。

22.根据本发明的一些实施例,所述催化剂包括金属氧化物催化剂、贵金属催化剂中的至少一种。其中,所述金属氧化物催化剂包括锰氧化物、铜氧化物、钯氧化物、钛氧化物、锌氧化物、锡氧化物、钴氧化物、镍氧化物、铁氧化物中的至少一种;所述贵金属催化剂包括银、铂、钯中的至少一种。

23.根据本发明的第二方面实施例提供一种根据第一方面实施例气体净化组件的制备方法。

24.本发明提供一种离心的方案来实现石墨烯混合液的浓度渐变,经过离心处理后,石墨烯混合液的浓度从上到下逐渐由稀变浓,然后通过干燥的方式,形成孔径渐变的石墨烯气凝胶,继而制成气体净化组件。

25.根据本发明的第二方面实施例提供一种气体净化组件的制备方法,包括以下步骤:

26.将氧化石墨烯溶液与交联剂、吸附颗粒混合,得到氧化石墨烯混合液;

27.将氧化石墨烯混合液离心处理,得到氧化石墨烯浓度渐变的混合液;所述氧化石墨烯浓度渐变的混合液中,氧化石墨烯的浓度从混合液的上层到下层逐渐增大;

28.将离心后的混合液干燥,得到氧化石墨烯气凝胶;

29.将氧化石墨烯气凝胶还原,得到所述的气体净化组件。

30.根据本发明实施例的气体净化组件的制备方法,至少具有如下技术效果:制备方法简单,能实现孔径的渐变可控;可以根据需要吸附过滤的目标气体,制备具有合适孔径渐变结构的气体净化组件,通过先分析目标处理的环境中微米级颗粒和纳米级气体分子的情况,按照该数量比例来定制相似的孔径大小和分布。

31.根据本发明的一些实施例,所述氧化石墨烯溶液的浓度为1mg/ml~12mg/ml。优选的,氧化石墨烯溶液的浓度为5mg/ml~10mg/ml;具体的,氧化石墨烯溶液的浓度选自5mg/ml、6mg/ml、7mg/ml、8mg/ml、9mg/ml或10mg/ml。本发明可以通过控制氧化石墨烯溶液的浓度来实现气凝胶的孔形状、孔径和孔体积的变化,使得气凝胶孔径的逐渐变化且可控。

32.根据本发明的一些实施例,所述氧化石墨烯溶液中的氧化石墨烯与吸附颗粒的质量比为1:(1~1.6)。优选的,氧化石墨烯溶液中的氧化石墨烯与吸附颗粒的质量比为1:(1.1~1.5);进一步优选的,氧化石墨烯溶液中的氧化石墨烯与吸附颗粒的质量比为1:(1.2~1.45)。具体的,氧化石墨烯溶液中的氧化石墨烯与吸附颗粒的质量比选自1:1.2、1:1.25、1:1.3、1:1.35、1:1.42、1:1.43或1:1.45。

33.根据本发明的一些实施例,所述吸附颗粒包括活性炭颗粒、分子筛颗粒、金属有机框架材料颗粒中的至少一种。优选的,吸附颗粒包括椰壳活性炭颗粒、橄榄壳活性炭颗粒、木质活性炭颗粒、竹炭活性炭颗粒、3a分子筛颗粒、4a分子筛颗粒、mcm-41颗粒、sba-15颗粒、mof-5颗粒、mof-177颗粒、mil-101颗粒、mil-53颗粒中的至少一种。

34.根据本发明的一些实施例,所述交联剂包括胺类交联剂、醛类交联剂、聚乙烯醇(pva)、聚氧乙烯中的至少一种。具体的,胺类交联剂包括乙二胺(eda)、丙二胺、丁二胺、己二胺、聚乙烯亚胺(pei)、聚乙烯吡络烷酮、羟乙基乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、n,n

’-

亚甲基双丙烯酰胺中的至少一种;醛类交联剂包括甲醛、乙醛、丁醛、乙二醛、丁二醛、戊二醛中的至少一种。本发明可以改变交联剂的种类来实现气凝胶的孔形状、孔径和孔体积的变化,使得气凝胶孔径的逐渐变化且可控。

35.根据本发明的一些实施例,所述交联剂与氧化石墨烯溶液的体积比为(1~5):100。优选的,交联剂与氧化石墨烯溶液的体积比为(2~4):100。具体的,交联剂与氧化石墨烯溶液的体积比选自2:100、2.3:100、2.34:100、2.4:100、3:100、3.5:100或4:100。

36.根据本发明的一些实施例,所述混合的温度为70℃~98℃。优选的,混合的温度为80℃~95℃。具体的,混合的温度选自80℃、85℃、90℃或95℃。

37.根据本发明的一些实施例,所述混合的时间为4小时(h)~30小时。优选的,混合的时间为6小时~24小时。具体的,混合的时间选自6小时、8小时、10小时、12小时、14小时、16小时、18小时、20小时、22小时或24小时。

38.根据本发明的一些实施例,所述混合的方式包括搅拌、分散中的至少一种。所述的分散可以是超声波分散。

39.根据本发明的一些实施例,所述离心处理是一步离心处理,得到氧化石墨烯浓度渐变的混合液;或者是多步离心处理,再组合多层离心后的混合液得到氧化石墨烯浓度渐变的混合液。

40.根据本发明的一些实施例,将氧化石墨烯混合液进行一步离心处理,直接得到氧

化石墨烯浓度渐变的混合液。混合液的氧化石墨烯浓度从上层到中层、下层逐渐增大,形成三层氧化石墨烯浓度逐渐增大的混合液。

41.根据本发明的一些实施例,将氧化石墨烯混合液进行多步离心处理,再组合多层离心后的混合液得到氧化石墨烯浓度渐变的混合液。具体来说,通过控制离心处理的不同转速,可以得到两种或多种氧化石墨烯浓度渐变的混合液,这些混合液的上层、中层和下层含有不同的氧化石墨烯浓度,然后通过任意分离这些混合液的上层溶液、中层溶液或下层溶液,从而可以重新组合得到三层氧化石墨烯浓度逐渐增大的混合液。

42.根据本发明的一些实施例,所述离心处理的转速为7000r/min~11000r/min。优选的,离心处理的转速为8000r/min~10000r/min。具体的,离心处理的转速选自8000r/min、9000r/min或10000r/min。通过控制离心转速,可以控制混合液中的氧化石墨烯浓度分布。

43.根据本发明的一些实施例,所述离心处理的时间为20分钟(min)~80分钟。优选的,离心处理的时间为30分钟~75分钟;再进一步优选的,离心处理的时间为60分钟~75分钟。具体的,离心处理的时间选自60分钟、65分钟、70分钟或75分钟。

44.根据本发明的一些实施例,所述氧化石墨烯浓度渐变的混合液中,混合液上层的氧化石墨烯浓度≤0.8mg/ml,混合液中层的氧化石墨烯浓度为1mg/ml~29mg/ml,混合液下层的氧化石墨烯浓度为30mg/ml~40mg/ml。优选的,氧化石墨烯浓度渐变的混合液中,混合液上层的氧化石墨烯浓度≤0.5mg/ml,混合液中层的氧化石墨烯浓度为25mg/ml~29mg/ml,混合液下层的氧化石墨烯浓度为30mg/ml~35mg/ml。在氧化石墨烯浓度渐变的混合液中,氧化石墨烯的浓度从上层、中层到下层逐渐增大,形成三层氧化石墨烯浓度逐渐增大的混合液,从而可以制成具有孔径渐变结构的气凝胶。

45.根据本发明的一些实施例,所述氧化石墨烯浓度渐变的混合液中,混合液上层、混合液中层与混合液下层的高度比为1:(0.8~1.2):(1.2~1.5)。优选的,混合液上层、混合液中层与混合液下层的高度比为1:(0.9~1.1):(1.3~1.4)。

46.根据本发明的一些实施例,所述干燥包括冷冻干燥、超临界干燥中的至少一种。通过干燥的方法使得氧化石墨烯浓度渐变的混合液成型为孔径渐变的石墨烯气凝胶。

47.根据本发明的一些实施例,所述还原包括热还原、化学还原中的至少一种。通过还原的方法制成还原的氧化石墨烯气凝胶,可以恢复石墨烯气凝胶的导电性,使其可以通电发热,有利于分解净化组件吸附的voc。

48.根据本发明的一些实施例,所述热还原是在保护气氛或真空下,加热还原。

49.根据本发明的一些实施例,所述保护气氛的保护气体包括氮气、氩气、氖气中的至少一种。优选的,保护气氛的保护气体包括氮气、氩气中的至少一种。具体的,保护气氛的保护气体选自氮气。

50.根据本发明的一些实施例,所述热还原的温度为300℃~600℃。优选的,热还原的温度为350℃~600℃。具体的,热还原的温度选自350℃、400℃、450℃、500℃、550℃或600℃。

51.根据本发明的一些实施例,所述热还原的时间为1小时~3小时。优选的,热还原的时间为1.5小时~2.5小时。具体的,热还原的时间选自1.5小时、2小时或2.5小时。

52.根据本发明的一些实施例,所述化学还原的方法是指通过加入还原剂进行还原反应;化学还原所采用的还原剂包括水合肼、二甲基肼、对苯二酚、硼氢化钠、氢碘酸、维生素c

中的至少一种。

53.根据本发明的一些实施例,所述制备方法还包括将氧化石墨烯混合液与催化剂混合的步骤。通过加入催化剂,可以进一步催化分解气体净化组件吸附的voc,提高对气体污染物的净化能力。

54.根据本发明的一些实施例,所述氧化石墨烯溶液中的氧化石墨烯与催化剂的质量比为100:(1~5)。优选的,氧化石墨烯溶液中的氧化石墨烯与催化剂的质量比为100:(2~4)。具体的,氧化石墨烯溶液中的氧化石墨烯与催化剂的质量比选自100:2、100:2.5、100:3、100:3.4、100:3.5或100:4。

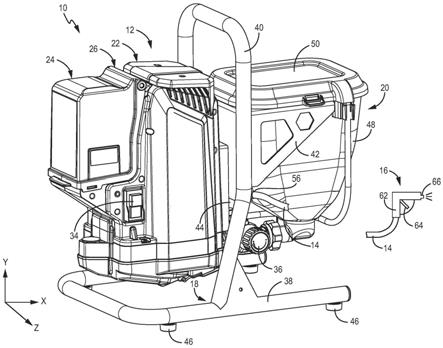

55.根据本发明的第三方面实施例提供一种空气处理装置,所述空气处理装置包括根据本发明上述第一方面实施例的气体净化组件。

56.根据本发明实施例的空气处理装置,至少具有如下有益效果:采用上述的气体净化组件的空气处理装置,可使空气的过滤吸附具有趋向性,能够提高空气的净化效果。

57.根据本发明的一些实施例,所述空气处理装置选自空调器、空气净化器、空气加湿器中的至少一种。

58.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

59.图1为本发明第一种实施例气体净化组件的结构示意图;

60.图2为本发明第二种实施例气体净化组件的结构示意图;

61.图3为本发明第三种实施例气体净化组件的结构示意图;

62.图4为本发明第四种实施例气体净化组件的结构示意图;

63.图5为本发明实施例气体净化组件制备方法的流程示意图;

64.图6为孔径是20微米~150微米的孔的扫描电镜图;

65.图7为孔径是50纳米~20微米的孔的扫描电镜图;

66.图8为孔径小于50纳米的孔的扫描电镜图。

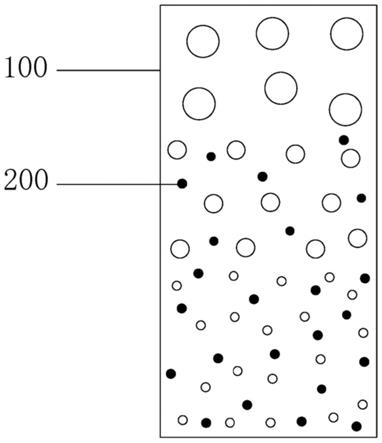

67.附图标记:净化件100,第一气凝胶层110,第二气凝胶层120,第三气凝胶层130,吸附颗粒200,催化剂300。

具体实施方式

68.下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

69.在本发明的描述中,需要理解的是,术语“厚度”、“高度”、“上”、“中”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

70.下面参照附图1~4描述本发明实施例的气体净化组件。

71.如图1所示,本发明实施例的气体净化组件包括净化件100和吸附颗粒200;净化件100为多层具有多孔结构的气凝胶层,多层的气凝胶的孔径沿气体流向由大到小逐渐变化;

吸附颗粒200分布在净化件100中的气凝胶层内部。净化件100的气凝胶层孔径沿着气体流向呈渐变趋势,即如图1所示从净化件100上方到下方(气体流入方向),孔径逐渐变小。

72.如图2所示,在本发明的一些实施例中,净化件100沿气体流向从上到下依次分为第一气凝胶层110、第二气凝胶层120和第三气凝胶层130。第一气凝胶层110、第二气凝胶层120与第三气凝胶层130的孔径依次由大到小递减。

73.在本发明的一些实施例中,第一气凝胶层110、第二气凝胶层120与第三气凝胶层130的厚度比为1:(0.8~1.2):(1.2~1.5),进一步地,第一气凝胶层110、第二气凝胶层120与第三气凝胶层130的厚度比为1:(0.9~1.1):(1.3~1.4)。在本发明气体净化组件的一些具体示例中,第一气凝胶层110、第二气凝胶层120与第三气凝胶层130的厚度比为3:3:4,即1:1:1.33。参照图2,按净化件的总厚度分,上部占比30%的为第一气凝胶层,中部占比30%的为第二气凝胶层,下部占比40%的为第三气凝胶层。

74.在本发明的一些具体实施例中,第一气凝胶层的孔径为20微米~150微米,第二气凝胶层的孔径为50纳米~20微米,第三气凝胶层的孔径小于50纳米。第一气凝胶层的孔径可大至毫米级,即第一气凝胶层具有毫米级的孔径结构,第三气凝胶层的孔径为纳米级,因此由第一气凝胶层到第三气凝胶层形成了孔径渐变的结构。

75.在本发明的另一些具体实施例中,第一气凝胶层的孔径大于50纳米,第二气凝胶层的孔径为2纳米~50纳米,第三气凝胶层的孔径小于2纳米。由第一气凝胶层到第三气凝胶层也形成了孔径渐变的结构。

76.在本发明的一些实施例中,净化件的气凝胶层孔径跨度可从150毫米到几纳米,并且是具有趋向的渐变。

77.在本发明的一些具体实施例中,第一气凝胶层的比表面积为860m2/g~920m2/g;第二气凝胶层的比表面积为730m2/g~850m2/g;第三气凝胶层的比表面积为690m2/g~720m2/g。在本发明的一些具体示例中,第一气凝胶层的比表面积为880m2/g~900m2/g;第二气凝胶层的比表面积为750m2/g~800m2/g;第三气凝胶层的比表面积为705m2/g~715m2/g。

78.在本发明的一些实施例中,吸附颗粒200分布在第二气凝胶层120和第三气凝胶层130内部,如图2所示。

79.在本发明的一些实施例中,吸附颗粒包括活性炭颗粒、分子筛颗粒、金属有机框架材料颗粒中的至少一种。具体来说,吸附颗粒选自椰壳活性炭颗粒、橄榄壳活性炭颗粒、木质活性炭颗粒、竹炭活性炭颗粒、3a分子筛颗粒、4a分子筛颗粒、mcm-41颗粒、sba-15颗粒、mof-5颗粒、mof-177颗粒、mil-101颗粒、mil-53颗粒中的至少一种。

80.在本发明的一些具体实施例中,当吸附颗粒采用活性炭颗粒时,活性炭颗粒的粒径》1mm;进一步地,活性炭颗粒的粒径》5mm。在本发明一些具体的示例中,活性炭颗粒选用粒径》5mm的椰壳活性炭颗粒。

81.如图3所示,在本发明的一些实施例中,气体净化组件还包括催化剂300,催化剂300分布在净化件100的气凝胶层内部。

82.在本发明的一些实施例中,催化剂包括金属氧化物催化剂、贵金属催化剂中的至少一种。这些催化剂可以是光催化剂,也可以是热催化剂。进一步地,金属氧化物催化剂选自锰氧化物、铜氧化物、钯氧化物、钛氧化物、锌氧化物、锡氧化物、钴氧化物、镍氧化物、铁氧化物中的至少一种;贵金属催化剂选自银、铂、钯中的至少一种。具体来说,催化剂选自锰

氧化物、氧化铜(cuo)、氧化钯(pdo)、二氧化钛(tio2)、氧化锌(zno)、氧化锡(sno2)、氧化钴(coo)、氧化镍(nio)、氧化铁(fe2o3)、银、铂、钯中的至少一种。锰氧化物包括一氧化锰、二氧化锰、三氧化二锰、四氧化三锰中的至少一种。

83.在本发明的一些具体实施例中,当催化剂选用金属氧化物催化剂时,金属氧化物催化剂选用金属氧化物的纳米棒;进一步地,金属氧化物催化剂选自锰氧化物纳米棒、二氧化钛纳米棒中的至少一种。

84.如图4所示,在本发明的一些具体实施例中,催化剂300分布在第二气凝胶层120和第三气凝胶层130内部。

85.在本发明的一些具体实施例中,净化件的形状选自圆柱体或长方体。

86.本发明的另一方面提供了一种制备前述实施例气体净化组件的方法。

87.根据本发明的实施例,参考图5,气体净化组件的制备方法包括如下步骤:

88.s100:将氧化石墨烯溶液与交联剂、吸附颗粒混合,得到氧化石墨烯混合液。

89.根据本发明的实施例,通过控制氧化石墨烯溶液的浓度和改变交联剂的种类来实现气凝胶的孔形状、孔径和孔体积的变化,使得气凝胶孔径的逐渐变化且可控。

90.在本发明的一些实施例中,氧化石墨烯溶液为氧化石墨烯的水溶液。

91.在本发明的一些实施例中,氧化石墨烯是由hummers法制备得到。

92.在本发明的一些具体实施例中,还包括加入催化剂与氧化石墨烯混合液混合的步骤。

93.s200:将氧化石墨烯混合液离心处理,得到氧化石墨烯浓度渐变的混合液。

94.根据本发明的实施例,通过离心处理的方法,可以实现混合液不同的氧化石墨烯浓度分布,得到从上层到下层浓度渐变的混合液。

95.在本发明的一些具体实施例中,气体净化组件的气凝胶孔径分布以及添加剂(如吸附颗粒、催化剂)的分布可以进一步通过多步骤的离心方法来实现。

96.在本发明的一些具体实施例中,由于吸附颗粒的密度较大,在离心处理后会分布在混合液的中层或下层,或者同时分布在混合液的中层和下层。

97.在本发明的另一些具体实施例中,当氧化石墨烯混合液含有催化剂时,催化剂的密度较大,在离心处理后也会分布在混合液的中层或下层,或者同时分布在混合液的中层和下层。

98.s300:将氧化石墨烯浓度渐变的混合液干燥,得到氧化石墨烯气凝胶。

99.根据本发明的实施例,通过干燥的方法使得混合液成型为孔径渐变的石墨烯气凝胶。

100.在本发明的一些具体实施例中,所述离心处理后得到的混合液上层的浓度≤0.5mg/ml,中层的浓度为25mg/ml~29mg/ml,下层的浓度为30mg/ml~35mg/ml。

101.在本发明的一些具体实施例中,所述干燥前,还包括将离心后的混合液去除上层清液的步骤。

102.s400:将氧化石墨烯气凝胶还原,得到气体净化组件。

103.根据本发明的实施例,通过还原氧化石墨烯,可以恢复石墨烯气凝胶的导电性,使其可以通电发热,有利于分解气体净化组件吸附的voc。

104.以下通过具体的实施例对本发明的内容作进一步详细的说明。以下所用的原料、

试剂或装置如无特殊说明,均可从常规商业途径得到。

105.以下实施例1~3制得的气体净化组件结构示意图可参见图4。

106.实施例1

107.本例气体净化组件的制备方法如下:

108.准备hummers法制备的氧化石墨烯水溶液500ml,氧化石墨烯的浓度为7mg/ml,在氧化石墨烯水溶液中加入11.7ml的eda(乙二胺),5g的椰壳活性炭颗粒(粒径》5mm),120mg的锰氧化物纳米棒,加热到80℃搅拌反应24小时。把得到的混合液倒入离心瓶中,放入离心机,在离心转速为8000r/min下离心处理1小时。完成离心后的混合液从上到下逐渐变深,经测试,液体底部的浓度约为30mg/ml,顶部浓度《0.1mg/ml。将离心后的混合液冷冻干燥后,在通n2环境中400℃热还原2小时,制成还原的氧化石墨烯气凝胶,即得到本例的气体净化组件。

109.通过光学显微镜和扫描电镜(sem)观察,发现本例这种气体净化组件的净化件按厚度比例3:3:4可划分为上、中、下三层结构的气凝胶层。将这三层气凝胶层分别单独检测孔径和孔比表面积。其中,孔径的测试方法按《gb/t 21650.2-2008压汞法和气体吸附法测定固体材料孔径分布和孔隙度》,孔比表面积的测试方法按《gb/t 5816-1995催化剂和吸附剂表面积测定法》。

110.本例净化件的气凝胶层孔径测试结果如下:上层的气凝胶层孔径为20微米~150微米,中层的气凝胶层孔径为50纳米~20微米,下层的气凝胶层孔径小于50纳米。附图6为孔径是20微米~150微米的孔的扫描电镜图,附图7为孔径是50纳米~20微米的孔的扫描电镜图,附图8为孔径小于50纳米的孔的扫描电镜图。

111.本例净化件的气凝胶层比表面积测试结果如下:上层的气凝胶层比表面积为880m2/g,中层的气凝胶层比表面积为800m2/g,下层的气凝胶层比表面积为710m2/g。

112.经观察发现,活性炭颗粒和锰氧化物纳米棒分布在本例净化件中层和下层的气凝胶层内部。

113.实施例2

114.本例气体净化组件的制备方法如下:

115.准备hummers法制备的氧化石墨烯水溶液500ml,氧化石墨烯的浓度为8mg/ml,在氧化石墨烯水溶液中加入20ml的pei(聚乙烯亚胺),5g的椰壳活性炭颗粒(粒径》5mm),加入120mg的二氧化钛纳米棒,加热到95℃搅拌反应24小时。把得到的混合液倒入离心瓶中,放入离心机,在离心转速8000r/min下离心处理1小时。完成离心后的混合液从上到下逐渐变深,经测试,液体底部浓度约为30mg/ml,顶部浓度《0.1mg/ml。将离心后的混合液冷冻干燥后,在通n2环境中400℃热还原2小时,制成还原的氧化石墨烯气凝胶,即得到本例的气体净化组件。

116.通过光学显微镜和扫描电镜(sem)观察,发现本例这种气体净化组件的净化件按厚度比例3:3:4可划分为上、中、下三层结构的气凝胶层。将这三层气凝胶层分别单独检测孔径和孔比表面积。孔径与孔比表面积的测试方法与实施例1相同。

117.本例净化件的气凝胶层孔径测试结果如下:上层的气凝胶层孔径为20微米~150微米,中层的气凝胶层孔径为50纳米~20微米,下层的气凝胶层孔径小于50纳米。

118.本例净化件的气凝胶层比表面积测试结果如下:上层的气凝胶层比表面积为

880m2/g,中层的气凝胶层比表面积为800m2/g,下层的气凝胶层孔比表面积为710m2/g。

119.经观察发现,活性炭颗粒和二氧化锰纳米棒分布在本例净化件中层和下层的气凝胶层内部。

120.实施例3

121.本例气体净化组件的制备方法如下:

122.准备hummers法制备的氧化石墨烯水溶液500ml,氧化石墨烯的浓度为7mg/ml,在氧化石墨烯水溶液中加入11.7ml的eda,加热到80℃搅拌反应24小时。这样的反应混合液准备两份(500ml

×

2,分别标记为混合液a和混合液b)。把其中一份混合液a倒入离心瓶中,放入离心机,在离心转速10000r/min下离心处理1小时15分钟。完成离心后,倒掉三分之二的中上层离心混合液,把底层液体(约160ml)转移到别的容器中并混入5g的椰壳活性炭颗粒(粒径》5mm)和120mg的二氧化钛纳米棒,温和机械搅拌45分钟。另一份反应混合液b则倒入离心瓶中,放入离心机,在离心转速8000r/min下离心处理1小时。完成离心后,把三分之一的上层液体转移到另一个瓶子,再倒掉中层液体,而底层液态转移到a份制备的底层液态体上,最后再把b份的上层液态转移上。通过这样的方式组合了上层浓度约为0.5mg/ml,中层浓度约为28mg/ml,底层浓度约为33mg/ml的混合液,为防止不同浓度液体转移时共混,中层、上层液体叠加前先冻结原有液体,待完全冻结后再真空干燥。干燥后,在通n2环境中400℃热还原2h,制成还原的氧化石墨烯气凝胶,即得到本例的气体净化组件。

123.通过光学显微镜和扫描电镜(sem)观察,发现本例这种气体净化组件的净化件按厚度比例3:3:4可划分为上、中、下三层结构的气凝胶层。将这层气凝胶层分别单独检测孔径和孔比表面积。孔径与孔比表面积的测试方法与实施例1相同。

124.本例净化件的气凝胶层孔径测试结果如下:上层的气凝胶层孔径》50纳米,中层的气凝胶层孔径为2纳米~50纳米,下层的气凝胶层孔径《2纳米。

125.本例净化件的气凝胶层比表面积测试结果如下:上层的气凝胶层比表面积为900m2/g,中层的气凝胶层比表面积为750m2/g,下层的气凝胶层比表面积为710m2/g。

126.经观察发现,活性炭颗粒和二氧化钛纳米棒分布在本例净化件中层和下层的气凝胶层内部。

127.性能测试

128.测试实施例1~3制得的气体净化组件对污染气体的净化性能,同时与相同体积的hepa网、相同质量的椰壳活性炭进行对比,污染物净化能力测试结果如表1所示。表1中,颗粒过滤测试项目按gb/t 17095-1997进行测试;甲醛吸附量按gb/t18883-2002进行测试;甲苯和二甲苯吸附量按gb 11737-1989进行测试。

129.表1污染物净化能力测试结果

130.[0131][0132]

从表1的测试结果可知,本发明这种具有孔径渐变结构的气体净化组件可以同时有效过滤颗粒和吸附voc分子,具有良好的污染物净化能力。

[0133]

本发明气体净化组件的净化件由一种具有逐渐变密结构的石墨烯气凝胶制成。在通电时,气凝胶下层的发热速率更高,同时又因为下层含有较高含量的金属氧化物催化剂,并且下层都是纳米级的孔径(主要吸附voc分子),所以这种结构增强了voc热催化分解效能。对实施例3的气体净化组件整体施加10v电压,该净化件的下层在2分钟以内升温至220℃,10分钟内对甲醛、甲苯和二甲苯的催化分解率高达95%。

[0134]

本发明提供的这种气体净化组件可以应用在空气处理装置中,如空调器、空气净化器或空气加湿器。这种气体净化组件可以作为滤芯,或者组建为过滤模块,设置在这些空气处理装置的入风口处。这些具有本发明气体净化组件的空气处理装置,适用于有空气流向的过滤,并且由于气体净化组件具有孔径渐变的结构,使得吸附的气体分子难以脱附,有利于提高空气净化处理的效果,应用前景广阔。

[0135]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。