1.本发明涉及多层印刷布线板的制造方法以及多层印刷布线板。

背景技术:

2.近年来,智能手机、笔记本电脑、数码相机以及游戏机等电子设备的小型化和高速化正不断在发展。伴随于此,这些电子设备的信息处理量正在急增。因此,印刷布线板的信号传输速度存在越来越高速化的倾向。已知已有用于应对该倾向的多层印刷布线板。该多层印刷布线板具有包括通过形成在盲孔的层间连接通道电连接的内层的导电图形以及外层的导电图形的结构。

3.从2019年开始,智能手机等携带通信终端开始向下一代通信标准5g过渡。5g使用从数ghz到20~30ghz的频率的信号。此外,在2022年左右,预计通信终端接收或发送的信号的频率会提高到50ghz左右。

4.随着频率变高,信号的传输损失变大。因此,抑制信号线路的传输损失越来越重要。

5.另外,为了降低信号的传输损失,希望将介电常数以及介质损耗角正切(tanδ)等介电特性优异的材料用于印刷布线板的绝缘基材。例如,在日本专利公开公报特开2011-66293号中记载的印刷布线板,应用了液晶高分子(liquid crystal polymer,lcp)。

6.具有带状线结构等的高速传输用的多层印刷布线板优选在内层的信号线与外层的接地层之间具有厚的电介质层(绝缘基材以及粘合剂层)。由此,信号线与接地层之间的电容降低。因此,利用粗宽度的信号线能够降低导体电阻损耗。另外,近年来,正在开发具有优异的介电特性(低介电常数、低介质损耗角正切)的粘合剂。

7.因此,通过增大粘合剂层的厚度来提高多层印刷布线板的传输特性正在被研究。例如,正在研究与以往的粘合剂层的厚度相比增大粘合剂层的厚度并设定成与绝缘基材的厚度相同的程度。为了增大粘合剂层的厚度,需要使用含有填料(填充剂)的粘合剂,用于确保粘合剂层的刚性以及弹性。

8.但是,随着填料的含量变高,粘合剂的流动性降低。因此,在使用填料含量高的粘合剂的情况下,内层的导电图形的埋入性能降低。其结果,确保多层印刷布线板的厚度的均匀性变得困难。其结果,有可能层间距离的变动对多层印刷布线板的信号传输特性造成不好影响。

9.另外,在使用高填料含量的粘合剂的情况下,难以确保电连接内层的导电图形与外层的导电图形的层间连接通道(填充过孔、施镀过孔等)的可靠性。这是由残留于露出在用激光穿孔得到的层间连接用的盲孔的底面的金属箔上的含有很多填料的粘合剂引起的。残留在金属箔上的粘合剂(树脂残渣)中含有很多填料。因此,即使进行除胶渣处理(等离子体处理或者利用药液的化学处理),也无法充分去除树脂残渣。其结果,金属箔与层间连接通道的导电材料无法电连接。其结果,有可能无法确保层间连接通道的可靠性。

10.另外,添加在粘合剂中的多量的填料有时使介电特性变差。其结果,存在多层印刷

布线板的传输特性变差的情况。

技术实现要素:

11.为解决上述的技术问题,本发明的目的在于提供即使增大粘合剂层的厚度也能够确保多层印刷布线板的厚度的均匀性并且适合高速传输的多层印刷布线板及其制造方法。

12.此外,本发明的另外的目的在于提供即使增大粘合剂层的厚度也能够确保层间连接通道的可靠性并且适合高速传输的多层印刷布线板及其制造方法。

13.本发明第一方式的多层印刷布线板的制造方法包括如下工序:利用具有规定值以下的填料含量的第一粘合剂层埋设在电介质层上设置的导电图形;以及通过具有大于所述规定值的填料含量的第二粘合剂层,在所述第一粘合剂层上层叠由金属箔层叠板或者金属箔构成的叠层(build-up layer)。

14.另外,在所述多层印刷布线板的制造方法中,所述第一粘合剂层可以不含有填料。

15.另外,在所述多层印刷布线板的制造方法中,所述填料含量的所述规定值可以为5重量%。

16.另外,在所述多层印刷布线板的制造方法中,所述第二粘合剂层可以比所述第一粘合剂层厚。

17.另外,在所述多层印刷布线板的制造方法中,所述填料可以是具有阻燃性的无机填料。

18.另外,所述多层印刷布线板的制造方法可以还包括如下工序:利用激光至少去除所述第二粘合剂层以及所述第一粘合剂层,形成盲孔,并使所述导电图形露出在所述盲孔的底面;通过所述盲孔,形成将所述导电图形与所述金属箔电连接的层间连接通道。

19.另外,在所述多层印刷布线板的制造方法中,所述层间连接通道可以形成为将所述导电图形具有的接地布线与接地层电连接,所述接地层包括进行了图形化的所述金属箔。

20.本发明第二方式的多层印刷布线板的制造方法包括如下工序:准备双面金属箔层叠板,所述双面金属箔层叠板包括:第一绝缘基材,具有第一主面以及与所述第一主面相反侧的第二主面;第一金属箔,设置在所述第一主面上;以及第二金属箔,设置在所述第二主面上;对所述第一金属箔进行图形化,形成导电图形;以埋设所述导电图形的方式在所述第一主面上形成具有规定值以下的填料含量的第一粘合剂层;在所述第一粘合剂层上形成具有大于所述规定值的填料含量的第二粘合剂层;准备单面金属箔层叠板,所述单面金属箔层叠板包括:第二绝缘基材,具有第三主面以及与所述第三主面相反侧的第四主面;第三金属箔,设置在所述第三主面上;以使所述第四主面与所述第二粘合剂层接触的方式将所述单面金属箔层叠板层叠在所述第二粘合剂层上;以及利用激光至少去除所述第二粘合剂层以及所述第一粘合剂层,形成盲孔,并使所述导电图形露出在所述盲孔的底面。

21.本发明第三方式的多层印刷布线板的制造方法包括如下工序:准备第一单面金属箔层叠板,所述第一单面金属箔层叠板包括:第一绝缘基材,具有第一主面以及与所述第一主面相反侧的第二主面;第一金属箔,设置在所述第一主面上;对所述第一金属箔进行图形化,形成导电图形;以埋设所述导电图形的方式在所述第一主面上形成具有规定值以下的填料含量的第一粘合剂层;在所述第一粘合剂层上形成具有大于所述规定值的填料含量的

第二粘合剂层;准备第二单面金属箔层叠板,所述第二单面金属箔层叠板包括:第二绝缘基材,具有第三主面以及与所述第三主面相反侧的第四主面;第二金属箔,设置在所述第三主面上;以使所述第四主面与所述第二粘合剂层接触的方式将所述第二单面金属箔层叠板层叠在所述第二粘合剂层上;在所述第一绝缘基材的所述第二主面上形成具有大于所述规定值的填料含量的第三粘合剂层;准备第三单面金属箔层叠板,所述第三单面金属箔层叠板包括:第三绝缘基材,具有第五主面以及与所述第五主面相反侧的第六主面;第三金属箔,设置在所述第六主面上;以使所述第五主面与所述第三粘合剂层接触的方式将所述第三单面金属箔层叠板层叠在所述第三粘合剂层上;以及利用激光至少去除所述第二粘合剂层以及所述第一粘合剂层,形成盲孔,以使所述导电图形露出在所述盲孔的底面。

22.本发明第四方式的多层印刷布线板的制造方法包括如下工序:准备第一单面金属箔层叠板,所述第一单面金属箔层叠板包括:第一绝缘基材,具有第一主面以及与所述第一主面相反侧的第二主面;第一金属箔,通过具有大于规定值的填料含量的第一粘合剂层设置在所述第一绝缘基材的所述第二主面上;在所述第一绝缘基材的所述第一主面上形成具有所述规定值以下的填料含量的第二粘合剂层;将第二金属箔设置在所述第二粘合剂层上;对所述第二金属箔进行图形化,形成导电图形;以埋设所述导电图形的方式在所述第二粘合剂层上形成具有所述规定值以下的填料含量的第三粘合剂层;准备第二单面金属箔层叠板,所述第二单面金属箔层叠板包括:第二绝缘基材,具有第三主面以及与所述第三主面相反侧的第四主面;第三金属箔,通过具有大于所述规定值的填料含量的第四粘合剂层设置在所述第二绝缘基材的所述第三主面上;以使所述第四主面与所述第三粘合剂层接触的方式将所述第二单面金属箔层叠板层叠在所述第三粘合剂层上;以及利用激光至少去除所述第四粘合剂层、所述第二绝缘基材以及所述第三粘合剂层,形成盲孔,并使所述导电图形露出在所述盲孔的底面。

23.本发明的多层印刷布线板包括:电介质层,具有第一主面以及与所述第一主面相反侧的第二主面;导电图形,设置在所述电介质层的所述第一主面上;第一粘合剂层,以埋设所述导电图形的方式设置在所述电介质层上,并且具有规定值以下的填料含量;第二粘合剂层,设置在所述第一粘合剂层上,具有大于所述规定值的填料含量;以及叠层,由层叠在所述第二粘合剂层上的金属箔层叠板或者金属箔构成。

24.另外,所述多层印刷布线板可以还包括层间连接通道,所述层间连接通道通过从所述金属箔贯通到所述第一粘合剂层的盲孔,将所述导电图形与所述金属箔电连接。

25.另外,在所述多层印刷布线板中,所述层间连接通道可以将所述导电图形具有的接地布线与接地层电连接,所述接地层包括进行了图形化的所述金属箔。

26.另外,在所述多层印刷布线板中,可以还包括叠层,所述叠层由通过粘合剂层层叠在所述电介质层的所述第二主面上的金属箔层叠板或者金属箔构成。

27.另外,在所述多层印刷布线板中,所述第一粘合剂层的填料含量可以为5重量%以下。

28.按照本发明,能够提供即使增大粘合剂层的厚度也能够确保多层印刷布线板的厚度的均匀性并且适合高速传输的多层印刷布线板及其制造方法。

附图说明

29.图1是用于本实施方式的高频信号传输部件的俯视图。

30.图2是表示本实施方式的多层印刷布线板的区域r中的内层的信号线以及接地布线的俯视图。

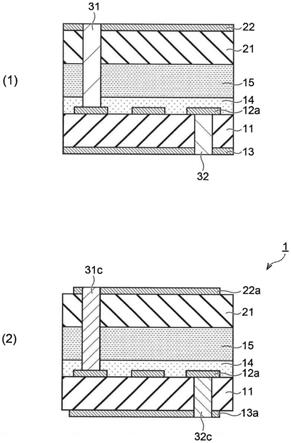

31.图3a是用于说明第一实施方式的多层印刷布线板的制造方法的工序剖视图。

32.图3b是用于说明接着图3a的第一实施方式的多层印刷布线板的制造方法的工序剖视图。

33.图3c是用于说明接着图3b的第一实施方式的多层印刷布线板的制造方法的工序剖视图。

34.图4a是用于说明第二实施方式的多层印刷布线板的制造方法的工序剖视图。

35.图4b是用于说明接着图4a的第二实施方式的多层印刷布线板的制造方法的工序剖视图。

36.图4c是用于说明接着图4b的第二实施方式的多层印刷布线板的制造方法的工序剖视图。

37.图4d是用于说明接着图4c的第二实施方式的多层印刷布线板的制造方法的工序剖视图。

38.图5a是用于说明第三实施方式的多层印刷布线板的制造方法的工序剖视图。

39.图5b是用于说明接着图5a的第三实施方式的多层印刷布线板的制造方法的工序剖视图。

40.图5c是用于说明接着图5b的第三实施方式的多层印刷布线板的制造方法的工序剖视图。

41.图5d是用于说明接着图5c的第三实施方式的多层印刷布线板的制造方法的工序剖视图。

42.图6是表示用于残膜以及阻燃性试验的试验片的构成的图。

具体实施方式

43.以下,边参照附图边对本发明的实施方式进行说明。在各图中对具有同等功能的构成要素赋予相同的附图标记。附图是示意性的。厚度与平面尺寸的关系(纵横比)、以及各层的厚度的比率等与实际的构成要素不一定一致。

44.<高频信号传输部件100>

45.首先,参照图1对实施方式的高频信号传输部件100进行说明。图1是高频信号传输部件100的俯视图。该高频信号传输部件100设置在智能手机或平板电脑终端等信息处理终端的壳体内。高频信号传输部件100将接收或发送无线信号的天线与包括安装的信号处理芯片的主体基板电连接。

46.如图1所示,高频信号传输部件100包括:多层印刷布线板110,构成细长的带状的电缆部;以及连接器120,设置在该多层印刷布线板110的端部。

47.多层印刷布线板110是具有柔性的柔性印刷布线板(fpc)。多层印刷布线板110具有包括通过电介质层被上下的接地层夹着的信号线的3层带状线结构。

48.如图2所示,信号线112以及接地布线113沿着多层印刷布线板110的长边方向延

伸,形成多层印刷布线板110的内层布线图形。信号线112以及接地布线113交替地设置在电介质层111上。例如数ghz~数十ghz的高频信号输入信号线112。接地布线113通过填充过孔或者施镀过孔等层间连接通道114与外层的接地层(未图示)电连接。另外,信号线112的根数不限于图示的根数。

49.连接器120设置在多层印刷布线板110的端部(图1)。连接器120例如与主基板或者天线电连接。该连接器120具有与信号线112电连接的连接引脚121、以及与接地布线113电连接的连接引脚122。

50.另外,多层印刷布线板110的信号线可以设置为差分线路。在该情况下,2根信号线设置成不夹着接地布线且并行。另外,一对差分线路被接地布线隔开,也可以设置多个。或者,也可以单端结构的传输线路以及差分线路以混合存在的方式设置。

51.另外,信号线112以及接地布线113的平面形状不限于图2所示的直线状。例如,也可以是日本专利公开公报特开2019-106508号中记载的形状。

52.(第一实施方式)

53.参照图3a~图3c的工序剖视图对第一实施方式的印刷布线板的制造方法进行说明。

54.首先,如图3a的(1)所示,准备双面金属箔层叠板10。该双面金属箔层叠板10包括:绝缘基材11;金属箔12,设置在该绝缘基材11的上表面;以及金属箔13,设置在绝缘基材11的下表面。金属箔12、13通过形成在绝缘基材11的主面上的种子层(未图示)形成在绝缘基材11上。

55.绝缘基材11的材料没有特别的限定。例如可以举出聚酰亚胺(pi)、改性聚酰亚胺(mpi)、聚萘二甲酸乙二醇酯(pen)、聚醚醚酮(peek)、液晶高分子(lcp)以及氟树脂(pfa、ptfe等)。从降低高速信号的传输损失的角度出发,优选具有小的相对介电常数以及介质损耗角正切(tanδ)的绝缘材料。

56.绝缘基材11例如具有25μm的厚度。金属箔12、13例如是12μm厚的铜箔。另外,金属箔12、13可以是由铜以外的金属(银、铝等)构成的箔。

57.接着,如图3a的(2)所示,通过公知的光刻法对双面金属箔层叠板10的金属箔12进行图形化。通过这样做,形成导电图形12a。该导电图形12a包括相当于前述的信号线112的信号线的图形以及相当于接地布线113的接地布线的图形。

58.接着,如图3a的(3)所示,以埋设导电图形12a的方式在绝缘基材11的上表面上形成粘合剂层14。粘合剂层14例如具有17μm的厚度。

59.粘合剂层14也可以由涂布在绝缘基材11上的粘合剂形成。或者,还可以在绝缘基材11上层叠具有形成在保护膜(覆盖膜)的单面上的粘合剂层的、带粘合剂层的保护膜(未图示)后,剥离保护膜,形成粘合剂层14。

60.粘合剂层14具有规定值以下(例如5重量%以下)的填料含量。优选的是,粘合剂层14完全不含填料。填料的含量低的粘合剂具有高流动性。因此,能够提高导电图形12a的埋入性能。其结果,能够提高多层印刷布线板的厚度的均匀性。

61.接着,如图3a的(4)所示,在粘合剂层14上形成粘合剂层15。粘合剂层15可以由涂布在粘合剂层14上的粘合剂形成。或者,可以在粘合剂层14上层叠具有形成在保护膜的单面上的粘合剂层的、带粘合剂层的保护膜(未图示)后,剥离保护膜,形成粘合剂层15。

62.粘合剂层15是包含填料的粘合剂层。粘合剂层15具有大于规定值的填料含量。填料含量例如根据粘合剂层15的厚度以及多层印刷布线板所要求的厚度的均匀性的程度来决定。例如,粘合剂层15具有25重量%的填料含量以及20μm的厚度。

63.另外,填料的材料没有特别的限定。为了提高多层印刷布线板的耐热性以及阻燃性,可以使用具有耐热性以及阻燃性的无机填料。在该情况下,例如使用包含次膦酸金属盐系阻燃剂(次膦酸铝盐等)的填料。

64.作为粘合剂层14、15的材料,使用具有热固性且能够确保足够的粘合强度的材料。例如,使用含有聚烯烃、聚苯乙烯或聚酰亚胺作为主成分的粘合剂。另外,也可以使用具有与绝缘基材11的介电特性同等或其以上的介电特性的粘合剂。

65.接着,如图3b的(1)所示,在粘合剂层15上层叠由单面金属箔层叠板20构成的叠层。单面金属箔层叠板20包括绝缘基材21以及设置在该绝缘基材21上表面的金属箔22。金属箔22通过种子层(未图示)形成在绝缘基材21上。

66.绝缘基材21的材料没有特别的限定。可以应用与绝缘基材11相同的材料。从降低高速信号的传输损失的角度出发,优选具有小的相对介电常数以及介质损耗角正切的绝缘材料。

67.绝缘基材21例如具有25μm的厚度。金属箔22例如是12μm厚的铜箔。另外,金属箔22也可以是由铜以外的金属(银、铝等)构成的箔。

68.在层叠叠层的工序中,以使绝缘基材21与粘合剂层15相对的方式将单面金属箔层叠板20层叠在粘合剂层15上。其后,利用真空压制装置或者真空覆膜装置,进行加热加压。通过本工序的加热处理,粘合剂层14、15固化,得到图3b的(1)所示的层叠体。

69.接着,如图3b的(2)所示,用激光照射金属箔22。由此,去除金属箔22、绝缘基材21、粘合剂层15以及粘合剂层14,形成盲孔(bvh)h1。此时,导电图形12a(接地布线)在盲孔(bvh)h1的底面露出。另外,也可以对金属箔22预先进行图形化,在形成盲孔的位置形成具有开口的敷形掩膜(conformal mask)。可以使用该敷形掩膜形成盲孔h1。

70.更详细地说,首先,使用co2激光加工机,利用激光脉冲照射层叠体的规定位置进行穿孔。盲孔h1的直径例如为φ150μm~200μm。其后,通过除胶渣处理,去除导电图形12a的树脂残渣(残膜)。如前所述,埋设导电图形12a的粘合剂层14具有规定值以下的填料含量。因此,通过除胶渣处理能够去除残膜。

71.同样地,如图3b的(2)所示,用激光照射金属箔13。由此,去除金属箔13以及绝缘基材11,形成盲孔h2。此时,导电图形12a(接地布线)在盲孔h2的底面露出。盲孔h2的直径例如为φ150μm~200μm。在盲孔h2的除胶渣处理中,去除导电图形12a的背面处理膜(ni/cr膜等)。

72.接着,如图3c的(1)所示,通过丝网印刷等印刷方法,用导电浆料31填充盲孔h1。在盲孔h2内填充导电浆料32。导电浆料31、32包含分散在作为浆料状的热固性树脂的树脂粘合剂中的金属粒子。

73.填充导电浆料31、32后,对导电浆料31、32实施加热处理。由此,导电浆料31、32中包含的金属粒子彼此金属结合。伴随于此,导电浆料31、32的粘合剂树脂的热固化反应结束。通过这样做,如图3c的(2)所示,形成作为层间连接通道的填充过孔31c、32c。

74.接着,如图3c的(2)所示,利用公知的光刻法,对金属箔13、22进行图形化,形成导

电图形13a、22a。导电图形13a、22a包括与填充过孔31c、32c电连接的接地层。

75.其后,根据需要,进行向外侧露出的布线层的表面处理、表面保护膜的形成以及外形加工等。

76.经过上述的工序,如图3c的(2)所示,得到第一实施方式的多层印刷布线板1。

77.另外,在上述的制造方法中,在粘合剂层14上形成粘合剂层15后,层叠单面金属箔层叠板20。但是,本实施方式不限于此。例如,也可以将粘合剂层15预先形成在单面金属箔层叠板20的绝缘基材21的下表面。在该情况下,将该单面金属箔层叠板20层叠在粘合剂层14上。

78.另外,绝缘基材11的厚度可以是绝缘基材21的厚度与粘合剂层15的厚度之和的程度。由此,得到具有以导电图形12a为中心的在厚度方向上基本对称的结构的多层印刷布线板1。

79.另外,使用的双面金属箔层叠板10(图3a的(1))可以具备通过粘合剂层(未图示)形成在绝缘基材11上的金属箔12、13。同样地,使用的单面金属箔层叠板20也可以具备通过粘合剂层(未图示)形成在绝缘基材21上的金属箔22。

80.另外,在上述的制造方法中,使用单面金属箔层叠板20作为叠层。但是不限于此,也可以将金属箔用作叠层。在该情况下,金属箔直接层叠在粘合剂层15上。

81.另外,在上述的制造方法中,形成用固化的导电浆料填充的填充过孔作为层间连接通道。但是,不限于此,也可以形成施镀过孔。在该情况下,在盲孔h1、h2的内壁形成金属镀层(例如铜镀层)。由此,形成将导电图形12a与金属箔13、22电连接的施镀过孔。

82.如上所述,在第一实施方式中,形成在绝缘基材11上的导电图形12a被具有规定值以下的填料含量的粘合剂层14覆盖。而且,叠层(金属箔层叠板或者金属箔)通过具有大于规定值的填料含量的粘合剂层15层叠在粘合剂层14上。

83.由此,按照第一实施方式,即使在为了增大导电图形12a与导电图形22a之间的电介质层厚度厚而增大了粘合剂层15的厚度的情况下,也能够确保多层印刷布线板1的厚度的均匀性。其结果,能够提供适合高速信号的传输的多层印刷布线板。

84.此外,通过粘合剂层14埋设导电图形12a。因此,在形成盲孔h1时,能够抑制在导电图形12a上产生残膜。即,通过以往那样的穿孔后的除胶渣处理,能够去除导电图形12a上的残膜。因此,按照本实施方式,即使在形成具有高填料含量的粘合剂层的情况下,也能够确保层间连接通道的可靠性。

85.另外,粘合剂层15以规定值以上的含量含有具有阻燃性的填料。因此,能够提供耐热性以及阻燃性优异的多层印刷布线板。

86.此外,埋设导电图形12a的粘合剂层14的填料含量低。因此,能够充分地确保粘合剂层14与绝缘基材11之间的粘合强度。其结果,能够提供弯曲能力强的多层柔性印刷布线板。

87.此外,在第一实施方式中,用具有低填料含量(即低介电常数)的粘合剂层埋设导电图形12a的信号线。因此,能够实现提高高速信号的传输特性。

88.(第二实施方式)

89.接着,参照图4a~图4d的工序剖视图对第二实施方式的印刷布线板的制造方法进行说明。在各图中,对与第一实施方式相同的构成要素赋予相同的附图标记。与第一实施方

式的不同点之一在于:在第二实施方式中,原始原材料是单面金属箔层叠板、以及不仅在其上表面侧层叠了叠层而且在其下表面侧也层叠了叠层。

90.首先,如图4a的(1)所示,准备单面金属箔层叠板10a。该单面金属箔层叠板10a包括绝缘基材11以及设置在该绝缘基材11的上表面的金属箔12。金属箔12通过形成在绝缘基材11的主面的种子层(未图示)形成在绝缘基材11上。

91.接着,如图4a的(2)所示,利用公知的光刻法对单面金属箔层叠板10a的金属箔12进行图形化,形成导电图形12a。

92.接着,如图4a的(3)所示,以埋设导电图形12a的方式在绝缘基材11的上表面形成粘合剂层14。

93.接着,如图4a的(4)所示,在粘合剂层14上形成粘合剂层15。

94.接着,如图4b的(1)所示,在粘合剂层15上层叠由单面金属箔层叠板20构成的叠层。在本实施方式中,在本工序中,不进行加热加压处理。

95.接着,如图4b的(2)所示,在绝缘基材11的下表面上形成粘合剂层15a。粘合剂层15a可以由涂布在绝缘基材11的下表面的粘合剂形成。或者,也可以在绝缘基材11的下表面上层叠具有形成在保护膜的单面的粘合剂层的、带粘合剂层的保护膜(未图示)后,剥离保护膜,形成粘合剂层15a。

96.粘合剂层15a是包含填料的粘合剂层。粘合剂层15a具有大于规定值的填料含量。例如根据对粘合剂层15a的厚度以及多层印刷布线板要求的厚度的均匀性的程度来决定填料含量。例如,粘合剂层15a具有25重量%的填料的含量以及20μm的厚度。另外,粘合剂层15a的填料的材料与在第一实施方式中说明过的粘合剂层15中包含的填料的材料相同。也可以使用含有阻燃性填料的粘合剂。

97.接着,如图4c的(1)所示,在粘合剂层15a上层叠由单面金属箔层叠板20a构成的叠层。单面金属箔层叠板20a包括绝缘基材23以及设置在该绝缘基材23上表面的金属箔24。金属箔24通过种子层(未图示)形成在绝缘基材23上。

98.绝缘基材23的材料没有特别的限定。可以应用与绝缘基材11、21相同的材料。金属箔24的材料与在第一实施方式中说明过的金属箔22相同。

99.在层叠叠层工序中,以使绝缘基材23与粘合剂层15a相对的方式在粘合剂层15a上层叠单面金属箔层叠板20a。其后,利用真空压制装置或者真空覆膜装置,进行加热加压。通过本工序的加热处理,粘合剂层14、15、15a固化,得到图4c的(1)所示的层叠体。另外,在此,层叠上下的叠层(单面金属箔层叠板20以及单面金属箔层叠板20a)后,一次集中进行加热加压处理。但是不限于此,也可以在层叠各叠层后单独地进行加热加压处理。

100.接着,如图4c的(2)所示,通过向金属箔22照射激光,去除金属箔22、绝缘基材21、粘合剂层15以及粘合剂层14,形成在底面露出导电图形12a(接地布线)的盲孔h1a。本工序的详细情况由于与第一实施方式相同,所以省略详细的说明。另外,也可以对金属箔22预先进行图形化,在形成盲孔的位置形成具有开口的敷形掩膜。可以使用该敷形掩膜形成盲孔h1a。

101.同样地,如图4c的(2)所示,用激光照射金属箔24。由此,去除金属箔24、绝缘基材23、粘合剂层15a以及绝缘基材11,形成盲孔h2a。此时,在盲孔h2a的底面露出导电图形12a(接地布线)。另外,也可以对金属箔24预先进行图形化,在形成盲孔的位置形成具有开口的

敷形掩膜。可以使用该敷形掩膜形成盲孔h2a。

102.接着,如图4d的(1)所示,利用丝网印刷等印刷方法,用导电浆料31a填充盲孔h1a。向盲孔h2a内填充导电浆料32a。导电浆料31a、32a是与在第一实施方式中说明过的导电浆料31、32相同的导电浆料。

103.填充导电浆料31a、32a后,对导电浆料31a、32a实施加热处理。由此,如图4d的(2)所示,形成作为层间连接通道的填充过孔31ac、32ac。

104.接着,如图4d的(2)所示,通过公知的光刻法,对金属箔22、24进行图形化。通过这样做,形成包含与填充过孔31ac、32ac电连接的接地层的导电图形22a、24a。

105.其后,根据需要,进行向外侧露出的布线层的表面处理、表面保护膜的形成以及外形加工等。

106.经过上述的工序,如图4d的(2)所示,得到第二实施方式的多层印刷布线板1a。

107.按照第二实施方式,与第一实施方式同样地,能够确保多层印刷布线板1的厚度的均匀性,并且能够确保层间连接通道的可靠性。

108.此外,按照第二实施方式,即使使用的单面金属箔层叠板10a、20、20a相同(即,绝缘基材11、21、23具有相同的厚度),也能够得到具有以导电图形12a(信号线)为中心在厚度方向上基本对称的结构的多层印刷布线板。由此,能够提供弯曲特性优异的多层印刷布线板。

109.另外,粘合剂层15、15a以规定值以上的含量含有具有阻燃性的填料。因此,能够提供耐热性以及阻燃性优异的多层印刷布线板。

110.另外,在上述的制造方法中,在绝缘基材11的下表面上形成粘合剂层15a后,层叠单面金属箔层叠板20a。但是,本实施方式不限于此。例如,也可以在单面金属箔层叠板20a的绝缘基材23上预先形成粘合剂层15a。在该情况下,将该单面金属箔层叠板20a层叠在绝缘基材11上。

111.另外,在上述的制造方法中,使用单面金属箔层叠板20、20a作为叠层。但是不限于此,也可以使用金属箔作为叠层。在该情况下,金属箔直接层叠在粘合剂层15、15a之上。

112.另外,在上述的制造方法中,形成由固化的导电浆料填充的填充过孔作为层间连接通道。但是不限于此,也可以形成施镀过孔。在该情况下,在盲孔h1a、h2a的内壁形成金属镀层(例如铜镀层)。由此,形成将导电图形12a与金属箔22、24电连接的施镀过孔。

113.另外,使用的单面金属箔层叠板10a也可以具备通过粘合剂层(未图示)形成在绝缘基材11上的金属箔12。同样地,使用的单面金属箔层叠板20也可以具备通过粘合剂层(未图示)形成在绝缘基材21上的金属箔22。使用的单面金属箔层叠板20a也可以具备通过粘合剂层(未图示)形成在绝缘基材23上的金属箔22。

114.(第三实施方式)

115.接着,参照图5a~图5d的工序剖视图对第三实施方式的印刷布线板的制造方法进行说明。在各图中,对与第一实施方式相同的构成要素赋予相同的附图标记。与第一实施方式的不同点之一在于:在第三实施方式中,在粘合剂层上形成导电图形12a。

116.首先,如图5a的(1)所示,准备单面金属箔层叠板10b。单面金属箔层叠板10b包括绝缘基材11以及金属箔13,所述金属箔13通过粘合剂层11a设置在该绝缘基材11的下表面。粘合剂层11a具有大于规定值的填料含量(例如25重量%)。另外,粘合剂层11a的填料的材

料与在第一实施方式中说明过的粘合剂层15的填料材料相同。粘合剂层11a也可以含有阻燃性填料。

117.接着,如图5a的(2)所示,在单面金属箔层叠板10b的绝缘基材11的上表面上形成具有规定值(例如5重量%)以下的填料含量的粘合剂层16。粘合剂层16也可以由涂布在绝缘基材11的上表面的粘合剂形成。或者,也可以在绝缘基材11上表面上层叠具有形成在保护膜的单面的粘合剂层的、带粘合剂层的保护膜(未图示)之后,剥离保护膜,形成粘合剂层16。粘合剂层16也可以不包含填料。

118.接着,如图5a的(3)所示,在粘合剂层16上设置金属箔17。该金属箔17例如是铜箔。金属箔17优选低粗糙度铜箔。另外,金属箔17的材料不限于铜。在本工序中,更详细地说,在粘合剂层16上放置金属箔17后,利用真空压制装置或者真空覆膜装置,实施加热加压处理。通过这样做,粘合剂层16固化,使金属箔17与粘合剂层16粘合。

119.接着,如图5a的(4)所示,对金属箔17进行图形化,形成导电图形17a。该导电图形17a包括相当于前述的信号线112的信号线的图形以及相当于接地布线113的接地布线的图形。

120.接着,如图5b的(1)所示,以埋设导电图形17a的方式在粘合剂层16上形成具有规定值(例如5重量%)以下的填料含量的粘合剂层18。粘合剂层18也可以由涂布在粘合剂层16上的粘合剂形成。或者,也可以在粘合剂层16层叠具有形成在保护膜的单面的粘合剂层的、带粘合剂层的保护膜(未图示)后,剥离保护膜,形成粘合剂层18。另外,粘合剂层18也可以不包含填料。

121.接着,如图5b的(2)所示,在粘合剂层18上层叠由单面金属箔层叠板20b构成的叠层。该单面金属箔层叠板20b包括绝缘基材21以及金属箔22,所述金属箔22通过粘合剂层21a设置在绝缘基材21的上表面。粘合剂层21a具有大于规定值的填料含量(例如25重量%)。另外,粘合剂层21a的填料的材料与在第一实施方式中说明过的粘合剂层15的填料的材料相同。粘合剂层21a也可以含有阻燃性填料。

122.在层叠叠层的工序中,以使绝缘基材21与粘合剂层18相对的方式在粘合剂层18上层叠单面金属箔层叠板20b。其后,使用真空压制装置或者真空覆膜装置进行加热加压。通过本工序的加热处理,粘合剂层18固化,得到图5b的(2)所示的层叠体。

123.接着,如图5c的(1)所示,用激光照射金属箔22。由此,去除金属箔22、粘合剂层21a、绝缘基材21以及粘合剂层18,形成盲孔h1b。导电图形17a(接地布线)在盲孔h1b的底面露出。同样地,用激光照射金属箔13。由此,去除金属箔13、粘合剂层11a、绝缘基材11以及粘合剂层16,形成盲孔h2b。导电图形17a在盲孔h2b的底面露出。另外,也可以对金属箔22、13预先进行图形化,在形成盲孔的位置形成具有开口的敷形掩膜。使用该敷形掩膜,形成盲孔h1b、h2b。

124.盲孔h1b、h2b的具体形成方法与第一实施方式以及第二实施方式相同。用具有规定值以下的填料含量的粘合剂层18埋设导电图形17a。因此,通过利用激光的穿孔加工后的除胶渣处理,可以去除导电图形17a的表面的残膜。同样地,在具有规定值以下的填料含量的粘合剂层16上形成导电图形17a。因此,通过利用激光的穿孔加工后的除胶渣处理,可以去除导电图形17a的背面的残膜。

125.接着,如图5c的(2)所示,利用丝网印刷等印刷方法,用导电浆料31b填充盲孔h1b。

用导电浆料32b填充盲孔h2b。导电浆料31b、32b包含分散在浆料状的热固性树脂亦即树脂粘合剂中的金属粒子。导电浆料31b、32b是与第一实施方式的导电浆料31、32相同的导电浆料。

126.填充导电浆料31b、32b后,对导电浆料31b、32b实施加热处理。由此,导电浆料31b、32b中包含的金属粒子彼此金属结合。伴随于此,导电浆料31b、32b的粘合剂树脂的热固化反应结束。通过这样做,如图5d所示,形成作为层间连接通道的填充过孔31bc、32bc。

127.接着,如图5d所示,通过公知的光刻法,对金属箔13、22进行图形化,形成导电图形13a、22a。导电图形13a、22a包括与填充过孔31bc、32bc电连接的接地层。

128.其后,根据需要,进行向外侧露出的布线层的表面处理、表面保护膜的形成以及外形加工。

129.经过上述的工序,如图5d所示,得到第三实施方式的多层印刷布线板1b。

130.按照第三实施方式,与第一实施方式同样地,能够确保多层印刷布线板1b的厚度的均匀性,并且能够确保层间连接通道的可靠性。

131.此外,按照第三实施方式,即使使用的单面金属箔层叠板10b、20b相同(即,绝缘基材11、21具有相同的厚度),也能够得到具有以导电图形17a(信号线)为中心在厚度方向上基本对称的结构的多层印刷布线板。由此,能够提供弯曲特性优异的多层印刷布线板。

132.此外,按照第三实施方式,利用具有低填料含量(即低介电常数)的粘合剂层16以及粘合剂层18从上下夹着导电图形17a的信号线。因此,能够实现高速信号传输特性的提高。

133.此外,按照第三实施方式,导电图形17a由低粗糙度铜箔构成。因此,能够降低高速信号的信号损失。

134.另外,在上述的制造方法中,形成包含固化后的导电浆料的填充过孔作为层间连接通道。但是不限于此,也可以形成施镀过孔。在该情况下,在盲孔h1b、h2b的内壁形成金属镀层(例如铜镀层)。由此,形成将导电图形17a与金属箔13、22电连接的施镀过孔。

135.<残膜以及阻燃性的试验>

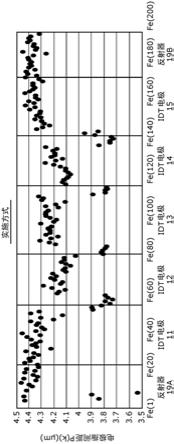

136.图6的(1)是表示用于对盲孔形成时有无产生残膜进行试验的试验片的构成的断面图。试验片包括绝缘基材、设置在绝缘基材上的铜箔、以及形成在铜箔上的第一粘合剂层以及第二粘合剂层。使用25μm厚的聚酰亚胺膜作为绝缘基材。铜箔的厚度为12μm。使用以聚烯烃系耐热树脂为主成分的粘合剂形成第一粘合剂层以及第二粘合剂层。使用了包含次膦酸铝盐的填料作为填料。在试验中,用co2激光加工机的激光脉冲照射第二粘合剂层。这样进行了穿孔后,实施除胶渣处理。确认了露出在盲孔的底部的铜箔上是否有树脂残渣。

137.图6的(2)是表示用于对印刷布线板的阻燃性进行试验的试验片的构成的断面图。按照试验片的构成,在第一绝缘基材上依次层叠了第一粘合剂层、第二粘合剂层以及第二绝缘基材。此外,用覆盖膜(25μm厚)覆盖保护第一绝缘基材以及第二绝缘基材的外表面。使用了25μm厚的液晶高分子膜作为第一绝缘基材以及第二绝缘基材。第一粘合剂层以及第二粘合剂层具有与图6的(1)相同的构成。作为试验,进行了基于ul94标准的20mm火焰垂直燃烧试验(v试验)。具体地说,测定了接触火焰10秒钟后试验片的一端的残留火焰时间。

138.表1表示针对实施例1、2以及比较例1~4的残膜以及阻燃性的试验的结果。实施例1、2以及比较例1~4的任意的第一粘合剂层的厚度与第二粘合剂层的厚度之和都为25μm。

139.表1

[0140][0141]

根据残膜试验结果,在使用了未设置第一粘合剂层的试验片的比较例1与使用了具有高填料含量的第一粘合剂层的比较例2中,即使在除胶渣处理后,在铜箔上也观察到残膜。另一方面,在使用了低添加量(0或者5重量%)的阻燃剂的实施例1、2以及比较例3、4中,没有观察到树脂残渣。根据该试验结果,可以认为当第一粘合剂层的填料含量为5重量%以下时,能够抑制盲孔底面产生树脂残渣。

[0142]

根据阻燃性试验的结果,在使用了具有高填料含量以及20μm以上厚度的第二粘合剂层的实施例1、2以及比较例1、2中,残留火焰时间小于10秒。即,满足v-0等级的阻燃性。另一方面,在使用了具有15μm厚度的第二粘合剂层的比较例3中,残留火焰时间为10秒左右。另外,在使用了未设置第二粘合剂层的试验片的比较例4中,残留火焰时间比10秒长。根据该试验结果,可以认为通过设置具有25重量%以上的填料含量以及20μm以上厚度的第二粘合剂层,即使在设置具有低填料含量的第一粘合剂层的情况下,也能够确保规定的阻燃性(v-0等级)。

[0143]

基于上述的记载,如果是本领域技术人员,则能够想到本发明的追加效果或者各种变形。但是,本发明的方式不限于上述的各个实施方式。可以适当组合在不同的实施方式中采用的构成要素。在不脱离从权利要求规定的内容及其等同方式导出的本发明的概念性的思想以及主旨的范围内,可以进行各种构成要素的追加、变形以及部分删除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。