用于由cmc材料制成的部件的多孔陶瓷结构及获得其方法

技术领域

1.本发明涉及用于陶瓷基质复合部件的增强的领域,并且涉及用于制造此类部件的方法。更具体地,本发明涉及旨在形成用于陶瓷基质复合部件的增强的多孔结构。

背景技术:

2.已知的陶瓷基质复合材料(cmc)是常规金属部件的可行的替代方案,由于它们的良好的机械特性,使得它们适合用于结构元件和用于在高温下保持这些特性。它们比它们的金属对应物具有更轻的质量和更好的耐热性,使得它们成为解决提高效率和减少来自飞行器的发动机的污染物排放的问题的选择的部件。

3.cmc部件可以包括编织的织物形式的通常连续的纤维增强,该编织的织物被陶瓷基质致密化。因此,纤维增强包括连续的长纤维,该连续的长纤维的定向可以适配于在使用期间部件上的应力的主要方向。使用合适的织机,从连续的纤维编织到部件的尺寸编织旨在形成纤维增强的预成型件(例如,通过二维或三维编织)。编织步骤是耗时且昂贵的方法。然后,编织坯件必须例如,通过成形机成形,和/或坯件必须在致密化之前被固结,这进一步增加了待实施的步骤的数量,并且因此增加了成本。后面的步骤还导致cmc部件制造方法的可重复性的变化。

4.因此,存在对陶瓷基质复合部件的制造方法的需要,该陶瓷基质复合部件制造方法更容易实施,并且对于制造cmc部件而言成本更低。

技术实现要素:

5.为此,根据第一方面,本发明提出了一种旨在形成陶瓷基质复合部件的增强的多孔陶瓷结构,该结构具有由内表面界定的连接的孔隙,该内表面包括多个第一点,每个第一点与第二点相关联,该第二点沿着在该第一点处所取的内表面的法线与这个第一点对准,该结构可分成尺寸小于或等于5mm3的多个单位体积,在这些单位体积中的每个中:

[0006]-特征孔长度小于或等于0.5mm,对应于将每个第一点与其相关联的第二点分开的距离的最大值,;以及

[0007]-孔隙率大于或等于50%。

[0008]

根据本发明的多孔结构是可以与常规用于制造cmc部件的纤维增强区别的结构。在由cmc制成的部件中增强的功能可以被看作为了形成足够小的孔网络,以避免威布尔(weibull)统计,该威布尔统计控制固体陶瓷的脆性。特别地,该统计教导了固体陶瓷的脆性(或破坏概率)与其尺寸成比例。利用根据本发明的多孔结构,可以提供特别地适用于获得cmc部件的增强,所述cmc部件具有在部件中变化很小的特性,以及由最大特征孔长度所限定的连接的孔隙,所述最大特征孔长度确保材料对破坏的更大的抗性,即,降低材料的脆性。

[0009]

特征孔长度是多孔结构中的孔尺寸的特征参数。如上所述,限制孔尺寸增加了cmc部件的抗性。

[0010]

破坏概率模拟表明,从几立方毫米的固体陶瓷到具有高于50%的孔隙度的具有连接的孔隙结构的cmc部件作为增强,并且其中该孔的特征为小于或等于0.5mm的特征长度,这增加了该部件的抗性至少两倍。

[0011]

利用常规的编织的纤维增强,将多孔结构分成具有明确定义的特性,特别地关于特征孔长度和其孔隙率的多个单位体积的可分性是不可能的。这种可分性确保了多孔结构的某种均匀性,这在cmc部件中是有利的。

[0012]

因为根据本发明的多孔结构可以直接地成型为被直接地致密的,所以不再需要使用石墨构象异构体。根据本发明的多孔结构可以有利地通过增材制造获得,该增材制造给出了制造多种多样的不同多孔结构的可能性,这取决于所设想的应用。

[0013]

在示例性实施方式中,该结构可以包括限定连接的孔隙的多个互连结构元件。“连接的”应理解为是指它们至少成对地彼此连结或者连接。结构元件可具有各种形状,诸如平行六面体、梁、球体、椭圆体等。结构元件可以是实心的或中空的。结构元件可以进一步被布置成栅格。

[0014]

在示例性实施方式中,在每个单位体积中,对应于将两个结构元件彼此连接的表面的总和与结构元件的自由表面的总和之间的比率的表面桥接比率可以小于或等于15%。优选地,该比率可以小于10%。这种表面桥接比率的特征在于以下事实:一起将构成cmc部件的增强的结构元件实质上彼此连接。该比率还表示将被cmc部件中的陶瓷基质“润湿”的增强表面的比例。小于15%的表面桥接比率减小了增强在两个结构元件之间断裂所需的力,并且允许它们相对于彼此滑动,响应于高应力,而不是分裂。通过在结构元件之间的滑动比通过断裂结构元件更好地耗散能量。最后,在cmc的增强中,比元件的脆性破坏,更优选在结构元件之间的滑动。

[0015]

在示例性实施方式中,该结构元件可以是梁。例如梁可以具有圆形、椭圆形、正方形或矩形的截面。

[0016]

在示例性实施方式中,该梁可以被布置成形成4d结构,其中,这些梁被定向在由立方体的对角线给出的四个方向上。然后,该梁可以形成栅格。这种结构有利于获得坚固且具有各向同性特性的cmc部件。

[0017]

在示例性实施方式中,该结构可以被烧结,即,例如通过烧结陶瓷粉末的步骤获得。

[0018]

在示例性实施方式中,每个单位体积可以具有小于或等于1mm3的尺寸。

[0019]

在示例性实施方式中,特征长度可以小于或等于0.2mm。

[0020]

在示范性实施方式中,每个单位体积的孔隙率可以在60%和80%之间。

[0021]

在示例性实施方式中,该结构中单位体积的特征长度的分布的标准偏差可以小于该结构中所述分布的平均值的10%,并且该结构中单位体积的孔隙率的分布的标准偏差可以小于该结构中所述分布的平均值的10%。该特征确保多孔结构的与cmc部件的机械强度相关的特性(特征孔长度和孔隙率)在该结构中是均匀的。这种均匀性不能例如,利用编织的纤维增强获得。

[0022]

根据第二方面,本发明还涉及一种用于制造如以上呈现的多孔结构的方法,该方法包括通过增材制造来制造该结构。“增材制造”应理解为是指其中由各种形式的材料(粉末的、与粘合剂混合的、熔融的等)的沉积逐层制造部件的任何方法。特别地,根据本发明的

多孔结构可以通过使用能量束(激光或电子)在粉末床上的选择性烧结方法而获得,其特别适合于陶瓷部件的制造。还可以使用粘合剂喷射型的方法,其中,将粘合剂投射到粉末的材料的层上,以便选择性地粘合一部分颗粒,形成层,在几个层上重复该操作,直到获得坯件,然后整体被脱粘合剂并且被烧结。可替代的方案,可使用线材沉积方法,其中将包含粘合剂和粉末的线材沉积成多层,以形成坯件,然后将组件脱粘合剂并且烧结。也可以使用诸如立体光刻的其他方法。

[0023]

根据第二方面,本发明进一步涉及一种用于制造陶瓷基质复合部件的方法,该陶瓷基质复合部件包括基质致密的多孔增强,该方法包括通过如上所述的方法制造多孔结构,并且在该多孔结构的孔隙中形成陶瓷基质。

[0024]

在示例性实施方式中,该陶瓷基质的形成可以通过化学气相渗透(cvi)来实现。

[0025]

在示范性实施方式中,多孔结构可以包含碳化硅,并且陶瓷基质的形成可以包括将碳粉末和/或碳化硅粉末引入到多孔结构的孔隙中,然后,用硅或熔融的硅化合物渗透多孔结构的孔隙(熔融的渗透(mi)方法)。碳粉末和/或碳化硅粉末的引入可以通过将包含一种或多种悬浮粉末的浆料注射到多孔结构中来实现。

[0026]

在示例性实施方式中,该陶瓷基质的形成可以通过将基质前体聚合物注射到该多孔结构的孔隙中,并且进行热解热处理,以将该前体转化为该基质来实现。

附图说明

[0027]

图1是多孔结构的示意图,以示例本发明的特征。

[0028]

图2示出了根据本发明的有利实施方式的多孔结构。

[0029]

图3是图2的结构沿着平面iii的截面图。

[0030]

图4示出了彼此连接的两个梁。

[0031]

图5是示出了根据本发明的用于制造cmc部件的方法的若干变体的不同步骤的流程图。

[0032]

图6示出了通过在粉末床上选择性烧结的增材制造装置的实施例。

[0033]

图7示出了粘合剂喷射增材制造装置的实施例。

[0034]

图8示出了线材沉积增材制造装置的实施例。

[0035]

图9示出了飞行器的涡轮机的叶片。

具体实施方式

[0036]

图1是多孔结构11的单位体积10的高度示意图,包括陶瓷12和在陶瓷12内连接的一组孔,为了可读性,仅示出了其中的一个孔13。图1的目的是示例本发明的参数。

[0037]

连接陶瓷内的孔隙,即,存在从该结构的一个孔到另一个孔而不穿过陶瓷的路径。该孔隙,由此也称为孔13由陶瓷12的内表面14所限定或界定。由于连接的孔隙,因此该陶瓷的内表面14在该结构中是连续的。因此,界定孔13的表面是内表面的部件且包括多个点。

[0038]

示出了界定孔13的内表面上的第一点a1。示出了从第一点a1所取的内表面14的法线n1,并且相关联的第二点b1也在内表面14上,并且沿着法线n1与第一点a1对准。a1可以被视为b1到内表面14上的正交投影。距离l1可以被定义为第一点a1与其相关联的第二点b1之间的距离。换言之,a1=p(b1),其中p是正交投影。

[0039]

类似地,示出了界定孔13的内表面上的另一个第一点a2。示出了从第一点a2所取的内表面14的法线n2,以及也在内表面14上且沿着法线n2与第一点a2对准的相关联的第二点b2。a2可以被视为b2在内表面14上的正交投影。长度l2可以被定义为第一点a2与其相关联的第二点b2之间的距离。换言之,a2=p(b2),其中,p是正交投影。

[0040]

然后,将特征孔长度lc定义为距离li的最大值,其中i对应于对单位体积内的内表面14的任何ai的一对点(ai;bi)。换言之,lc=max(li)。

[0041]

这个特征长度lc可以例如,通过在开发结构的增材制造过程时的计算机,或者后验的通过截面的成像,或者通过允许获得给定体积内的孔隙的形状的非侵入性成像过程(如x射线扫描仪)来确定。

[0042]

在根据本发明的多孔结构内的小于或等于5mm3的单位体积中,长度lc小于或等于0.5mm,或者优选地小于或等于0.2mm。单位体积内的孔隙率进而大于或等于50%,并且优选地包括在60%和80%之间。这些特征对于随后在如上所述的cmc部件中使用该结构作为增强是有利的。

[0043]

图2是根据本发明实施方式的多孔结构21中的另一个单位体积20的示意图。在此,多孔结构21包括多个结构元件,这些结构元件呈互连的陶瓷梁22的形式,被布置成形成4d结构,其中这些梁沿着由立方体的对角线给出的四个方向定向。

[0044]

在这个实施例中,这些梁具有圆形截面,该圆形截面具有优选地包括在0.1mm与0.2mm之间的直径。

[0045]

图3示出了沿着图2的平面iii的截面。这个截面的平面垂直于由23标识的一些梁,并且平行于由24标识的其他梁。还可以看到在此由该结构的梁限定的孔隙。已经示出了两个第一点a1和a2,这两个第一点是b1和b2在该结构的内表面25上的分别的正交投影,该内表面对应于梁的表面。通过构造,法线n1和n2在图3的平面中。还分别地示出了分开点a1-b1和a2-b2的距离l1和l2。因此,例如,可以通过寻找将是单位体积中的孔尺寸特征的最大长度li,从沿着单位体积20中梁的几个截面来估计特征长度lc。

[0046]

图4示例了根据两个梁彼此连接的特征。该图示出了连接到第二梁31的第一梁30。“连接”应理解为是指梁是整体的并且共享接触表面32,如图所示。然后可以在给定的体积中限定梁之间的表面桥接比率,该表面桥接比率对应于将梁彼此连接的接触表面的总和与梁的自由外表面的总和(因此,其可以与cmc部件中的基质接触)之间的比率。在根据本发明的多孔结构中,该比率可以有利地小于15%,或者甚至小于10%,使得存在相对于基质的增强松动,而不是cmc部件中的增强的脆性破坏。

[0047]

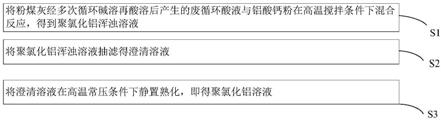

图5以单个流程图的形式示出了用于使用根据本发明的多孔结构制造cmc部件的方法的不同实施例。

[0048]

总体上,根据本发明的一种用于制造cmc部件的方法包括根据上述特征,并且优选地通过增材制造来制造多孔结构的至少第一步骤s1,以及在该多孔结构的孔隙中形成陶瓷基质的第二步骤s2。

[0049]

可以通过增材制造来有利地进行制造多孔结构的第一步骤s1。图6、7和8是根据本发明的可以用于制造多孔结构的三个装置的高度示意性表示。

[0050]

图6示出了用于在粉末床上实施选择性烧结方法的装置40。该装置40首先包括框架,框架的一部分是固定板41,框架的另一部分包括位于靠近固定板41的制造区42,将要在

该制造区42制造多孔结构,还包括位于靠近制造区42,并且与固定板41相对的粉末回收箱43。制造区42设置有移动支撑件44,该移动支撑件旨在接收粉末,并且将在该移动支撑件上制造该多孔结构45(在此,它是涡轮叶片)。支撑件44是在制造结构45时能够垂直地移动的板的形式。陶瓷粉末46在整个制造过程中被分配,然后铺展,这里借助于辊子47,以在支撑件44上形成连续的层。激光(或电子)束48用于选择性地烧结刚铺展的陶瓷粉末层的部分。

[0051]

图7示出了用于实施粘合剂喷射增材制造方法的装置50。该装置50类似于前面的装置,除了这次使用打印头51之外,该打印头可以将粘合剂52喷涂到粉末层上,该粉末层刚刚被铺展,以便选择性地将粉末颗粒粘合在一起。装置40和50之间的相同特征将不再描述。在装置50中,获得多孔结构的坯件53,该坯件包括陶瓷粉末和成形粘合剂的混合物。然后,坯件53必须被脱粘合剂(即,移除存在于坯件中的粘合剂),并且被烧结,以获得多孔结构。

[0052]

图8示出了用于通过直接材料沉积,实施增材制造方法的另一装置60。该装置60包括支撑件61,在该支撑件上制造多孔结构的坯件62,并且该支撑件在此可以垂直地移动。装置60包括打印头63,该打印头供应有粘合剂和陶瓷粉末的混合物,例如以实心线材的形式。逐层生产坯件62,并且头63通过施加先前已经加热的粘合剂/粉末混合物来形成每个层。在装置60中获得多孔结构的坯件62,该坯件包括陶瓷粉末和成形粘合剂的混合物。然后,坯件62必须被脱粘合剂,并且被烧结,以获得多孔结构。

[0053]

所使用的陶瓷粉末可以包括例如,碳化硅、氧化铝、或其他陶瓷。

[0054]

当然可以想到除上述那些之外的其他方法和装置,以获得根据本发明的多孔结构。

[0055]

下一步骤s2是在多孔结构的孔隙中形成陶瓷基质。

[0056]

根据第一实施例,基质可以通过化学气相渗透cvi形成(步骤s21),即,以本身已知的方式,用将沉积于其中的气相基质前体渗透多孔结构的孔隙。

[0057]

根据第二实施方式,为了形成基质,可以通过注射,例如包括一种或多种悬浮粉末的浆料,首先将碳或碳化硅粉末引入到多孔结构的孔隙中(步骤s22),然后用硅或熔融的硅化合物渗透该结构(步骤s23)。在该实施例中,获得具有碳化硅基质的cmc部件。

[0058]

根据第三实施例,可以通过将基质前体聚合物注射至多孔结构的孔隙中(步骤s24),然后对前体进行热解热处理(步骤s25),以形成基质来形成基质。

[0059]

将注意的是,该方法可以包括,在多孔结构的孔隙中形成基质之前(步骤s20),在多孔结构上(即,在多孔结构的内表面上)形成脆化释放中间相的步骤。中间相可以是单层或多层的。可以通过cvi以已知的方式沉积该中间相。该中间相可以包括例如,碳化硅sic、氮化硼bn、硅掺杂氮化硼bn(si)、或高温碳pyc。中间相具有复合材料的脆化释放的功能,其有利于在基质中已经传播之后到达中间相的可能裂纹的偏转,防止或延迟利用多孔结构获得的增强的破坏。

[0060]

因此,将根据本发明的多孔结构进行组合可以是甚至更有利的,该多孔结构包括具有小于或等于15%的表面桥接比率的连接的增强元件,并且被脆化释放中间相覆盖,以进一步增加所得到的cmc部件的机械强度。实际上,这种组合促进了中间相内的松动,而不是结构元件的脆性破坏。

[0061]

最后,特别有利的是通过上述方法制造飞行器的涡轮机部件,并且特别地用于涡轮机,如涡轮的热部件。例如,可以制造如图9所示的涡轮叶片70。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。