1.本发明涉及化学品的制备技术领域,尤其涉及一种聚氯化铝的制备方法。

背景技术:

2.聚合氯化铝(pac)是20世纪60年代末发展起来的一类新型高分子絮凝剂,具有优越的净水性能,与传统药剂相比,药效较高而价格低,目前正逐步取代硫酸铝而成为应用最广泛的无机絮凝剂之一。国内生产pac的方法有许多,目前主要以酸溶一步法、酸浸中和两步法、凝胶法、热分解法等为主。常用原料主要有单质铝(铝锭、铝灰、铝屑等各种铝加工下脚料)、含铝矿物(如铝土矿、粘土、高岭土、明矾石、煤矸石等)、铝盐化合物(如三氯化铝、硫酸铝等)、粉煤灰等。

3.金属铝溶解法在工艺上可分为酸法、碱法、中和法三种。酸法产品中杂质含量偏高,尤其是金属元素含量常超标,产品质量不稳定,设备腐蚀严重。碱法生产由于工艺复杂、投资大、成本高,而且用碱量大,需大量盐酸中和至ph为4~5,应用受到一定限制。中和法则综合了酸法和碱法的优点,其主要机理:铝原料与盐酸反应后,通过铝酸钠调节盐基度,浓缩除盐得产品pac。中和法的关键在于合成pac时,铝酸钠和alcl3溶液之间的配比必须严格控制,大大增加了工艺生产的难度;铝盐化合物alcl3、al2(so4)3等可采用强碱直接碱化,使铝盐水解和聚合制得pac。该法的关键是铝盐的充分水解,为此可向铝盐溶液不断滴加稀碱溶液,并充分搅拌以避免局部碱过量而产生氢氧化铝沉淀。该法生产设备投资大,由于铝盐价格较昂贵,相对生产成本高,工业生产应用较少;氢氧化铝法工艺的关键是碳酸化分解,分解过程中若条件控制不当,制得凝胶氢氧化铝在盐酸中溶解性不好,或即使溶解,产品的稳定性也不好。分解反应也可利用碳酸氢钠代替二氧化碳。此工艺的优点是生产条件温和,产品质量好。缺点是流程长,生产成本较高。

4.综上,现有制备聚氯化铝技术存在生产过程中纯度较低、工艺流程复杂和成本较高等问题。

技术实现要素:

5.本发明的目的是为以上问题的一个或多个,本发明提供一种聚氯化铝的制备方法。采用粉煤灰碱溶后再酸溶用的循环酸液与铝酸钙作为反应物,用于解决现有制备聚氯化铝纯度较低、工艺流程复杂和成本较高等技术问题。且由于循环酸液可以为含铝源的废酸,因此很好的解决了废酸的处理问题。

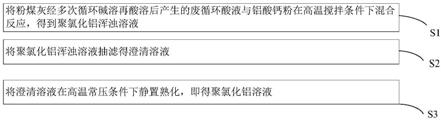

6.根据本发明,提供一种聚氯化铝的制备方法,其特征在于,包括以下步骤:将粉煤灰经多次循环碱溶再酸溶处理后的废循环酸液与铝酸钙粉在高温搅拌条件下混合反应,得到聚氯化铝浑浊溶液;将聚氯化铝浑浊溶液抽滤得澄清溶液;将将澄清溶液在高温常压条件下静置熟化,即得聚氯化铝溶液。

7.其中,制得聚氯化铝浑浊溶液的步骤包括:将质量分数为90%-99%的铝酸钙粉和质量分数为12%-13%的废循环酸液按照固液质量比为0.5-2:10-14的比例混合。

8.其中,制得聚氯化铝浑浊溶液的步骤包括:将铝酸钙粉和废循环酸液在85-100℃条件下,搅拌速率为800-1200r/min进行搅拌反应,搅拌反应时间为1-3小时。

9.其中,制得聚氯化铝浑浊溶液的步骤包括:将粉煤灰和氢氧化钠溶液在升温搅拌条件下,进行碱溶反应,得到包含铝酸钠、硅酸钠、莫来石和石英的碱溶产物,反应方程式包括:

10.al2o3 naoh=2naalo2 h2o

11.sio2 4naoh=2na2sio3 2h2↑

。

12.将碱溶产物和盐酸质量分数为15%-16%的初始酸液继续搅拌升温,酸溶反应得到含有氧化铝的酸液,反应方程式包括:

13.4hcl naalo2=alcl3 nacl 2h2o

14.al2o3 6hcl=2alcl3 3h2o

15.na2sio3 2hcl=h2sio3↓

2nacl

16.将含有氧化铝成分的酸液酸液加入盐酸,调整到质量分数为15%-16%再与新的碱溶产物进行酸溶反应,再次形成含氧化铝酸液;

17.循环操作再次形成含氧化铝酸液步骤多次,得到循环酸液。

18.其中,每次碱溶反应中,氢氧化钠溶液的浓度为100-120g/l,粉煤灰和氢氧化钠溶液的固液质量比为1:3-4.5,反应温度为80-90℃、反应时间为3-5小时、搅拌速率为800-1000r/min。

19.其中,每次酸溶反应中,碱溶产物与盐酸溶液的固液比为1:6-9,反应温度,80-90℃、反应时间为5-7个小时,搅拌速率为800-1000r/min。

20.其中,静置熟化的温度为90-95℃,时间为47-52小时

21.其中,循环次数为15-25次。

22.其中,制得聚氯化铝浑浊溶液的步骤包括:将质量分数为95%的铝酸钙粉和质量分数为13.8%的废循环酸液按照固液质量比为1:12.5的比例混合。

23.其中,废循环酸液还包括50-60g/lal2o3,2-8g/lfe2o3,12-18g/lcao。

24.与现有技术相比,本发明存在以下技术优势:

25.1、可以作为废酸液处理工艺,降低了粉煤灰中提取铝硅氧化物工艺中产生的废酸对环境的污染,并且生产了高质量的聚氯化铝,属于变废为宝技术。

26.2、铝源是处理粉煤灰碱溶后再酸溶的循环酸液,降低了聚氯化铝的生产成本。

27.3、本技术方案中只添加了一种固体原料即铝酸钙,因此杂质含量较少,不会造成工业废渣,也不涉及废渣的处理,具有产品纯度高,质量优的技术效果。

28.4、本发明使用的原料种类少,生产工艺简单,且由于循环酸液中已经有较高浓度的氧化铝,需要的铝酸钙含量较少,具有减少原料消耗,降低生产成本的技术特点。

附图说明

29.图1为本发明具体实施方式中提供的一种聚氯化铝的制备方法的流程图。

具体实施例

30.下面将更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性

实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

31.请参阅图1,一种聚氯化铝的制备方法,其特征在于,包括以下步骤:将粉煤灰经多次循环碱溶再酸溶后产生的废循环酸液与铝酸钙粉在高温搅拌条件下混合反应,得到聚氯化铝浑浊溶液;将聚氯化铝浑浊溶液抽滤得澄清溶液;将澄清溶液在高温常压条件下静置熟化,即得聚氯化铝溶液。

32.下面将通过具体实施例的形式,对本技术的技术方案做进一步解释。应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

33.实施例1聚氯化铝的制备方法x1

34.具体包括以下步骤:

35.步骤1:将粉煤灰和浓度为120g/l的氢氧化钠溶液在固液比为1:4、反应温度为90℃、反应时间为四个小时、搅拌速率为1000r/min进行碱溶反应得到含有铝酸钠、硅酸钠、莫来石和石英等的碱溶产物。

36.步骤2:将碱溶产物和盐酸质量分数为15%的初始酸液在固液比为1:8、反应温度为90℃、反应时间为六个小时、搅拌速率1000r/min进行反应得到含有氧化铝成分的酸液。

37.步骤3:将得到的酸液加入盐酸调整到质量分数为15%再与新的碱溶产物再次进行如上的酸溶反应,如此循环20次得到氧化铝成分较高的酸液,此时循环废酸液中盐酸的质量分数为13.8%(该循环废酸液中包含al2o

3 56g/l,酸度13.8%,fe2o3为5g/l,cao为15g/l)。

38.步骤4:将质量分数为95%的铝酸钙粉和酸度为13.8%的该循环酸液按照固液比为1:12.5的比例下进行混合。

39.步骤5:将上述混合液在反应温度为90℃、反应时间为两个小时、搅拌速率为1000r/min进行充分反应,得到聚氯化铝浑浊溶液。

40.步骤6:将上述聚氯化铝浑浊溶液抽滤得到澄清溶液。

41.步骤7:聚澄清溶液在90℃常压密闭条件下放置47小时进行熟化,得聚氯化铝溶液a。

42.实验结果:经滴定测定,聚氯化铝溶液a中,酸的质量分数(酸含量)为8.1%,al2o3的质量分数为81.85g/l,al2o3的含量为7.12%,盐基度为53.61%。根据国家标准gb/t 22627-2014,要求聚合氯化铝液体产品al2o3≥6%,盐基度在30%-95%,fe2o3≤3.5%,ph值(10g/l水溶液)在3.5-5.0,聚氯化铝溶液a符合该标准。

43.实施例2聚氯化铝的制备方法x2

44.包括以下步骤:

45.步骤1:将粉煤灰和浓度为100g/l的氢氧化钠溶液在固液比为1:4.5、反应温度为80℃、反应时间为5个小时、搅拌速率为800r/min进行碱溶反应得到含有铝酸钠、硅酸钠、莫来石和石英等的碱溶产物。

46.步骤2:将碱溶产物和盐酸质量分数为16%的初始酸液在固液比为1:6、反应温度为80℃、反应时间为7个小时、搅拌速率800r/min进行反应得到含有氧化铝成分的酸液。

47.步骤3:将得到的酸液加入盐酸调整到质量分数为16%再与新的碱溶产物再次进行如上的酸溶反应,如此循环25次得到氧化铝成分较高的酸液,此时循环废酸液中盐酸的质量分数为12.7%(该循环废酸液中包含al2o

3 56g/l,酸度12.7%,fe2o3为5g/l,cao为15g/l)。

48.步骤4:将质量分数为95%的铝酸钙粉和酸度为12.7%的该循环酸液按照固液比为1:10的比例下进行混合。

49.步骤5:将上述混合液在反应温度为100℃、反应时间为3个小时、搅拌速率为800r/min进行充分反应,得到聚氯化铝浑浊溶液。

50.步骤6:将上述聚氯化铝浑浊溶液抽滤得到澄清溶液。

51.步骤7:聚澄清溶液在90℃常压密闭条件下放置30小时进行熟化,得聚氯化铝溶液b。

52.实验结果:经滴定测定,聚氯化铝溶液b中,酸的质量分数(酸含量)为7.4%,al2o3的浓度为75.85g/l,al2o3的含量为6.46%,盐基度为49.13%。聚氯化铝溶液a符合该标准。

53.实施例3聚氯化铝的制备方法x3

54.包括以下步骤:

55.步骤1:将粉煤灰和浓度为110g/l的氢氧化钠溶液在固液比为1:3、反应温度为85℃、反应时间为3个小时、搅拌速率为1000r/min进行碱溶反应得到含有铝酸钠、硅酸钠、莫来石和石英等的碱溶产物。

56.步骤2:将碱溶产物和盐酸质量分数为15.5%的初始酸液在固液比为1:8、反应温度为85℃、反应时间为6个小时、搅拌速率1000r/min进行反应得到含有氧化铝成分的酸液。

57.步骤3:将得到的酸液加入盐酸调整到质量分数为15.5%再与新的碱溶产物再次进行如上的酸溶反应,如此循环15次得到氧化铝成分较高的酸液,此时循环废酸液中盐酸的质量分数为12.1%(该循环废酸液中包含al2o

3 50g/l,酸度12.1%,fe2o3为5g/l,cao为18g/l)。

58.步骤4:将质量分数为95%的铝酸钙粉和酸度为12.1%的该循环酸液按照固液比为1:15的比例下进行混合。

59.步骤5:将上述混合液在反应温度为90℃、反应时间为2个小时、搅拌速率为1000r/min进行充分反应,得到聚氯化铝浑浊溶液。

60.步骤6:将上述聚氯化铝浑浊溶液抽滤得到澄清溶液。

61.步骤7:聚澄清溶液在90℃常压密闭条件下放置30小时进行熟化,得聚氯化铝溶液c。

62.实验结果:经滴定测定,聚氯化铝溶液c中,酸的质量分数(酸含量)为7.4%,al2o3的浓度为75.85g/l,al2o3的含量为6.46%,盐基度为59.27%。聚氯化铝溶液c符合该标准。

63.实验例

64.1、实验目的:旨在处理解决从粉煤灰中提取铝硅氧化物这一工艺中产生的液相产品,将其进一步回收利用,制备聚氯化铝。聚氯化铝是国内使用较为广泛的无机混凝剂,技术成熟,市场销量大,具有絮体形成快,沉淀性能好,对水中碱度消耗量少,对水温、ph值、浊度和有机物含量变化适应性强等优点。

65.2、实验仪器:如下表1所示。

66.实验所用仪器及药品如下表1和表2所示:

67.表1:实验试剂

[0068][0069][0070]

表2:实验仪器

[0071][0072]

3、实验原料:采用大唐高铝粉煤灰盐酸循环浸出的液相产品(循环废液)化学成分如表三所示。

[0073]

表3:酸浸液相化学成分

[0074][0075]

4、实验步骤

[0076]

每次试验均量取上述酸浸液相100ml于250ml烧杯中并在水浴锅中将其升温到90℃,然后称量相应质量的反应物(铝酸钙或者氯化铝和氢氧化钠),在搅拌下缓慢加入烧杯中,反应2小时后取出烧杯过滤,取上清液测试。

[0077]

5、检测分析方法

[0078]

实验检测所用标准gb/t 22627-2014,要求聚合氯化铝液体产品al2o3≥6%,盐基度在30%-95%,fe2o3≤3.5%,ph值(10g/l水溶液)在3.5-5.0,其他含量指标详见gb/t 22627-2014。

[0079]

6、实验结果分析

[0080]

(1)通过在废循环酸液-1(al2o3为56g/l,酸度13.8%,fe2o3为5g/l,cao为15g/l)中,先添加氯化铝提高酸液中氧化铝浓度,再添加氢氧化钠提高聚氯化铝盐基度。添加氯化铝后溶液的变化如表4所示。

[0081]

表4:氯化铝的添加量和对应的成分变化

[0082][0083]

表5:继续添加氢氧化钠的量和对应的成分变化

[0084]

[0085][0086]

由上表4和表5可知,只有当氧化铝含量达到95g/l以上时,添加一定量的氢氧化钠均可使氧化铝浓度及盐基度达标。

[0087]

(2)制备聚氯化铝

[0088]

通过在废循环酸液-1(al2o3为56g/l,酸度13.8%,fe2o3为5g/l,cao为15g/l)中,直接添加铝酸钙,实验结果分析如下:

[0089]

表6:添加铝酸钙及生成聚合氯化铝后的成分分析

[0090][0091]

由表6可知,随着铝酸钙添加量增多,整个溶液的酸度降低,盐基度增大,氧化铝浓度先减小后增大;序号为1、2、3的试验均符合标准,然而实验2的盐基度贴近标准,伴随后期熟化后盐基度还要上升,导致超标。通过实验1和3对比,实验1添加了4g氧化铝浓度有所下降,盐基度涨幅不是很大,考虑经济成本,实验1为最佳实验条件。

[0092]

(3)熟化对聚氯化铝的影响

[0093]

将表6中实验1和实验2中制得的聚氯化铝溶液在90℃常压密闭条件下放置52小时进行熟化,熟化后测试其氧化铝浓度和盐基度,实验结果分析如下:

[0094]

表7:聚合氯化铝成分分析

[0095][0096]

由表7可知,熟化后的聚氯化铝溶液在各项指标上都有少量变化,酸度降低,氧化铝浓度减小,盐基度增大。

[0097]

以上所述,仅为本发明较佳的具体实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。