1.本发明涉及催化剂技术领域,特别涉及一种复合氧化铝催化剂及其制备方法和应用。

背景技术:

2.炼油、天然气净化、煤化工等行业,通常使用硫磺回收装置来进行硫的回收,在运行过程中,硫磺回收装置中的燃烧炉会不可避免地产生cs2和cos等形式的有机硫。这些有机硫中的大部分会在克劳斯反应器中的催化剂的作用下发生水解反应,未水解的有机硫会进入灼烧炉,最终以so2形式通过烟囱排入大气。所以,为了降低尾气so2排放量,有必要提高有机硫水解率。

3.相关技术中,用于有机硫水解的催化剂包括γ-al2o3催化剂,其中,该γ-al2o3催化剂中丰富的细孔能提供很高的比表面积,这对于克劳斯反应活性有利(其中,克劳斯反应活性指的是催化剂在进行克劳斯反应时,对h2s与so2的转化率有利的性质)。

4.在实现本发明的过程中,本发明人发现现有技术中至少存在以下问题:

5.γ-al2o3催化剂容易被毛细冷凝的硫磺阻塞,并且由于孔口狭小,孔腔内生成的硫磺难以向外扩散,也导致克劳斯反应活性降低。

技术实现要素:

6.鉴于此,本发明提供一种复合氧化铝催化剂及其制备方法和应用,具有较高的克劳斯反应活性。

7.具体而言,包括以下的技术方案:

8.一方面,提供了一种复合氧化铝催化剂的制备方法,所述复合氧化铝催化剂的制备方法包括:将χ-al2o3颗粒与簇状γ-al2o3的混合物浸泡于碱溶液中,搅拌均匀;

9.对搅拌均匀的混合溶液进行过滤,获取过滤混合物;

10.对所述过滤混合物进行洗涤及干燥后进行焙烧,得到所述复合氧化铝催化剂。

11.在一些可能的实现方式中,所述χ-al2o3颗粒的粒度小于或等于50微米。

12.在一些可能的实现方式中,所述χ-al2o3颗粒与簇状γ-al2o3的重量比为1:1-10。

13.在一些可能的实现方式中,所述χ-al2o3颗粒与簇状γ-al2o3的混合物在碱溶液的浸泡时间为2-24小时,并且,所述碱溶液的质量浓度为0.5%-10%。

14.在一些可能的实现方式中,在进行所述干燥时,采用微波干燥方式,并且,微波干燥的时间为2-30分钟。

15.在一些可能的实现方式中,在进行所述焙烧时,升温速率为3℃/min-15℃/min。

16.在一些可能的实现方式中,在进行所述焙烧时,焙烧终温为450℃-500℃,并且,于所述焙烧终温下的保温时间为2-24小时。

17.另一方面,提供了一种复合氧化铝催化剂,所述复合氧化铝催化剂采用上述的任一种制备方法制备得到,所述复合氧化铝催化剂包括:χ-al2o3和γ-al2o3。

18.再一方面,提供了上述的复合氧化铝催化剂在克劳斯反应过程中的应用。

19.在一些可能的实现方式中,所述应用包括:使含有so2、h2s和n2的混合气,通入填装有所述复合氧化铝催化剂的固定床反应器中进行克劳斯反应。

20.本发明实施例提供的技术方案的有益效果至少包括:

21.本发明实施例提供的复合氧化铝催化剂的制备方法,能够用于制备包括χ-al2o3和γ-al2o3的复合氧化铝催化剂,其中,以χ-al2o3颗粒与簇状γ-al2o3作为制备原料,使其浸泡于碱溶液搅拌均匀,以改变氧化铝颗粒表面的酸碱性,同时让氧化铝发生碱刻蚀作用。对搅拌均匀的混合溶液进行过滤,以除去其中的液体,获取过滤混合物;对该过滤混合物进行洗涤以除杂,然后依次进行干燥和焙烧处理,进而获得上述复合氧化铝催化剂。该复合氧化铝催化剂耦合了χ-al2o3和γ-al2o3的结构与性能,不但具有较大的比表面积和开放的孔道结构,孔径呈双峰分布,并且还拥有独特的表面化学性能。将该复合氧化铝催化剂用于克劳斯反应时,能够有效促进so2与h2s的同步转化,具有较高的克劳斯反应活性以及较长的使用寿命。此外,本发明实施例提供的复合氧化铝催化剂的制备方法简单易操作,并且χ-al2o3成本低廉,便于规模化推广利用。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

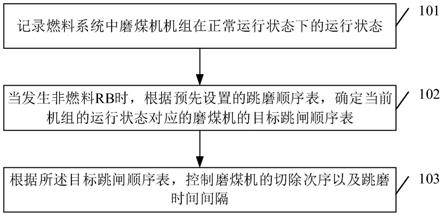

23.附图1为本发明实施例提供的复合氧化铝催化剂的制备方法流程图。

具体实施方式

24.为使本发明的技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

25.发明人对al2o3材料进行了研究,特别是对χ-al2o3和簇状γ-al2o3进行了研究,其中,簇状γ-al2o3的一维或二维次级结构单元以某种方式(如围绕空间某点或沿空间某线等)通过相互作用束缚在一起而形成的特殊三维结构,即同时具有纳米尺度的结构单元和微米及以上尺度的整体形貌,能在微-纳米尺度上发生耦合与协同效应,使得材料具有一定比表面积的同时,还特别具有开放的孔道结构,平均孔径大,因而非常有利于物质的扩散。但是,簇状γ-al2o3目前并未应用于克劳斯反应过程中。

26.高纯度的χ-al2o3对于工业应用有着重要意义,影响χ-al2o3纯度的主要因素是所用原料氢氧化铝在加热升温过程中的脱水与转相速率,两者相当才能获得高纯度的χ-al2o3。

27.本发明实施例提供了一种复合氧化铝催化剂的制备方法,如附图1所示,该复合氧化铝催化剂的制备方法包括以下步骤:

28.步骤101、将χ-al2o3颗粒与簇状γ-al2o3的混合物浸泡于碱溶液中,搅拌均匀。

29.步骤102、对搅拌均匀的混合溶液进行过滤,获取过滤混合物。

30.步骤103、对过滤混合物进行洗涤及干燥后进行焙烧,得到复合氧化铝催化剂。

31.本发明实施例提供的复合氧化铝催化剂的制备方法,能够用于制备包括χ-al2o3和γ-al2o3的复合氧化铝催化剂,其中,以χ-al2o3颗粒与簇状γ-al2o3作为制备原料,使其浸泡于碱溶液搅拌均匀,以改变氧化铝颗粒表面的酸碱性,同时让氧化铝发生碱刻蚀作用。对搅拌均匀的混合溶液进行过滤,以除去其中的液体,获取过滤混合物;对该过滤混合物进行洗涤以除杂,然后依次进行干燥和焙烧处理,进而获得上述复合氧化铝催化剂。该复合氧化铝催化剂耦合了χ-al2o3和γ-al2o3的结构与性能,不但具有较大的比表面积和开放的孔道结构,孔径呈双峰分布,并且还拥有独特的表面化学性能。将该复合氧化铝催化剂用于克劳斯反应时,能够有效促进so2与h2s的同步转化,具有较高的克劳斯反应活性以及较长的使用寿命。此外,本发明实施例提供的复合氧化铝催化剂的制备方法简单易操作,并且χ-al2o3成本低廉,便于规模化推广利用。

32.其中,上述的“孔径呈双峰分布”指的是,该复合氧化铝催化剂的孔径包括两种分布范围,其中一部分为小孔径范围,例如3nm-5nm,另一部分为中孔径范围,例如25nm-35nm。

33.本发明实施例制备得到的复合氧化铝催化剂,具有独特的表面化学性能,指的是,该复合氧化铝催化剂对于硫化氢和二氧化硫具有较好的吸附性和活化性,从而适应于硫化氢和二氧化硫的反应。

34.以下就本发明实施例提供的复合氧化铝催化剂的制备方法中涉及的各个步骤分别进行阐述:

35.对于步骤101,将χ-al2o3颗粒与簇状γ-al2o3的混合物浸泡于碱溶液中,搅拌均匀。

36.其中,使用碱溶液来浸泡χ-al2o3颗粒与簇状γ-al2o3的混合物,能够改变氧化铝颗粒表面的酸碱性,同时让氧化铝发生碱刻蚀作用,以便于增强氧化铝的比表面积。

37.为了提高χ-al2o3颗粒的分散性,本发明实施例中,χ-al2o3颗粒的粒径小于或等于50微米,例如为5微米-50微米。

38.举例来说,本发明实施例中,χ-al2o3颗粒的粒径包括但不限于:10微米、20微米、30微米、40微米、50微米等。

39.本发明实施例中,高纯度的χ-al2o3颗粒可以通过以下制备方法制备得到:

40.步骤201、将粒度为10微米-100微米的α-三水铝石颗粒浸泡在醇的水溶液中,获得混合溶液。

41.其中,所使用的醇选自甲醇、乙醇、正丙醇、异丙醇、乙二醇中的至少一种;醇的水溶液体积与α-三水铝石颗粒的堆积体积之比为0.5-2:1;α-三水铝石颗粒在所述醇的水溶液中的浸泡时间为2-24小时。

42.步骤202、利用水热反应釜对混合溶液进行水热处理,然后进行过滤及沥干,获得沥干后的样品。

43.其中,水热处理的温度为100℃-200℃,水热处理的时间为1-24小时。

44.步骤203、将沥干后样品放入干燥箱内,通入氮气干燥,获得干燥后的样品。

45.其中,对沥干后的样品进行干燥处理时的温度为200℃-300℃,干燥时间为2-24小时;氮气的流量为5ml/min-50ml/min。

46.步骤204、将干燥后的样品放入管式炉内进行焙烧,降温后得到用于有机硫水解的催化剂。

47.其中,在进行焙烧时,升温速率为0.1℃/min-3℃/min,焙烧终温为400℃-700℃,终温保温时间为2-24小时。

48.上述制备方法,以α-三水铝石颗粒作为制备原料,使其浸泡于醇的水溶液中以进行充分分散。对包括有α-三水铝石的混合溶液进行水热处理,能够改变α-三水铝石粉体颗粒之间的相互作用,实现“整形”。对水热处理后经过滤和沥干后得到样品进行干燥,以脱除其中的水分,最后进行焙烧,以确保α-三水铝石发生晶相转变,从而能够获得高纯度的χ-al2o3,例如,纯度大于90%的χ-al2o3。

49.本发明实施例中,期望的是,所使用的χ-al2o3颗粒的比表面积为200m2/g-300m2/g,这样,能够赋予复合氧化铝催化剂更高的比表面积。

50.举例来说,χ-al2o3颗粒的比表面积包括但不限于:200m2/g、210m2/g、220m2/g、230m2/g、240m2/g、250m2/g、260m2/g、270m2/g、280m2/g、290m2/g、300m2/g等。

51.簇状γ-al2o3是一类具有独特形貌的新型al2o3材料,由厚度为纳米的叶片堆积成的微米级簇状物,呈花状结构,n2吸脱附等温线呈h3型,具开放性孔道结构。

52.本发明实施例中,所使用的簇状γ-al2o3的比表面积为100m2/g-250m2/g,晶相为γ型,粉末堆积密度为0.01g/cm

3-0.10g/cm3。上述簇状γ-al2o3可以通过市购得到,也可以自制,并且,簇状γ-al2o3的制备方法可以参见中国专利申请cn102718236a所述的制备方法。

53.本发明实施例中,使簇状γ-al2o3与χ-al2o3颗粒的重量比为1:1-10,进一步地为1:2-5,例如为1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10等。

54.通过对χ-al2o3颗粒与簇状γ-al2o3的重量比进行如上限定,进一步利于使复合氧化铝催化剂具有上述提及的双峰孔分布和独特的表面化学性能。

55.为了获得更佳的浸泡效果,本发明实施例中,χ-al2o3颗粒与簇状γ-al2o3的混合物在碱溶液的浸泡时间为2-24小时,进一步地为6-12小时,举例来说,可以为5小时、10小时、12小时、15小时、18小时、20小时等。

56.本发明实施例中,所使用的碱溶液可以为氢氧化钠溶液或者氨水溶液,并且,碱溶液中所含的碱浓度为0.5%-10%,进一步地为1%-5%,从而获得稀的碱溶液。其中,使碱溶液的质量浓度进行上下限定,能够较好地调控表面性质。

57.χ-al2o3颗粒与簇状γ-al2o3的混合物的堆积体积与碱溶液的体积之比为1:0.5-2:1,进一步地,为0.8-1.2:1。如此设置,以保证获得更佳的浸泡效果。

58.举例来说,醇的水溶液体积与α-三水铝石颗粒的堆积体积之比包括但不限于:0.7:1、0.8:1、0.9:1:1、1:1、1.1:1、1.2:1等。

59.对于步骤102,对搅拌均匀的混合溶液进行过滤,获取过滤混合物。其中,可以采用抽滤方式进行上述过滤。

60.对于步骤103,对过滤混合物进行洗涤及干燥后进行焙烧,得到复合氧化铝催化剂。

61.其中,在进行上述洗涤时,所采用的洗涤液为去离子水。

62.对洗涤后的过滤混合物进行干燥,以除去其表面的水分。干燥方式可以采用微波干燥,微波干燥的热传导方向与水分扩散方向相同,与传统干燥方式相比,微波干燥具有干燥速率大、节能、生产效率高、干燥均匀、清洁生产、易实现自动化控制和提高产品质量等优

点。

63.在进行上述微波干燥时,时间为2-30分钟,举例来说,可以为5分钟、10分钟、12分钟、15分钟、18分钟、20分钟等。

64.微波干燥的温度为90℃-120℃,例如,95℃、100℃、105℃、110℃等。

65.对干燥后的样品进行焙烧,例如放入管式炉内进行焙烧,降温后得到期望的复合氧化铝催化剂。

66.其中,通过焙烧,来获得期望晶型的复合氧化铝。在焙烧时同时进行通风处理,能够在一定气氛下进行充分焙烧,同时避免因晶体表面热量累积导致晶相的进一步转变。

67.在一些可能的实现方式中,在进行焙烧时,升温速率为2℃/min-15℃/min,进一步地,为5℃/min-10℃/min,举例来说,升温速率包括但不限于:2℃/min、3℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min、10℃/min等。

68.在焙烧时,焙烧终温(也就是升温后的最终温度)为450℃-500℃,举例来说,焙烧终温包括但不限于:450℃、460℃、470℃、480℃、490℃、500℃等。

69.焙烧的终温保温时间为2-24小时,进一步地,终温保温时间为6-12小时。举例来说,焙烧的终温保温时间包括但不限于:5小时、10小时、12小时、15小时、20小时、22小时、24小时等。

70.通过对焙烧处理时的上次操作参数,包括:升温速率、焙烧终温以及焙烧的终温保温时间进行如上限定,能够使复合氧化铝催化剂的纯度更高,且利于获得期望的晶型。

71.另一方面,本发明实施例还提供了一种复合氧化铝催化剂,该复合氧化铝催化剂采用上述涉及的任一种制备方法制备得到,该复合氧化铝催化剂包括:χ-al2o3和γ-al2o3。

72.本发明实施例提供的复合氧化铝催化剂,耦合了χ-al2o3和γ-al2o3的结构与性能,不但具有较大的比表面积和开放的孔道结构,孔径呈双峰分布,并且还拥有独特的表面化学性能。将该复合氧化铝催化剂用于克劳斯反应时,能够有效促进so2与h2s的同步转化,具有较高的克劳斯反应活性以及较长的使用寿命。

73.再一方面,本发明实施例还提供了上述涉及的任一种复合氧化铝催化剂在克劳斯反应过程中的应用。

74.在克劳斯反应过程中使用上述复合氧化铝催化剂时,能够获得更高的克劳斯反应效率。

75.示例地,可以使含有so2、h2s和n2的混合气,通入填装有复合氧化铝催化剂的固定床反应器中进行克劳斯反应。

76.其中,上述混合气中,h2s的体积分数为3%-5%;so2的体积分数为2%-4%,h2o体积分数为20%-30%,余量为氮气。

77.在进行上述克劳斯反应时,反应温度为200℃-350℃,气体空速为800h-1-5000h-1

的条件下进行。

78.以下将结合具体实施例,进一步阐述本发明。

79.应当理解的是,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。除非另外说明,否则所有的百分数、比率、比例、或份数按重量计。本发明中的重量体积百分比中的单位是本领域技术人员所熟知的,例如是指在100毫升的溶液中溶质的重量。

80.除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

81.实施例1

82.将50g的粒度小于50微米的χ-al2o3颗粒与12g的簇状γ-al2o3混合物浸泡于200ml的质量浓度为5%的氢氧化钠溶液中,同时进行机械搅拌10小时。将搅拌均匀的混合溶液进行过滤,获取过滤混合物。对该过滤混合物进行洗涤后,进行微波干燥30分钟,然后置于管式炉中进行焙烧,自然降温后,得到复合氧化铝催化剂。

83.其中,在进行上述焙烧时,升温速率为8℃/min,焙烧终温为500℃,终温保温时间为10小时。

84.对制备得到的复合氧化铝催化剂进行参数测量,其比表面积为253m2/g,孔径呈双峰分布,小孔的平均孔径为3.6nm,大孔的平均孔径为32nm。

85.将该实施例制备得到的复合催化剂装入固定床反应器中,通入含有so2、h2s和n2的混合气,其中h2s体积分数为5%,so2体积分数为2.5%,h2o体积分数为25%,余量为n2,气体空速为3000h-1

,在300℃的温度下进行克劳斯反应。

86.克劳斯反应0.5h后,测定固定床反应器出口气体组成,计算得到克劳斯转化率为67%。克劳斯反应10h后,测定固定床反应器出口气体组成,计算得到克劳斯转化率为66.7%。

87.实施例2

88.将50g的粒度小于50微米的χ-al2o3颗粒与8g的簇状γ-al2o3混合物浸泡于80ml的质量浓度为6%的氨水溶液中,同时进行机械搅拌24小时。将搅拌均匀的混合溶液进行过滤,获取过滤混合物。对该过滤混合物进行洗涤后,进行微波干燥10分钟,然后置于管式炉中进行焙烧,自然降温后,得到复合氧化铝催化剂。

89.其中,在进行上述焙烧时,升温速率为19℃/min,焙烧终温为490℃,终温保温时间为24小时。

90.对制备得到的复合氧化铝催化剂进行参数测量,其比表面积为264m2/g,孔径呈双峰分布,小孔的平均孔径为3.6nm,大孔的平均孔径为31nm。

91.将该实施例制备得到的复合催化剂装入固定床反应器中,通入含有so2、h2s和n2的混合气,其中h2s体积分数为5%,so2体积分数为2.5%,h2o体积分数为25%,余量为n2,气体空速为800h-1

,在200℃的温度下进行克劳斯反应。

92.克劳斯反应0.5h后,测定固定床反应器出口气体组成,计算得到克劳斯转化率为80%。克劳斯反应10h后,测定固定床反应器出口气体组成,计算得到克劳斯转化率为78%。

93.实施例3

94.将50g的粒度小于50微米的χ-al2o3颗粒与50g的簇状γ-al2o3混合物浸泡于600ml的质量浓度为1%的氨水溶液中,同时进行机械搅拌24小时。将搅拌均匀的混合溶液进行过滤,获取过滤混合物。对该过滤混合物进行洗涤后,进行微波干燥15分钟,然后置于管式炉中进行焙烧,自然降温后,得到复合氧化铝催化剂。

95.其中,在进行上述焙烧时,升温速率为10℃/min,焙烧终温为500℃,终温保温时间为12小时。

96.对制备得到的复合氧化铝催化剂进行参数测量,其比表面积为232m2/g,孔径呈双峰分布,小孔的平均孔径为3.6nm,大孔的平均孔径为32nm。

97.将该实施例制备得到的复合催化剂装入固定床反应器中,通入含有so2、h2s和n2的混合气,其中h2s体积分数为5%,so2体积分数为2.5%,h2o体积分数为25%,余量为n2,气体空速为5000h-1

,在350℃的温度下进行克劳斯反应。

98.克劳斯反应0.5h后,测定固定床反应器出口气体组成,计算得到克劳斯转化率为55%。克劳斯反应10h后,测定固定床反应器出口气体组成,计算得到克劳斯转化率为54.5%。

99.对比例1

100.本对比例采用普通商业球形氧化铝作催化剂,与实施例1进行比较。

101.首先研磨普通商业球形氧化铝(购自国药试剂集团),使其粒度小于50微米;测得比表面积为209m2/g,孔径呈单峰分布,小孔平均孔径为5.1nm,无大孔值。

102.在与实施例1相同的测试条件下,0.5h后测定反应器出口气体组成,计算得到克劳斯转化率为62%。5h后床层堵塞,难以继续进行反应。

103.对比例2

104.本对比例采用普通商业球形氧化铝作催化剂,与实施例1进行比较。

105.首先研磨普通商业球形氧化铝(购自国药试剂集团),使其粒度小于50微米;称62g重量的样品浸泡在200ml重量浓度为5%的氢氧化钠稀溶液中,同时进行机械搅拌,时间为10小时;将浸泡后的商业氧化铝颗粒过滤、洗涤,常规干燥箱120℃下干燥2h;然后放入管式炉内通风焙烧,升温速率8℃/min,至500℃保温10小时。自然降温后得到商业氧化铝催化剂。测得比表面积为223m2/g,孔径呈单峰分布,小孔平均孔径为5.0nm,无大孔值。

106.在与实施例1相同的测试条件下,0.5h后测定反应器出口气体组成,计算得到克劳斯65%。0.5h后床层堵塞,难以继续进行反应。

107.对比例3

108.本对比例采用高纯度χ-al2o3单独制成催化剂,与实施例1进行比较。

109.首先研磨χ-al2o3颗粒,使其粒度小于50微米;称62g重量的χ-al2o3,浸泡在200ml重量浓度为5%的氢氧化钠稀溶液中,同时进行机械搅拌,时间为10小时;将浸泡后的χ-al2o3颗粒过滤、洗涤、微波干燥30分钟;将沥干后的χ-al2o3颗粒放入管式炉内通风焙烧,升温速率8℃/min,至500℃保温10小时。自然降温后得到χ-al2o3催化剂。测得比表面积为271m2/g,孔径呈单峰分布,小孔平均孔径为3.6nm,无大孔值。

110.在与实施例1相同的测试条件下,0.5h后测定反应器出口气体组成,计算得到克劳斯转化率为68%。1h后床层堵塞,难以继续进行反应。

111.以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。