1.本发明涉及冷却装置、冷却装置的制造方法。

背景技术:

2.例如专利文献1所记载的冷却器通过在由第1基体形成构件和第2基体形成构件构成的基体的内部收纳翅片单元而形成。在基体的内部形成有供热介质流通的内部区域。第1基体形成构件中与内部区域相反一侧的面被设为供作为发热体的电源模块接合的第1面。另外,第2基体形成构件中与内部区域相反一侧的面被设为供电源模块接合的第2面。翅片单元通过在平板状的基板的两面形成圆柱状的翅片而构成。翅片单元通过将基板与翅片进行一体成型而构成。具体而言,翅片单元通过利用按照翅片单元的形状形成的锻造用模具对铝板和/或铜板进行热锻造而形成。并且,在第1基体形成构件及第2基体形成构件中,在内部区域侧的面涂布有硬钎料,在翅片单元中的翅片的前端面与涂布于第1基体形成构件及第2基体形成构件的硬钎料相接触的状态下,一并进行硬钎焊而形成。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2013-239675号公报

技术实现要素:

6.发明所要解决的课题

7.在形成了多个部件之后,若为了将这些部件接合而进行硬钎焊(brazing),制品整体可能会退火、强度降低。

8.本发明的目的在于提供能够不降低部件强度地进行制造的冷却装置等。

9.用于解决课题的手段

10.为了实现上述目的所完成的本发明是冷却装置,具备:散热器,其具有平板状的平板状部和从该平板状部突出的多个翅片;和壳体,其收纳所述散热器,所述散热器通过从所述多个翅片侧对该多个翅片之间的所述平板状部照射激光从而接合于所述壳体。

11.这里,也可以是,在所述平板状部与所述壳体形成有熔融部。

12.另外,也可以是,在所述平板状部、所述翅片以及所述壳体形成有熔融部。

13.另外,也可以是,所述壳体具有有底凹状的壳体主体、和覆盖该壳体主体的开口部并且在与该壳体主体相反的一侧保持发热体的罩,所述散热器接合于所述罩的与所述发热体相反的一侧的部位。

14.另外,也可以是,所述壳体具有有底凹状的壳体主体、和覆盖该壳体主体的开口部的罩,并且在该壳体主体的底部的与该罩相反的一侧保持发热体,所述散热器接合于所述壳体主体的所述底部的与所述发热体相反的一侧的部位。

15.另外,也可以是,所述翅片的与相邻的翅片相对的面以使得与该相邻的翅片之间的距离从前端部到基端部逐渐地缩小的方式相对于突出方向倾斜。

16.另外,也可以是,所述翅片在前端部具有倒角和r部中的至少任一者。

17.另外,也可以是,所述散热器由铝或铜成型。

18.另外,也可以是,所述壳体中的供所述散热器接合的部位由铝和铜中的至少任一者成型。

19.另外,也可以是,所述散热器由铝成型,所述壳体中的所述散热器所接合的部位由铝与铜的包覆材料成型,所述铝成为与该散热器接合的接合面。

20.另外,从其他观点来理解,本发明是冷却装置,具备:散热器,其具有平板状的平板状部和从该平板状部突出的多个翅片;和基座,其保持所述散热器,并且在与该散热器相反的一侧保持发热体,所述散热器通过从所述多个翅片侧对该多个翅片之间的所述平板状部照射激光从而接合于所述基座。

21.另外,从其他观点来理解,本发明是冷却装置的制造方法,通过使具有平板状的平板状部和从该平板状部突出的多个翅片的散热器、与收纳该散热器的壳体重合,从所述多个翅片侧对该多个翅片之间的所述平板状部照射激光,从而将所述散热器与所述壳体接合。

22.另外,从其他观点来理解,本发明是冷却装置的制造方法,通过使具有平板状的平板状部和从该平板状部突出的多个翅片的散热器、与保持该散热器的壳体并且在与该散热器相反的一侧保持发热体的基座重合,从所述多个翅片侧对该多个翅片之间的所述平板状部照射激光,从而将所述散热器与所述基座接合。

23.发明效果

24.根据本发明,能够提供能不降低部件强度地进行制造的冷却装置等。

附图说明

25.图1是将构成第1实施方式的冷却装置的部件分解后的图的一例。

26.图2是示出冷却装置的截面的一例的图。

27.图3是用于对散热器和罩的接合进行说明的图。

28.图4是示出焊接部的一例的图。

29.图5是示出焊接路径的一例的图。

30.图6是示出将具有波形翅片的散热器接合于罩时的焊接路径的一例的图。

31.图7是示出翅片的形状的变形例的一例的图。

32.图8是示出第2实施方式的焊接部的一例的图。

33.图9是示出第3实施方式的冷却装置的截面的一例的图。

34.图10是示出第4实施方式的冷却装置的截面的一例的图。

35.附图标记说明

36.1,2,3,4

…

冷却装置、5

…

半导体模块、10

…

散热器、11

…

平板状部、12

…

翅片、20

…

壳体、21

…

壳体主体、22

…

罩、31

…

底部、40

…

焊接部、41

…

熔融部、121

…

前端部、122

…

基端部、123

…

倒角、60

…

基座、151

…

激光头、l

…

激光

具体实施方式

37.以下,参照附图对实施方式详细地进行说明。

38.<第1实施方式>

39.图1是将构成第1实施方式的冷却装置1的部件分解后的图的一例。

40.图2是示出冷却装置1的截面的一例的图。

41.实施方式的冷却装置1具备:具有翅片12的散热器10;和壳体20,其收纳散热器10并且形成供冷却液流通的空间。冷却装置1是采用冷却液及散热器10对作为发热体的一例的半导体模块5进行冷却的液冷式冷却装置。

42.壳体20具有有底凹状的壳体主体21、覆盖壳体主体21的开口部的罩22、对壳体主体21与罩22之间进行密封的o型环23、和将壳体主体21与罩22接合的螺栓24。另外,壳体20具备使冷却液向壳体20内流入的流入管25、和使冷却液从壳体20内流出的流出管26。

43.壳体主体21及罩22的材质可以例示a6063等a6000系铝合金、铜。

44.壳体主体21具有平板状的矩形的底部31和、从底部31的周围的端部向与底部31的板面正交的方向突出的4个侧壁32。

45.在4个侧壁32中的第1侧壁321,形成有贯通第1侧壁321的第1贯通孔323。另外,在4个侧壁32中的、与第1侧壁321相对的第2侧壁322,形成有贯通第2侧壁322的第2贯通孔324。在第1贯通孔323嵌入有流入管25,在第2贯通孔324嵌入有流出管26。

46.另外,在4个侧壁32的罩22侧端面,在壳体主体21的开口部的周围形成有供o型环23嵌入的槽325,在槽325的外侧的四角分别形成有用于紧固螺栓24的内螺纹326。

47.罩22为平板状的构件。在罩22的四角分别形成有供螺栓24插通的孔221。

48.在罩22的壳体主体21侧的面即内表面222,接合有散热器10。关于其接合方法在后详述。

49.另一方面,在罩22的与内表面222相反侧的面即外表面223接合有半导体模块5。

50.这里,半导体模块5具有绝缘基板51、设置于绝缘基板51上的配线层52、和经由软钎料层54装配于配线层52的半导体元件53。另外,半导体模块5具有将来自绝缘基板51的热向冷却装置1传递的传热层55。

51.并且,半导体模块5的传热层55接合于罩22的外表面223。作为将传热层55与罩22接合的方法,可以例示硬钎焊、软钎焊、烧结(sintering)、利用树脂的粘接、利用导热膏的粘贴等。

52.散热器10具有平板状的平板状部11、和从平板状部11向与板面正交的方向突出的多个柱状的翅片12。

53.翅片12可以例示为自平板状部11突出的突出方向成为柱方向的柱状。并且,从突出方向观察翅片12时的形状(以下有时称为“截面形状”)可以例示为圆或椭圆。另外,截面形状可以例示为正方形、长方形、菱形等四边形。另外,翅片12也可以为平板状。在翅片12为平板状的情况下,既可以平行于从流入管25朝向流出管26的方向,也可以是具有相对于流入管25朝向流出管26的方向而言倾斜的部位的波浪状。

54.散热器10可以例示通过锻造而成型。另外,散热器10的材质可以例示为a1100等a1000系纯铝、铜。

55.如以上那样构成的冷却装置1与半导体模块5如以下这样进行组装。

56.首先,对罩22和半导体模块5进行硬钎焊。

57.之后,利用激光焊将接合有半导体模块5的罩22与散热器10接合。关于该接合在后

详述。

58.接着,将接合有散热器10的罩22以半导体模块5位于外部、而散热器10被收纳于壳体20内部的方式覆盖于壳体主体21,用罩22覆盖壳体主体21的开口部。在将罩22覆盖于壳体主体21时,预先将o型环23嵌入于形成在壳体主体21的槽325。

59.在将罩22覆盖于壳体主体21之后,将插通于在罩22形成的孔221的螺栓24紧固于在壳体主体21形成的内螺纹326。

60.由此,在由散热器10与壳体主体21的凹部34之间围成的空间形成供冷却液流通的流通空间35。流通空间35由o型环23密封。

61.接下来,对将散热器10接合于罩22的方法进行说明。

62.图3是用于对散热器10与罩22的接合进行说明的图。

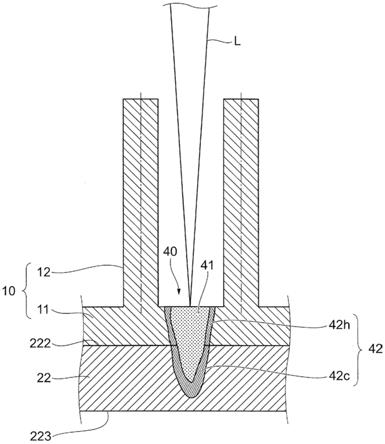

63.图4是示出焊接部40的一例的图。

64.如图3所示,以散热器10的平板状部11以接触方式载置在罩22上的方式,使罩22与散热器10重合。然后,由激光装置150的激光头151从散热器10的多个翅片12侧对多个翅片12之间的平板状部11照射激光l。然后,使激光头151沿着多个翅片12之间的间隙的形状移动,从而连续地照射激光l。

65.当对散热器10的平板状部11照射激光l时,激光l的能量转换成热,由此散热器10的平板状部11与罩22的母材自身熔融,之后被急速冷却。由于该急速加热/急速冷却而在焊接部40发生组织变化,焊接部40由熔化而后凝固的熔融部41、和由于焊接热而发生了组织变化的热影响区42构成。热影响区42由平板状部11的热影响区42h、和罩22的热影响区42c构成。

66.并且,在本实施方式中,以使熔融部41不贯通罩22的方式实施激光焊。这是为了抑制由于熔融部41贯通罩22而导致在罩22的半导体模块5所接合的外表面223产生凹凸。为了以使熔融部41不贯通罩22的方式进行激光焊,对每单位时间的能量密度进行调整即可。随着每单位时间的能量密度变大,将成型更深的熔融部41,因此使每单位时间的能量密度比贯通罩22时的每单位时间的能量密度小。为了减小每单位时间的能量密度,增大激光头151的移动速度即可。另外,为了减小每单位时间的能量密度,减小激光输出即可。故而,通过采用增大激光头151的移动速度和减小激光输出中的至少任一方法,从而能够以熔融部41不贯通罩22的方式实施激光焊。

67.在如以上那样构成的冷却装置1中,具备:散热器10,其具有平板状的平板状部11和从平板状部11突出的多个翅片12;和壳体20,其收纳散热器10,并且形成作为供冷却液流通的空间的一例的流通空间35,通过从多个翅片12侧对多个翅片12之间的平板状部11照射激光l,从而散热器10被接合于壳体20。由此,例如与散热器10和壳体20通过硬钎焊而接合的构成相比较,由于不会发生在进行硬钎焊时冷却装置1整体退火,所以可抑制由于退火导致壳体主体21和/或罩22的强度降低的情况。另外,通过从散热器10的翅片12侧照射激光l而使散热器10与壳体20接合,所以与通过从壳体20侧照射激光l而使散热器10与壳体20接合的构成相比,可抑制在壳体20形成凹凸的情况。

68.这里,壳体20具有有底凹状的壳体主体21、和覆盖壳体主体21的开口部并且在与壳体主体21相反的一侧保持半导体模块5的罩22,散热器10接合于罩22的作为与半导体模块5相反一侧的部位的一例的内表面222。通过从散热器10的翅片12侧照射激光l,可抑制由

于在罩22的保持半导体模块5的部位形成焊接部而导致在该部位的表面产生凹凸的情况。例如,在为了将散热器10与罩22接合而对罩22的外表面223照射激光l的情况下,在罩22的外表面223形成焊接部而形成凹凸。当由于该凹凸使得罩22与半导体模块5之间的间隙变大时,可能无法将来自半导体模块5的热高效地向罩22传递、冷却性能恶化。另外,在作为传热层5使用例如导热膏的情况下,需要增多用于填埋罩22与半导体模块5之间的间隙的导热膏的量。另外,为了防止这些情况,若为了消除在罩22的外表面223形成的焊接部的凹凸而形成平面而进行切削加工,则制造工时增加因而制造成本升高。在上述实施方式的冷却装置1中,在罩22的保持半导体模块5的部位的表面不易产生凹凸,所以可抑制上述的、由于产生凹凸而导致冷却性能恶化、成本增大的情况。

69.图5是示出焊接路径的一例的图。

70.如图5所示,以在截面形状为菱形的多个翅片12中的、所有相邻的翅片12之间形成焊接部40的方式照射激光l。另外,在照射激光l时,以在同一方向上往复运动的方式使激光头151移动。例如,对使激光头151在从图5的左下朝向右上的第1方向m1上移动地进行照射、和在从右上朝向左下的第2方向m2上移动地进行照射的操作进行重复。并且,在到达了右端部的情况下,对使激光头151在从右下朝向左上的第3方向m3上移动地进行照射、和在从左上朝向右下的第4方向m4上移动地进行照射的操作进行重复。

71.由此,能够迅速且高精度地成型焊接部40。

72.图6是示出将具有波形翅片12的散热器10接合于罩22时的焊接路径的一例的图。

73.即使翅片12为波形状,也以在多个翅片12中的、所有相邻的翅片12之间形成焊接部40的方式照射激光l。例如,对使激光头151在从图6的左朝向右的第5方向m5上移动地进行照射、和在从右朝向左的第6方向m6上移动地进行照射的操作进行重复。

74.由此,能够迅速且高精度地成型焊接部40。

75.(关于散热器10与罩22的材质)

76.散热器10与罩22的材质可以例示为以下所述这样。

77.即,可例示散热器10与罩22的材质相同、皆为铜、铝的情况。另外,可例示散热器10与罩22的材质不同、任一方为铜而另一方为铝的情况。例如,散热器10为铝、罩22为铜,由此能够容易地通过锻造对散热器10进行成型,并且能够提高罩22的导热性,所以能够提高冷却装置1的冷却性能。

78.另外,也可以是,散热器10由铝成型,罩22由铝成为与散热器10的接合面的、铝与铜的包覆材料成型。由此,能够容易地通过锻造对散热器10进行成型,并且罩22中的散热器10供接合的部位与散热器10一样为铝,所以能够通过激光焊容易地进行接合。另外,罩22中的半导体模块5供接合的部位为铜,因此能够使来自半导体模块5的热急速向散热器10传递,所以能够提高冷却装置1的冷却性能。

79.(关于翅片12的形状的变形例)

80.图7是示出翅片12的形状的变形例的一例的图。

81.如图7所示,翅片12可以形成为如下:翅片12的与相邻的翅片12相对的面以使得与相邻的翅片12之间的距离从前端部121到基端部122逐渐地缩小的方式相对于突出方向倾斜。由此,可抑制照射到相邻的翅片12之间的激光l照到翅片12的情况。

82.另外,如图7所示,翅片12可以在前端部121具有倒角123。由此,可抑制照射到相邻

的翅片12之间的激光l照到前端部121的情况。需要说明的是,翅片12也可以取代倒角123而具有翅片12的前端部121的角部变圆而得到的r部。即使是r部,仍可抑制激光l照到前端部121的情况。另外,翅片12也可以在倒角123的角部具有r部。

83.<第2实施方式>

84.第2实施方式的冷却装置2相对于第1实施方式的冷却装置1而言在焊接部40的形状方面不同。以下,对与第1实施方式不同的点进行说明。对在第1实施方式和第2实施方式中具有相同功能的部分使用相同的附图标记,省略其详细说明。

85.图8是示出第2实施方式的焊接部240的一例的图。

86.就第2实施方式的焊接部240而言,在平板状部11、翅片12的基端部122以及罩22形成有熔融部241,这一点不同于第1实施方式,第1实施方式中焊接部40在翅片12未形成熔融部41。换言之,以在平板状部11、翅片12的基端部122以及罩22形成熔融部241的方式进行激光焊。为了以熔融部241也形成于翅片12的基端部122的方式进行激光焊,相比于第1实施方式的焊接部40的形成,增大每单位时间的能量密度即可。为了增大每单位时间的能量密度,减小激光头151的移动速度即可。另外,为了增大每单位时间的能量密度,增大激光输出即可。故而,通过采用减小激光头151的移动速度和增大激光输出中的至少任一方法,能够以熔融部241也形成于翅片12的基端部122的方式实施激光焊。

87.并且,通过像这样在翅片12的基端部122也形成有熔融部241,与在翅片12的基端部122未形成熔融部的熔融部41相比较,能够增大散热器10与罩22的接合界面处的熔融部241的宽度w。结果,能够提高散热器10与罩22之间的导热性,所以能够提高冷却性能。

88.<第3实施方式>

89.第3实施方式的冷却装置3相对于第1实施方式的冷却装置1而言在散热器10接合于壳体主体21这一方面不同。以下,关于与第1实施方式不同的点进行说明。对在第1实施方式和第3实施方式中具有相同功能的部分使用相同的附图标记,省略其详细说明。

90.图9是示出第3实施方式的冷却装置3的截面的一例的图。

91.在冷却装置3中,在壳体主体21的底部31的与罩22相反的一侧接合有半导体模块5。并且,散热器10接合于壳体主体21的底部31中的作为与半导体模块5相反的一侧的部位即底面311。

92.关于将散热器10与壳体主体21接合的方法,其与利用图3说明了的将散热器10与罩22接合的方法相同。也即,以散热器10的平板状部11以接触的方式载置于壳体主体21的底面311上的方式,使壳体主体21与散热器10重合。并且,从散热器10的多个翅片12侧对多个翅片12之间的平板状部11照射激光l。

93.并且,在本实施方式中,以通过照射激光l所成型的熔融部不贯通壳体主体21的方式实施激光焊。这是为了抑制由于熔融部贯通壳体主体21而导致在壳体主体21供半导体模块5接合的外表面211产生凹凸的情况。

94.另外,第3实施方式的熔融部既可以与第1实施方式的熔融部41同样、即形成于散热器10的平板状部11和壳体主体21,也可以与第2实施方式的熔融部241同样、即形成于散热器10的平板状部11、翅片12的基端部122以及壳体主体21。

95.并且,如以上那样构成的冷却装置3与半导体模块5可如下进行组装。

96.首先,对半导体模块5与壳体主体21进行硬钎焊。

97.之后,通过激光焊将接合有半导体模块5的壳体主体21与散热器10接合。

98.接着,将罩22覆盖于壳体主体21,将插通于在罩22形成的孔221的螺栓24紧固于在壳体主体21形成的内螺纹326。在将罩22覆盖于壳体主体21时,预先将o型环23嵌入于在壳体主体21形成的槽325。

99.通过这样构成的冷却装置3,与散热器10和壳体主体21通过硬钎焊而接合的构成相比较,由于不会发生在进行硬钎焊时冷却装置3整体退火,所以可抑制由于退火而导致壳体主体21和/或罩22的强度降低的情况。另外,由于通过从散热器10的翅片12侧照射激光l而使散热器10与壳体主体21接合,与通过从壳体主体21侧照射激光l而使散热器10与壳体主体21接合的构成相比,可抑制在壳体主体21的外表面211形成凹凸的情况。也即,在冷却装置3中,在壳体主体21的作为保持半导体模块5的部位的表面即外表面211不易产生凹凸,所以可抑制上述的、由于产生凹凸而导致冷却性能恶化、成本增大的情况。

100.<第4实施方式>

101.第4实施方式的冷却装置4为使用空气及散热器10对作为发热体的一例的半导体模块5进行冷却的空冷式的冷却装置,这一点与第1实施方式的冷却装置1不同。以下,对于与第1实施方式不同的点进行说明。对在第1实施方式和第4实施方式中具有相同功能的部分使用相同的附图标记,省略其详细说明。

102.图10是示出第4实施方式的冷却装置4的截面的一例的图。

103.冷却装置4具备散热器10、和保持散热器10的基座60。

104.基座60为平板状的部件。在基座60上,例如在四角形成有供螺栓64插通的孔60h,所述螺栓64用于安装于要装配冷却装置4的制品。

105.并且,在基座60,与第1实施方式的罩22同样,在作为一方的面的第1面61接合有散热器10,在作为另一方的面的第2面62接合有半导体模块5。

106.将半导体模块5接合于基座60的方法与第1实施方式的将半导体模块5接合于罩22的方法相同。

107.另外,将散热器10接合于基座60的方法与第1实施方式的将散热器10接合于罩22的方法相同。也即,以散热器10的平板状部11接触地载置于基座60的第1面61上的方式,使基座60与散热器10重合。并且,从散热器10的多个翅片12侧对多个翅片12之间的平板状部11照射激光l。

108.并且,在本实施方式中,以通过照射激光l所成型的熔融部不贯通基座60的方式实施激光焊。这是为了抑制由于熔融部贯通基座60而导致在基座60的供半导体模块5接合的第2面62产生凹凸的情况。

109.另外,第4实施方式的熔融部既可以与第1实施方式的熔融部41同样、形成于散热器10的平板状部11和基座60,也可以与第2实施方式的熔融部241同样、形成于散热器10的平板状部11、翅片12的基端部122以及基座60。

110.通过这样构成的冷却装置4,与散热器10和基座60通过硬钎焊而接合的构成相比较,由于不会发生在进行硬钎焊时冷却装置4整体退火,所以可抑制由于退火而导致基座60的强度降低的情况。另外,由于通过从散热器10的翅片12侧照射激光l而使散热器10与基座60接合,与通过从基座60侧照射激光l而使散热器10与基座60接合的构成相比,可抑制在基座60的第2面62形成凹凸的情况。也即,在冷却装置4中,在基座60的作为保持半导体模块5

的部位的表面即第2面62不易产生凹凸,所以可抑制上述的、由于产生凹凸而导致冷却性能恶化、成本增大的情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。