1.本发明是关于一种微型组件、微型组件转移装置及一种微型组件转移方法。

背景技术:

2.随科技的发展,包括半导体组件、发光二极管晶粒或微型发光二极管晶粒等微型组件,均已大量被应用在各种电子装置上。其中,发光二极管具备主动发光、高亮度、节省能源等优点,因此已经广泛地被应用于照明、显示器、投影机等技术领域中,且微发光二极管显示器(micro led display)已逐渐成为新一代的显示技术。惟,一个高密度(fhd:full high density)的显示器具有1920行x 1080列大约200万个画素,每一个画素还要再分为红、绿、蓝三个次素画(sub pixel),因此一个高密度发光二极管显示器(fhd led display)总共有大约600万个led晶粒(die),要将600万个比人类的头发直径还小的晶粒切割后黏贴在显示器面板的基板上,其关键技术在于如何将大量的微型发光二极管精确地转移至显示器面板的基板上。

3.此外,为因应目前尺寸微小化以及将具有不同特性的组件整合至单一电子装置的趋势,因而大幅提高制作的困难,如何移转大量尺寸微小化的微型组件到目标载板上以达到快速封装、高积集度、缩小封装模块尺寸、增加出线脚位数(pad number)的微型组件转移方法乃是一重大课题。

4.有鉴于此,一种可将大量的微型组件精确地转移至一目标载板的微型组件转移装置以及利用此微型组件转移装置的微型组件转移方法乃业界所殷切期盼。

技术实现要素:

5.本发明公开一种微型组件,其特征在于,包括相对的一接合面及一磁吸面,其中前述接合面包含一个或一个以上的接合垫,且前述磁吸面包含一个或一个以上的磁吸层。

6.前述微型组件为半导体组件、发光二极管晶粒或微型发光二极管晶粒。

7.前述微型组件,前述磁吸层包括一磁性物质层,且前述磁性物质层的材料选自含有至少铁、钴、镍其中之一或其合金的金属材料。

8.本发明还公开一种微型组件转移装置,其特征在于,包括:一第一磁铁,具有相对的一第一端与一第二端;一第一磁吸板,设置于前述第一磁铁下方,前述第一磁吸板具有彼此相对的第一、第二表面,其中前述第一磁吸板的前述第一表面与前述第一磁铁的第一端连接,且前述第一磁吸板的前述第二表面还具有一个或一个以上的微型组件对准区域,且每一前述微型组件对准区域均包含一个或一个以上突出于前述第二表面的磁吸头;以及一绝缘层,包覆前述第一磁吸板,且使每一前述微型组件对准区域中的前述磁吸头部分露出前述绝缘层表面。

9.前述微型组件转移装置,前述绝缘层中还包括一磁力阻绝层,形成于临近前述第一磁吸板的前述第二表面且距离d的处(d》0),且前述磁力阻绝层围绕每一前述微型组件对准区域中的前述磁吸头。

10.前述微型组件转移装置,还包括一第二磁铁及一第二磁吸板,前述第二磁铁具有相对的一第三端与一第四端,前述第二磁吸板与前述第二磁铁的前述第三端连接,且前述第二磁吸板乃设置于前述第一磁吸板下方。

11.本发明还公开一种微型组件转移方法,其特征在于,其步骤包括:提供一前述微型组件转移装置;提供一暂时性载板,前述暂时性载板具有彼此相对的第三、第四表面,前述第三表面形成有一个或一个以上前述微型组件,且藉由每一前述微型组件的前述接合面使每一前述微型组件被放置于前述暂时性载板的前述第三表面;提供一目标载板,前述目标载板具有彼此相对的第五、第六表面,前述第五表面包括有一个或一个以上微型组件固定处,且每一前述微型组件固定处表面均形成有一导电接合层;将前述暂时性载板移入前述微型组件转移装置中,使前述暂时性载板位在前述第一磁吸板下方且前述暂时性载板的前述第三表面面向前述第一磁吸板的前述第二表面,且位在每一前述微型组件的前述磁吸面的前述磁吸层乃面对前述微型组件对准区域;控制前述微型组件转移装置的前述第一磁铁的磁力强度,使每一前述微型组件可藉由位在前述磁吸面的前述磁吸层被其所面对的其中一前述微型组件对准区域内的前述磁吸头吸附,进而脱离前述暂时性载板的前述第三表面;将前述暂时性载板移出前述微型组件转移装置,并将前述目标载板移入前述微型组件转移装置中,使前述目标载板位在前述第一磁吸板下方且前述目标载板的前述第五表面面向前述第一磁吸板的前述第二表面,并使位在前述目标载板的前述第五表面的每一前述微型组件固定处分别对准位在前述第一磁吸板的前述第二表面的每一前述微型组件对准区域;使前述第一磁吸板与前述目标载板对接,并使每一前述微型组件对准区域所吸附的每一前述微型组件藉由前述接合面上的前述接合垫分别与位在前述目标载板的前述第五表面上的每一前述微型组件固定处表面的前述导电接合层接触;以及施一热处理,使得每一前述微型组件藉由前述接合面上的前述接合垫与每一前述微型组件固定处表面的前述导电接合层接合,然后自每一前述微型组件对准区域脱离,并分别被固定于前述目标载板的前述第五表面的每一前述微型组件固定处,完成前述微型组件自前述暂时性载板被转移至前述目标载板的工艺。

12.前述微型组件转移方法,将前述暂时性载板移入前述微型组件转移装置中的步骤前,还包括一剥离步骤,使前述微型组件被剥离前述暂时性载板的前述第三表面。

13.前述微型组件转移方法,前述剥离步骤为激光剥离或紫外光剥离。

14.前述微型组件转移方法,还可藉由控制前述暂时性载板与前述第一磁吸板的距离,及/或藉由在前述第二磁吸板上加覆一阻磁材料,使前述暂时性载板上的前述微型组件感受到来自前述第一磁吸板的磁力大于来自前述第二磁吸板的磁力。

15.本发明还公开另一种微型组件转移装置,其特征在于,包括:一第一磁铁,具有相对的一第一端与一第二端;一第一磁吸板,设置于前述第一磁铁下方,前述第一磁吸板具有彼此相对的第一、第二表面,其中前述第一磁吸板的前述第一表面与前述第一磁铁的第一端连接,且前述第一磁吸板的前述第二表面还具有一个或一个以上的微型组件对准区域;以及一绝缘层,包覆前述第一磁吸板,且每一前述微型组件对准区域中的前述绝缘层邻近前述第一磁吸板的前述第二表面处还包括一个或一个以上露出前述第一磁吸板的前述第二表面的磁吸定位孔。

16.前述另一种微型组件转移装置,还包括一磁力阻绝层,形成于临近前述第一磁吸

板的前述第二表面且距离d的处(d》0),且前述磁力阻绝层围绕每一前述微型组件对准区域中的前述磁吸定位孔。

17.前述另一种微型组件转移装置,还包括一第二磁铁及一第二磁吸板,前述第二磁铁具有相对的一第三端与一第四端,前述第二磁吸板与前述第二磁铁的前述第三端连接,且前述第二磁吸板乃设置于前述第一磁吸板下方。

18.本发明还公开另一种微型组件转移方法,其步骤包括:提供一前述另一种微型组件转移装置;提供一暂时性载板,前述暂时性载板具有彼此相对的第三、第四表面,前述第三表面形成有一个或一个以上前述微型组件,且藉由每一前述微型组件的前述接合面使每一前述微型组件被放置于前述暂时性载板的前述第三表面;提供一目标载板,前述目标载板具有彼此相对的第五、第六表面,前述第五表面包括有一个或一个以上微型组件固定处,且每一前述微型组件固定处表面均形成有一导电接合层;将前述暂时性载板移入前述微型组件转移装置中,使前述暂时性载板位在前述第一磁吸板下方且前述暂时性载板的前述第三表面面向前述第一磁吸板的前述第二表面,且位在每一前述微型组件的前述磁吸面的前述磁吸层乃面对前述微型组件对准区域;控制前述微型组件转移装置的前述第一磁铁的磁力强度,使每一前述微型组件可藉由位在前述磁吸面的前述磁吸层被其所面对的其中一前述微型组件对准区域内的前述磁吸定位孔吸附,进而脱离前述暂时性载板的前述第三表面;将前述暂时性载板移出前述微型组件转移装置,并将前述目标载板移入前述微型组件转移装置中,使前述目标载板位在前述第一磁吸板下方且前述目标载板的前述第五表面面向前述第一磁吸板的前述第二表面,并使位在前述目标载板的前述第五表面的每一前述微型组件固定处分别对准位在前述第一磁吸板的前述第二表面的每一前述微型组件对准区域;使前述第一磁吸板与前述目标载板对接,并使每一前述微型组件对准区域所吸附的每一前述微型组件藉由前述接合面上的前述接合垫分别与位在前述目标载板的前述第五表面上的每一前述微型组件固定处表面的前述导电接合层接触;以及施一热处理,使得每一前述微型组件藉由前述接合面上的前述接合垫与每一前述微型组件固定处表面的前述导电接合层接合,然后自每一前述微型组件对准区域脱离,并分别被固定于前述目标载板的前述第五表面的每一前述微型组件固定处,完成前述微型组件自前述暂时性载板被转移至前述目标载板的工艺。

19.如前所述另一种微型组件转移方法,将前述暂时性载板移入前述微型组件转移装置中的步骤前,还包括一剥离步骤,使前述微型组件被剥离前述暂时性载板的前述第三表面。

20.如前所述另一种微型组件转移方法,前述剥离步骤为激光剥离或紫外光剥离。

21.如前所述另一种微型组件转移方法,还可藉由控制前述暂时性载板与前述第一磁吸板的距离,及/或藉由在前述第二磁吸板上加覆一阻磁材料,使前述暂时性载板上的前述微型组件感受到来自前述第一磁吸板的磁力大于来自前述第二磁吸板的磁力。

附图说明

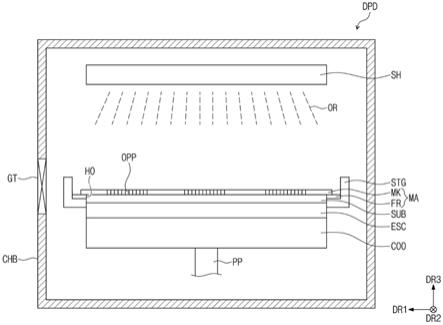

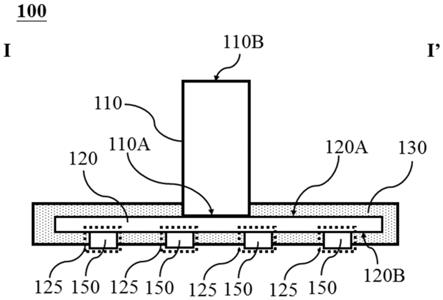

22.图1a~1c所绘示者分别为适用于根据发明实施例一的微型组件转移方法的微型组件转移装置100的剖视图、俯视图以及仰视图。

23.图2a所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图。

24.图2b~2c为沿图2a的剖面线ii-ii’所绘示的表面具有多个待转移微型组件30的暂时性载板20的剖视图。

25.图3a所绘示者为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图。

26.图3b为沿图3a的剖面线iii-iii’所绘示的表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的剖视图,

27.图4a~4f所绘示者为根据发明实施例一的微型组件转移方法的剖视工艺。

28.图5a~5c所绘示者分别为适用于根据发明实施例二的微型组件转移方法的微型组件转移装置200的剖视图、俯视图以及仰视图。

29.图6a~6f所绘示者为根据发明实施例二的微型组件转移方法的剖视工艺。

30.图7a~7c所绘示者分别为适用于根据发明实施例三的微型组件转移方法的微型组件转移装置300的剖视图、俯视图以及仰视图。

31.图8a~8f所绘示者为根据发明实施例三的微型组件转移方法的剖视工艺。

32.图9a~9c所绘示者分别为适用于根据发明实施例四的微型组件转移方法的微型组件转移装置400的剖视图、俯视图以及仰视图。

33.图10a~10f所绘示者为根据发明实施例四的微型组件转移方法的剖视工艺。

34.图11所绘示者分别为适用于根据发明实施例五的微型组件转移方法的微型组件转移装置500的剖视图、俯视图以及仰视图。

35.图12a~12f所绘示者为根据发明实施例五的微型组件转移方法的剖视工艺。

36.图13所绘示者分别为适用于根据发明实施例六的微型组件转移方法的微型组件转移装置600的剖视图、俯视图以及仰视图。

37.图14a~14f所绘示者为根据发明实施例六的微型组件转移方法的剖视工艺。

38.图15所绘示者分别为适用于根据发明实施例七的微型组件转移方法的微型组件转移装置700的剖视图、俯视图以及仰视图。

39.图16a~16f所绘示者为根据发明实施例七的微型组件转移方法的剖视工艺。

40.图17所绘示者分别为适用于根据发明实施例八的微型组件转移方法的微型组件转移装置800的剖视图、俯视图以及仰视图。

41.图18a~18f所绘示者为根据发明实施例八的微型组件转移方法的剖视工艺。

42.图19a~19c所绘示者分别为适用于根据发明实施例九的微型组件转移方法的微型组件转移装置900的剖视图、俯视图以及仰视图。

43.图20a所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图。

44.图20b为沿图20a的剖面线v-v’所绘示的表面具有多个待转移微型组件35的暂时性载板20的剖视图。

45.图21a所绘示者为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图。

46.图21b为沿图21a的剖面线vi-vi’所绘示的表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的剖视图,

47.图22a~22f所绘示者为根据发明实施例九的微型组件转移方法的剖视工艺。

48.图23a~23c所绘示者分别为适用于根据发明实施例十的微型组件转移方法的微型组件转移装置1000的剖视图、俯视图以及仰视图。

49.图24a~24f所绘示者为根据发明实施例十的微型组件转移方法的剖视工艺。

50.图25a~25c所绘示者分别为适用于根据发明实施例十一的微型组件转移方法的微型组件转移装置1100的剖视图、俯视图以及仰视图。

51.图26a~26f所绘示者为根据发明实施例十一的微型组件转移方法的剖视工艺。

52.图27a~27c所绘示者分别为适用于根据发明实施例十二的微型组件转移方法的微型组件转移装置1200的剖视图、俯视图以及仰视图。

53.图28a~28f所绘示者为根据发明实施例十二的微型组件转移方法的剖视工艺。

54.图29所绘示者分别为适用于根据发明实施例十三的微型组件转移方法的微型组件转移装置1300的剖视图、俯视图以及仰视图。

55.图30a~30f所绘示者为根据发明实施例十三的微型组件转移方法的剖视工艺。

56.图31所绘示者分别为适用于根据发明实施例十四的微型组件转移方法的微型组件转移装置1400的剖视图、俯视图以及仰视图。

57.图32a~32f所绘示者为根据发明实施例十四的微型组件转移方法的剖视工艺。

58.图33所绘示者分别为适用于根据发明实施例十五的微型组件转移方法的微型组件转移装置1500的剖视图、俯视图以及仰视图。

59.图34a~34f所绘示者为根据发明实施例十五的微型组件转移方法的剖视工艺。

60.图35所绘示者分别为适用于根据发明实施例十六的微型组件转移方法的微型组件转移装置1600的剖视图、俯视图以及仰视图。

61.图36a~36f所绘示者为根据发明实施例十六的微型组件转移方法的剖视工艺。

62.其中,附图中符号的简单说明如下:

63.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

暂时性载板

64.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一磁铁

65.20a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三表面

66.110a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一端

67.20b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四表面

68.110b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二端

69.30、35

ꢀꢀꢀꢀꢀꢀꢀ

微型组件

70.115

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二磁铁

71.30a、35a

ꢀꢀꢀꢀꢀ

接合面

72.115a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三端

73.30b、35b

ꢀꢀꢀꢀꢀ

磁吸面

74.115b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四端

75.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁吸层

76.120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一磁吸板

77.50a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下金属层

78.20a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一表面

79.50b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁吸物质层

80.120a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一表面

81.120b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二表面

82.50c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上金属层

83.125、125

’ꢀꢀꢀ

微型组件对准区域

84.60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

目标载板

85.130

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘层

86.60a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五表面

87.140

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁力阻绝层

88.60b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第六表面

89.150

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁吸头

90.70、70

’ꢀꢀꢀꢀꢀ

微型组件固定处

91.160

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二磁吸板

92.80、80

’ꢀꢀꢀꢀ

导电接合层

93.250

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁吸定位孔

94.100~1600

ꢀꢀꢀꢀ

微型组件转移装置

95.d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一磁吸板的第二表面与磁力阻绝层之间的距离

具体实施方式

96.为了使本发明揭示内容的叙述还加详尽与完备,下文针对了本发明的实施态样与具体实施例提出了说明性的描述;但这并非实施或运用本发明具体实施例的唯一形式。以下所揭露的各实施例,在有益的情形下可相互组合或取代,也可在一实施例中附加其他的实施例,而无须进一步的记载或说明。

97.在以下描述中,将详细叙述许多特定细节以使读者能够充分理解以下的实施例。然而,可在无此等特定细节的情况下实践本发明的实施例。在其他情况下,为简化图式,熟知的结构与装置仅示意性地绘示于图中。

98.实施例

99.实施例一

100.请参阅图1a~1c,其绘示者分别为适用于根据发明实施例一的微型组件转移方法的微型组件转移装置100的剖视图、俯视图以及仰视图,其中图1a为沿图1b的剖面线i-i’所绘示的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图4a~4f,其所绘示的是根据本发明实施例一的微型组件转移方法的剖面工艺。

101.首先,提供一如图1a~1c所示的微型组件转移装置100,前述微型组件转移装置100包括:一第一磁铁110,具有相对的一第一端110a与一第二端110b;一第一磁吸板120,设置于前述第一磁铁110下方,前述第一磁吸板120具有彼此相对的第一、第二表面120a、120b,其中前述第一磁吸板120的前述第一表面120a与前述第一磁铁110的第一端110a连接,且前述第一磁吸板120的前述第二表面120b还具有多个彼此互相间隔的微型组件对准区域125,且每一前述多个微型组件对准区域125均包含一个突出于前述第二表面的磁吸头

150;及一绝缘层130,包覆前述第一磁吸板120,且使每一前述多个微型组件对准区域125中的前述磁吸头150部分露出前述绝缘层130表面。第一磁铁可为永久磁铁或电磁铁。

102.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

103.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

104.接着,如图4a所示,将前述暂时性载板20移入前述微型组件转移装置100中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置100中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

105.接着,如图4b所示,控制前述微型组件转移装置100的前述第一磁铁110的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,进而如图4c所示般脱离前述暂时性载板20的前述第三表面20a。

106.接着,如图4d所示,将前述暂时性载板20移出前述微型组件转移装置100,并将前述目标载板60移入前述微型组件转移装置100中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

107.然后,如图4e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

108.最后,如图4f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上

的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

109.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80还稳固地接合。

110.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

111.实施例二

112.请参阅图5a~5c,其绘示者分别为适用于根据发明实施例二的微型组件转移方法的微型组件转移装置200的剖视图、俯视图以及仰视图,其中图5a为沿图5b的剖面线i-i’所绘示的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图6a~6f,其所绘示的是根据本发明实施例二的微型组件转移方法的剖面工艺。

113.首先,提供一如图5a~5c所示的微型组件转移装置200,前述微型组件转移装置200的构造大抵与如图1a~1c所示的微型组件转移装置100相似,在此不再赘述,惟一差异处在于如图5a~5c所示的微型组件转移装置200的前述绝缘层130中还包括一磁力阻绝层140,形成于临近前述第一磁吸板120的前述第二表面120b且距离d处(d》0),且前述磁力阻绝层140围绕每一前述多个微型组件对准区域125中的磁吸头150。

114.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

115.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

116.接着,如图6a所示,将前述暂时性载板20移入前述微型组件转移装置200中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面

向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置200中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

117.接着,如图6b所示,控制前述微型组件转移装置200的前述第一磁铁110的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,进而如图6c所示般脱离前述暂时性载板20的前述第三表面20a。

118.接着,如图6d所示,将前述暂时性载板20移出前述微型组件转移装置200,并将前述目标载板60移入前述微型组件转移装置200中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

119.然后,如图6e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

120.最后,如图6f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

121.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80还稳固地接合。

122.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

123.实施例三

124.请参阅图7a~7c,其绘示者分别为适用于根据发明实施例三的微型组件转移方法的微型组件转移装置300的剖视图、俯视图以及仰视图,其中图7a为沿图7b的剖面线i-i’所绘示的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图8a~8f,其所绘示的是根据本发明实施例三的微型组件转移方法的剖面工艺。

125.首先,提供一如图7a~7c所示的微型组件转移装置300,前述微型组件转移装置300包括:一第一磁铁110,具有相对的一第一端110a与一第二端110b;一第一磁吸板120,设置于前述第一磁铁110下方,前述第一磁吸板120具有彼此相对的第一、第二表面120a、120b,其中前述第一磁吸板120的前述第一表面120a与前述第一磁铁110的第一端110a连接,且前述第一磁吸板120的前述第二表面120b还具有多个彼此互相间隔的微型组件对准区域125;及一绝缘层130,包覆前述第一磁吸板120,且每一前述多个微型组件对准区域125中的前述绝缘层130邻近前述第一磁吸板120的前述第二表面120b处还包括一个露出前述第一磁吸板120的前述第二表面120b的磁吸定位孔250。第一磁铁110可为永久磁铁或电磁铁。此外,在根据本发明的其它实施例中,每一前述多个微型组件对准区域125中的前述绝缘层130邻近前述第一磁吸板120的前述第二表面120b处还可视需要包括一个以上露出前述第一磁吸板120的前述第二表面120b的磁吸定位孔250。

126.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

127.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

128.接着,如图8a所示,将前述暂时性载板20移入前述微型组件转移装置300中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置300中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

129.接着,如图8b所示,控制前述微型组件转移装置300的前述第一磁铁110的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,进而如图8c所示般脱离前述暂时性载板20的前述第三表面20a。

130.接着,如图8d所示,将前述暂时性载板20移出前述微型组件转移装置300,并将前述目标载板60移入前述微型组件转移装置300中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面

120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

131.然后,如图8e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

132.最后,如图8f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

133.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80还稳固地接合。

134.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

135.实施例四

136.请参阅图9a~9c,其绘示者分别为适用于根据发明实施例四的微型组件转移方法的微型组件转移装置400的剖视图、俯视图以及仰视图,其中图9a为沿图9b的剖面线i-i’所绘示的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图10a~10f,其所绘示的是根据本发明实施例四的微型组件转移方法的剖面工艺。

137.首先,提供一如图9a~9c所示的微型组件转移装置400,前述微型组件转移装置400的构造大抵与如图7a~7c所示的微型组件转移装置300相似,在此不再赘述,惟一差异处在于如图9a~9c所示的微型组件转移装置400的前述绝缘层130中还包括一磁力阻绝层140,形成于临近前述第一磁吸板120的前述第二表面120b且距离d的处(d》0),且前述磁力阻绝层140围绕每一前述多个微型组件对准区域125内的磁吸定位孔250。

138.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理

沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

139.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

140.接着,如图10a所示,将前述暂时性载板20移入前述微型组件转移装置400中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置400中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

141.接着,如图10b所示,控制前述微型组件转移装置400的前述第一磁铁110的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,进而如图10c所示般脱离前述暂时性载板20的前述第三表面20a。

142.接着,如图10d所示,将前述暂时性载板20移出前述微型组件转移装置400,并将前述目标载板60移入前述微型组件转移装置400中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

143.然后,如图10e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

144.最后,如图10f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

145.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80还稳固地接合。

146.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔

250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

147.实施例五

148.请参阅图11,其绘示者分别为适用于根据发明实施例五的微型组件转移方法的微型组件转移装置500的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图12a~12f,其所绘示的是根据本发明实施例五的微型组件转移方法的剖面工艺。

149.首先,提供一如图11所示的微型组件转移装置500,前述微型组件转移装置500的构造大抵与如图1a~1c所示的微型组件转移装置100相似,在此不再赘述,惟一差异处在于如图11所示的微型组件转移装置500还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

150.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

151.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

152.接着,如图12a所示,将前述暂时性载板20移入前述微型组件转移装置500中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置500中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

153.接着,如图12b所示,控制前述微型组件转移装置500的前述第一磁铁110与前述第二磁铁115的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,进而如

图12c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置500乃藉由藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件30的前述磁吸面30b的前述磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述磁吸头150吸附。

154.接着,如图12d所示,将前述暂时性载板20移出前述微型组件转移装置500,并将前述目标载板60移入前述微型组件转移装置500中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

155.然后,如图12e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

156.然后,如图12f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

157.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80更稳固地接合。

158.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

159.实施例六

160.请参阅图13,其绘示者分别为适用于根据发明实施例六的微型组件转移方法的微型组件转移装置600的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图14a~14f,其所绘示的是根据本发明实施例六的微型组件转移

方法的剖面工艺。

161.首先,提供一如图13所示的微型组件转移装置600,前述微型组件转移装置600的构造大抵与如图5a~5c所示的微型组件转移装置200相似,在此不再赘述,惟一差异处在于如图13所示的微型组件转移装置600还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

162.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

163.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

164.接着,如图14a所示,将前述暂时性载板20移入前述微型组件转移装置600中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置600中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

165.接着,如图14b所示,控制前述微型组件转移装置600的前述第一磁铁110与前述第二磁铁115的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,进而如图14c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置600乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多

个微型组件30的前述磁吸面30b的前述磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述磁吸头150吸附。

166.接着,如图14d所示,将前述暂时性载板20移出前述微型组件转移装置600,并将前述目标载板60移入前述微型组件转移装置600中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

167.然后,如图14e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

168.然后,如图14f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

169.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80更稳固地接合。

170.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

171.实施例七

172.请参阅图15,其绘示者分别为适用于根据发明实施例七的微型组件转移方法的微型组件转移装置700的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图16a~16f,其所绘示的是根据本发明实施例七的微型组件转移方法的剖面工艺。

173.首先,提供一如图15所示的微型组件转移装置700,前述微型组件转移装置700的构造大抵与如图7a~7c所示的微型组件转移装置300相似,在此不再赘述,惟一差异处在于如图15所示的微型组件转移装置700还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

174.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对

的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

175.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

176.接着,如图16a所示,将前述暂时性载板20移入前述微型组件转移装置700中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置700中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

177.接着,如图16b所示,控制前述微型组件转移装置700的前述第一磁铁110与前述第二磁铁115的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,进而如图16c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置700乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件30的前述磁吸面30b的前述磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附。

178.接着,如图16d所示,将前述暂时性载板20移出前述微型组件转移装置700,并将前述目标载板60移入前述微型组件转移装置700中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

179.然后,如图16e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

180.然后,如图16f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70,完成前述多个微型组件30自前述暂时性载板20被转移至前述目标载板60的工艺。

181.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80更稳固地接合。

182.由于位在暂时性载板20上的每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70,故可达到自动对准且快速大量转移的目的。

183.实施例八

184.请参阅图17,其绘示者分别为适用于根据发明实施例八的微型组件转移方法的微型组件转移装置800的剖视图;图2a~2c所绘示者分别为表面具有多个待转移微型组件30的暂时性载板20的俯视图及剖视图;图3a~3b,其所绘示者分别为表面具有多个微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80的目标载板60的俯视图及剖视图;以及图18a~18f,其所绘示的是根据本发明实施例八的微型组件转移方法的剖面工艺。

185.首先,提供一如图17所示的微型组件转移装置800,前述微型组件转移装置800的构造大抵与如图9a~9c所示的微型组件转移装置400相似,在此不再赘述,惟一差异处在于如图17所示的微型组件转移装置800还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

186.其次,提供一如图2a~2c所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件30,且每一前述多个微型组件30包括相对的一接合面30a及一磁吸面30b,其中前述接合面30a包含一个或一个以上的接合垫(未绘示),且前述磁吸面30b包含一个磁吸层50。前述微型组件30可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。前述磁吸层50包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含

有至少铁、钴、镍其中之一或其合金的金属材料。

187.然后,提供一如图3a~3b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70,且每一前述多个微型组件固定处70表面均形成有一导电接合层80。导电接合层80的材料可选自例如但不限于导电胶、异方性导电胶(acf)或热熔金属层。

188.接着,如图18a所示,将前述暂时性载板20移入前述微型组件转移装置800中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件30的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置800中的步骤前,还可包括一如图2c所示的剥离步骤,藉由激光剥离或紫外光剥离等工艺使前述多个微型组件30被剥离前述暂时性载板20的第三表面20a。

189.接着,如图18b所示,控制前述微型组件转移装置800的前述第一磁铁110与前述第二磁铁115的磁力强度,使每一前述多个微型组件30可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,进而如图18c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置800乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件30感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件30的前述磁吸面30b的前述磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附。

190.接着,如图18d所示,将前述暂时性载板20移出前述微型组件转移装置800,并将前述目标载板60移入前述微型组件转移装置800中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

191.然后,如图18e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70表面的前述导电接合层80接触。

192.然后,如图18f所示,经热处理使得每一前述多个微型组件30藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70表面的前述导电接合层80接合后,每一前述多个微型组件30分别自每一前述多个微型组件对准区域125脱

的材料可选自例如但不限于导电胶或热熔金属层。

200.接着,如图22a所示,将前述暂时性载板20移入前述微型组件转移装置900中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层35面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置900中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

201.接着,如图22b所示,控制前述微型组件转移装置900的前述第一磁铁110的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面35b的前述多个磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述多个磁吸头150吸附,进而如图22c所示般脱离前述暂时性载板20的前述第三表面20a。

202.接着,如图22d所示,将前述暂时性载板20移出前述微型组件转移装置900,并将前述目标载板60移入前述微型组件转移装置900中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

203.然后,如图22e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

204.然后,如图22f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

205.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

206.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

207.实施例十

208.请参阅图23a~23c,其绘示者分别为适用于根据发明实施例十的微型组件转移方法的微型组件转移装置1000的剖视图、俯视图以及仰视图,其中图23a为沿图23b的剖面线

iv-iv’所绘示的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图24a~24f,其所绘示的是根据本发明实施例十的微型组件转移方法的剖面工艺。

209.首先,提供一如图23a~23c所示的微型组件转移装置1000,前述微型组件转移装置1000的构造大抵与如图19a~19c所示的微型组件转移装置900相似,在此不再赘述,惟一差异处在于如图23a~23c所示的微型组件转移装置1000的前述绝缘层130中还包括一磁力阻绝层140,形成于临近前述第一磁吸板120的前述第二表面120b且距离d处(d》0),且前述磁力阻绝层140围绕每一前述多个微型组件对准区域125中的每一前述多个磁吸头150。

210.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

211.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

212.接着,如图24a所示,将前述暂时性载板20移入前述微型组件转移装置1000中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1000中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

213.接着,如图24b所示,控制前述微型组件转移装置1000的前述第一磁铁110的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面35b的前述多个磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述多个磁吸头150吸附,进而如图22c所示般脱离前述暂时性载板20的前述第三表面20a。

214.接着,如图24d所示,将前述暂时性载板20移出前述微型组件转移装置1000,并将前述目标载板60移入前述微型组件转移装置1000中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分

别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

215.然后,如图24e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

216.然后,如图24f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

217.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

218.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

219.实施例十一

220.请参阅图25a~25c,其绘示者分别为适用于根据发明实施例十一的微型组件转移方法的微型组件转移装置1100的剖视图、俯视图以及仰视图,其中图25a为沿图25b的剖面线iv-iv’所绘示的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图26a~26f,其所绘示的是根据本发明实施例十一的微型组件转移方法的剖面工艺。

221.首先,提供一如图25a~25c所示的微型组件转移装置1100,前述微型组件转移装置1100包括:一第一磁铁110,具有相对的一第一端110a与一第二端110b;一第一磁吸板120,设置于前述第一磁铁110下方,前述第一磁吸板120具有彼此相对的第一、第二表面120a、120b,其中前述第一磁吸板120的前述第一表面120a与前述第一磁铁110的第一端110a连接,且前述第一磁吸板120的前述第二表面120b还具有多个彼此互相间隔的微型组件对准区域125;及一绝缘层130,包覆前述第一磁吸板120,且每一前述多个微型组件对准区域125中的前述绝缘层130邻近前述第一磁吸板120的前述第二表面120b处还包括二个或二个以上露出前述第一磁吸板120的前述第二表面120b的磁吸定位孔250。第一磁铁110可为永久磁铁或电磁铁。

222.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且

每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

223.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

224.接着,如图26a所示,将前述暂时性载板20移入前述微型组件转移装置1100中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1100中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

225.接着,如图26b所示,控制前述微型组件转移装置1100的前述第一磁铁110的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面35b的前述多个磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述多个磁吸定位孔250吸附,进而如图26c所示般脱离前述暂时性载板20的前述第三表面20a。

226.接着,如图26d所示,将前述暂时性载板20移出前述微型组件转移装置1100,并将前述目标载板60移入前述微型组件转移装置1100中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

227.然后,如图26e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

228.然后,如图26f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板

60的工艺。

229.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

230.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

231.实施例十二

232.请参阅图27a~27c,其绘示者分别为适用于根据发明实施例十二的微型组件转移方法的微型组件转移装置1200的剖视图、俯视图以及仰视图,其中图27a为沿图27b的剖面线iv-iv’所绘示的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图28a~28f,其所绘示的是根据本发明实施例十二的微型组件转移方法的剖面工艺。

233.首先,提供一如图27a~27c所示的微型组件转移装置1200,前述微型组件转移装置1200的构造大抵与如图25a~25c所示的微型组件转移装置1100相似,在此不再赘述,惟一差异处在于如图27a~27c所示的微型组件转移装置1200的前述绝缘层130中还包括一磁力阻绝层140,形成于临近前述第一磁吸板120的前述第二表面120b且距离d的处(d》0),且前述磁力阻绝层140围绕每一前述多个微型组件对准区域125中的每一前述多个磁吸定位孔250。

234.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

235.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

236.接着,如图28a所示,将前述暂时性载板20移入前述微型组件转移装置1200中,使前述暂时性载板20位在前述第一磁吸板120下方且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表

面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1100中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

237.接着,如图28b所示,控制前述微型组件转移装置1200的前述第一磁铁110的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面30b的前述多个磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述多个磁吸定位孔250吸附,进而如图28c所示般脱离前述暂时性载板20的前述第三表面20a。

238.接着,如图28d所示,将前述暂时性载板20移出前述微型组件转移装置1200,并将前述目标载板60移入前述微型组件转移装置1200中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

239.然后,如图28e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面30a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

240.然后,如图28f所示,经热处理使得每一前述多个微型组件35藉由前述接合面30a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

241.前述热处理可在前述第一磁铁110持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’还稳固地接合。

242.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

243.实施例十三

244.请参阅图29,其绘示者分别为适用于根据发明实施例十三的微型组件转移方法的微型组件转移装置1300的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图30a~30f,其所绘示的是根据本发明实施例十三的微型组件转移方法的剖面工艺。

245.首先,提供一如图29所示的微型组件转移装置1300,前述微型组件转移装置1300

的构造大抵与如图19a~19c所示的微型组件转移装置900相似,在此不再赘述,惟一差异处在于如图29所示的微型组件转移装置1300还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

246.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

247.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

248.接着,如图30a所示,将前述暂时性载板20移入前述微型组件转移装置1300中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1300中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

249.接着,如图30b所示,控制前述微型组件转移装置1300的前述第一磁铁110与第二磁铁115的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面30b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,进而如图30c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置500乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件35的前述磁吸面35b的前述多个磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述多个磁吸头150吸附。

250.接着,如图30d所示,将前述暂时性载板20移出前述微型组件转移装置1300,并将前述目标载板60移入前述微型组件转移装置1300中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

251.然后,如图30e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

252.然后,如图30f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

253.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

254.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

255.实施例十四

256.请参阅图31,其绘示者分别为适用于根据发明实施例十四的微型组件转移方法的微型组件转移装置1400的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图32a~32f,其所绘示的是根据本发明实施例十四的微型组件转移方法的剖面工艺。

257.首先,提供一如图31所示的微型组件转移装置1400,前述微型组件转移装置1400的构造大抵与如图23a~23c所示的微型组件转移装置1000相似,在此不再赘述,惟一差异处在于如图32所示的微型组件转移装置1400还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

258.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且

每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

259.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

260.接着,如图32a所示,将前述暂时性载板20移入前述微型组件转移装置1400中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1400中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

261.接着,如图32b所示,控制前述微型组件转移装置1400的前述第一磁铁110与第二磁铁115的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,进而如图32c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置500乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件35的前述磁吸面35b的前述多个磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述多个磁吸头150吸附。

262.接着,如图32d所示,将前述暂时性载板20移出前述微型组件转移装置1400,并将前述目标载板60移入前述微型组件转移装置1400中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

263.然后,如图32e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述

多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

264.然后,如图32f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

265.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

266.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸头150吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

267.实施例十五

268.请参阅图33,其绘示者分别为适用于根据发明实施例十五的微型组件转移方法的微型组件转移装置1500的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图34a~34f,其所绘示的是根据本发明实施例十五的微型组件转移方法的剖面工艺。

269.首先,提供一如图33所示的微型组件转移装置1500,前述微型组件转移装置1500的构造大抵与如图25a~25c所示的微型组件转移装置1100相似,在此不再赘述,惟一差异处在于如图33所示的微型组件转移装置1500还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

270.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且

前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

271.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

272.接着,如图34a所示,将前述暂时性载板20移入前述微型组件转移装置1500中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1500中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

273.接着,如图34b所示,控制前述微型组件转移装置1500的前述第一磁铁110与第二磁铁115的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,进而如图34c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置1500乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力,且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件35的前述磁吸面35b的前述多个磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述多个磁吸定位孔250吸附。

274.接着,如图34d所示,将前述暂时性载板20移出前述微型组件转移装置1500,并将前述目标载板60移入前述微型组件转移装置1500中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

275.然后,如图34e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

276.然后,如图34f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对

准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

277.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

278.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

279.实施例十六

280.请参阅图35,其绘示者分别为适用于根据发明实施例十六的微型组件转移方法的微型组件转移装置1600的剖视图;图20a~20b所绘示者分别为表面具有多个待转移微型组件35的暂时性载板20的俯视图及剖视图;图21a~21b,其所绘示者分别为表面具有多个微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’的目标载板60的俯视图及剖视图;以及图36a~36f,其所绘示的是根据本发明实施例十六的微型组件转移方法的剖面工艺。

281.首先,提供一如图35所示的微型组件转移装置1600,前述微型组件转移装置1600的构造大抵与如图27a~27c所示的微型组件转移装置1200相似,在此不再赘述,惟一差异处在于如图35所示的微型组件转移装置1600还包括一第二磁铁115与一第二磁吸板160,前述第二磁铁115具有相对的一第三端115a与一第四端115b,前述第二磁吸板160与前述第二磁铁115的前述第三端115a连接,且前述第二磁吸板160乃设置于前述第一磁吸板120下方。第二磁铁115如第一磁铁110a般同样可为永久磁铁或电磁铁。

282.其次,提供一如图20a~20b所示的暂时性载板20,前述暂时性载板20具有彼此相对的第三、第四表面20a、20b,前述第三表面20a形成有多个彼此互相间隔的微型组件35,且每一前述多个微型组件35包括相对的一接合面35a及一磁吸面35b,其中前述接合面35a接合面35a包含一个或一个以上的接合垫(未绘示),且前述磁吸面35b包含二个或二个以上磁吸层50。前述微型组件35可为例如但不限于半导体组件、发光二极管晶粒或微型发光二极管晶粒。每一前述多个磁吸层50均包括一磁性物质层50b,且还可包括一上金属层50c及一下金属层50a将前述磁性物质层50b夹住,且前述磁吸物质层50b与前述上金属层50c及前述下金属层50a均可分别利用电镀、物理沉积法或化学气相沉积法依序分别形成。在根据本发明的一实施例中,前述下金属层50a、以及前述上金属层50c可为例如但不限于金属铜层,且前述磁吸物质层50b的材料可选自含有至少铁、钴、镍其中之一或其合金的金属材料。

283.然后,提供一如图21a~21b所示的目标载板60,前述目标载板60具有彼此相对的第五、第六表面60a、60b,前述第五表面60a包括有多个彼此互相间隔的微型组件固定处70’,且每一前述多个微型组件固定处70’表面均形成有一导电接合层80’。导电接合层80’的材料可选自例如但不限于导电胶或热熔金属层。

284.接着,如图36a所示,将前述暂时性载板20移入前述微型组件转移装置1600中,使前述暂时性载板20位在前述第一磁吸板120与前述第二磁吸板160之间,且前述暂时性载板

20的前述第三表面20a面向前述第一磁吸板120的前述第二表面120b,并使位在前述暂时性载板20的前述第三表面20a上的每一前述多个微型组件35的磁吸层50面向前述多个微型组件对准区域125。根据本发明一实施例,将前述暂时性载板20移入前述微型组件转移装置1500中的步骤前,还可包括一剥离步骤(未绘示),藉由激光剥离或紫外光剥离等工艺使前述多个微型组件35被剥离前述暂时性载板20的第三表面20a。

285.接着,如图36b所示,控制前述微型组件转移装置1600的前述第一磁铁110与第二磁铁115的磁力强度,使每一前述多个微型组件35可藉由位在前述磁吸面35b的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,进而如图36c所示般脱离前述暂时性载板20的前述第三表面20a。此外,还可藉由控制前述暂时性载板20与前述第一磁吸板120的距离,及/或藉由在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力。由于本实施例的前述微型组件转移装置1600乃藉由例如但不限于控制前述暂时性载板20与前述第一磁吸板120的距离,及/或在前述第二磁吸板160上加覆一阻磁材料(未绘示),使前述暂时性载板上的前述或前述多个微型组件35感受到来自前述第一磁吸板120的磁力大于来自前述第二磁吸板160的磁力且透过前述第一磁吸板120与第二磁板160之间的磁力制造均匀稳定的磁场,故每一前述多个微型组件35的前述磁吸面35b的前述多个磁吸层50可更精准地被其所面对的其中之一前述多个微型组件对准区域125内的前述多个磁吸定位孔250吸附。

286.接着,如图36d所示,将前述暂时性载板20移出前述微型组件转移装置1600,并将前述目标载板60移入前述微型组件转移装置1600中,使前述目标载板60位在前述第一磁吸板120下方且前述目标载板60的前述第五表面60a面向前述第一磁吸板120的前述第二表面120b,并使位在前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’分别对准位在前述第一磁吸板120的前述第二表面120b的每一前述多个微型组件对准区域125。

287.然后,如图36e所示,使前述第一磁吸板120与前述目标载板60对接,并使每一前述多个微型组件对准区域125所吸附的的每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)分别与位在前述目标载板60的前述第五表面60a上且对准于每一前述多个微型组件对准区域125的每一前述多个微型组件固定处70’表面的前述导电接合层80’接触。

288.然后,如图36f所示,经热处理使得每一前述多个微型组件35藉由前述接合面35a接合面35a上的前述或前述多个接合垫(未绘示)与每一前述多个微型组件固定处70’表面的前述导电接合层80’接合后,每一前述多个微型组件35分别自每一前述多个微型组件对准区域125脱离,然后分别被固定于前述目标载板60的前述第五表面60a的每一前述多个微型组件固定处70’,完成前述多个微型组件35自前述暂时性载板20被转移至前述目标载板60的工艺。

289.前述热处理可在前述第一磁铁110及/或前述第二磁铁115持续提供磁场或中断提供磁场的条件下进行。此外,根据本发明的其它实施例,还可视需要在前述热处理后,再施一冷却处理,使前述或前述多个接合垫(未绘示)与前述导电接合层80’更稳固地接合。

290.由于位在暂时性载板20上的每一前述多个微型组件35可藉由位在前述磁吸面35b

的前述磁吸层50被其所面对的其中一前述多个微型组件对准区域125内的前述磁吸定位孔250吸附,再进而转移至位在目标载板60上且分别对准于前述多个微型组件对准区域125的前述多个微型组件固定处70’,故可达到自动对准且快速大量转移的目的。

291.前述实施例一至八中所揭示的微型组件转移装置100~800,其第一磁吸板120的前述第二表面120b虽例示具有多个彼此互相间隔的微型组件对准区域125,惟也可视需要将实施例一至八中所揭示的微型组件转移装置100~800的第一磁吸板120的前述第二表面120b的微型组件对准区域125调整为仅有一个,且前述微型组件对准区域125均包含一个或一个以上突出于前述第二表面120b的磁吸头150或包含一个或一个以上在前述绝缘层130露出前述第一磁吸板120的前述第二表面120b的磁吸定位孔250,用以将单一微型组件30自暂时性载板20转移至目标载板60。例如,当目标载板60出现ng微型组件30时,可先利用激光等方式将此ng微型组件30自位于目标载板60的第五表面60a的微型组件固定处70剥离,使前述ng微型组件30所在的微型组件固定处70的导电接合层80露出,然后再利用第一磁吸板120的前述第二表面120b仅有一个微型组件对准区域125的微型组件转移装置100~800,以实施例一至八所揭示的相同工艺,吸附一位在暂时性载板20上的正常微型组件30,然后将前述正常微型组件30转移至目标载板60上原前述ng微型组件30所在的微型组件固定处70,并与前述处所露出的导电接合层80接合,完成修补的目的。

292.前述实施例九至十六中所揭示的微型组件转移装置900~1600,其第一磁吸板120的前述第二表面120b虽例示具有多个彼此互相间隔的微型组件对准区域125’,惟也可视需要将实施例九至十六中所揭示的微型组件转移装置900~1600的第一磁吸板120的前述第二表面120b的微型组件对准区域125’调整为仅有一个,且前述微型组件对准区域125均包含一个或一个以上突出于前述第二表面120b的磁吸头150或包含一个或一个以上在前述绝缘层130露出前述第一磁吸板120的前述第二表面120b的磁吸定位孔250,用以将单一微型组件35自暂时性载板20转移至目标载板60。例如,当目标载板60出现ng微型组件30时,可先利用激光等方式将此ng微型组件35自位于目标载板60的第五表面60a的微型组件固定处70’剥离,使前述ng微型组件35所在的微型组件固定处70’处的导电接合层80’露出,然后再利用第一磁吸板120的前述第二表面120b仅有一个微型组件对准区域125的微型组件转移装置100~400、900~1200,以实施例九至十六所揭示的相同工艺,吸附一位在暂时性载板20上的正常微型组件35,然后将前述正常微型组件35转移至目标载板60上原前述ng微型组件35所在的微型组件固定处70’,并与前述处所露出的导电接合层80’上接合,完成修补的目的。

293.虽然本发明已以实施例揭露如上,然其并非用以限定本发明,任何熟习此技艺者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视后附的权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。