1.本发明涉及铝型材生产技术领域,具体说是一种铝型材全自动智能生产线及其生产工艺。

背景技术:

2.铝型材是一种以铝为主要成份的合金材料,随着我国经济迅猛增长,作为现代经济和高新技术发展支柱性的铝型材需求旺盛,铝型材加工业一直保持着持续快速发展态势,尤随着智能化技术以及自动化技术的提高,传统的铝型材生产线已逐渐被铝型材全自动智能生产线给取代。

3.然而,现有的铝型材全自动智能生产线在使用过程中存在很大的缺陷,现有的铝型材全自动智能生产线不能自动上料,不能对原材料进行输送,增加了工人的劳动强度,降低了生产效率,现有的铝型材全自动智能生产线加工过程中没有对铝型材进行固定,加工过程中容易造成人员受伤,从而降低了使用的安全性,现有的铝型材全自动智能生产线在加工过程中,加工产生的碎屑会到处飞溅,容易导致人员受伤以及容易对周围环境造成污染,从而降低了使用的环保性。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种铝型材全自动智能生产线及其生产工艺。

5.本发明解决其技术问题所采用的技术方案是:一种铝型材全自动智能生产线,包括操作台、输送组件、移动组件、切割组件、固定组件和下料通道,所述操作台顶部开设有嵌入槽,所述嵌入槽内固定有输送组件,通过在该生产线上使用输送组件,使该生产线实现自动上料输送功能,同时,通过自动上料输送功能,提高该生产线的自动化程度,同时,通过自动上料功能,使该生产线的生产能够持续不断的进行加工生产,进而提高该生产线的产量,所述操作台一侧中部开设有安装槽,所述安装槽底部固定有移动组件,所述移动组件的顶部固定有切割组件,所述操作台顶部位于切割组件处安装有固定组件,通过设置固定组件,能对铝型材进行固定,保证切割加工时铝型材不会滑动,进而保证切割加工铝型材的精准,同时,通过固定组件对铝型材进行固定,降低了切割时毛边的出现,从而提高了该生产线对铝型材加工生产产品的质量,同时,通过固定组件进行固定铝型材,避免加工铝型材过程中出现铝型材小块飞溅伤人的情况,所述操作台位于切割组件的一侧设置有下料通道,下料通道底部连接有承接通道,通过设置下料通道,使该生产线加工出来的成品能自动送出;其中,所述切割组件包括固定架、切割架和刀片,所述固定架呈“l”型结构,所述固定架固定在移动组件上,所述切割架通过螺栓安装在固定架的一侧,所述切割架内转动配合有刀片,所述切割架外部一侧水平安装有第三电机,所述第三电机通过转轴与刀片一侧中心连接,所述切割架的底部开设有排屑口,所述切割架底部靠近排屑口处倾斜焊接有排屑滑板,所述排屑滑板截面呈“u”字型结构,通过在切割架底部设置排屑滑板,使切割组件

切割过程中的碎屑能够被收集排出,避免切割过程中铝的碎屑飞溅伤人,从而进一步提高该生产线投入使用的安全性,同时,通过切割架避免碎屑飞溅,也降低了该生产线对周围环境的破坏,同时,通过排屑滑板将碎屑排出进行收集,降低了生产线使用后清理的工作量,同时,通过将碎屑进行收集,能对碎屑进行再次利用,降低了对资源的浪费。

6.优选的,操作台底部四角均设有行走轮和支撑脚,四个支撑脚螺纹配合安装在操作台的底部,四个支撑脚的底部均粘接有塑胶垫。

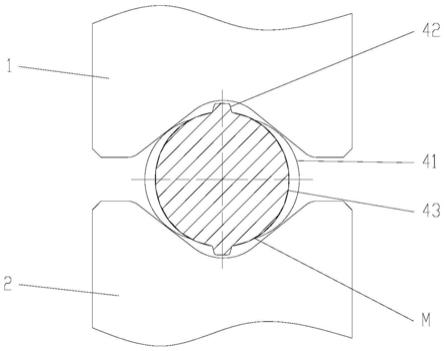

7.优选的,输送组件包括安装架、主传辊和副传辊,安装架固定在嵌入槽内,安装架的一侧上下分别转动配合有主传辊和副传辊,主传辊的一端连接有第一齿轮,副传辊的一端连接有第二齿轮,第二齿轮和第一齿轮啮合,通过主传辊和副传辊同步转动对铝型材进行输送,避免工人与加工设备接触,降低了工人受伤的可能。

8.优选的,安装架的一端水平安装有第一电机,第一电机靠近安装架的一端连接有第二皮带轮,主传辊远离第一齿轮的一端连接有第一皮带轮,第一皮带轮与第二皮带轮上套设有传动带,过使用第一电机进行驱动,以及第一齿轮和第二齿轮进行啮合,使主传辊和副传辊同步进行转动,进而避免出现主传辊和副传辊速度不一损伤铝型材原料的情况。

9.优选的,移动组件包括底板、滑轨和移板,底板水平固定在安装槽底部,底板顶部两侧水平焊接有滑轨,两个滑轨的顶部滑动配合有移板,通过移动组件,使切割组件能够前后移动。

10.优选的,底板的顶部中心水平固定有丝杆,底板的一端水平安装有第二电机,第二电机通过转轴与丝杆连接,移板底部分别焊接有两个滑块和一个螺母,两个滑块分别与两个滑轨滑动配合,移板通过两个滑块滑动配合在两个滑轨上,螺母套设在丝杆上,且螺母与丝杆螺纹配合。

11.优选的,操作台顶部位于输送组件和切割组件之间焊接有滑道,滑道一侧设有缺口,操作台位于滑道缺口处固定有调节组件,其中,调节组件包括第一液压缸、第一液压杆和推板,第一液压缸水平固定在操作台的顶部,第一液压缸靠近滑道的一端设有第一液压杆,第一液压杆远离第一液压缸的一端连接诶有推板,推板活动配合在滑道缺口处,通过使用调节组件,对铝型材移动方向进行微调,使铝型材在移动过程中能更加精准的落入加工区域,进而使该生产线生产更加流畅、效率更高,同时,通过调节组件避免铝型材输送跑偏,进而对整个生产过程造成影响。

12.优选的,固定组件包括支撑架、第二液压缸和第三液压缸,支撑架焊接固定在操作台顶部,支撑架一侧水平安装有第二液压缸,第二液压缸一端设有第二液压杆,第二液压杆远离第二液压缸的一端连接有呈倒置“u”字型结构的连接板,连接板远离第二液压杆的一侧竖直固定有两个第三液压缸,两个第三液压缸的底部均设有第三液压杆,两个第三液压杆远离第三液压缸的一端均连接有压板,通过使用第二液压缸进行驱动,使第三液压缸能前后移动,通过设置两个第三液压缸,能对铝型材两处进行固定,方便切割组件从两个第三液压缸固之间进行切割。

13.优选的,操作台的一端安装有控制箱,控制箱内设置有控制电路,控制箱的顶部安装有无线传感器,通过设置无线传感器,能够对该生产线进行远程控制。

14.优选的,该铝型材全自动智能生产线的生产工艺具体包括以下步骤:步骤一:通过输送组件上的第一电机带动,使第二皮带轮转动,第二皮带轮通过传

动带带动第一皮带轮转动,通过转动第一皮带轮,使主传辊转动,主传辊通过第一齿轮和第二齿轮啮合带动副传辊同步转动,通过同步转动主传辊和副传辊,对铝型材进行输送上料;步骤二:输送组件传送过来的铝型材通过滑道,通过调节组件对铝型材向前输送的角度进行微调,微调后的铝型材进入固定组件下方,通过第二液压缸带动第二液压杆移动,第二液压杆带动连接板,使连接板前后移动,通过前后移动连接板,将第三液压缸调节到铝型材的正上方,通过第三液压缸带动,使第三液压杆移动,通过移动第三液压杆,将压板向下移动,通过向下移动压板对铝型材进行固定;步骤三:通过第二电机带动,使丝杆转动,通过转动丝杆,使移板移动,通过移动移板带动切割组件向铝型材方向移动,将切割组件的刀片与铝型材接触,通过第三电机带动,使刀片高速转动,通过高速转动刀片对铝型材进行切割,将切割下来的铝型材成品通过下料通道送出并收集。

15.本发明的有益效果:(1)本发明所述的一种铝型材全自动智能生产线及其生产工艺,通过在该生产线上使用输送组件,使该生产线实现自动上料输送功能,从而减轻了工人上料的工作负担,同时,通过自动上料输送功能,提高该生产线的自动化程度,从而提高该生产线生产的效率,同时,通过自动上料功能,使该生产线的生产能够持续不断的进行加工生产,进而提高该生产线的产量,从而提高该生产线投入使用的经济效益,通过使用第一电机进行驱动,以及第一齿轮和第二齿轮进行啮合,使主传辊和副传辊同步进行转动,进而避免出现主传辊和副传辊速度不一损伤铝型材原料的情况,从而提高该生产线投入使用的可靠性,同时,通过主传辊和副传辊同步转动对铝型材进行输送,避免工人与加工设备接触,降低了工人受伤的可能,从而提高了该生产线投入使用的安全性。

16.(2)本发明所述的一种铝型材全自动智能生产线及其生产工艺,通过设置固定组件,能对铝型材进行固定,保证切割加工时铝型材不会滑动,进而保证切割加工铝型材的精准,从而提高了生产线对铝型材加工生产的精度,同时,通过固定组件对铝型材进行固定,降低了切割时毛边的出现,从而提高了该生产线对铝型材加工生产产品的质量,同时,通过固定组件进行固定铝型材,避免加工铝型材过程中出现铝型材小块飞溅伤人的情况,从而进一步提高该生产线使用的安全性,通过使用第二液压缸进行驱动,使第三液压缸能前后移动,从而提高了该生产线使用的灵活性,通过使用调节组件,对铝型材移动方向进行微调,使铝型材在移动过程中能更加精准的落入加工区域,进而使该生产线生产更加流畅、效率更高,同时,通过调节组件避免铝型材输送跑偏,进而对整个生产过程造成影响,从而进一步提高该生产线使用的可靠性,通过设置两个第三液压缸,能对铝型材两处进行固定,方便切割组件从两个第三液压缸固之间进行切割。

17.(3)本发明所述的一种铝型材全自动智能生产线及其生产工艺,通过移动组件,使切割组件能够前后移动,从而进一步提高了该生产线使用的灵活性,通过设置下料通道,使该生产线加工出来的成品能自动送出,从而进一步提高该生产线的自动程度,通过在切割架底部设置排屑滑板,使切割组件切割过程中的碎屑能够被收集排出,避免切割过程中铝的碎屑飞溅伤人,从而进一步提高该生产线投入使用的安全性,同时,通过切割架避免碎屑飞溅,也降低了该生产线对周围环境的破坏,从而提高该生产线加工使用的环保性,同时,通过排屑滑板将碎屑排出进行收集,降低了生产线使用后清理的工作量,从而提高了该生

产线投入使用的便利性,同时,通过将碎屑进行收集,能对碎屑进行再次利用,降低了对资源的浪费,从而进一步提高该生产线加工生产的经济效益,通过设置无线传感器,能够对该生产线进行远程控制,从而使该生产线更加的智能化。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

19.图1为本发明整体结构示意图。

20.图2为本发明输送组件结构示意图。

21.图3为本发明主传辊结构示意图。

22.图4为本发明副传辊结构示意图。

23.图5为本发明第一电机结构示意图。

24.图6为本发明移动组件结构示意图。

25.图7为本发明移板结构示意图。

26.图8为本发明切割组件结构示意图。

27.图9为本发明调节组件结构示意图。

28.图10为本发明固定组件结构示意图。

29.图11为本发明下料通道结构示意图。

30.图中:1、操作台;101、行走轮;102、支撑脚;103、安装槽;104、嵌入槽;105、滑道;2、输送组件;201、安装架;202、主传辊;2021、第一皮带轮;2022、第一齿轮;203、副传辊;2031、第二齿轮;204、第一电机;2041、第二皮带轮;205、传动带;3、移动组件;301、底板;302、滑轨;303、丝杆;304、第二电机;305、移板;306、滑块;307、螺母;4、切割组件;401、固定架;402、切割架;403、第三电机;404、刀片;405、排屑滑板;5、调节组件;501、第一液压缸;502、第一液压杆;503、推板;6、固定组件;601、支撑架;602、第二液压缸;603、第二液压杆;604、连接板;605、第三液压缸;606、第三液压杆;607、压板;7、下料通道;701、承接通道;8、控制箱;801、无线传感器。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

32.如图1-图11所示,本发明所述的一种铝型材全自动智能生产线,包括操作台1、输送组件2、移动组件3、切割组件4、固定组件6和下料通道7,操作台1顶部开设有嵌入槽104,嵌入槽104内固定有输送组件2,通过在该生产线上使用输送组件2,使该生产线实现自动上料输送功能,从而减轻了工人上料的工作负担,同时,通过自动上料输送功能,提高该生产线的自动化程度,从而提高该生产线生产的效率,同时,通过自动上料功能,使该生产线的生产能够持续不断的进行加工生产,进而提高该生产线的产量,从而提高该生产线投入使用的经济效益,操作台1一侧中部开设有安装槽103,安装槽103底部固定有移动组件3,移动组件3的顶部固定有切割组件4,操作台1顶部位于切割组件4处安装有固定组件6,通过设置固定组件6,能对铝型材进行固定,保证切割加工时铝型材不会滑动,进而保证切割加工铝型材的精准,从而提高了生产线对铝型材加工生产的精度,同时,通过固定组件6对铝型材

进行固定,降低了切割时毛边的出现,从而提高了该生产线对铝型材加工生产产品的质量,同时,通过固定组件6进行固定铝型材,避免加工铝型材过程中出现铝型材小块飞溅伤人的情况,从而进一步提高该生产线使用的安全性,操作台1位于切割组件4的一侧设置有下料通道7,下料通道7底部连接有承接通道701,通过设置下料通道7,使该生产线加工出来的成品能自动送出,从而进一步提高该生产线的自动程度;其中,切割组件4包括固定架401、切割架402和刀片404,固定架401呈“l”型结构,固定架401固定在移动组件3上,切割架402通过螺栓安装在固定架401的一侧,切割架402内转动配合有刀片404,切割架402外部一侧水平安装有第三电机403,第三电机403通过转轴与刀片404一侧中心连接,切割架402的底部开设有排屑口,切割架402底部靠近排屑口处倾斜焊接有排屑滑板405,排屑滑板405截面呈“u”字型结构,通过在切割架402底部设置排屑滑板405,使切割组件4切割过程中的碎屑能够被收集排出,避免切割过程中铝的碎屑飞溅伤人,从而进一步提高该生产线投入使用的安全性,同时,通过切割架402避免碎屑飞溅,也降低了该生产线对周围环境的破坏,从而提高该生产线加工使用的环保性,同时,通过排屑滑板405将碎屑排出进行收集,降低了生产线使用后清理的工作量,从而提高了该生产线投入使用的便利性,同时,通过将碎屑进行收集,能对碎屑进行再次利用,降低了对资源的浪费,从而进一步提高该生产线加工生产的经济效益。

33.本发明实施例的一个可选实施方式中,操作台1底部四角均设有行走轮101和支撑脚102,四个支撑脚102螺纹配合安装在操作台1的底部,四个支撑脚102的底部均粘接有塑胶垫。

34.本发明实施例的一个可选实施方式中,输送组件2包括安装架201、主传辊202和副传辊203,安装架201固定在嵌入槽104内,安装架201的一侧上下分别转动配合有主传辊202和副传辊203,主传辊202的一端连接有第一齿轮2022,副传辊203的一端连接有第二齿轮2031,第二齿轮2031和第一齿轮2022啮合,通过主传辊202和副传辊203同步转动对铝型材进行输送,避免工人与加工设备接触,降低了工人受伤的可能,从而提高了该生产线投入使用的安全性。

35.本发明实施例的一个可选实施方式中,安装架201的一端水平安装有第一电机204,第一电机204靠近安装架201的一端连接有第二皮带轮2041,主传辊202远离第一齿轮2022的一端连接有第一皮带轮2021,第一皮带轮2021与第二皮带轮2041上套设有传动带205,过使用第一电机204进行驱动,以及第一齿轮2022和第二齿轮2031进行啮合,使主传辊202和副传辊203同步进行转动,进而避免出现主传辊202和副传辊203速度不一损伤铝型材原料的情况,从而提高该生产线投入使用的可靠性。

36.本发明实施例的一个可选实施方式中,移动组件3包括底板301、滑轨302和移板305,底板301水平固定在安装槽103底部,底板301顶部两侧水平焊接有滑轨302,两个滑轨302的顶部滑动配合有移板305,通过移动组件3,使切割组件4能够前后移动,从而进一步提高了该生产线使用的灵活性。

37.本发明实施例的一个可选实施方式中,底板301的顶部中心水平固定有丝杆303,底板301的一端水平安装有第二电机304,第二电机304通过转轴与丝杆303连接,移板305底部分别焊接有两个滑块306和一个螺母307,两个滑块306分别与两个滑轨302滑动配合,移板305通过两个滑块306滑动配合在两个滑轨302上,螺母307套设在丝杆303上,且螺母307

与丝杆303螺纹配合。

38.本发明实施例的一个可选实施方式中,操作台1顶部位于输送组件2和切割组件4之间焊接有滑道105,滑道105一侧设有缺口,操作台1位于滑道105缺口处固定有调节组件5,其中,调节组件5包括第一液压缸501、第一液压杆502和推板503,第一液压缸501水平固定在操作台1的顶部,第一液压缸501靠近滑道105的一端设有第一液压杆502,第一液压杆502远离第一液压缸501的一端连接诶有推板503,推板503活动配合在滑道105缺口处,通过使用调节组件5,对铝型材移动方向进行微调,使铝型材在移动过程中能更加精准的落入加工区域,进而使该生产线生产更加流畅、效率更高,同时,通过调节组件5避免铝型材输送跑偏,进而对整个生产过程造成影响,从而进一步提高该生产线使用的可靠性。

39.本发明实施例的一个可选实施方式中,固定组件6包括支撑架601、第二液压缸602和第三液压缸605,支撑架601焊接固定在操作台1顶部,支撑架601一侧水平安装有第二液压缸602,第二液压缸602一端设有第二液压杆603,第二液压杆603远离第二液压缸602的一端连接有呈倒置“u”字型结构的连接板604,连接板604远离第二液压杆603的一侧竖直固定有两个第三液压缸605,两个第三液压缸605的底部均设有第三液压杆606,两个第三液压杆606远离第三液压缸605的一端均连接有压板607,通过使用第二液压缸602进行驱动,使第三液压缸605能前后移动,从而提高了该生产线使用的灵活性,通过设置两个第三液压缸605,能对铝型材两处进行固定,方便切割组件4从两个第三液压缸605固之间进行切割。

40.本发明实施例的一个可选实施方式中,操作台1的一端安装有控制箱8,控制箱8内设置有控制电路,控制箱8的顶部安装有无线传感器801,通过设置无线传感器801,能够对该生产线进行远程控制,从而使该生产线更加的智能化。

41.本发明实施例的一个可选实施方式中,该铝型材全自动智能生产线的生产工艺具体包括以下步骤:步骤一:通过输送组件2上的第一电机204带动,使第二皮带轮2041转动,第二皮带轮2041通过传动带205带动第一皮带轮2021转动,通过转动第一皮带轮2021,使主传辊202转动,主传辊202通过第一齿轮2022和第二齿轮2031啮合带动副传辊203同步转动,通过同步转动主传辊202和副传辊203,对铝型材进行输送上料;步骤二:输送组件2传送过来的铝型材通过滑道105,通过调节组件5对铝型材向前输送的角度进行微调,微调后的铝型材进入固定组件6下方,通过第二液压缸602带动第二液压杆603移动,第二液压杆603带动连接板604,使连接板604前后移动,通过前后移动连接板604,将第三液压缸605调节到铝型材的正上方,通过第三液压缸605带动,使第三液压杆606移动,通过移动第三液压杆606,将压板607向下移动,通过向下移动压板607对铝型材进行固定;步骤三:通过第二电机304带动,使丝杆303转动,通过转动丝杆303,使移板305移动,通过移动移板305带动切割组件4向铝型材方向移动,将切割组件4的刀片404与铝型材接触,通过第三电机403带动,使刀片404高速转动,通过高速转动刀片对铝型材进行切割,将切割下来的铝型材成品通过下料通道7送出并收集。

42.在使用时,首先,通过输送组件2上的第一电机204带动,使第二皮带轮2041转动,第二皮带轮2041通过传动带205带动第一皮带轮2021转动,通过转动第一皮带轮2021,使主传辊202转动,主传辊202通过第一齿轮2022和第二齿轮2031啮合带动副传辊203同步转动,

通过同步转动主传辊202和副传辊203,对铝型材进行输送上料,通过在该生产线上使用输送组件2,使该生产线实现自动上料输送功能,从而减轻了工人上料的工作负担,同时,通过自动上料输送功能,提高该生产线的自动化程度,从而提高该生产线生产的效率,同时,通过自动上料功能,使该生产线的生产能够持续不断的进行加工生产,进而提高该生产线的产量,从而提高该生产线投入使用的经济效益,通过使用第一电机204进行驱动,以及第一齿轮2022和第二齿轮2031进行啮合,使主传辊202和副传辊203同步进行转动,进而避免出现主传辊202和副传辊203速度不一损伤铝型材原料的情况,从而提高该生产线投入使用的可靠性,同时,通过主传辊202和副传辊203同步转动对铝型材进行输送,避免工人与加工设备接触,降低了工人受伤的可能,从而提高了该生产线投入使用的安全性,然后,输送组件2传送过来的铝型材通过滑道105,通过调节组件5对铝型材向前输送的角度进行微调,微调后的铝型材进入固定组件6下方,通过第二液压缸602带动第二液压杆603移动,第二液压杆603带动连接板604,使连接板604前后移动,通过前后移动连接板604,将第三液压缸605调节到铝型材的正上方,通过第三液压缸605带动,使第三液压杆606移动,通过移动第三液压杆606,将压板607向下移动,通过向下移动压板607对铝型材进行固定,通过设置固定组件6,能对铝型材进行固定,保证切割加工时铝型材不会滑动,进而保证切割加工铝型材的精准,从而提高了生产线对铝型材加工生产的精度,同时,通过固定组件6对铝型材进行固定,降低了切割时毛边的出现,从而提高了该生产线对铝型材加工生产产品的质量,同时,通过固定组件6进行固定铝型材,避免加工铝型材过程中出现铝型材小块飞溅伤人的情况,从而进一步提高该生产线使用的安全性,通过使用第二液压缸602进行驱动,使第三液压缸605能前后移动,从而提高了该生产线使用的灵活性,通过使用调节组件5,对铝型材移动方向进行微调,使铝型材在移动过程中能更加精准的落入加工区域,进而使该生产线生产更加流畅、效率更高,同时,通过调节组件5避免铝型材输送跑偏,进而对整个生产过程造成影响,从而进一步提高该生产线使用的可靠性,通过设置两个第三液压缸605,能对铝型材两处进行固定,方便切割组件4从两个第三液压缸605固之间进行切割,最后,通过第二电机304带动,使丝杆303转动,通过转动丝杆303,使移板305移动,通过移动移板305带动切割组件4向铝型材方向移动,将切割组件4的刀片404与铝型材接触,通过第三电机403带动,使刀片404高速转动,通过高速转动刀片对铝型材进行切割,将切割下来的铝型材成品通过下料通道7送出并收集,通过移动组件3,使切割组件4能够前后移动,从而进一步提高了该生产线使用的灵活性,通过设置下料通道7,使该生产线加工出来的成品能自动送出,从而进一步提高该生产线的自动程度,通过在切割架402底部设置排屑滑板405,使切割组件4切割过程中的碎屑能够被收集排出,避免切割过程中铝的碎屑飞溅伤人,从而进一步提高该生产线投入使用的安全性,同时,通过切割架402避免碎屑飞溅,也降低了该生产线对周围环境的破坏,从而提高该生产线加工使用的环保性,同时,通过排屑滑板405将碎屑排出进行收集,降低了生产线使用后清理的工作量,从而提高了该生产线投入使用的便利性,同时,通过将碎屑进行收集,能对碎屑进行再次利用,降低了对资源的浪费,从而进一步提高该生产线加工生产的经济效益,通过设置无线传感器801,能够对该生产线进行远程控制,从而使该生产线更加的智能化。

43.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明

的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。