1.本发明涉及禽类加工技术领域,具体为一种适用性强的禽类自动开膛机。

背景技术:

2.禽类的加工生产工艺,一般指将家禽(鸡、鸭、鹅等)经宰杀、脱毛、开膛和清理等工序后,制成可食用肉产品及其附属产品的过程,目前,在开膛工序中,一般需要人工将禽类开膛并完成清理工作,这种的工作方式,不仅需要极为庞大的劳动力,同时因腥味等异味严重危害着工人的身体健康。

3.针对目前存在的问题,本发明人申请的中国专利cn202010715472.0就公开了一种禽类自动开膛设备,通过周向设置若干割刀组件,完成禽类的依次开膛工作,当禽类随生产线转至开膛设备一侧时,割刀组件朝向禽类移动,同时开膛刀旋转,完成禽类的开膛动作,实现了禽类开膛的自动化,大大减少了劳动成本,但是在实际应用中发现,该装置因为靠割刀组件的贴近完成开膛动作,在进行开膛动作时,禽类会因为顶紧力朝远离割刀组件方向移动,造成开膛不彻底,而且由于禽类大小存在差异,在吊装高度相同时个体较大的禽类需要较低的开膛高度,导致本装置仅适用于单一禽类的开膛工作,要想适用于其他禽类,需要重新进行调试或重新设计零部件参数,需要耗费较大成本。

技术实现要素:

4.为解决上述开膛设备在进行开膛工作时,禽类会因为割刀组件的顶紧作用向反方向移动,造成开膛不彻底,且在进行开膛工作时,因为割刀组件高度一定,仅适用于单一禽类开膛工作的问题,本发明人对开膛设备进行了重新设计,提供了一种能够适用于绝大多数禽类的开膛设备的问题。

5.本发明技术方案如下:

6.一种适用性强的禽类自动开膛机,用于禽类加工生产线上的禽类胴体开膛工序,其包括机架和开膛系统,所述开膛系统包括周向设置的若干开膛模块,所述开膛模块包括开膛刀,并由所述开膛刀完成禽类胴体的开膛工作,代替了手工作业的方式,降低了劳动成本,提高了开膛效率。

7.进一步的,所述开膛系统包括中间竖直布置的转动轴,所述转动轴上部设有圆形齿盘,中部设有定位安装盘,所述开膛模块包括配合工作的割刀组件和抱紧提升组件,所述割刀组件与抱紧提升组件随定位安装盘绕转动轴转动,在保证生产线正常运行的同时,完成禽类开膛工作,有效保证了开膛效率。

8.进一步的,所述割刀组件下部与定位安装盘连接,上部通过齿轮与圆形齿盘啮合连接,所述圆形齿盘为固定结构,在割刀组件随定位安装盘转动时,由于齿轮与圆形齿盘之间向啮合,能够为割刀提供一个旋转驱动力,不需要另设装置来驱动开膛刀转动,减小了布置空间要求,节约了生产成本。

9.进一步的,所述抱紧提升组件通过固定块连接于定位安装盘下部,所述固定块一

侧滑动连接有移动块,所述转动轴下部设有导向部,所述导向部上设有起伏式轨道槽,所述移动块底部滑动连接在起伏式轨道槽内,所述导向部为固定布置,所述抱紧提升组件在随定位安装盘转动的同时,移动块的底部在起伏式轨道槽内上下浮动,进而完成抱紧组件的夹紧与放松、提升与下落工作,不需要另设驱动设备来驱动移动块升降,节省了布置空间,节约了生产成本,所述移动块上装配有提升模块和抱紧模块,所述提升模块位于抱紧模块下方,所述提升模块和抱紧模块中部均设有开口,且所述抱紧模块的开口大小能够随移动块的移动而变换,用以实现夹紧放松工作,所述抱紧模块的开口位于开膛刀外侧,方便将禽类胴体朝开膛刀方向抱紧。

10.如上所述的一种适用性强的禽类自动开膛机,所述割刀组件包括支架和开膛刀,所述开膛刀通过连接轴竖直转动连接在支架上,所述连接轴通过传动装置与割刀组件上部齿轮连接,割刀组件随定位安装盘转动时,齿轮与圆形齿盘保持啮合状态,由于圆形齿盘固定,齿轮在绕圆形齿盘转动时,本身会自转,进而带动割刀转动,实现禽类的开膛工作。

11.进一步的,所述开膛刀包括中部的圆形连接盘,所述连接盘外圈分为刃部和钝部,所述刃部为弧形结构,主要负责禽类腹腔的切割工作,所述刃部弧形圆心与连接盘圆心重合,弧形半径大于连接盘半径,所述钝部为弧形结构,其弧形两端与刃部弧形两端连接,弧形半径大于刃部弧形半径,使所述开膛刀整体呈凸月状,使在钝部转至靠近禽类腹腔时,抱紧模块将禽类朝开膛刀方向抱紧,在刃部转至靠近禽类腹腔时,能够更好地切入腹腔,有效增加了切割效果。

12.进一步的,所述开膛刀远离转动轴一侧还设有割刀限位座,其包括弧形的限位部,所述限位部弧形开口朝向开膛刀圆心,其中部设有弧形缺口,所述刃部能够穿过该弧形切口且一侧伸出弧形缺口外端,在抱紧模块抱紧禽类时,禽类腹腔贴紧限位部外侧,防止因抱紧作用导致开膛刀过渡伸入禽类腹腔,保护禽类内脏不受损坏。

13.作为优选的,所述连接盘远离转动轴的一侧转动方向向上,既所述刃部自限位部弧形缺口的下端切入,能够更好地保证禽类内脏不受损坏。

14.进一步的,所述开膛刀的上部和/或下部还设有禽类胴体辅助限位装置,来辅助固定禽类胴体,同时调整禽类胴体的切割状态,保证达到最优切割效果。

15.如上所述的一种适用性强的禽类自动开膛机,所述提升模块包括两根提升臂,所述提升臂一端与移动块连接,另一端指向装置外侧,两提升臂同高度布置,远离移动块一端的间距大于靠近移动块一端的间距,作为优选方案,所述提升臂外端高度不低于内端高度,禽类脖颈能够滑入两提升臂之间,由两提升臂上升完成禽类的托举工作,这样在切割不同禽类时,即使禽类胴体体型不同,也能保证其具有有效切割位置,增加了装置的适用性。

16.如上所述的一种适用性强的禽类自动开膛机,所述移动块上端通过连杆铰接有抱紧臂,且连接位置设有固定件,所述固定件设有两个且分别位于割刀组件两侧,所述抱紧臂设有两个且分别与两固定件转动连接,当移动块移动时,能够推动连杆移动进而带动抱紧臂转动,来调节两抱紧臂之间的开口大小,实现禽类胴体的夹紧与放松工作,使在进行切割工作时,保证禽类胴体能够紧靠开膛刀,防止因禽类胴体晃动造成的切割不完全或切割倾斜杂乱的现象,同时禽类胴体大小不同时,在夹紧作用下也能够有效完成开膛工作,大大提高了装置的适用性。

17.如上所述的一种适用性强的禽类自动开膛机,所述转动轴上还设有割刀固定盘和

抱紧固定盘,其分别位于定位安装盘上部和下部,所述割刀组件上部、固定块下端分别与割刀固定盘、抱紧固定盘连接,保证割刀组件和抱紧提升组件具有较强的稳定性,增加了装置的使用寿命。

18.如上所述的一种适用性强的禽类自动开膛机,所述轨道槽包括工作段和过渡段,所述工作段高度大于过渡段高度,保证移动块在随定位安装盘转动时,禽类胴体能够顺利落入和滑出两抱紧臂之间,完成夹紧和放松工作。

19.本发明的有益效果在于:

20.(1):本发明中一种适用性强的禽类自动开膛机,多个割刀组件随定位安装盘转动,在保证生产线正常运行的情况下,完成开膛工作,保证了开膛效率,同时圆形齿盘与割刀组件上部齿轮啮合连接,在转动过程中为开膛刀提供驱动力,无需另设其他驱动设备,降低了布置空间要求和生产成本;

21.(2):本发明中一种适用性强的禽类自动开膛机,割刀组件下部设有抱紧提升组件,抱紧组件的移动块下端位于起伏式轨道槽内,在随安装盘转动过程中,完成移动快的起伏动作,并通过上部的抱紧模块将禽类胴体向开膛刀方向夹紧,由下部的提升模块完成禽类胴体的提升工作,使该装置能够适用于绝大多数禽类的开膛工作,适用性大大增强;

22.(3):本发明中一种适用性强的禽类自动开膛机,其所用开膛刀为凸月状结构,配合割刀限位座的设计,使禽类胴体有效固定的同时,开膛刀能够更好地完成开膛工作,同时又能够保证不伤及禽类内脏,保证了开膛质量。

附图说明

23.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

24.在附图中:

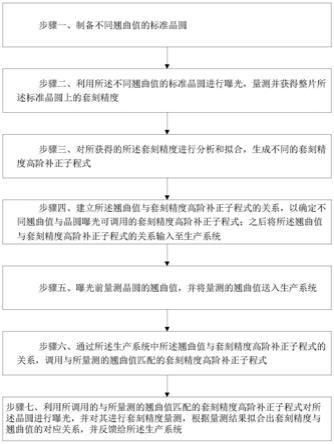

25.图1为实施例中开膛机的结构示意图;

26.图2为实施例中开膛机的主视图;

27.图3为实施例中开膛机的俯视图;

28.图4为实施例割刀组件、抱紧提升组件的安装示意图;

29.图5为图4的主视图;

30.图6为实施例中割刀固定盘的结构示意图;

31.图7为实施例中定位安装盘的结构示意图;

32.图8为实施例中抱紧固定盘的结构示意图;

33.图9为实施例中割刀组件的结构示意图;

34.图10为实施例中割刀组件的传动结构示意图;

35.图11为图10的主视图;

36.图12为图10的侧视图;

37.图13为实施例中开膛刀的结构示意图;

38.图14为图13的主视图;

39.图15为实施例中抱紧提升组件的结构示意图;

40.图16为实施例中抱紧模块的结构示意图;

41.图17为实施例中导向部的结构示意图;

42.图18为图17的侧视图;

43.图19为图17的俯视图;

44.图中各附图标记所代表的组件为:

45.1、机架,11、竖架,12、底座,13、加强架,14、下固定架,15、上固定架,2、开膛系统,21、转动轴,211、芯轴,22、齿盘,23、割刀组件,231、传动部,2311、第一传动轮,2312、传动轴,2313、第二传动轮,232、割刀限位座,233、开膛刀,2331、固定孔,2332、刃部,2333、切口,234、顶板,235、护罩,236、安装板,24、抱紧提升组件,241、固定块,242、移动块,2421、提升模块,2422、抱紧模块,2423、滑块,2424、顶杆,243、限位块,25、导向部,251、轨道槽,252、缺口槽,253、第四芯孔,26、割刀固定盘,261、第一安装口,262、第一芯孔,27、定位安装盘,271、第二安装口,272、第二芯孔,272、抱紧固定快,28、抱紧固定盘,281、第三安装口,282、第三芯孔,283、限位固定块,3、鸭体。

具体实施方式

46.下面将结合附图更详细地描述本公开的示例性实施方式。需要说明,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员,可以以各种形式实现本公开,而不应被这里阐述的实施方式所限制。

47.实施例

48.本实施例提供了一种适用性强的禽类自动开膛机,安装于鸭体3的加工生产线上,负责鸭体3的开膛工作,当然了,所述开膛机也可以用到其他禽类(例如鸡、鹅等)的加工生产线上,本实施例仅借鸭体3对开膛机工作原理进行更好的表述,不对禽类的种类做任何限制,参见图1,包括机架1和开膛系统2,所述机架1竖直布置,其上部一侧竖直转动设有开膛系统2,鸭体3随生产线移动时,经过开膛系统2一侧,由开膛系统2完成对鸭体3的开膛工作,代替了手工作业的方式,降低了劳动成本,提高了开膛效率。

49.本实施例中,结合图2,所述机架1包括竖架11、底座12、加强架13、下固定架14和上固定架15,所述底座12为方形框架结构,其水平布置,所述竖架11竖直设于底座12后端,所述竖架11上端靠近底座12一侧水平设有上固定架15,所述竖架11中部靠近底座12一侧水平设有下固定架14,所述开膛系统2上下两端分别与上固定架15、下固定架14转动连接,所述下固定架14与底座12之间,竖直设有加强架13,加强架13上下两端分别与下固定架14和底座12连接,增加了装置的稳定性。

50.本实施例中,结合图3-图5,所述开膛系统2包括转动轴21,所述转动轴21包括芯轴211,所芯轴211竖直布置,其上下两端分别通过连接件与上固定架15和下固定架14转动连接,其中,所述芯轴211上端伸出上固定架15,且伸出一端通过连接件连接有动力装置(图未示),通过动力装置能够带动芯轴211转动。

51.进一步的,所述开膛系统2还包括齿盘22、割刀固定盘26、定位安装盘27、抱紧固定盘28、割刀组件23和抱紧提升组件24,所述齿盘22外侧设有竖齿,其水平固定设于上固定架15下部,中部设有通孔,所述芯轴211穿过齿盘22中部的通孔,且与该通孔为转动关系,所述芯轴211位于齿盘22下方的部位自上而下依次间隙设有割刀固定盘26、定位安装盘27和抱

紧固定盘28,所述割刀固定盘26、定位安装盘27和抱紧固定盘28均水平布置,且圆心与芯轴211固定连接,所述割刀组件23连接于割刀固定盘26和定位安装盘27之间,且沿割刀固定盘26与定位安装盘27外侧周向竖直设有若干个,所述抱紧提升组件24连接于定位安装盘27和抱紧固定盘28之间,且位于割刀组件23下方,所述割刀组件23与抱紧提升组件24随割刀固定盘26、定位安装盘27和抱紧固定盘28绕芯轴211轴心转动,在保证生产线正常运行的同时,完成禽类开膛工作,有效保证了开膛效率,同时,割刀固定盘26、定位安装盘27和抱紧固定盘28的设置,保证割刀组件23和抱紧提升组件24具有较强的稳定性,增加了装置的使用寿命。

52.进一步的,结合图6-图8,所述割刀固定盘26中部设有第一芯孔262,其外圈周向均布有若干第一安装口261,所述定位安装盘27中部设有第二芯孔272,外圈周向设有第二安装口271,所述抱紧固定盘28中部设有第三芯孔282,外圈周向均布有若干第三安装口281,所述第一芯孔262、第二芯孔272和第三芯孔282通过连接件与芯轴211固定连接,所述第一安装口261、第二安装口271和第三安装口281数量相同,且不同盘上的安装口呈竖直的相对布置,所述割刀组件23竖直设于第一安装口261和第二安装口271内且上下两端分别与割刀固定盘26和定位安装盘27连接,所述抱紧提升组件24竖直设于第二安装口271和第三安装口281内且上下两端分别与定位安装盘27和抱紧固定盘28连接。

53.本实施例中,结合图9-图12,所述割刀组件23包括安装支架、传动部231、开膛刀233和安装板236,所述安装支架竖直布置,其上下两端分别与割刀固定盘26和定位安装盘27固定连接,所述安装板236竖直设于安装架一侧前端,所述开膛刀233竖直设于安装板236前端内侧。

54.进一步的,所述传动部231包括第一传动轮2311、传动轴2312和第二传动轮2313,所述第一传动轮2311水平位于安装架上方,其为齿轮结构,轮齿与齿盘22的轮齿相啮合,所述传动轴2312竖直转动设于支架上部前侧,其上端与第一传动轮2311固定连接,下端为斜齿轮结构,所述第二传动轮2313包括水平布置的第一转轴,第一转轴一端为斜齿轮结构,斜齿轮轮齿与传动轴2312下端斜齿轮相啮合,所述第一转轴另一段竖直设有第一齿轮,所述开膛刀233中部通过第二转轴与安装板236转动连接,所述开膛刀233与安装板236之间的第二转轴上还设有第二齿轮,所述第一齿轮直径大于第二齿轮,其外圈相啮合,由于齿盘22固定,所述第一传动轮2311绕齿盘22转动时,在啮合作用下,其本身也会转动,并通过传动轴2312的斜齿轮将动力传递至第二传动轮2313,所述第二传动轮2313再通过第一齿轮将动力传递至第二齿轮,有第二齿轮带动第二转轴转动,进而带动开膛刀233转动,实现禽类的开膛工作,不需要另设装置来驱动开膛刀233转动,减小了布置空间要求,节约了生产成本。

55.作为优选的,结合图9,所述安装板236外侧还设有护罩235,防止因开膛时血液或其他污染物飞溅导致的污染,提高了装置的清洁性和使用寿命。

56.本实施例中,结合图15,所述抱紧提升组件24包括固定块241和移动块242,所述固定块241位于定位安装盘27与抱紧固定盘28之间,且上下两端分别与定位安装盘27和抱紧固定盘28固定连接,且连接端位于丁文安装盘与抱紧固定盘28的外圈靠近安装口位置,所述固定块241靠近安装口一侧竖直设有滑轨,所述移动块242通过滑块2423滑动连接于滑轨内,且能够沿滑轨竖直升降,所述移动块242上装配有提升模块2421和抱紧模块2422,所述提升模块2421位于抱紧模块2422下方,所述提升模块2421和抱紧模块2422中部均设有开

口,且所述抱紧模块2422的开口大小能够随移动块242的移动而变换,用以实现夹紧放松工作,所述抱紧模块2422的开口位于开膛刀233外侧,方便将鸭体3朝开膛刀233方向抱紧。

57.进一步的,所述提升模块2421位于移动块242外侧,其包括两根提升臂,所述提升臂外端为圆圈结构,内端与移动块242固定连接,量提升臂外端距离大于内端距离,所述鸭体3颈部能够由外端顺利滑至两提升臂之间,两提升臂随移动块242竖直升降,并通过托举鸭体3肩部完成鸭体3的提升工作,这样在切割不同禽类时,即使禽类胴体体型不同,也能保证其具有有效切割位置,增加了装置的适用性。

58.作为优选的,结合图17-图19,所述开膛系统2还包括导向部25,所述抱紧固定盘28任意两第三安装口281之间设有抱紧固定块241,所述抱紧提升组件24还包括限位块243,所述限位块243位于第三安装口281的下端,其两端分别与第三安装口281两侧的限位固定块283241连接,所述限位块243中部竖直设有滑口,所述滑块2423下端设有顶杆2424,所述顶杆2424,穿过滑口向下延伸,所述导向部25上设有起伏式轨道槽251,所述顶杆2424下端穿过滑口后滑动连接在起伏式轨道槽251内,所述导向部25为固定布置,所述抱紧提升组件24在转动时,顶杆2424的下端在起伏式轨道槽251内上下浮动,进而完成抱紧组件的夹紧与放松、提升与下落工作,不需要另设驱动设备来驱动移动块242升降,节省了布置空间,节约了生产成本。

59.进一步的,所述导向部25为圆柱型结构,其竖直固定设于抱紧固定盘28和下固定架14,沿所述导向部25轴线设有第四芯孔253,所述心轴穿过第四芯孔253与下固定架14转动连接,所述轨道槽251绕导向部25外圈周向布置,所述顶杆2424下端靠近导向部25一侧设有滚轮,所述滚轮位于轨道槽251内,在抱紧提升组件24转动时,起伏式的轨道槽251能够推动或拉动滚轮,进而实现移动部的竖直升降,所述导向部25上端一侧设有缺口槽252,方便进行导向部25的固定安装工作,所述轨道槽251包括工作段和过渡段,所述工作段和过渡段均为水平结构,工作段高度大于过渡段高度,且连接处为弧形连接,保证移动块242在随定位安装盘27转动时,鸭体3能够顺利落入和滑出两抱紧臂之间,完成夹紧和放松工作。

60.进一步的,所述定位安装盘27上任意两第二安装口271之间设有抱紧固定块241,所述抱紧模块2422包括两根抱紧臂,两抱紧臂分别通过固定件连接于第二安装口271两侧的抱紧固定块241上,所述抱紧臂为弧形结构,且两抱紧臂弧形开口相对,所述抱紧臂一端与固定件转动连接,另一段位于割刀组件23外侧,所述抱紧臂与固定件连接一端穿过固定件设有转臂,所述转臂垂直于抱紧臂的转动轴21线,通过拨动转臂能够控制抱紧臂转动,进而控制两抱紧臂的开合,完成鸭体3的夹紧与放松工作,所述转臂远离抱紧臂转动轴21线一端设有连杆,所述连杆一端与抱紧臂连接,另一端连接于移动块242上端,且所述连杆与转臂。移动块242上端通过球形补偿器连接,通过移动块242上下移动,来推动连杆运动,进而拨动转臂,实现两抱紧臂的夹紧与放松动作,使在进行切割工作时,保证鸭体3能够紧靠开膛刀233,防止因鸭体3晃动造成的切割不完全或切割倾斜杂乱的现象,同时当禽类胴体大小不同时,在夹紧作用下也能够有效完成开膛工作,大大提高了装置的适用性。

61.作为优选的,所述割刀组件23上还设有割刀限位座232,所述割刀限位座232位于割刀组件23上开膛刀233外侧,其包括弧形限位部,所述弧形限位部上下两端分别位于开膛刀233上方和下方,其弧形开口指向开膛刀233转动轴21心,所述限位部中部设有弧形限位口,所述弧形限位口与开膛刀233位于同一平面内,所述开膛刀233转动时其外圈能够自限

位口内伸出至限位口外端,因抱紧模块2422的抱紧作用,鸭体3受朝向开膛刀233的挤压力,限位部的设计,能够反向顶紧鸭体3,防止切割过深损坏鸭体3内脏。

62.作为进一步优选的,所述限位部弧形外侧上部设有辅助调整部,所述辅助调整部包括两块调整板,所述调整板设有两块且分别位于限位口两侧,两调整板呈角度布置,开口指向割刀组件23外侧,进行开膛工作时,鸭体3的尾部落入两调整板之间,来调整鸭体3位置,保证切割效果;所述限位部弧形外侧下部设有辅助切割部,所述限位口下部两侧向外延伸形成辅助切割部,且所述辅助切割部上端延伸高度大于下端延伸高度,所述辅助切割部外侧呈开口朝向限位部的弧形结构,在进行切割工作时,由于重力作用,鸭体3内脏会集中在下部胸腔位置,辅助切割部的设计,能够减小开膛刀233伸入胸腔的长度,保证了鸭体3内脏的完整性;所述开膛刀233下方还设有顶板234,所述顶板234通过弹簧轴与割刀组件23下端连接,所述弹簧轴轴线位于开膛刀233所在平面内,当抱紧模块2422夹紧鸭体3时,鸭体3紧贴顶板234,顶板234因弹簧轴的弹性作用向外顶紧鸭体3,使在进行切割工作时,鸭体3更加稳定,保证了切割效果。

63.本实施例中,结合图13、图14,所述开膛刀233包括连接盘,所述连接盘圆心设有固定孔2331,所述连接盘通过所述固定孔2331与第二转轴连接,所述开膛刀233还包括刃部2332和钝部,所述刃部2332位于连接盘外圈,其为圆弧形结构,刃部2332圆弧形圆心与连接盘圆心重合,圆弧半径大于连接盘半径,所述钝部为弧形结构,其弧形两端与刃部2332弧形两端连接,弧形半径大于刃部2332弧形半径,使所述开膛刀233整体呈凸月状,所述刃部上还设有若干切口2333,使在钝部转至靠近禽类腹腔时,抱紧模块2422将禽类朝开膛刀233方向抱紧,在刃部2332转至靠近禽类腹腔时,能够更好地切入腹腔,有效增加了切割效果,作为优选的,所述连接盘远离转动轴21的一侧转动方向向上,既所述刃部2332自限位部限位口的下端切入,能够更好地保证禽类内脏不受损坏。

64.本实施例中,所述开膛机工作过程为:

65.(1):以图3为参照,设置所述开膛系统2为顺时针转动,开膛刀233在传动部231作用下竖直旋转,鸭体3的加工生产线呈圆弧形过开膛系统2一侧,生产线运行方向与开膛系统2转动方向同向,弧形半径大于开膛系统2转动半径,开膛系统2内切与该弧形,且切点位于开膛系统2远离机架1一侧;

66.(2):所述鸭体3沿生产线移动至开膛系统2一侧时,鸭体3的身体部位落入两抱紧臂之间,脖颈落入两提升臂之间;

67.(3):开膛系统2继续运行,所述移动块242在轨道槽251作用下向上移动,完成鸭体3的抱紧提升工作,同时由开膛刀233完成开膛工作;

68.(4):开膛系统2继续运行,所述移动块242在轨道槽251作用下向下移动,完成鸭体3的放松工作,开膛完成的鸭体3随生产线继续移动至离开开膛系统2,顺序不间断地完成鸭体3的开膛工作。

69.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或增减替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。