1.本发明涉及一种功率半导体器件及其制造方法,尤其涉及一种沟槽金氧半晶体管器件及其制造方法。

背景技术:

2.功率半导体器件在电源管理领域已广泛使用,理想的功率半导体器件必须具有低寄生电容(parasitic capacitance)的特性,以确保功率半导体器件的反应速度并提供良好的功率转换效率。

3.具有遮蔽栅极的沟槽金氧半晶体管器件为目前常见的一种功率半导体器件。在现有结构中,具有遮蔽栅极的沟槽金氧半晶体管器件包括遮蔽栅极以及位于遮蔽栅极上的栅电极。遮蔽栅极与栅电极之间的重叠区域会导致沟槽金氧半晶体管器件的寄生电容(cgs)增加,进而影响沟槽金氧半晶体管器件的切换速度。

技术实现要素:

4.本发明提供一种具有遮蔽栅极的沟槽金氧半晶体管器件,其可减少下部电极(即遮蔽栅极)与上部电极(即栅电极)的重叠区域,进而降低下部电极与上部电极之间的寄生电容。

5.本发明提供一种沟槽金氧半晶体管器件的制造方法,其可通过光掩膜来定义上部电极,以准确控制上部电极的宽度与栅极电阻,进而增加设计灵活性。

6.本发明提供一种沟槽金氧半晶体管器件,包括:衬底以与栅极结构。衬底具有沟槽。栅极结构配置在沟槽中。栅极结构包括:下部电极、第一上部电极、第二上部电极、第一介电层以及第二介电层。下部电极具有第一宽度。第一上部电极与第二上部电极分别配置在沟槽的两侧,且第一上部电极与第二上部电极之间具有第二宽度。第一上部电极与第二上部电极各自具有弧形底面。第一介电层配置在下部电极上,以将下部电极与第一上部电极以及第二上部电极分隔开。第二介电层配置在第一上部电极与第二上部电极之间的第一介电层上,并延伸覆盖第一上部电极的顶面与第二上部电极的顶面。

7.在本发明的一实施例中,上述的第二宽度小于第一宽度。

8.在本发明的一实施例中,上述的第二宽度大于等于第一宽度。

9.在本发明的一实施例中,上述的第一介电层具有第三宽度,且第三宽度实质上等于第一宽度。

10.在本发明的一实施例中,上述的第一上部电极与第二上部电极的弧形底面高于第一介电层的顶面。

11.在本发明的一实施例中,还包括第一绝缘层自衬底的顶面延伸至沟槽的两侧的上部,以分隔衬底与第一上部电极及第二上部电极。

12.在本发明的一实施例中,上述的第一上部电极与第二上部电极各自具有平坦的顶面,平坦的顶面与第一绝缘层的顶面实质上齐平。

epitaxy growth,seg)工艺。在本实施例中,外延层102的n型掺杂浓度小于衬底100的n型掺杂浓度。另一方面,衬底100与外延层102可视为一种复合衬底。也就是说,以下段落提到的外延层102的顶面也可视为复合衬底的顶面。

26.然后,在外延层102中形成至少一个沟槽10。如图1a所示,沟槽10具有均匀的宽度10w。也就是说,沟槽10的顶部宽度10tw实质上等于沟槽10的底部宽度10bw。在一实施例中,形成沟槽10的方法包括在衬底100上形成掩膜层;以掩膜层为掩膜,移除部分外延层102;以及移除掩膜层。

27.在形成沟槽10之后,于沟槽10的表面上共形地形成绝缘材料层104。绝缘材料层104从沟槽10的表面延伸并覆盖外延层102的顶面102t。在一实施例中,绝缘材料层104的材料包括氧化硅,且其形成方法包括进行热氧化法或化学气相沉积法。

28.之后,在绝缘材料层104上形成导体材料层106。如图1a所示,导体材料层106填入由绝缘材料层104的内表面所定义的空间中并延伸覆盖绝缘材料层104的顶面104t。在一实施例中,导体材料层106的材料包括掺杂多晶硅,且其形成方法包括进行化学气相沉积工艺。

29.请参照图1a与图1b,对导体材料层106进行平坦化工艺,以在沟槽10中形成导体层106a。在一些实施例中,上述的平坦化工艺包括回刻蚀工艺或是化学机械抛光(cmp)工艺。在此情况下,如图1b所示,导体层106a的顶面106t与绝缘材料层104的顶面104t实质上齐平。但本发明不以此为限,在其他实施例中,导体层106a的顶面106t也可低于绝缘材料层104的顶面104t。

30.请参照图1b与图1c,进一步凹蚀导体层106a,以在沟槽10中形成下部电极116。在此情况下,如图1c所示,下部电极116的顶面116t低于绝缘材料层104的顶面104t,且低于外延层102的顶面102t。

31.请参照图1c与图1d,在下部电极116上形成介电材料层108。在一实施例中,介电材料层108包括氧化硅,且其形成方法包括化学气相沉积工艺。如图1d所示,介电材料层108填满沟槽10,并延伸覆盖绝缘材料层104的顶面104t。

32.请参照图1d与图1e,进行刻蚀工艺,移除部分介电材料层108以及部分绝缘材料层104,以在下部电极116上形成第一介电层118,并在第一介电层118上形成第一开口12。在一实施例中,第一介电层118具有宽度118w,其实质上等于下部电极116的宽度116w。在进行刻蚀工艺之后,如图1e所示,第一开口12暴露出第一介电层118的顶面118t,且具有自第一介电层118的顶面118t向上延伸的弧形底面12bt。也就是说,第一开口12的弧形底面12bt可高于第一介电层118的顶面118t。另外,第一开口12的侧壁12s也暴露出部分外延层102。在一实施例中,上述的刻蚀工艺包括湿式刻蚀工艺或是干式刻蚀工艺。此外,在形成第一开口12之后,剩余的绝缘材料层104包围下部电极116与第一介电层118,以形成绝缘层114(可称为第二绝缘层)。绝缘层114可分隔外延层102与下部电极116以及第一介电层118。

33.请参照图1e与图1f,形成绝缘层120(可称为第一绝缘层),以覆盖第一开口12的侧壁12s以及外延层102的顶面102t。在一实施例中,绝缘层120的材料包括氧化硅,且其形成方法包括进行热氧化法或化学气相沉积法。在此情况下,绝缘层120会形成在外延层102的表面上。

34.请参照图1f与图1g,在第一开口12中的绝缘层120与第一介电层118上形成导体层

122。具体来说,形成导体层122的步骤包括以下步骤。首先,在外延层102上形成导体材料层,所述导体材料层填满第一开口12并延伸覆盖绝缘层120的顶面120t。在一实施例中,导体材料层的材料包括掺杂多晶硅,且其形成方法包括进行化学气相沉积工艺。然后,对导体材料层进行平坦化工艺(例如,回刻蚀工艺或化学机械抛光工艺),以暴露出绝缘层120的顶面120t并在第一开口12中形成导体层122。

35.接着,如图1g与图1h所示,图案化导体层122以形成第二开口16,进而将导体层122分隔为第一上部电极126与第二上部电极128。具体来说,图案化导体层122的步骤包括以下步骤。首先,在导体层122与外延层102上形成具有光刻胶开口14的光刻胶图案124。如图1g所示,光刻胶开口14可对应于下部电极116。接着,以光刻胶图案124为掩膜,移除部分导体层122,以形成暴露出第一介电层118的第二开口16。之后,移除光刻胶图案124,以暴露出第一上部电极126、第二上部电极128以及绝缘层120。

36.值得注意的是,由于光刻胶图案124的覆盖与保护,在移除光刻胶图案124之后,第一上部电极126可具有平坦的顶面126t,且第二上部电极128也可具有平坦的顶面128t。在本实施例中,第一上部电极126的顶面126t以及第二上部电极128的顶面128t可与绝缘层120的顶面120t实质上齐平。在此情况下,可保护沟槽10边缘处的绝缘层120以在后续工艺中不易被过度刻蚀而暴露出衬底100,从而防止该处漏电。此外,光刻胶图案124可具有各种图案,以改变第一上部电极126与第二上部电极128的宽度,进而调整第一上部电极126与第二上部电极128的电阻值(rg)。因此,在本实施例中,通过光掩膜或光刻胶图案来定义上部电极,可增加设计灵活性,以符合客制化的需求。另外,如图1h所示,第二开口16的宽度16w可大于下部电极116的宽度116w。但本发明不以此为限,在其他实施例中,第二开口16的宽度16w也可等于或是小于下部电极116的宽度116w。

37.请参照图1h与图1i,在形成第一上部电极126与第二上部电极128之后,在外延层102中形成主体层130。在一实施例中,主体层130为具有第二导电型的主体层,例如是p型主体层,且其形成方法包括进行离子注入工艺。接着,在主体层130中形成掺杂区132。在一实施例中,掺杂区132为具有第一导电型的掺杂区132,例如是n型重掺杂区,且其形成方法包括进行离子注入工艺。在此情况下,如图1i所示,掺杂区132可环绕第一上部电极126的上部与第二上部电极128的上部。

38.请参照图1i与图1j,在外延层102上形成第二介电层134。具体来说,如图1j所示,第二介电层134从绝缘层120的顶面120t连续延伸并填入第二开口16中,以与第一介电层118接触。在一实施例中,第二介电层134的材料包括氧化硅、硼磷硅玻璃(bpsg)、磷硅玻璃(psg)、氟硅玻璃(fsg)或未掺杂硅玻璃(usg),且其形成方法包括进行化学气相沉积工艺。另外,第二介电层134可视为层间介电层(ild)。

39.接着,形成穿过第二介电层134与绝缘层120的多个第一插塞136,以与掺杂区132电性连接。具体来说,形成第一插塞136的步骤包括以下步骤。首先,形成贯穿第二介电层134与绝缘层120的插塞开口,插塞开口也部分穿入掺杂区132中,在某些需求下,插塞开口亦会穿入主体层130。在一实施例中,形成上述的插塞开口的方法包括进行光刻刻蚀工艺。然后,在上述的插塞开口中填入导体层以形成第一插塞136。在一实施例中,导体层的材料包括金属,例如钨,且其形成方法包括进行化学气相沉积工艺。

40.然后,在第一插塞136上形成金属层138。在一实施例中,金属层138的材料包括铜、

铝、铝铜等,且其形成方法包括进行沉积工艺(例如化学气相沉积工艺或是物理气相沉积工艺)与图案化工艺。至此,完成本发明实施例的沟槽式金氧半晶体管1的制作。

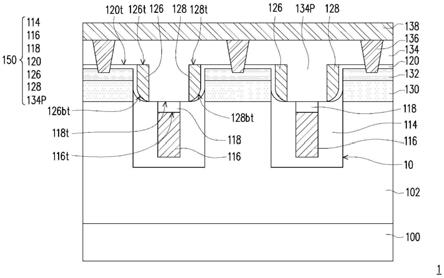

41.在本发明的沟槽式金氧半晶体管1中,第一上部电极126与第二上部电极128可视为栅电极、绝缘层120可视为栅介电层,第一介电层118可视为栅间介电层、而下部电极116可视为遮蔽栅极,以构成栅极结构150。衬底100可视为漏极区,而掺杂区132可视为源极区。在本实施例中,遮蔽栅极116的配置可减少栅电极126、128与漏极100之间的电容并提升沟槽式金氧半晶体管1的崩溃电压。另外,遮蔽栅极116也可电性连接至源极区132,以进一步减少栅电极126、128与漏极100之间的电容。

42.如图1j所示,沟槽式金氧半晶体管1的栅极结构150配置在沟槽10中。具体来说,栅极结构150包括:下部电极116、第一上部电极126、第二上部电极128、第一介电层118以及第二介电层134。第一上部电极126与第二上部电极128分别配置在沟槽10的两侧上。栅极结构150还包括绝缘层120,其至少覆盖第一上部电极126的侧壁与第二上部电极128的侧壁,以将第一上部电极126与第二上部电极128分隔开(或电性分隔)。值得注意的是,第一上部电极126具有弧形底面126bt且第二上部电极128具有弧形底面128bt。弧形底面126bt、128bt自第一介电层118的顶面118t向上延伸。也就是说,弧形底面126bt、128bt可高于第一介电层118的顶面118t,弧形底面126bt、128bt与第一介电层118的顶面118t相连的夹角可大于90度,且下部电极116的顶面116t可低于弧形底面126bt、128bt。在此情况下,此弧形底面126bt、128bt可拉大栅电极126、128与通往漏极100的电流通道之间的距离(即栅电极126、128与外延层102之间的距离),以降低栅电极126、128与电流通道(即外延层102)之间的寄生电容,进而降低沟槽式金氧半晶体管1的总寄生电容。

43.另外,第一介电层118配置在下部电极116上,以将下部电极116与第一上部电极126以及第二上部电极128分隔开(或电性分隔)。第二介电层134从第一介电层118上延伸并覆盖第一上部电极126的顶面126t与第二上部电极128的顶面128t。从另一角度来看,第二介电层134可包括突出部分134p。突出部分134p可配置在第一上部电极126与第二上部电极128之间的第一介电层118上,以被视为分隔(或电性分隔)上部电极126、128的隔离结构。在此情况下,对应于第一介电层118的隔离结构134p可减少上部电极126、128与下部电极116的重叠区域,进而降低上部电极126、128与下部电极116之间的寄生电容,并提升沟槽式金氧半晶体管1的效能。另一方面,本实施例可在同一步骤中同时形成层间介电层(ild)134与分隔上部电极126、128的隔离结构134p,以降低工艺成本。

44.图2a至图2c分别为依照本发明各种实施例所示出的沟槽式金氧半晶体管的剖面示意图。

45.图2a至图2c所示出的沟槽式金氧半晶体管2a、2b、2c的构件与配置与图1j所示出的沟槽式金氧半晶体管1的构件与配置大致上相似,于此便不再赘述。具体来说,沟槽式金氧半晶体管2a、2b、2c分别表示相邻两个上部电极126、128之间具有不同宽度w1、w2、w3的各种实施例。在一实施例中,如图2a所示,相邻两个上部电极126、128之间的宽度w1实质上等于下部电极116的宽度116w。从另一角度来看,第二介电层134的突出部分134p的宽度w1实质上等于下部电极116的宽度116w。此实施例在上部电极126、128的电阻值(rg)以及上部电极126、128与下部电极116之间的电容值(cgs)之间取得平衡,可具有较广的应用层面。在另一实施例中,如图2b所示,相邻两个上部电极126、128之间的宽度w2小于下部电极116的宽

度116w。从另一角度来看,第二介电层134的突出部分134p的宽度w2小于下部电极116的宽度116w。此实施例的上部电极126、128的电阻值(rg)较小,可适用于高频应用。在其他实施例中,如图2c所示,相邻两个上部电极126、128之间的宽度w3大于下部电极116的宽度116w。从另一角度来看,第二介电层134的突出部分134p的宽度w3大于下部电极116的宽度116w。此实施例的上部电极126、128的电阻值(rg)较大,而上部电极126、128与下部电极116之间的电容值(cgs)较小,可具有高的抗噪声能力。

46.图3为依照本发明另一实施例所示出的沟槽式金氧半晶体管的剖面示意图。

47.图3所示出的沟槽式金氧半晶体管3的构件与配置与图2a所示出的沟槽式金氧半晶体管2a的构件与配置大致上相似,于此便不再赘述。上述两者不同之处在于:沟槽式金氧半晶体管3具有穿过第二介电层134的多个第二插塞236以及第二插塞236上的金属层238。如图3所示,第二插塞236贯穿第二介电层134,以分别电性连接上部电极126、128与金属层238。虽然图3所示出的相邻两个上部电极126、128之间的宽度w1实质上等于下部电极116的宽度116w,但本发明不以此为限。在其他实施例中,相邻两个上部电极126、128之间的宽度也可小于或大于下部电极116的宽度116w。

48.综上所述,本发明将层间介电层填入相邻的上部电极之间,以减少上部电极与下部电极的重叠区域。因此,本发明可有效地降低下部电极与上部电极之间的寄生电容,进而提升沟槽式金氧半晶体管的效能。另外,本发明还可通过光掩膜来定义上部电极,以准确控制上部电极的宽度与电阻,进而增加设计灵活性。此外,本发明的上部电极具有高于栅间介电层的弧形底面,其可拉大上部电极与外延层之间的距离,以降低上部电极与外延层之间的寄生电容。

49.虽然本发明已以实施例揭示如上,然其并非用以限定本发明,任何所属技术领域中技术人员,在不脱离本发明的精神和范围内,当可作些许的更改与润饰,故本发明的保护范围当视权利要求所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。