1.本发明涉及一种处理碱减量废水的方法。

背景技术:

2.碱减量废水(又称减量废水)产生于涤纶丝坯布染整前的预处理工艺,为使织物具有柔软的手感和柔和的光泽,在此工艺中用一定浓度的naoh溶液在一定温度下对涤纶织物进行处理。涤纶的化学成分是聚对苯二甲酸乙二醇酯(pet),在碱处理过程中,实际就是一个用碱溶液使聚合物解聚水解的过程。pet经过水解产生对苯二甲酸(ta)和乙二醇,在水解过程中,纤维表面变粗糙而使色泽柔和,纤维直径变细而使手感柔软;有些企业为提高减量工艺段的效率,会在碱液中投加少量的直链烷基季铵盐或者磷酸酯。在这个过程中,水解的纤维变为对苯二甲酸钠和乙二醇,从纤维上溶解于碱液中,从而使纤维减量,经过减量的纤维进入下一步工艺段继续处理,而含有对苯二甲酸钠和乙二醇的废水,就是碱减量废水,其ph往往高达12~13.5。不同的减量比例对应的碱液浓度不同,因此不同企业、不同产品要求所产生的碱减量废水水质也是不尽相同的。

3.在碱性环境的水解过程中,pet的水解产生两种产物,一种是水溶性很好的乙二醇,另一种是可溶解于强碱性溶液中的对苯二甲酸钠。其中乙二醇的可生化性较好,可以通过生物氧化过程将其分解为水和二氧化碳,从而达到使污染物降解的目的;而可溶于碱性溶液的对苯二甲酸钠,在中性或酸性水中是不稳定的,会形成不溶于水的对苯二甲酸,从水中部分或全部析出,而且对苯二甲酸的结构非常稳定,可生化性很差,即使用超级氧化的方法,也很难将其全部氧化降解。

4.正因为上述原因,碱减量废水目前比较有效的处理工艺为“减量水酸析”法,该方法流程主要包括:碱减量废水经均质后,先加酸将ph为12~13.5的废水,调整ph至2.5~3.5,在此条件下,废水中的对苯二甲酸会成为不溶物析出,经压滤机压滤分离后,得到粗品对苯二甲酸,俗称“白泥”,过滤后的清液再用碱回调至中性,排至污水处理厂。得到的白泥可以进一步进行纯化,提高对苯二甲酸粗品的品质,同时用双极膜方式分离乙二醇和硫酸钠,将乙二醇溶液提浓后得到75%的乙二醇溶液,再对分离乙二醇后的溶液进行浓缩,冷冻结晶得到十水硫酸钠,以尽可能地将碱减量废水处理资源化。这类工艺虽然从理论上做到了尽量废物资源化,但工艺路线过长、分支过多,涉及到的工艺系统复杂。

5.综上,目前现有的碱减量废水处理成熟工艺,基本都是以回收对苯二甲酸为目的,但这类工艺有如下不足:

6.1)处理过程酸碱的消耗量较大,同时原废水中的碱由于被酸中和而无法高效率使用,也形成原料浪费;

7.2)使用废酸和废碱处理碱减量废水,使得白泥混入杂质,导致通过白泥纯化取得对苯二甲酸的过程变得困难,也使得排入污水处理厂的废水所含污染物成分更加复杂,额外引入污水超标排放风险。

8.3)处理碱减量废水的酸碱都是强酸强碱,储运均存在一定风险,存在安全隐患。

技术实现要素:

9.本发明的目的是提供一种处理碱减量废水的方法,该方法能减少酸液消耗、提高废液中原料利用率,得到的对苯二甲酸钙易于固液分离且纯度高。

10.为了实现上述目的,本公开提供一种处理碱减量废水的方法,该方法包括:

11.使碱减量废水与氧化钙反应,所得混合物进行固液分离,得到固相物和液相物;

12.将所述液相物中的至少部分作为回用工作液返回涤纶减量处理单元继续使用。

13.可选地,所述回用工作液与所述液相物的重量比为(0.1~0.9):1。

14.可选地,所述固液分离包括沉降和/或过滤;优选地,所述固液分离包括:使所述反应产物沉降0.5~24h后得到沉渣和上清液,将所述沉渣送入板框压滤机或带式过滤机进行过滤,得到所述固相物和滤液,合并所述滤液和所述上清液得到所述液相物。

15.可选地,在增效剂存在下进行所述反应,所述增效剂为过氧化物;相对于100重量份所述碱减量废水,所述氧化钙的用量为0.5~5重量份,所述增效剂的用量为0.01~0.5重量份。

16.可选地,所述氧化钙与所述增效剂的用量重量比为1:(0.02~0.5);

17.所述氧化钙以生石灰的形式使用,所述生石灰中,氧化钙的含量为20~100重量%;

18.所述增效剂包括过氧化氢、过氧化钙和过氧化尿素中的一种或几种;优选地,所述增效剂为过氧化钙。

19.可选地,该方法包括:使所述碱减量废水在混合槽与氧化钙和所述增效剂混合,并使所得混合物进入反应池进行所述反应;优选地,所述混合槽内的混合在搅拌和/或超声波条件下进行,搅拌的转速为20~200rpm,停留时间为0.1~1h。

20.可选地,所述反应的条件包括,反应温度为25~80℃,反应时间为2~36h;所述反应池内的反应在搅拌和/或水力循环条件下进行;所述反应池内搅拌的转速为1~30rpm;所述水力循环的循环泵功率为0.001~0.015kw/m3池容。

21.可选地,该方法还包括:将所述固相物送入固体垃圾发电厂作为发电原料,和/或,将所述固相物用于塑料和/或橡胶制品的填料。

22.可选地,该方法还包括:在进行所述接触反应前,使所述碱减量废水进行调节均质。

23.可选地,所述碱减量废水的ph为10.5~13.5,cod为3000~60000mg/l,所述碱减量废水的碱度为0.0005~11.6g/l。

24.本公开的方法具有如下优点:

25.1)碱减量废水在保持碱度的条件下,将水中的对苯二甲酸析出分离,过滤后碱水可以回用,从而节省企业生产用碱量,降低药剂成本。

26.2)去除了对苯二甲酸后的碱减量废水中,cod的主要成分仅剩乙二醇,而乙二醇的可生化性很好,对污水处理厂的负荷压力减小;同时减量水回用的比例增大,使得必须送往污水处理厂的减量水水量明显降低。

27.3)由于免除了碱减量废水的反复酸碱调节,从根本上避免了回用碱减量废水中的无机盐含量提升,保证了回用减量水的水质不致影响正常的减量工艺生产,同时免除了环保所用的酸碱成本;排放至污水处理厂的少量碱减量废水为强碱性,方便与现有酸性污水

中和,同时也避免了废酸废碱带入的未知污染物。

28.4)增效剂能够促进和加快反应过程中固体产物的生成,产生的沉渣沉降性能好,容易过滤分离,不仅可以提高板框压滤机的工作效率,减少过滤工艺的操作时间,同时可以避免穿滤现象,保证滤出液的清澈,并且压滤滤饼紧实,含水率降低,降低了滤饼中碱的夹带量。

29.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

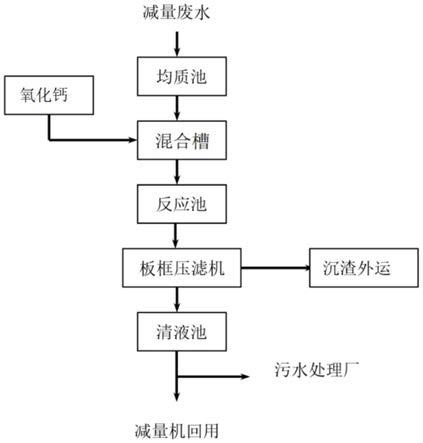

30.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

31.图1是本公开的处理碱减量废水的方法的一种具体实施方式的工艺流程图;

32.图2是本公开对比例1的处理碱减量废水的方法的工艺流程图。

具体实施方式

33.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

34.本公开提供一种处理碱减量废水的方法,该方法包括:使碱减量废水与氧化钙反应,所得混合物进行固液分离,得到固相物和液相物;将所述液相物中的至少部分作为回用工作液返回涤纶减量处理单元继续使用。

35.本公开的方法使碱减量废水在保持碱性ph的条件下,分离出对苯二甲酸钙固体组分,该固体组分沉降性能好、易于分离且杂质含量低;该方法避免了反复调节废水酸碱度,节约了酸碱用量;固液分离后的碱液返回减量工艺段回用,减少了污水处理厂的负荷,提高了原料利用率,并且保证了回用减量水的水质不致影响正常的减量工艺生产。

36.根据本公开,为了进一步促进碱减量废水中的对苯二甲酸与氧化钙反应,一种实施方式,可以在增效剂存在下进行该反应,增效剂可以为过氧化物,例如为过氧化氢、过氧化钙和过氧化尿素中的一种或几种;优选的实施方式中,过氧化物包括过氧化钙,更优选地,过氧化物为过氧化钙。上述优选的实施方式中,加入增效剂能够增加对苯二甲酸钙的生成速度,达到对反应的增效效果。

37.根据本公开,过氧化物可以固体的形式加入,在增效剂包括过氧化钙的实施方式中,增效剂中过氧化钙的含量可以为25~100重量%。

38.根据本公开,氧化钙可以以生石灰的钙形式使用,所述生石灰中,氧化钙的含量可以为20~100重量%。

39.根据本公开的方法中,氧化钙和增效剂的用量可以在较大范围内变化,一种实施方式中,相对于100重量份所述碱减量废水,所述氧化钙的用量可以为0.5~5重量份,优选为1~2重量份;一种实施方式中,相对于100重量份所述碱减量废水,所述增效剂的用量可以为0.01~0.5重量份,优选为0.05~0.1重量份。

40.根据本公开,一种实施方式中,所述氧化钙与所述增效剂的用量重量比可以为1:(0.02~0.5),优选为1:(0.05~0.1),在上述优选的实施方式中,能够进一步加快对苯二甲酸钙沉淀的生成速率,从而提高碱减量废水处理效率。

41.根据本公开的方法中,所述反应的条件可以包括:反应温度为25~80℃,反应时间为2~36h;进一步优选地,反应温度为40~60℃,反应时间为6~12h。进一步地,为了促进对苯二甲酸钙生成、提高反应效率,一种实施方式中,反应池内的反应在搅拌条件下进行,反应池内搅拌的转速优选为1~30rpm;另一种具体实施方式中,反应池内的反应在水力循环条件下进行,优选地水力循环的循环泵功率为0.001~0.015kw/m3池容。

42.在本公开的一种优选的实施方式中,在搅拌下进行预混合,并于反应池中在水力循环下进行反应,进一步优选在60~80rpm的搅拌下在混合槽内进行预混合。混合的方式没有特别限制,例如通过锚式搅拌器、框式搅拌器、锯齿圆盘式搅拌器、螺旋浆式搅拌器、螺带式搅拌器、管道混合器和超声波混合器中的至少一种进行混合。

43.根据本公开,碱减量废水与氧化钙和增效剂进行反应的装置没有特别限制,一种实施方式中,可以述碱减量废水在混合槽与氧化钙和所述增效剂混合,然后使所得混合物进入反应池进行所述反应,例如在设有搅拌器和/或水力循环装置的反应池中进行所述反应。进一步的一种实施方式,可以使反应在两个反应池中交替进行,例如使碱减量废水与增效剂混合所得混合物进入其中一个反应池进行反应,反应结束后直接在该反应池中沉降,此时,新的待反应的混合物可以送入另一个反应池中进行反应和沉降,两个反应池交替使用,提高反应效率。进一步的另一种实施方式,可以使反应结束后反应池得到的混合物泵入沉降池进行沉降。

44.进一步的实施方式,混合槽中的混合过程可以在机械搅拌条件下进行,优选地,机械搅拌的转速可以为20~200rpm,在混合槽内的停留时间可以为0.1~1h。

45.根据本公开,碱减量废水与氧化钙反应后,ph可以提高至12~13.5;整个反应过程无需加入其它酸碱调节药剂,碱减量废水一直保持碱性,反应结束后碱减量废水的ph反而略有升高。

46.根据本公开,该方法还包括:在进行所述反应前,使所述碱减量废水进行调节均质。例如一种实施方式,可以使碱减量废水先进入均质池进行调节均质,然后再进行所述混合及反应。

47.根据本公开,固液分离的方法和设备可以为本领域常规的,例如固液分离可以包括沉降和/或过滤;为了进一步提高过滤效率,优选地,所述固液分离可以包括:使所述反应产物进入沉淀池沉降2~12h后得到沉渣和上清液,将所述沉渣送入板框压滤机/带式过滤机过滤,得到滤渣和滤液,滤渣主要含有对苯二甲酸钙,作为上述的固相物可以另行使用或处理。

48.根据本公开的一种实施方式,可以将所述上清液和/或所述滤液中的至少部分作为回用工作液送入涤纶减量处理单元,其余部分可以送入污水处理厂处理后外排;进一步的实施方式中,可以将沉降所得上清液与过滤所得滤液合并作为液相物,并将该液相物中的一部分作为回用工作液送入涤纶减量处理单元技术使用。为进一步保证回用工作液不致影响正常的减量工艺生产,一种实施方式中,回用工作液与所述碱减量废水的重量比可以为(0.1~0.9):1,优选为(0.6~0.8):1。上述实施方式中,固液分离后的碱水回用,能够节省企业生产用碱量,降低药剂成本;碱减量废水中一部分回用,使得必须送往污水处理厂的碱减量废水水量明显降低;同时,本公开的方法无需对碱减量废水反复进行酸碱调节,从根本上避免了回用碱减量废水中的无机盐含量提升,保证了回用碱减量废水的水质不致影响

正常的减量工艺生产。

49.根据本公开,固液分离所得固相物主要含有对苯二甲酸钙,该固相物中杂质含量少,可以送入后续工序进行回收使用,一种实施方式中,可以将固液分离所得的固相物(例如经过滤所产生的滤渣)送入固体垃圾发电厂作为发电原料。另一种实施方式中,可以将固相物用于塑料或橡胶制品的填料。

50.根据本公开的方法对碱减量废水的适用性广,例如可以为减量机碱减量废水或机缸碱减量废水。对碱减量废水中的碱度没有特别限制,例如所述碱减量废水中,碱减量废水的ph为10.5~13.5,cod为3000~60000mg/l。

51.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

52.实施例1

53.采用如图1所示的系统和方法处理碱减量废水,碱减量废水为来自某印染企业染整车间减量机的碱减量废水,碱减量废水中,以对苯二甲酸钠、乙二醇及少量其它助剂为主要污染成分,表现指标为cod。均值约cod:35000~40000mg/l。

54.如图1所示,进入处理系统的碱减量废水先进入均质池进行调节均质,随后进入混合槽,同时加入过氧化钙和生石灰(其中氧化钙含量为98%),经过充分混合后,进入反应池进行反应,反应时间12h,反应池内设有水力循环装置,相对于100重量份碱减量废水,过氧化钙的用量为0.25重量份,氧化钙的用量为2重量份。与加酸中和使对苯二甲酸析出的情况不同,脱酸反应产生的不溶物沉淀性能很好,经沉淀后固液界面清晰,易于压滤分离。

55.经充分反应后沉降12h,完全沉淀,沉渣被泵入板框压滤机过滤,滤出液与沉降所得的上清液混合,混合液中的80重量%作为回用工作液返回pet纤维减量工艺单元,调整碱度后继续作为工作液处理pet纤维,混合液中的剩余部分加酸调节ph至中性后送至污水处理厂处理。过滤后得白色细颗粒沉渣,沉渣进入固体垃圾发电厂发电。反应结果列于表1。其中,折算碱浓度表示溶液中碱的质量浓度,按照如下方法计算:

56.设ph值为a,则在碱性条件下溶液的[oh]-摩尔浓度为:

[0057]

c=10-(14-a)

mol/l,质量浓度为40c g/l。

[0058]

例如:a=13.05,则该溶液的摩尔浓度c=10-(14-13.05)

=10-0.95

=0.1122mol/l

[0059]

质量浓度为:40c=4.49g/l。

[0060]

表1

[0061]

反应时间原水1h2h3h4h6hcod(mg/l)385101541014805136801323012775去除率(%)/6062646667ph13.0513.2413.3213.4013.4613.60折算碱浓度(g/l)4.496.958.3610.0511.5415.92

[0062]

实施例2

[0063]

采用实施例1的系统和方法处理碱减量废水,区别仅在于碱减量废水为来自某另一企业染整车间减量机缸的碱减量废水,碱减量废水中,以对苯二甲酸钠、乙二醇及少量其它助剂为主要污染成分,表现指标为cod。cod均值约35000mg/l左右。反应结果如表3所示。

[0064]

表3

[0065]

反应时间原水1h2h3h4h6h

cod(mg/l)353601203511585113601121010985去除率(%)/6667686869ph12.0712.8212.8512.8812.8912.90折算碱浓度(g/l)0.52.642.833.033.13.18

[0066]

对比例1~2

[0067]

机缸减量水和减量机减量水作碱减量废水,如图2所示,经均质后,先加酸将废水的ph调整至2~3.5,在此条件下,废水中的对苯二甲酸成为不溶物析出,经压滤机压滤分离后,得到粗品对苯二甲酸(俗称“白泥”),过滤后的清液再用碱回调至中性,排至污水处理厂,结果列于表4。

[0068]

表4

[0069] 机缸减量水减量机减量水原水cod67110mg/l26930mg/l原水ph12.312.4加酸调整ph2.13.2加酸处理后cod18950mg/l6320mg/l加酸去除率71.8%76.5%脱酸12h后cod38895mg/l13580mg/l脱酸去除率42%49.6%

[0070]

由表1-表4的数据可知,本公开的碱减量废水处理方法避免了传统的“减量水酸析”处理方法所采用的“反复调节废水酸碱度”,节约了酸碱用量,且固液分离后的碱液可以返回减量工艺段回用,减少了污水处理厂的负荷,提高了原料利用率。

[0071]

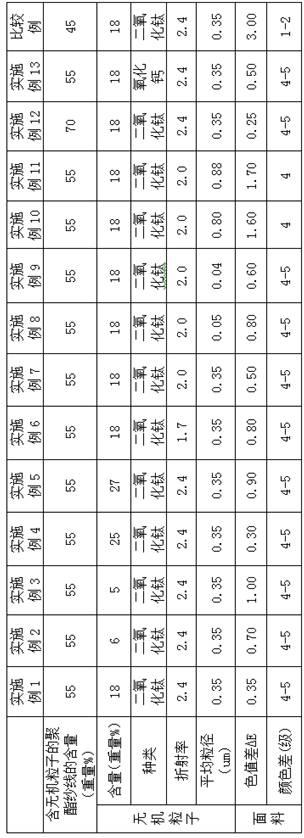

测试例

[0072]

对实施例和对比例中两种工艺的酸碱消耗量和污水排放量分别进行计算,结果列于表5。工艺中使用药剂按照常规化工原料品质用量计算,废水回用率按80%计算,结果列于下表:

[0073]

表5

[0074][0075]

由表5数据可知,采用本公开的减量水处理方法能够节约酸碱消耗量,大幅减少外排污水量,减轻污水处理厂的负荷。

[0076]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0077]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0078]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。