1.本发明属于阀门设计领域,具体涉及一种包含单个电磁阀的无连通管深低温集成式电控安溢阀。

背景技术:

2.安溢阀是液体运载火箭增压输送系统中的重要单机产品,通常安装于贮箱上,用于泄出贮箱内的高压气体。在地面测试和加注阶段,安溢阀可在高压控制气的作用下开启和关闭,实现贮箱卸压;在箭体飞行阶段,安溢阀可感受贮箱内压力,当贮箱压力达到临界点时自动开启,避免贮箱超压导致箭体飞行异常。

3.常规的机械式安溢阀通常由主阀、指挥阀、强制组件3部分功能模块构成,各模块均为机械结构。安溢阀的强制开启功能通过主阀与强制组件实现,保险功能通过主阀与指挥阀实现。安溢阀主阀阀腔与背压腔之间通过膜片、波纹管等变形敏感元件隔离,指挥阀用于控制主阀背压腔与阀腔以及排气口之间的通断关系。机械主阀和指挥阀的结构均相对复杂,难以实现整体设计。因此机械式安溢阀的主阀与指挥阀通常为相互独立的模块,并使用连通管实现主阀、指挥阀内部各功能腔之间的气路连通。

4.机械式安溢阀主要存在以下局限:

5.1)、机械式指挥阀连接于主阀上,感受主阀腔压力变化执行阀芯启闭动作,并控制主活阀开启关闭。主阀动作时阀腔内压力发生变化,会干扰指挥阀启闭功能,导致主阀多次动作;

6.2)、连通管是整阀的疲劳寿命薄弱环节,在箭体飞行振动环境下容易发生断裂故障。一旦连通管断裂,安溢阀将异常打开,直接造成贮箱异常卸压,影响飞行任务成败;

7.3)、机械式安溢阀在装配时完成开启压力点调节,在后续使用工况下只能在单一压力点下自动启闭,不具备多压力点下的保险功能,无法适应新一代运载火箭更加复杂的使用工况。

技术实现要素:

8.本发明解决的技术问题是:克服现有技术的不足,提供一种深低温集成式电控安溢阀,用于运载火箭贮箱保险排气和强制排气。

9.本发明解决技术的方案是:一种集成式电控安溢阀,该安溢阀包括主阀、指挥阀、主弹簧;

10.主阀包括主阀壳体、导向盘组件、活阀波纹管组件;

11.主阀壳体为三通管型结构,包括三个端口,第一端口与导向盘组件连接;第二端口与第一端口相对,为排气口,排气口周边为阀座结构;第三接口为入口,与安溢阀所控贮箱相连;

12.主阀壳体内设主阀腔,导向盘组件为t型结构,包括端面和导向座,端面与主阀腔连接构成封闭结构,垂直于端面的导向座伸入到主阀腔内,导向座上设有导向孔和与导向

孔连通的内腔;

13.活阀波纹管组件包括活阀、波纹管、连接盘;

14.连接盘固定安装于导向盘组件底部;活阀可沿阀体轴向运动,活阀为t型结构,包括导向杆和与导向杆垂直的端部,活阀的导向杆包覆非金属材料,与导向盘组件的导向孔构成非金属-金属导向副,活阀的端部与阀座配合,用于开启或者关闭排气孔;主弹簧套装在活阀的导向杆外侧,对活阀施加指向阀座结构的作用力,帮助活阀回位并保证密封;波纹管一端与连接盘相连接,另一端与活阀的端部连接,波纹管与导向盘组件的导向座、活阀共同连接从主阀腔中隔离出一个空腔区域,记为背压腔;背压腔与主阀腔之间、背压腔与排气口之间通过结构内部流道连通;

15.指挥阀为单个悬浮导向电磁阀,用于控制主阀背压腔与主阀腔、背压腔与排气口之间的通断关系;根据贮箱压力的变化,电磁阀在控制器的控制下开启或关闭,进而对主阀的启闭进行控制。

16.优选地,主阀壳体壁面开设第一流道连通至排气口;

17.导向盘组件上开设种内部流道,分别记为:第二流道、第三流道和第四流道;

18.第二流道起始端位于与外界连通,终止端与第一流道连通;

19.第三流道起始端连通导向盘组件内腔,终止端与外界连通;

20.第四流道,用于连通导向盘组件内腔与主阀壳体背压腔;

21.连接盘内部开设第五流道,用于连通主阀腔与背压腔。

22.优选地,所述电磁阀为包括进气口和排气口,阀门装配时,电磁阀安装于导向盘组件外部,进气口与第三流道终止端相连,排气口与第二流道起始端相连,电磁阀通电开启后进气口与排气口之间连通,断电关闭后进气口与排气口之间气路切断。

23.优选地,所述第五流道一侧通过一个孔径小于第五流道直径的小孔与主阀腔连通,当背压腔压力低于主阀腔压力时,主阀腔内气体可通过第五流道缓慢进入背压腔,使得背压腔缓慢增压。

24.优选地,所述连接盘内部开设的第五流道中设置有过滤网,用于防止外来多余物进入背压腔、引起活阀卡滞。

25.优选地,所述活阀波纹管组件的活阀端部与阀座结构接触部位设有非金属密封件

26.主阀壳体内部阀座结构与该非金属密封件的密封面接触构成密封副。

27.优选地,所述活阀导向杆上包覆的非金属材料为氟塑料,可耐受液氢温区低温。

28.优选地,上述深低温集成式电控安溢阀,还包括强制组件,所述强制组件包括强制壳体、复合圈、螺塞、顶杆、弹簧;其中:

29.强制壳体与主阀壳体固定连接,中心设有一个通孔,即为安溢阀的出口通道,强制壳体上设有强制接管嘴与安溢阀的出口通道联通,螺塞固定安装于安溢阀的出口通道内,螺塞中心处有一个通孔,顶杆位于安溢阀的出口通道内,顶杆穿过螺塞的通孔,弹簧套在顶杆外周,用于产生回弹力,复合圈套在顶杆的外周的沟槽内,强制壳体上的强制接管嘴对强制组件内腔通入控制气后,顶杆和复合圈在控制气压力作用下向活阀方向运动;撤除控制气后,顶杆和复合圈在弹簧回位力的作用下回位,同时活阀在主弹簧回位力的作用下关闭。

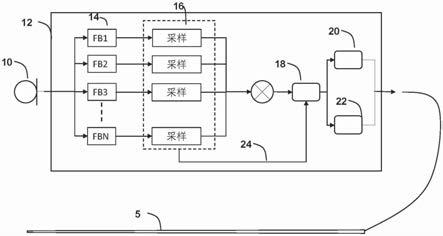

30.优选地,所述安溢阀安装于贮箱上后,与箱压传感器、控制器构成箱压反馈调节回路,控制器根据箱压传感器测量的贮箱压力值,采用pid算法控制电磁阀开启和关闭,实现

主阀背压腔压力动态调节,使活阀保持在与贮箱压力变化速率相匹配的开度,减少活阀抖动。

31.优选地,在以下位置设置了密封垫片:主阀壳体主阀腔与导向盘组件连接处;主阀壳体第一流道与导向盘组件第二流道连接处;活阀波纹管组件与导向盘组件连接处;导向盘组件与电磁阀进气口连接处;导向盘组件与电磁阀排气口连接处;主阀壳体与强制组件连接处。

32.本发明与现有技术相比的有益效果是:

33.(1)、本发明电控安溢阀采用单个电磁阀代替常规的机械式指挥阀。综合控制器根据箱压传感器测量的贮箱压力值,直接控制电磁阀启闭,避免了主阀阀腔压力波动对指挥阀动作的干扰,同时可实现任意贮箱压力下开启的功能;

34.(2)、本发明通过电磁阀-主阀接口设计、壳体、导向盘内流道设计,实现了无连通管安溢阀设计,消除动强度薄弱环节,实现了安溢阀结构精简化、集成化;

35.(3)、本发明通过pid算法控制电磁阀开启和关闭,可实现主阀背压腔压力动态调节,使活阀保持在与贮箱压力变化速率相匹配的开度,减少活阀抖动。

附图说明

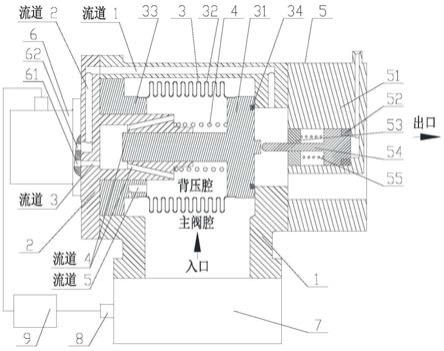

36.图1为本发明实施例深低温集成式电控安溢阀结构图。

具体实施方式

37.下面结合实施例对本发明作进一步阐述。

38.如图1所示,本发明提供了一种集成式电控安溢阀,该集成式电控安溢阀包括主阀、指挥阀。

39.主阀包括主阀壳体1、导向盘组件2、活阀波纹管组件3;

40.主阀壳体1为三通管型结构,包括三个端口,第一端口与导向盘组件2连接;第二端口与第一端口相对,为排气口,排气口周边为阀座结构;第三接口为入口,与安溢阀所控贮箱7相连;

41.主阀壳体1内设主阀腔,导向盘组件2为t型结构,包括端面和导向座,端面与主阀腔连接构成封闭结构,垂直于端面的导向座伸入到主阀腔内,导向座上设有导向孔和与导向孔连通的内腔;

42.活阀波纹管组件3包括活阀31、波纹管32、连接盘33、主弹簧4;

43.连接盘33固定安装于导向盘组件2底部;活阀31可沿阀体轴向运动,活阀31为t型结构,包括导向杆和与导向杆垂直的端部,活阀31的导向杆包覆非金属材料,与导向盘组件2的导向孔构成非金属-金属导向副,活阀31的端部与阀座配合,用于开启或者关闭排气孔;主弹簧4套装在活阀31的导向杆外侧,对活阀31施加指向阀座结构的作用力,帮助活阀31回位并保证密封;波纹管32一端与连接盘33相连接,另一端与活阀31的端部连接,波纹管32与导向盘组件2的导向座、活阀31共同连接从主阀腔中隔离出一个空腔区域,记为背压腔;波纹管波纹管(32)在运动时发生伸缩变形,起到隔离主阀腔与背压腔的作用;背压腔与主阀腔之间、背压腔与排气口之间通过结构内部流道连通;

44.指挥阀为单个悬浮导向电磁阀6,用于控制主阀背压腔与主阀腔、背压腔与排气口

之间的通断关系;根据贮箱7压力的变化,电磁阀6在控制器9的控制下开启或关闭,进而对主阀的启闭进行控制。

45.优选地,所述主阀壳体1壁面开设第一流道连通至排气口;

46.导向盘组件2上开设3种内部流道,分别记为:第二流道、第三流道和第四流道;

47.第二流道(图中流道2),起始端位于导向盘组件中心,开口向外,与外界连通,终止端与第一流道连通;

48.第三流道(图中流道3),起始端连通导向盘组件2内腔,终止端与外界连通;

49.第四流道(图中流道4),,用于连通导向盘组件2内腔与主阀壳体1背压腔;本发明某一具体实施例中,第四流道(流道4)为4条对称设置的流道(图中仅画出其中2条)。

50.连接盘33内部开设第五流道,用于连通主阀腔与背压腔。

51.优选地,所述电磁阀6为包括进气口61和排气口62,阀门装配时,电磁阀6安装于导向盘组件2外部,进气口61与第三流道终止端相连,排气口62与第二流道起始端相连,电磁阀6通电开启后进气口与排气口之间连通,断电关闭后进气口与排气口之间气路切断。

52.为了控制气体流动速率,所述第五流道一侧通过一个孔径小于第五流道直径的小孔与主阀腔连通,当背压腔压力低于主阀腔压力时,主阀腔内气体可通过第五流道缓慢进入背压腔,使得背压腔缓慢增压。

53.优选地,所述连接盘33内部开设的第五流道中设置有过滤网,用于防止外来多余物进入背压腔、引起活阀31卡滞。

54.优选地,所述活阀波纹管组件3的活阀31端部与阀座结构接触部位设有非金属密封件34。

55.主阀壳体1内部阀座结构与该非金属密封件34的密封面接触构成密封副。

56.优选地,所述活阀31导向杆上包覆的非金属材料为氟塑料,可耐受液氢温区低温。

57.优选地,上述深低温集成式电控安溢阀还包括强制组件,安装于安溢阀的出口端,用于实现安溢活门强制启闭功能。

58.所述强制组件5包括强制壳体51、复合圈52、螺塞53、顶杆54、弹簧55;其中:

59.强制壳体51与主阀壳体1固定连接,中心设有一个通孔,即为安溢阀的出口通道,强制壳体51上设有强制接管嘴与安溢阀的出口通道联通,螺塞53固定安装于安溢阀的出口通道内,螺塞53中心处有一个通孔,顶杆54位于安溢阀的出口通道内,顶杆54穿过螺塞53的通孔,弹簧55套在顶杆54外周,用于产生回弹力,复合圈52套在顶杆54的外周的沟槽内,强制壳体51上的强制接管嘴对强制组件内腔通入控制气后,顶杆54和复合圈52在控制气压力作用下向活阀31方向运动;撤除控制气后,顶杆54和复合圈52在弹簧55回位力的作用下回位,同时活阀31在主弹簧4回位力的作用下关闭。

60.优选地,所述安溢阀安装于贮箱7上后,与箱压传感器8、控制器9构成箱压反馈调节回路,控制器9根据箱压传感器测量的贮箱压力值,采用pid算法控制电磁阀6开启和关闭,实现主阀背压腔压力动态调节,使活阀保持在与贮箱压力变化速率相匹配的开度,减少活阀抖动。

61.上述深低温集成式电控安溢阀在以下位置设置了密封垫片:主阀壳体1主阀腔与导向盘组件2连接处;主阀壳体1第一流道与导向盘组件2第二流道连接处;活阀波纹管组件3与导向盘组件2连接处;导向盘组件2与电磁阀6进气口61连接处;导向盘组件2与电磁阀6

排气口62连接处;主阀壳体1与强制组件5连接处。

62.上述深低温集成式电控安溢阀的自动启闭方法实施步骤如下:

63.s1-1、安溢阀排气口闭合状态下,主阀壳体1主阀腔内压力与贮箱7压力相同,主阀腔与背压腔内压力相同,活阀31非金属密封面与主阀壳体1阀座接触密封;

64.s1-2、贮箱7压力升高但未达到开启压力时,主阀壳体1主阀腔压力升高,腔内气体通过连接盘33上的小孔,经第五流道进入背压腔,使背压腔压力同步升高,活阀31保持密封状态;

65.s1-3、贮箱7压力升高至开启压力时,控制器9对电磁阀6通电,使电磁阀6开启,背压腔经第四流道、第三流道、第二流道、第一流道与外界形成通路;背压腔中气体排出使得背压腔压力下降,活阀31在主阀腔与背压腔压差力的作用下打开;贮箱7内气体经安溢阀入口、阀座、安溢阀出口排除卸压,箱压下降,安溢阀起到保险功能;

66.s1-4、安溢阀开启后,控制器9根据箱压传感器8测量的贮箱压力值,通过pid算法控制电磁阀6开启和关闭,实现背压腔压力动态调节,使得活阀31保持在与贮箱压力变化速率相匹配的开度,减少活阀31抖动;

67.s1-5、贮箱7压力下降至关闭压力时,控制器9停止对电磁阀6通电,电磁阀6关闭后切断背压腔与外界通路;此时背压腔压力低于主阀腔压力,主阀腔内气体通过连接盘33上的小孔,经第五流道进入背压腔,使得背压腔压力上升,活阀31回位与阀座结构接触后密封。

68.上述深低温集成式电控安溢阀强制启闭功能,实施步骤如下:

69.s2-1、通过强制壳体51上的强制接管嘴对强制组件内腔通入气体后,顶杆54和复合圈52在气压作用下向活阀31方向运动;

70.s2-2、顶杆54与活阀31接触并施加开启作用力,克服主弹簧4的回位力后将活阀31强制打开;

71.s2-3、撤除控制气后,顶杆54和复合圈52在弹簧55回位力的作用下回位,同时活阀31在主弹簧4回位力的作用下关闭。

72.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。