1.本发明涉及一种热冲压模具和方法,尤其涉及一种实现热切功能的热冲压模具和方法。

背景技术:

2.对于一些强度较高的冲压件,现在已经普遍采用热冲压技术来生产,尤其对于汽车上的一些结构件,采用热冲压技术生产的结构件具有较高的结构强度。采用热冲压技术,不仅克服了传统高强钢板成形困难、零件尺寸精度差的致命缺陷,还显著提高了汽车安全性,目前在汽车车身上得到了非常广泛的应用。

3.热切技术是在热冲压技术的基础上复合高温冲切功能,在热成形的同时实现热冲压零件的局部或全部切边、冲孔,这样既可以减少后工序激光切割量,还可以直接切出后工序激光切割所需的定位孔,提高激光切割定位精度,降低激光切割成本和废品率。然而通常的热切刀块都是由油缸或汽缸驱动进行剪切的,那么就要在模具上设计汽缸或油缸的安装结构,整个模具的设计制造过程十分复杂,且维护过程也较为繁琐,不利于降低生产成本,而且,冲压过程与热切过程是分两步进行的,每生产一个冲压件所耗费的时间也较多,生产效率也不高。

4.中国专利(cn 101486061a)公开了一种高强度钢零件的热成形、冲孔和切边一体化工艺及模具,其中就介绍了由上、下模和上、下冲孔、切边工具组合而成,冲孔和切边采用油缸推动实现。

5.冲压是指利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。所述模具通常包括上模和下模,上模是整副冲压模具的上半部,下模是整副冲压模具的下半部,需要冲压成型的坯料置于上下模之间,上下模合模后即可将坯料冲压成型。在下模的周边通常设置有压边圈,其作用是在拉深过程中防止冲压件边缘部分起皱,压边圈的下部设置有弹性机构,压边圈能随上模的下压而收缩,随上模的上升而弹起,压边圈弹起时能将冲压件弹出下模。

技术实现要素:

6.本发明的目的在于提供一种实现热切功能的热冲压模具和方法,该热冲压模具和方法借助上模和下模之间的冲压力来带动上模热切刀块和下模热切刀块对冲压件进行剪切,上模热切刀块和下模热切刀块直接由上模和下模来驱动,因此无须另外设置其它动力装置,模具的整体结构更加简单,大大降低了模具的设计制造成本,缩短了冲压工艺和剪切工艺所需的总的时间。

7.为了实现上述技术目的,本发明采用如下技术方案:一种实现热切功能的热冲压模具,包括上模、下模和压边圈,所述上模与下模合模配合能将冲压件冲压成型,所述压边圈设置在下模的周边;所述热冲压模具还包括上模热切刀块和下模热切刀块,所述上模热切刀块与上模固定连接,所述下模热切刀块与下模固定连

接,上模热切刀块的刃口与下模热切刀块的刃口上下剪切对应,在上模与下模合模时,所述上模热切刀块的刃口与下模热切刀块的刃口剪切配合。

8.进一步地,所述上模热切刀块固定在上模侧边上,上模热切刀块的刃口位于上模冲压面的边缘处,上模热切刀块的刃口凸出于上模的冲压面;所述下模热切刀块固定在下模侧边上,所述下模热切刀块的上面与下模的冲压面平滑过渡,下模热切刀块的上面与下模的冲压面共同构成模具的下冲压面;下模热切刀块上面朝向模具外侧的角部开设有一个向下凹陷的刃口缺口,所述刃口缺口对应上模热切刀块的刃口,刃口缺口的一侧为所述下模热切刀块的刃口,下模热切刀块的刃口与上模热切刀块的刃口上下剪切对应。

9.进一步地,在所述刃口缺口的侧面和底面之间设置有推料斜面,所述推料斜面朝向刃口缺口侧面的外侧方向倾斜。

10.进一步地,推料斜面与刃口缺口侧面的向下延伸面之间的角度大于20度。

11.进一步地,在所述刃口缺口的底面朝向缺口外侧向下倾斜。

12.进一步地,刃口缺口底面与水平面之间的夹角为3-5度。

13.进一步地,上模热切刀块和下模热切刀块刃口之间的剪切配合部位完全处于冲压件坯料的轮廓线以内。

14.进一步地,所述上模、下模、压边圈、上模热切刀块和下模热切刀块的内部设置有冷却水管路。

15.进一步地,上模热切刀块与下模热切刀块剪切配合时,上模热切刀块与下模热切刀块的刃口之间保持有剪刃间隙,所述剪刃间隙为冲压件坯料厚度的8%-10%。

16.一种基于上述热冲压模具的实现热切功能的热冲压方法,包括如下步骤:步骤1,将冲压件坯料置于下模和压边圈上;步骤2,上模与下模合模,对所述坯料进行热冲压成型;步骤3,在进行热冲压的同时,由上模带动的上模热切刀块与由下模带动的下模热切刀块剪切配合,上模热切刀块和下模热切刀块对热冲压成型的冲压件的边部进行剪切;上模热切刀块和下模热切刀块刃口之间的剪切配合部位完全处于冲压件坯料的轮廓线以内,被上模热切刀块和下模热切刀块剪切的切边废料与成型的冲压件保持连接状态;步骤4,上模与下模开模,将成型的冲压件连同切边废料一起从模具中取出。

17.本发明的热冲压模具和热冲压方法相对现有技术,其有益效果在于:热冲压模具在将冲压件冲压成型的同时,借助上模和下模之间的冲压力来带动上模热切刀块和下模热切刀块对冲压件进行剪切,上模热切刀块和下模热切刀块直接由上模和下模来驱动,因此无须另外设置其它额外动力装置来带动上模热切刀块和下模热切刀块进行剪切动作,从而使得模具的整体结构更加简单,大大降低了模具的设计制造成本,并且,由于冲压动作与剪切动作是同步完成的,因此,缩短了冲压工艺和剪切工艺所需的总的时间,提高了生产效率。此外,上模热切刀块和下模热切刀块刃口之间的剪切配合部位完全处于冲压件坯料的轮廓线以内,在完成冲压和剪切后,切边废料与冲压件连接在一起,开模取件时,能够在取出冲压件的同时,连同切边废料一起取出,从而省去了模具废料排出机构,降低了设备成本,也省去了废料排出所需花费的时间,提升了生产效率,生产工艺过程也变得更加简单。

附图说明

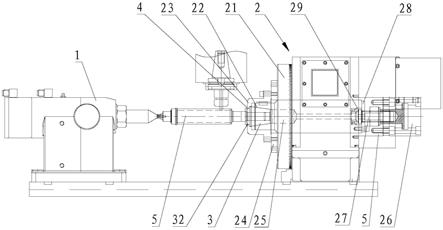

18.图1为本发明实现热切功能的热冲压模具和方法的结构示意图;图2为图1中箭头a所指处的局部放大图,其中,箭头b所指示的是刃口缺口底部的倾斜角度,箭头c所指示的是推料斜面的倾斜角度;图3为下模的俯视图,其中,箭头d所指的线条表示冲压件坯料的轮廓线,箭头e所指的线条表示上模热切刀块和下模热切刀块刃口之间的剪切配合部位;图4为经过本发明的热冲压模具冲压成型的冲压件,其中,箭头f所指处为冲压件和切边废料的连接处。

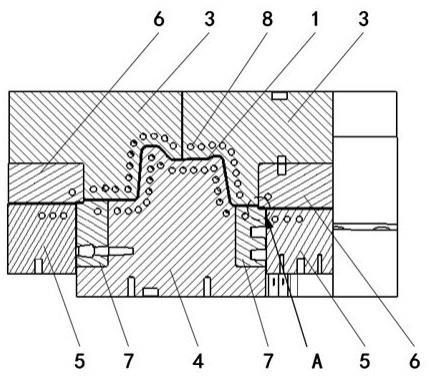

19.图中:1-冲压件、2-切边废料、3-上模、4-下模、5-压边圈、6-上模热切刀块、7-下模热切刀块、8-冷却水管路、9-刃口缺口、10-推料斜面、11-剪刃间隙。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步说明:参见图1至图4,本实施方式提供了一种实现热切功能的热冲压模具,在本实施方式中,该热冲压模具用于冲压生产汽车b柱(汽车车厢的第二根立柱)。

21.参见图1,本实施方式的热冲压模具,包括上模3、下模4和压边圈5,如同一般的冲压模具一样,所述上模3与下模4合模配合能将冲压件1冲压成型,所述压边圈5设置在下模4的周边。在本实施方式中,上模3为凹模,下模4为凸模。

22.参见图1和图2,与普通的热冲压模具不同的是,所述热冲压模具还包括上模热切刀块6和下模热切刀块7,所述上模热切刀块6与上模3固定连接,所述下模热切刀块7与下模4固定连接,上模热切刀块6的刃口与下模热切刀块7的刃口上下剪切对应,在上模3与下模4合模时,所述上模热切刀块6的刃口与下模热切刀块7的刃口剪切配合,从而能对冲压件1进行剪切,如图2所示。本实施方式的热冲压模具的最大优点在于,能在冲压件1冲压成型的同时借助模具本身的冲压力对冲压件1进行剪切或修剪,而无须设置额外的气缸或油缸之类的动力装置。

23.参见图2,更具体地,所述上模热切刀块6固定在上模3侧边上,上模热切刀块6的刃口位于上模3冲压面的边缘处,上模热切刀块6的刃口凸出于上模3的冲压面;所述下模热切刀块7固定在下模4侧边上,所述下模热切刀块7的上面与下模4的冲压面平滑过渡,下模热切刀块7的上面与下模4的冲压面共同构成模具的下冲压面;下模热切刀块7上面朝向模具外侧的角部开设有一个向下凹陷的刃口缺口9,所述刃口缺口9对应上模热切刀块6的刃口,刃口缺口9的一侧为所述下模热切刀块7的刃口,下模热切刀块7的刃口与上模热切刀块6的刃口上下剪切对应。当上模热切刀块6与下模热切刀块7剪切配合时,上模热切刀块6的刃口处嵌入到刃口缺口9中,剪切下来的切边废料2则被上模热切刀块6压入到刃口缺口9中。上模热切刀块6与下模热切刀块7剪切配合时,两者之间的入刃量为3-5mm。

24.参见图2,优化地,在所述刃口缺口9的侧面和底面之间设置有推料斜面10,所述推料斜面10朝向刃口缺口9侧面的外侧方向倾斜,这样就使被压入到刃口缺口9中的切边废料2能顺着推料斜面10朝向刃口缺口9的外侧移动,从而将切边废料2与下模热切刀块7的刃口脱离开一定的距离。优选地,推料斜面10与刃口缺口9侧面的向下延伸面之间的角度大于20度,如图2中箭头c所指示的角度。

25.进一步优化地,在所述刃口缺口9的底面朝向缺口外侧向下倾斜,从而将切边废料2进一步推离开下模热切刀块7的刃口,通常地,刃口缺口9底面与水平面之间的夹角设置为3-5度,如图2中箭头b所指示的角度。

26.设置推料斜面10和刃口缺口9的目的在于,使切边废料2与下模热切刀块7的刃口离开一定的距离,避免开模取出冲压件1时,切边废料2刮擦到下模热切刀块7的刃口。

27.参见图3和图4,本实施方式的热冲压模具中,上模热切刀块6和下模热切刀块7刃口之间的剪切配合部位完全处于冲压件1坯料的轮廓线以内。在图3中,箭头e所指的粗线条表示的是上模热切刀块6和下模热切刀块7刃口之间的剪切配合部位,而箭头d所指的较细的线条表示的是冲压件1坯料的轮廓线,由图中可知,上模热切刀块6和下模热切刀块7的剪切配合部位完全处于冲压件1坯料的轮廓线以内而不与轮廓线接触或交叉,其效果是,当上模热切刀块6与下模热切刀块7配合对冲压件1剪切时,切边废料2并不会被完全从冲压件1上剪切下来,切边废料2与冲压件1之间仍有未被剪断的部分,如图4中箭头f所指处。也就是说,在完成冲压和剪切后,切边废料2仍然是与冲压件1连接在一起的,这样的优点是,当模具开模取件时,能够在取出冲压件1的同时,连同切边废料2一起取出,从设备上讲,省去了模具废料排出机构,从而降低了设备成本,从生产工艺上讲,省去了废料排出所需花费的时间,从而提升了生产效率,并且由于省去了废料排出步骤,生产工艺过程也变得简单了,从而确保了热冲压生产过程的稳定性。而切边废料2与冲压件1未完全剪断的部分可在后续的工序中通过激光切割方式来切断。由于大部分的剪切工作已通过热切的方式完成,而所需激光切断的部分较少,所以也无须实施大量的激光切割工艺,从而降低了热冲压零件的制造成本。

28.参见图1,优化地,所述上模3、下模4、压边圈5、上模热切刀块6和下模热切刀块7的内部设置有冷却水管路8,从而能对整个模具进行水冷降温,保证模具不会因高温而损坏。

29.参见图2,上模热切刀块6与下模热切刀块7剪切配合时,上模热切刀块6与下模热切刀块7的刃口之间保持有剪刃间隙11,所述剪刃间隙11为冲压件1坯料厚度的8%-10%,在本实施方式中,冲压件1坯料的厚度通常在2.0mm以下。采用该剪刃间隙11,可以在保证热切边断面质量的同时延长热切刀块寿命,减少模具维修频次,保证批量生产的稳定性。

30.本实施方式还提供了一种实现热切功能的热冲压方法,该方法基于上述热冲压模具。

31.本实施方式的热冲压方法包括如下步骤:步骤1,将冲压件1坯料置于下模4和压边圈5上。

32.步骤2,上模3与下模4合模,对所述坯料进行热冲压成型。

33.步骤3,在进行热冲压的同时,由上模3带动的上模热切刀块6与由下模4带动的下模热切刀块7剪切配合,上模热切刀块6和下模热切刀块7对热冲压成型的冲压件1的边部进行剪切,上模热切刀块6和下模热切刀块7刃口之间的剪切配合部位完全处于冲压件1坯料的轮廓线以内,被上模热切刀块6和下模热切刀块7剪切的切边废料2与成型的冲压件保持连接状态。

34.步骤4,上模3与下模4开模,将成型的冲压件1连同切边废料2一起从模具中取出。

35.本实施方式的热冲压模具和热冲压方法能在冲压件1冲压成型的同时,由上模3带动的上模热切刀块6与由下模4带动的下模热切刀块7剪切配合,即借助上模3和下模4之间

的冲压力来带动上模热切刀块6和下模热切刀块7对冲压件1进行剪切,而无须另外设置其它动力装置来带动上模热切刀块6和下模热切刀块7进行剪切动作,从而使得模具的整体结构更加简单,大大降低了模具的设计制造成本;由于冲压动作与剪切动作是同步完成的,因此,缩短了冲压工艺和剪切工艺所需的总的时间,提高了生产效率。此外,上模热切刀块6和下模热切刀块7刃口之间的剪切配合部位完全处于冲压件1坯料的轮廓线以内,在完成冲压和剪切后,切边废料2与冲压件1连接在一起,开模取件时,能够在取出冲压件1的同时,连同切边废料2一起取出,从而省去了模具废料排出机构,降低了设备成本,也省去了废料排出所需花费的时间,提升了生产效率,生产工艺过程也变得更加简单。

36.需要说明的是,本发明的热冲压模具和热冲压方法不限于应用于车身b柱的生产,根据本发明的其它实施方式也可推广应用到车身a柱、门槛、雪橇板等热冲压零件的生产上。

37.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。