1.本实用新型涉及空调分流器领域,具体而言,涉及一种能够充分混合均匀两相制冷剂的分流器。

背景技术:

2.在空调制冷循环中,换热器的换热效率对整个系统的性能优劣起到至关重要的作用,而分流器是影响换热器各个管路均匀换热的重要因素之一,为了提高换热器的换热效率,常采用多路换热管道,即对进入换热器的制冷剂进行分流。

3.制冷剂通常采用气液两相制冷剂,因此制冷剂进入到各换热管道中的分配的均匀性就显得非常重要。在实际应用中,两相制冷剂在进入换热通道之前通常会经过节流环或者喷嘴,然而由于节流环或者喷嘴的形状和内表面无法形成对两相制冷剂的配合混合,经常存在两相制冷剂流经分流器时无法实现充分混合均匀,进入各换热管道的制冷剂分液不均匀,导致换热器换热能力不能充分利用的情况。

技术实现要素:

4.本实用新型的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种能够使两相制冷剂充分混合,实现均匀分液的分流器。

5.为实现上述目的,本实用新型采用如下技术方案:

6.根据本实用新型的一个方面,提供了一种分流器,包括本体、主流道、多个分流道、分流凸尖和均液器。所述本体内设置有主流道以及与所述主流道连通的多个分流道,所述多个分流道沿所述本体的中轴线的圆周方向布置,并在所述本体的中轴线位置形成一分流凸尖,在所述主流道内设置有均液器,所述均液器具有面向主流道的顶面和面向分流道的底面,所述均液器的内部设置有通孔,所述通孔的中轴线与所述本体的中轴线在一条直线上,所述通孔具有与所述均液器的顶面齐平的入口,所述通孔具有与所述均液器的底面齐平的出口,所述通孔的直径由所述入口向所述出口逐渐增大或者逐渐减小,所述通孔的内壁上设置有凹凸结构。

7.根据本实用新型的一实施方式,所述分流凸尖的顶部与所述均液器的底面齐平或者低于所述均液器的底面。

8.根据本实用新型的一实施方式,所述分流凸尖的顶部低于所述均液器的底面0-5mm。

9.根据本实用新型的一实施方式,所述分流凸尖的顶部低于所述均液器的底面1-3mm。

10.根据本实用新型的一实施方式,所述通孔是锥形孔或者文丘里形孔。

11.根据本实用新型的一实施方式,所述通孔的入口直径与所述通孔的出口直径满足0.25《d/d<4,其中,d是所述入口的直径,d是所述出口的直径。

12.根据本实用新型的一实施方式,所述通孔的入口直径与所述通孔的出口直径满足

0.5《d/d<3,其中,d是所述入口的直径,d是所述出口的直径。

13.根据本实用新型的一实施方式,所述凹凸结构是内螺纹结构。

14.根据本实用新型的一实施方式,所述凹凸结构是环形凹槽或者环形凸起。

15.根据本实用新型的一实施方式,所述凹凸结构是轴向的凸起结构或者轴向的凹槽结构。

16.由上述技术方案可知,本实用新型提出的分流器的优点和积极效果在于:

17.本实用新型提出的分流器,通过在主流道的内壁上设置均液器,均液器上开设有直径逐渐增大或者逐渐减小的通孔,通孔内壁上设置凹凸结构,能够使得两相制冷剂在流入均液器后充分碰撞混合,改善两相流流型,克服了现有技术中的两相制冷剂流经分流器时无法实现充分混合均匀,导致进入各换热管道两相制冷剂不均匀所带来的换热器换热能力不能充分利用的技术问题,实现了两相制冷剂经分流器后能够充分混合均匀的技术效果。

附图说明

18.通过参照附图详细描述其示例实施方式,本实用新型的上述和其它特征及优点将变得更加明显。

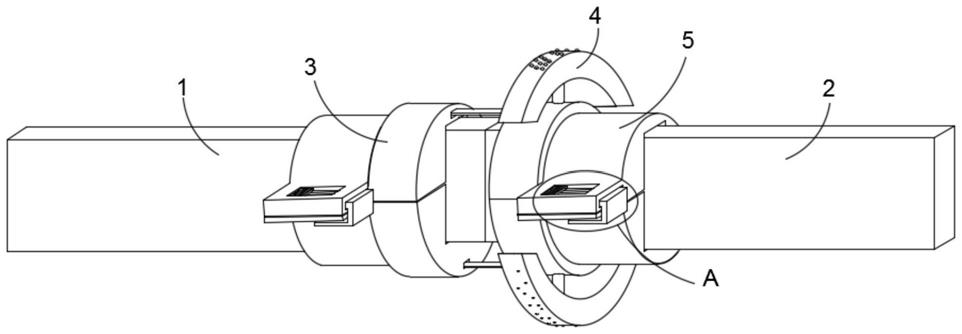

19.图1示出的是本实用新型的分流器的结构示意图。

20.图2是图1所示分流器的仰视图。

21.图3示出的是本实用新型的分流器的均液器的3d示意图。

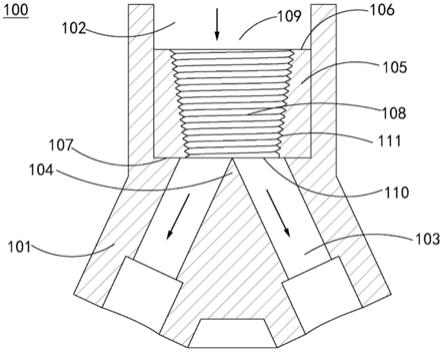

22.图4示出的是图3所示均液器的剖面图。

23.图5示出的是本实用新型的分流器的第一种具体结构示意图。

24.图6示出的是本实用新型的分流器的第二种具体结构示意图。

25.图7示出的是本实用新型的分流器的第三种具体结构示意图(凹凸结构未示出)。

26.图8示出的是本实用新型的均液器的一种具体结构示意图。

27.图9示出的是图8所示均液器的仰视图。

28.图10示出的是本实用新型的均液器的另一种具体结构示意图。

29.图11示出的是图10所示均液器的仰视图。

30.其中,附图标记说明如下:

31.100-分流器;

32.101-本体;

33.102-主流道;

34.103-分流道;

35.104-分流凸尖;

36.105-均液器;

37.106-均液器的顶面;

38.107-均液器的底面;

39.108-均液器内部的通孔;

40.109-通孔在均液器的顶面形成的制冷剂的入口;

41.110-通孔在均液器的底面形成的制冷剂的出口;

42.111-凹凸结构;

43.301-螺纹;

44.501-环形凹槽;

45.601-环形凸起;

46.801-轴向凹槽;

47.1001-轴向凸起。

具体实施方式

48.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本实用新型将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

49.为使本实用新型的上述目的、特征和优点能够明显易懂,下面结合附图对本实用新型的具体实施例作详细的说明。

50.如图1至图2所示,本实用新型的分流器100,包括本体101、主流道 102、多个分流道103、分流凸尖104和均液器105。本体101内设置有主流道102以及与主流道102连通的多个分流道103,多个分流道103沿本体101 的中轴线的圆周方向布置,并在本体101的中轴线位置形成一分流凸尖104,在主流道102的内壁处设置有均液器105,均液器105具有面向主流道102 的顶面106和面向分流道103的底面107,均液器105的内部设置有通孔108,通孔108的中轴线与本体101的中轴线在一条直线上,通孔108具有与均液器105的顶面106齐平的入口109,与均液器105的底面107齐平的出口 110,通孔108的直径由入口109向出口110逐渐增大或者逐渐减小,通孔 108的内壁上设置有凹凸结构111。需要说明的是:分流道103可以是倾斜设置,也可以竖直设置;可以沿圆周均匀设置,也可以不均匀设置;均液器105 通过螺纹或者焊接安装在主流道102内壁处。

51.在本实施例中,分流凸尖104的顶部与均液器105的底面107齐平或者低于均液器105的底面107,能够使得两相制冷剂在均液器105中充分混合后再流入分流道103,从而更好地实现分液均匀。

52.如图3至图4所示,本实用新型的均液器105的内部设置有通孔108,通孔108的入口109的直径与通孔108的出口110的直径满足0.25《d/d<4,其中,d是入口的直径,d是出口的直径,如果小于0.25或者大于4的话,则会导致两相制冷剂进入均液器后,在均液器的凹凸结构中分布不均匀,会出现均液器的某些空间没有制冷剂而某些空间制冷剂又很多,从而不能使两相制冷剂均匀布满整个通孔内表面,从而影响混合均匀的效果。上述的入口109直径与出口110直径优选满足0.5《d/d<3;通孔108的内壁上设置有螺纹301,本实施例中通孔108是锥形孔,在其他一些实施例中通孔108也可以是文丘里形孔(如图7所示)。

53.如图5所示,本实用新型的一实施例中,均液器105的通孔108的直径由入口109向出口110逐渐减小,分流凸尖104的顶部低于均液器105的底面107的距离是0-5mm,优选1-3mm,也可以是1.5mm、2mm、2.5mm、 3.5mm或者4mm,能够使得两相制冷剂在均液器中充分混合后再流入分流道,从而更好地实现分液均匀。在本实施例中,通孔108的内壁上设置有环形凹槽501。需要说明的是,环形凹槽也可以设置在其他的实施例中的通孔 108的内壁上。

54.如图6所示,本实用新型的一实施例中,均液器105的通孔108的直径由入口109向出口110逐渐增大,分流凸尖104的顶部低于均液器105的底面107的距离是0-5mm,优选1-3mm,也可以是1.5mm、2mm、2.5mm、 3.5mm或者4mm。能够使得两相制冷剂在均液器中充分混合后再流入分流道,从而更好地实现分液均匀。在本实施例中,通孔108的内壁上设置有环形凸起601。需要说明的是,环形凸起也可以设置在其他的实施例中的通孔 108的内壁上。

55.如图8至图9所示,本实用新型的一实施例中,均液器105的通孔108 内壁上的凹凸结构是轴向的凹槽结构801。

56.如图10至图11所示,本实用新型的一实施例中,均液器105的通孔108 内壁上的凹凸结构是轴向的凸起结构1001。

57.上述是对本实用新型提出的分流器的几个示例性实施例的详细说明,以下将对本实用新型提出的分流器的工作原理及工作过程进行说明。

58.结合附图1至图11,本实用新型的分流器,液气两相制冷剂从主流道中流入均液器的通孔后,由于通孔的内壁面为锥面或者文丘里形面,两相制冷剂在均液器内部会被优化两相流流型,使得两相制冷剂能够平滑、均匀地进入到各分流道内,降低流动阻力和流动噪音;并且通孔内壁面设置凹凸结构,具体可以为螺纹、凹槽或者凸起结构,分流凸尖的顶部与均液器的底面齐平或者低于均液器的底面,可以使得两相制冷剂在均液器内部充分碰撞回旋,加速流体扰动,从而实现充分混合,达到均匀分液的目的。

59.本实用新型通过在主流道内设置有均液器,均液器具有面向主流道的顶面和面向分流道的底面,均液器的内部设置有通孔,通孔的中轴线与所述本体的中轴线在一条直线上,通孔在均液器的顶面上形成入口,在均液器的底面上形成出口,通孔的直径由入口向出口逐渐增大或者逐渐减小,通孔的内壁上设置有凹凸结构,分流凸尖的顶部与均液器的底面齐平或者低于均液器的底面,使得气液两相制冷剂充分碰撞混合均匀,优化流型,解决了现有技术中两相制冷剂流经分流器时无法实现充分混合均匀,导致进入各换热管道两相制冷剂不均匀所带来的换热器换热能力不能充分利用的技术问题,实现了两相制冷剂经分流器后能够充分混合均匀的技术效果。

60.本实用新型的实施例不限于这里所描述的特定实施例,相反,每个实施例的组成部分可与这里所描述的其它组成部分独立和分开使用。一个实施例的每个组成部分也可与其它实施例的其它组成部分结合使用。在本说明书的描述中,术语“一个实施例”、“一些实施例”、“其他实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

61.以上仅为实用新型实施例的优选实施例而已,并不用于限制实用新型实施例,对于本领域的技术人员来说,实用新型实施例可以有各种更改和变化。凡在实用新型实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。