1.本实用新型属于升降设备技术领域,尤其涉及一种电驱剪叉式高空作业平台。

背景技术:

2.剪叉式高空作业平台,指的是一种带剪叉杆的升降平台,其中的剪叉杆指的又是一组相互铰接的x型支撑杆。剪叉式高空作业平台的使用原理为:底部气缸推动剪叉杆,可以让剪叉杆横向收拢、竖向展开,以此实现登高的目的,反之则是下降。

3.现有的电驱剪叉式高空作业平台,其结构主要包括电动小车、气缸底座、剪叉杆以及工作台,该结构相对简单,以此也存在一定程度的以下几个问题:第一、电动小车侧面上缺少牵引结构、防护结构,整体使用效果一般;第二、电动小车上表面上缺少弹性缓冲结构,工作台下降动作的最后,剪叉杆内部容易出现大力撞击的有害现象;第三、工作台上缺少防护得当、进出方便的四周框架。

4.所以综上所述,现在急需一种使用方便、高效且安全的结构改良型电驱剪叉式高空作业平台。

5.专利公告号为cn212174397u,公告日为2020.12.18的中国实用新型专利公开了一种自行走剪叉式高空作业平台,包括车轮、底架、安装座、工作台,所述底架中固定设置有驱动组件,且驱动组件底端转动连接有四个车轮,所述车轮均匀分布,所述底架相对前后车轮中间设置有检修门,所述底架前方固定连接有前车架,所述底架正上方固定连接有一安装座,所述安装座内水平设置有两组导轨,所述导轨与装置行进方向水平,且每个导轨内安装有两个连接杆,所述连接杆外侧均固定连接有一液压马达,所述连接杆上套接有剪叉杆,所述剪叉杆连接处设置有铰接点,所述剪叉杆末端同样铰接有剪叉杆,所述剪叉杆中部滑动连接有一限位杆。

6.但是该实用新型专利中剪叉式高空作业平台,其平台门缺少合适的闭合结构,因此既有开关操作不方便的问题,也有平台门会意外打开的危险。

技术实现要素:

7.本实用新型提供一种电驱剪叉式高空作业平台,其能通过在电动车体上设置气缸底座、剪叉杆、站立板、缓冲柱单元、牵引架单元以及带门防护框单元的方式,达到高空作业平台的使用效果更加方便、稳定、安全的目的。

8.本实用新型解决上述问题采用的技术方案是:一种电驱剪叉式高空作业平台,包括电动车体,气缸底座,剪叉杆,以及站立板,还包括设置在所述电动车体上表面上并用于支撑所述站立板的缓冲柱单元,设置在所述缓冲柱单元上的牵引架单元,以及设置在所述站立板上表面上的带门防护框单元。

9.进一步优选的技术方案在于:所述缓冲柱单元包括设置在所述电动车体上表面上的螺纹柱,设置在所述螺纹柱上端位置处的内螺纹筒体,以及设置在所述内螺纹筒体上端面上的弹性缓冲块。

10.进一步优选的技术方案在于:所述缓冲柱单元还包括设置在所述螺纹柱上并用于支撑安装所述牵引架单元的限位螺母。

11.进一步优选的技术方案在于:所述缓冲柱单元的数量为四个,两两分别设置在所述气缸底座的两侧位置处;所述站立板下表面上设有用于容纳所述弹性缓冲块的圆形槽。

12.进一步优选的技术方案在于:所述牵引架单元包括分别设置在同侧的两个所述螺纹柱上的两个开孔板,设置在两个所述开孔板之间的连接板,设置在所述连接板内侧面上的竖向板,以及设置在所述竖向板上的牵引用开孔。

13.进一步优选的技术方案在于:所述限位螺母支撑限位所述开孔板,所述竖向板上设有分别位于所述连接板上下两侧位置处的两个所述牵引用开孔,所述连接板上设有2-3个所述竖向板。

14.进一步优选的技术方案在于:所述连接板的外侧面上设有弹性防护条。

15.进一步优选的技术方案在于:所述带门防护框单元包括分别设置在矩形的所述站立板四个端角部位置处的四个竖向柱,设置在四个所述竖向柱之间的两组长边板、一组宽边板,以及设置在两个所述竖向柱之间的宽边门体部。

16.进一步优选的技术方案在于:所述宽边门体部包括矩形框体门,分别设置在所述站立板宽边的两个所述竖向柱上的两个限位板,分别设置在所述矩形框体门两边位置处的两个横向柱,设置在其中一个所述横向柱上并用于卡合连接所述竖向柱的安装用开口圆环,以及设置在另一个所述横向柱上的开合用开口圆环。

17.进一步优选的技术方案在于:所述安装用开口圆环以及开合用开口圆环均设置在所述限位板的上表面上,所述开合用开口圆环的开口方向朝外,所述开合用开口圆环的开口圆心角小于所述安装用开口圆环,所述矩形框体门内还设有竖向防护柱。

18.本实用新型具有以下优点:第一、站立板的下降动作自带缓冲功能,下降动作的终点之前不再会出现剪叉杆内部大力撞击、操作人员被震一下的不适现象;第二、整个高空作业平台方便被牵引运输,也具有侧边防撞功能,牵引结构自身稳定性高、连接强度大;第三、站立板上具有侧边防护功能,操作人员不易掉落,且进出防护框的操作也十分方便。

附图说明

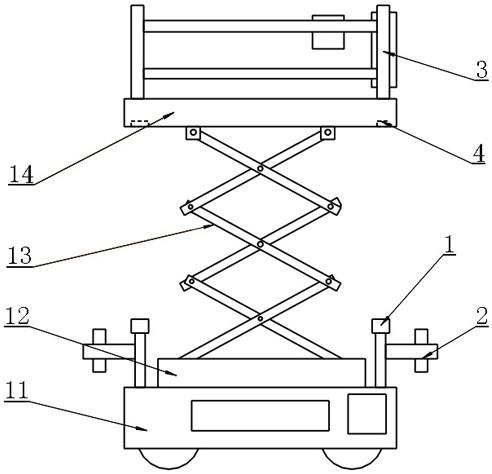

19.图1为本实用新型的结构示意图。

20.图2为本实用新型中缓冲柱单元的位置示意图。

21.图3为本实用新型中缓冲柱单元的结构示意图。

22.图4为本实用新型中牵引架单元的结构示意图。

23.图5为本实用新型中牵引用开孔的位置结构示意图。

24.图6为本实用新型中带门防护框单元的位置结构示意图。

25.图7为本实用新型中宽边门体部的结构示意图。

26.图8为本实用新型中安装用开口圆环和开合用开口圆环的位置结构示意图。

27.附图中,各标号所代表的部件如下:电动车体11、气缸底座12、剪叉杆13、站立板14、缓冲柱单元1、牵引架单元2、带门防护框单元3、螺纹柱101、内螺纹筒体102、弹性缓冲块103、限位螺母104、圆形槽4、开孔板201、连接板202、竖向板203、牵引用开孔204、弹性防护条205、竖向柱301、长边板302、宽边板303、宽边门体部304、矩形框体门304a、限位板304b、

横向柱304c、安装用开口圆环304d、开合用开口圆环304e、竖向防护柱304f。

具体实施方式

28.以下所述仅为本实用新型的较佳实施例,并非对本实用新型的范围进行限定。

29.实施例:如附图1-8所示,一种电驱剪叉式高空作业平台,包括电动车体11,气缸底座12,剪叉杆13,以及站立板14,还包括设置在所述电动车体11上表面上并用于支撑所述站立板14的缓冲柱单元1,设置在所述缓冲柱单元1上的牵引架单元2,以及设置在所述站立板14上表面上的带门防护框单元3。

30.在本实施例中,按照现有技术的方式,在所述电动车体11内设置电池、电机,保证有效的电驱动作,而所述气缸底座12内设有气缸,用于连接所述剪叉杆13的下端,将所述剪叉杆13的下端相互靠近,即为所述高空作业平台的上升动作,反之下端相互远离,即为所述高空作业平台的下降动作。

31.此外,所述气缸底座12内的气缸,很难做到气缸的收回终点与所述剪叉杆13的收缩终点完美重合,因此所述剪叉杆13在收缩终点之前,都有一小段的动力丢失过程,即所述站立板14直接落下,造成大力撞击的问题,这会使得所述剪叉杆13变形、使得所述站立板14上的操作人员不舒适,因此设置所述缓冲柱单元1,使得在所述剪叉杆13的收缩终点之前,就由所述缓冲柱单元1来支撑所述站立板14,保证相对舒适的“软着陆”效果。当然,这样的话所述剪叉杆13最终也有可能还没有收缩完全,最终“牺牲”一点高空作业平台的最小高度,这一点影响不大。

32.还有,所述牵引架单元2处用于外连驱动车辆,保证所述剪叉式高空作业平台在没电时或需要省电时,也可以有效移动,而所述带门防护框单元3则给操作人员提供一个既可以防护,又可以进出的开关型防护框。

33.所述缓冲柱单元1包括设置在所述电动车体11上表面上的螺纹柱101,设置在所述螺纹柱101上端位置处的内螺纹筒体102,以及设置在所述内螺纹筒体102上端面上的弹性缓冲块103。

34.在本实施例中,所述站立板14开始碰到现有普通橡胶材质的所述弹性缓冲块103时,所述剪叉杆13必须处于完全收缩之前,所述弹性缓冲块103完全受压、所述站立板14的高度固定不动时,所述剪叉杆13可以处于完全收缩状态,也可以处于完全收缩状态之前的一段高度处,两者均可。

35.这也是所述内螺纹筒体102连带弹性缓冲块103的高度位置上下可调的原因,保证所述弹性缓冲块103对所述站立板14充分且适宜的弹性缓冲效果。

36.所述缓冲柱单元1还包括设置在所述螺纹柱101上并用于支撑安装所述牵引架单元2的限位螺母104。

37.在本实施例中,所述限位螺母104上下旋转调节,即可改变所述牵引架单元2的高度位置,保证高空作业平台的牵引动作灵活、可靠。

38.所述缓冲柱单元1的数量为四个,两两分别设置在所述气缸底座12的两侧位置处;所述站立板14下表面上设有用于容纳所述弹性缓冲块103的圆形槽4。

39.在本实施例中,所述弹性缓冲块103的形状为圆形,所述圆形槽4位于所述弹性缓冲块103的正上方,且开槽直径比所述弹性缓冲块103的直径大0.5-2.0cm,使得所述站立板

14自带一个偏斜角度的预警功能,一旦所述弹性缓冲块103不能插入所述圆形槽4,即为所述剪叉杆13发生有害倾斜了,所述剪叉杆13需要检修了,这是十分高效、安全的。

40.所述牵引架单元2包括分别设置在同侧的两个所述螺纹柱101上的两个开孔板201,设置在两个所述开孔板201之间的连接板202,设置在所述连接板202内侧面上的竖向板203,以及设置在所述竖向板203上的牵引用开孔204。所述限位螺母104支撑限位所述开孔板201,所述竖向板203上设有分别位于所述连接板202上下两侧位置处的两个所述牵引用开孔204,所述连接板202上设有2-3个所述竖向板203。

41.在本实施例中,所述牵引架单元2的数量为两个,即对应两组所述螺纹柱101,保证所述高空作业平台具有两向可牵引的优点,而一个所述牵引架单元2上设有4-6个所述牵引用开孔204,且一半位于所述连接板202上方、一半位于下方,因此使用牵引用绳的连接方式灵活、多变,甚至可以倾斜着牵引拉动所述高空作业平台。

42.其中,所述开孔板201、连接板202组成一个主体u型结构,是牵引用骨架,而所述竖向板203则是牵引用的直接捆绑部位。

43.所述连接板202的外侧面上设有弹性防护条205。

44.在本实施例中,所述弹性防护条205的材质与所述弹性缓冲块103相同,均为高强度、低弹性的现有橡胶,其粘接在所述连接板202的外侧面上。

45.所述带门防护框单元3包括分别设置在矩形的所述站立板14四个端角部位置处的四个竖向柱301,设置在四个所述竖向柱301之间的两组长边板302、一组宽边板303,以及设置在两个所述竖向柱301之间的宽边门体部304。

46.在本实施例中,所述长边板302、宽边板303均以上下两个的方式布置,即长边板302共四个、宽边板303共两个,保证充分的防护效果。

47.而所述宽边门体部304是整个防护框架的开口处,其开设在尺寸相对较小的宽边上,保证了足够的进出空间和相对较小的整体性破坏程度。

48.所述宽边门体部304包括矩形框体门304a,分别设置在所述站立板14宽边的两个所述竖向柱301上的两个限位板304b,分别设置在所述矩形框体门304a两边位置处的两个横向柱304c,设置在其中一个所述横向柱304c上并用于卡合连接所述竖向柱301的安装用开口圆环304d,以及设置在另一个所述横向柱304c上的开合用开口圆环304e。所述安装用开口圆环304d以及开合用开口圆环304e均设置在所述限位板304b的上表面上,所述开合用开口圆环304e的开口方向朝外,所述开合用开口圆环304e的开口圆心角小于所述安装用开口圆环304d,所述矩形框体门304a内还设有竖向防护柱304f。

49.在本实施例中,所述限位板304b焊接或螺接在所述竖向柱301上,其安装高度决定了所述宽边门体部304的整体高度,而所述矩形框体门304a加竖向防护柱304f,保证了门体结构的充分防护效果。

50.此外,所述安装用开口圆环304d、开合用开口圆环304e都与各自的所述竖向柱301卡合连接,因此使得所述宽边门体部304具有方便拆卸的优点。而且更重要的是,所述安装用开口圆环304d的开口更小,侧重于安装固定、所述开合用开口圆环304e的开口相对更大,侧重于频繁开关操作,两者的材质均为现有中等弹性的橡胶。

51.最重要的是,所述开合用开口圆环304e的开口朝外,因此整个所述宽边门体部304只能向内打开,这样可以最大程度地避免门体意外打开、人员坠落的危险。

52.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种修改。这些都是不具有创造性的修改,只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。