:

1.本实用新型涉及煤化工领域,尤其涉及一种降碳减排的兰炭生产系统。

背景技术:

2.对于铁合金、电石、合成氨等行业,以前都是采用冶金焦,存在焦炭价格高的问题,且冶金焦性能不能很好地满足这些行业的工艺需求等问题。我国陕西省榆林地区具有丰富的煤炭资源,且煤种主要是长焰煤和不粘煤为主的侏罗纪煤,其产品结构单一,焦煤和肥煤含量较少,因此,利用侏罗纪煤生产兰炭具有明显的优势。由于兰炭的性能完全可以满足铁合金、电石、合成氨等行业的工艺需求,而且兰炭的价格低,以兰炭替代冶金焦用于铁合金、电石、合成氨等行业可以对当地煤炭资源实现充分有效的利用。

3.传统的兰炭生产工艺中,是将空气作为助燃气,将反应温度控制在750℃左右,使过量的块煤与氧气反应得到兰炭和煤气,且得到的煤气中主要组成及含量为:h2:约28%、ch4:约8.8%、co:约12%、co2:约5%、n2:45%~48%;由于助燃气采用空气,其中氮气含量较高,使得得到的煤气中氮气的含量高达45%~48%,导致煤气中有效气的成分含量较低,热值低,其热值通常仅为1700~2000千卡/nm3,无法达到合成氨和碳—产品等工序的化工原料气工艺标准,如要将含氮量高的煤气作为化工原料气用作合成氨和碳—产品等工序,则需要经过加压、分离等一系列工艺处理过程,将氮气分离出去才能送入后续的合成氨等工序,而加压等操作耗能较大,导致后期的处理能耗高,因此,该煤气只能用作燃气轮机等设备的燃料气来使用,大大降低了煤气的利用价值和经济价值,严重影响企业的经济效益;同时,煤气作为燃料气在燃气轮机内进行燃烧后得到的co2通常只是经过简单的烟气处理后即直接对空排放,其中携带的余热未进行有效回收利用,而且,会排放大量的co2,不利于节能减排,不符合绿色低碳的生产理念。

技术实现要素:

4.为了解决上述问题,本实用新型的目的在于提供一种降碳减排的兰炭生产系统;

5.本实用新型由如下技术方案实施:

6.一种降碳减排的兰炭生产系统,包括助燃气制备单元和焦化炉;

7.所述助燃气制备单元包括液氧储罐、气化器、缓冲罐以及co2管线;所述液氧储罐的出液口通过管线与所述气化器的进液口连通,所述气化器的出气口和所述co2管线的出气端均通过管线与所述缓冲罐的进口连通;所述缓冲罐的出口分两路,一路通过管线与所述焦化炉的助燃气进口连通。

8.进一步的,其还包括煤气净化单元和发电单元;

9.所述缓冲罐的出口的另一路通过管线与所述发电单元的燃气轮机的助燃气进口连通;所述焦化炉的荒煤气出口通过管线与所述煤气净化单元的水洗塔的进气口连通;所述煤气净化单元的脱硫塔的出气口分两路,一路通过管线与所述燃气轮机的燃料气进口连通;所述发电单元的余热锅炉汽轮机的烟气出口分两路,一路与所述co2管线的进气端连

通。

10.进一步的,所述脱硫塔的出气口的另一路通过管线与化工原料气储罐的进气口连通。

11.进一步的,所述余热锅炉汽轮机的烟气出口的另一路通过管线与co2储罐的进气口连通。

12.进一步的,所述煤气净化单元包括顺次连接的水洗塔、脱焦油塔以及脱硫塔。

13.进一步的,所述发电单元包括燃气轮机和余热锅炉汽轮机;

14.所述燃气轮机的烟气出口通过管线与所述余热锅炉汽轮机的烟气进口连通。

15.进一步的,在连通所述气化器与所述缓冲罐的管线上设有o2流量计和o2流量调节阀;在co2管线上分别设有co2流量计和co2流量调节阀;在所述缓冲罐的出口处分别设有o2浓度传感器;

16.所述o2流量计、所述co2流量计、所述o2浓度传感器的信号输出端均与控制器的信号输入端信号连接,所述控制器的信号输出端分别与所述o2流量调节阀、所述co2流量调节阀的信号输入端信号连接。

17.进一步的,在连通所述气化器与所述缓冲罐的管线上还设有o2温度传感器和o2压力传感器;在co2管线上还设有co2温度传感器和co2压力传感器;在所述缓冲罐的出口处还设有助燃气温度传感器和助燃气压力传感器;

18.所述o2温度传感器、所述o2压力传感器、所述co2温度传感器、所述co2压力传感器、所述助燃气温度传感器以及所述助燃气压力传感器的信号输出端均与控制器的信号输入端信号连接。

19.本实用新型的优点:

20.本实用新型利用二氧化碳含量在90%以上的稀释气和氧气混合得到氧含量在20%~30%的助燃气,利用该助燃气代替空气为燃气轮机和焦化炉提供助燃气:

21.(1)燃气轮机产生的烟气中co2含量达90%以上,一方面可作为稀释气循环用于系统,另一方面,由于助燃气中n2含量大大降低后,使得燃气轮机产生烟气中的氮氧化物含量也大大降低,该烟气可作为制备食品级液态二氧化碳或送至电石岗位做生产的惰性气体保护气,整个系统运行过程中不会对外排放co2,实现了降碳减排的目的,符合绿色低碳的生产理念;

22.(2)燃气轮机产生的高温烟气进入余热锅炉汽轮机,高温烟气首先经过换热后产生蒸汽,蒸汽再做功发电,充分利用烟气余热,提高热能利用率;

23.(3)氧含量在20%~30%的助燃气通入焦化炉内,焦化炉内温度控制在900℃~1200℃,在该温度范围内,助燃气中的大部分co2与过量的块煤发生还原反应转化为co,且转化率大于75%,提高荒煤气中co的含量,进而提高了荒煤气的产量和质量;在该温度下,块煤中的大部分挥发分被挥发出来,进一步提高了荒煤气的产量;

24.荒煤气经水洗塔、脱焦油塔和脱硫塔净化后制得的煤气一部分作为燃气轮机的燃料回用于系统,剩余大部分煤气作为合成氨和碳—产品等工序的化工原料气,提高其经济价值;同时,由于煤气中的n2含量大大降低,无需经过加压、分离等一系列工艺处理过程,大大降低了净化过程的能耗和设备投入成本;

25.同时得到挥发分含量为3%~5%的兰炭产品,可保证兰炭产品的粒径主要集中在

3mm~50mm之间,可代替焦炭用于铁合金、电石、合成氨等行业,大大降低铁合金、电石、合成氨等行业的生产成本;

26.(4)此外,通过掺入co2,将助燃气的氧含量控制在20%~30%,避免反应温度过高,对燃烧部位造成损坏,可对焦化炉和燃气轮机的燃烧部位起到保护作用。

附图说明:

27.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

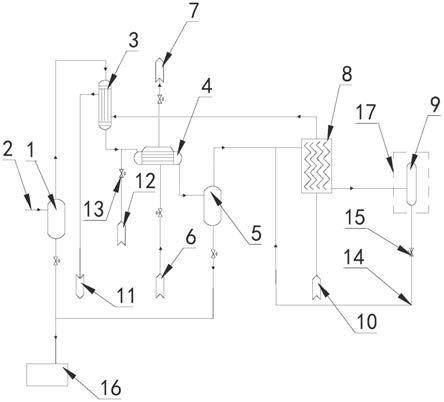

28.图1为实施例1的系统连接示意图;

29.图2为实施例3的系统连接示意图;

30.图3为实施例1和实施例3的控制原理图。

31.图中:助燃气制备单元1、液氧储罐11、气化器12、缓冲罐13、o2温度传感器14、o2压力传感器15、o2流量计16、o2流量调节阀17、co2温度传感器18、co2压力传感器19、co2流量计110、co2流量调节阀111、o2浓度传感器112、助燃气温度传感器113、助燃气压力传感器114、控制器115、co2管线116、焦化炉2、煤气净化单元3、水洗塔31、脱焦油塔32、脱硫塔33、发电单元4、燃气轮机41、余热锅炉汽轮机42、化工原料气储罐5、co2储罐6。

具体实施方式:

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.实施例1:

34.如图1、图3所示的一种降碳减排的兰炭生产系统,包括助燃气制备单元1和焦化炉2;

35.助燃气制备单元1包括液氧储罐11、气化器12、缓冲罐13以及co2管线116;

36.液氧储罐11的出液口通过管线与气化器12的进液口连通,气化器12的出气口和co2管线116的出气端均通过管线与缓冲罐13的进口连通,缓冲罐13的出口分两路,一路通过管线与焦化炉2的助燃气进口连通;

37.在连通气化器12与缓冲罐13的管线上设有o2流量计16和o2流量调节阀17;在co2管线116上分别设有co2流量计110和co2流量调节阀111;在缓冲罐13的出口处分别设有o2浓度传感器112;在连通气化器12与缓冲罐13的管线上还设有o2温度传感器14和o2压力传感器15;在co2管线116上还设有co2温度传感器18和co2压力传感器19;在缓冲罐13的出口处还设有助燃气温度传感器113和助燃气压力传感器114;

38.o2流量计16、co2流量计110、o2浓度传感器112、o2温度传感器14、o2压力传感器15、co2温度传感器18、co2压力传感器19、助燃气温度传感器113以及助燃气压力传感器114的信号输出端均与控制器115的信号输入端信号连接,控制器115的信号输出端分别与o2流量调

节阀17、co2流量调节阀111的信号输入端信号连接。

39.工作说明:

40.co2与纯氧混合后得到氧气体积含量在20%~30%的助燃气,助燃气为焦化炉2提供助燃气;

41.助燃气进入焦化炉2内,与焦化炉2内的块煤发生燃烧和气化反应,并释放出大量的热;通过在纯氧中掺入co2后,可使焦化炉2内的反应温度控制在900℃~1200℃,此时,焦化炉2内发生放热反应、碳还原反应和干馏反应,具体反应过程如下:

42.⑴

放热反应

43.c

过量

o2→

co q

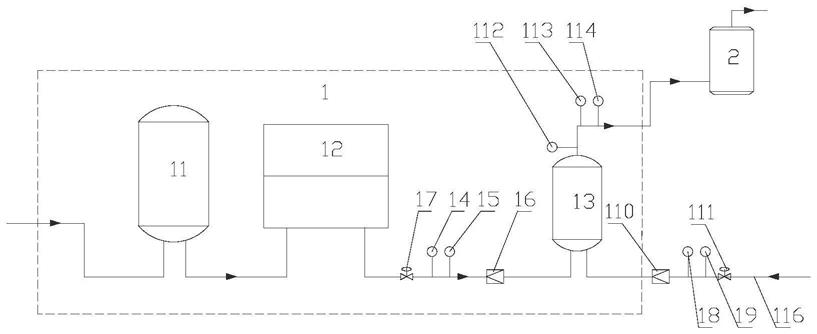

热量

44.⑵

碳还原反应

45.co2 c

→

co-q

热量

46.⑶

干馏反应

47.块煤在高温状态下,其内含有的大部分挥发分被挥发出来,最终得到挥发分含量在3%~5%的兰炭产品,同时得到荒煤气。荒煤气中的可燃成分主要是h2、co、ch4,其主要组成及含量为:h2:12%~15%、ch4:约7%、co:54%~57%、co2:6%~8%、n2:6%~8%。助燃气中的大部分co2经碳还原反应转化为co,且转化率大于75%。

48.由于煤气中的n2含量大大减少,有效气成分含量风大大提高,其热值可达3500~3800千卡/nm3,符合合成氨和碳—产品等工序的化工原料气工艺标准,提高了其经济价值。

49.本实施例中,可通过o2浓度传感器112对缓冲罐13出口的助燃气中的氧含量进行测量,并对o2流量调节阀17、co2流量调节阀111的开度大小进行调节,确保经缓冲罐13混合后得到的助燃气中氧含量维持在20%~30%。同时,可通过o2流量计16、co2流量计110分别对实时o2流量和co2流量的大小进行检测。此外,根据气体状态方程可知,在气体的物质的量一定的情况下,气体的压强、体积与温度是相互关联的,故,本实施例还可以通过o2温度传感器14、o2压力传感器15、co2温度传感器18、co2压力传感器19、助燃气温度传感器113以及助燃气压力传感器114分别对o2温度、o2压力、co2温度、co2压力、助燃气温度以及助燃气压力进行检测,进而对气体体积的调整起到辅助参考作用。在系统正常稳定运行的情况下,o2温度、co2温度、以及助燃气温度均维持在0℃~30℃,o2压力、co2压力以及助燃气压力均维持在5kpa~10kpa。

50.实施例2:

51.由实施例1提供的一种降碳减排的兰炭生产系统生产兰炭的方法,包括以下步骤:

52.(1)助燃气制备:将液氧储罐11内的液氧经气化器12气化后与co2一同进入缓冲罐13进行掺混后得到氧气体积含量在20%~30%的助燃气,且得到的助燃气的温度为0℃~30℃,压力为5kpa~10kpa;

53.(2)炼焦:将步骤(1)助燃气制备中得到的一部分助燃气送入焦化炉2,使焦化炉2内的反应温度控制在900℃~1200℃。氧气与过量的块煤发生燃烧反应,得到co,并释放大量热量;同时,co2与过量的块煤发生还原反应,生成co,进而提高煤气中co的含量;并且,在高温的状态下,块煤中的大部分挥发分被挥发出来;最终得到主要成分为co的荒煤气和挥发分含量为3%~5%的兰炭产品,可保证兰炭产品的粒径主要集中在3mm~50mm之间,可用于铁合金、电石、合成氨等行业;可避免由于兰炭产品中挥发分含量过低、使粒度太小(当大

部分粒度小于3mm时,即得到的兰炭产品为焦末)、导致无法用于铁合金、电石、合成氨等行业的情况发生。

54.实施例3:

55.如图2、图3所示的一种降碳减排的兰炭生产系统,包括助燃气制备单元1、焦化炉2、煤气净化单元3以及发电单元4;

56.助燃气制备单元1包括液氧储罐11、气化器12、缓冲罐13以及co2管线116;煤气净化单元3包括顺次连接的水洗塔31、脱焦油塔32以及脱硫塔33;发电单元4包括燃气轮机41和余热锅炉汽轮机42。

57.液氧储罐11的出液口通过管线与气化器12的进液口连通,气化器12的出气口和co2管线116的出气端均通过管线与缓冲罐13的进口连通,缓冲罐13的出口分两路,一路通过管线与焦化炉2的助燃气进口连通,另一路通过管线与燃气轮机41的助燃气进口连通;焦化炉2的荒煤气出口通过管线与水洗塔31的进气口连通;脱硫塔33的出气口分两路,一路通过管线与燃气轮机41的燃料气进口连通,另一路通过管线与化工原料气储罐5的进气口连通;燃气轮机41的烟气出口与余热锅炉汽轮机42的烟气进口连通,余热锅炉汽轮机42的烟气出口分两路,一路与co2管线116的进气端连通,另一路通过管线与co2储罐6的进气口连通。

58.在连通气化器12与缓冲罐13的管线上设有o2流量计16和o2流量调节阀17;在co2管线116上分别设有co2流量计110和co2流量调节阀111;在缓冲罐13的出口处分别设有o2浓度传感器112;在连通气化器12与缓冲罐13的管线上还设有o2温度传感器14和o2压力传感器15;在co2管线116上还设有co2温度传感器18和co2压力传感器19;在缓冲罐13的出口处还设有助燃气温度传感器113和助燃气压力传感器114;

59.o2流量计16、co2流量计110、o2浓度传感器112、o2温度传感器14、o2压力传感器15、co2温度传感器18、co2压力传感器19、助燃气温度传感器113以及助燃气压力传感器114的信号输出端均与控制器115的信号输入端信号连接,控制器115的信号输出端分别与o2流量调节阀17、co2流量调节阀111的信号输入端信号连接。

60.工作说明:

61.余热锅炉汽轮机42排出的低温烟气,为co2含量达90%以上的洁净气体,其返回助燃气制备单元1,与纯氧混合后得到氧气体积含量在20%~30%的助燃气,助燃气分别为焦化炉2和燃气轮机41提供助燃气;

62.助燃气进入焦化炉2内,与焦化炉2内的块煤发生燃烧和气化反应,并释放出大量的热;通过在纯氧中掺入co2后,可使焦化炉2内的反应温度控制在900℃~1200℃,此时,焦化炉2内发生放热反应、碳还原反应和干馏反应,具体反应过程如下:

63.(1)放热反应

64.c

过量

o2→

co q

热量

65.(2)碳还原反应

66.co2 c

→

co-q

热量

67.(3)干馏反应

68.块煤中在高温状态下,其内含有的大部分挥发分被挥发出来,最终得到挥发分含量在3%~5%的兰炭产品,同时得到荒煤气。荒煤气中的可燃成分主要是h2、co、ch4,其主要

组成及含量为:h2:12%~15%、ch4:约7%、co:54%~57%、co2:6%~8%、n2:6%~8%。助燃气中的大部分co2经碳还原反应转化为co,且转化率大于75%。

69.荒煤气首先进入水洗塔31,去除其中含有的颗粒物,再经脱焦油塔32,去除其中含有的少量的酚、萘等物质,再经脱硫塔33去除其中含有的少量的s,即得到较为纯净的煤气;由于煤气中的n2含量大大减少,有效气成分含量风大大提高,其热值可达3500~3800千卡/nm3,符合合成氨和碳—产品等工序的化工原料气工艺标准,所以,煤气主要送入化工原料气储罐5内,用于合成氨单元以及其他碳—产品工序的化工原料气,以提高其经济价值;同时,为了保证本实施例系统内的碳达到平衡状态,一部分煤气会作为燃料气送入燃气轮机41,通过燃烧做功发电,燃烧产生的高温烟气进入余热锅炉汽轮机42,高温烟气首先经过换热后产生蒸汽,蒸汽再做功发电;高温烟气经余热锅炉汽轮机42降温后排出的低温烟气,由于煤气中的n2含量大大降低后,使得低温烟气中的氮氧化物含量也大大降低,所以,低温烟气中的co2含量达90%以上,同样为了使系统内的碳达到平衡状态,一部分低温烟气返回助燃气制备单元1进行制备助燃气;剩余的低温烟气送入co2储罐6内,可用于制备食品级液态二氧化碳或送至电石岗位做生产的惰性气体保护气;如此,本实施例不会对外排放co2,实现了降碳减排的目的,符合绿色低碳的生产理念。

70.本实施例中,可通过o2浓度传感器112对缓冲罐13出口的助燃气中的氧含量进行测量,并对o2流量调节阀17、co2流量调节阀111的开度大小进行调节,确保经缓冲罐13混合后得到的助燃气中氧含量维持在20%~30%。同时,可通过o2流量计16、co2流量计110分别对实时o2流量和co2流量的大小进行检测。此外,根据气体状态方程可知,在气体的物质的量一定的情况下,气体的压强、体积与温度是相互关联的,故,本实施例还可以通过o2温度传感器14、o2压力传感器15、co2温度传感器18、co2压力传感器19、助燃气温度传感器113以及助燃气压力传感器114分别对o2温度、o2压力、co2温度、co2压力、助燃气温度以及助燃气压力进行检测,进而对气体体积的调整起到辅助参考作用。在系统正常稳定运行的情况下,o2温度、co2温度、以及助燃气温度均维持在0℃~30℃,o2压力、co2压力以及助燃气压力均维持在5kpa~10kpa。

71.本实施例中,在系统启动初期,需从外部引入部分co2进入缓冲罐13内与纯氧进行掺混,当系统正常运行后,则仅有余热锅炉汽轮机42排出的低温烟气进入缓冲罐13内与纯氧进行掺混即可,无需再从外部引入部分co2。

72.实施例4:

73.由实施例3提供的一种降碳减排的兰炭生产系统生产兰炭的方法,包括以下步骤:

74.(1)助燃气制备:将液氧储罐11内的液氧经气化器12气化后与co2一同进入缓冲罐13进行掺混后得到氧气体积含量在20%~30%的助燃气,且得到的助燃气的温度为0℃~30℃,压力为5kpa~10kpa;

75.(2)炼焦:将步骤(1)助燃气制备中得到的一部分助燃气送入焦化炉2,使焦化炉2内的反应温度控制在900℃~1200℃。氧气与过量的块煤发生燃烧反应,得到co,并释放大量热量;同时,co2与过量的块煤发生还原反应,生成co,进而提高煤气中co的含量;并且,在高温的状态下,块煤中的大部分挥发分被挥发出来;最终得到主要成分为co的荒煤气和挥发分含量为3%~5%的兰炭产品,可保证兰炭产品的粒径主要集中在3mm~50mm之间,可用于铁合金、电石、合成氨等行业;可避免由于兰炭产品中挥发分含量过低、使粒度太小(当大

部分粒度小于3mm时,即得到的兰炭产品为焦末)、导致无法用于铁合金、电石、合成氨等行业的情况发生。

76.(3)煤气净化:将步骤(2)炼焦中得到的荒煤气首先送入水洗塔31,去除其中含有的颗粒物,再送入脱焦油塔32,去除其中的酚、萘等物质,再送入脱硫塔33去除其中含有的硫,即得到纯净的煤气;

77.(4)发电:将步骤(1)助燃气制备中得到的另一部分助燃气和步骤(3)煤气净化中得到的一部分煤气送入燃气轮机41,通过燃烧做功发电,燃烧产生的高温烟气进入余热锅炉汽轮机42,高温烟气首先经过换热后产生蒸汽,蒸汽再做功发电;高温烟气经余热锅炉汽轮机42降温后排出的co2含量达90%以上的低温烟气一部分作为稀释气送至步骤(1)助燃气制备中缓冲罐13内与纯氧进行掺混。如此,既可保证碳的平衡,又无需外排co2。

78.本实施例中,在系统启动初期,需从外部引入部分co2进入缓冲罐13内与纯氧进行掺混,当系统正常运行后,则仅有余热锅炉汽轮机42排出的低温烟气进入缓冲罐13内与纯氧进行掺混即可,无需再从外部引入部分co2。

79.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。