1.本实用新型涉及有机固废处理技术领域,具体涉及一种废旧塑料热解的工艺系统。

背景技术:

2.随着经济的快速发展,塑料被广泛应用于食品外包装、电子用品外壳、农用物品以及轻工业等各个领域。与此同时,塑料具有硬度不高、易破碎、易老化等特性,导致塑料在一年到两年后便转化为废旧塑料。塑料制品的使用周期非常短,导致大量的塑料被抛弃,产生大量的废旧塑料。

3.由于废旧塑料产量大、分散且难以自然降解,对水体、土壤造成了相当大的污染。此外,塑料在光照和受热条件下会释放二噁英、甲醛、氯化氢等有害物质。因此,废旧塑料对人类、动植物健康的威胁是巨大的。

4.目前废旧塑料处置的主要问题是效率低、成本高、没有实现资源的有效利用,且对环境有一定危害性。填埋法、焚烧法和回收重制法是如今处理废旧塑料的主流方法。然而,填埋法占地面积大,无法真正处理难以降解的塑料;焚烧法会产生二噁英等有害气体,且不能回收废旧塑料里的有机成分,造成了资源的浪费;回收重制法较为环保,然而塑料种类繁多、分布较广,实际操作效率低,且由于塑料的老化,重制后的塑性较差。

技术实现要素:

5.为了克服现有技术的不足,本实用新型的目的之一在于提供一种废旧塑料热解的工艺系统,采用酸气吸附装置与无氧热解装置结合对废旧塑料进行处理,不产生有害气体,减少对设备腐蚀的同时伴随着大量燃料油、可燃气的产出,实现废旧塑料的减量化、资源化、无害化。

6.本实用新型的目的之一采用如下技术方案实现:

7.一种废旧塑料热解的工艺系统,包括破碎装置、预热脱卤装置、无氧热解装置、催化改质装置、油气分离装置、热解油回收装置和燃烧装置;

8.所述破碎装置的物料出口与所述预热脱卤装置的物料进口连接;所述预热脱卤装置的物料出口与无氧热解装置的物料进口连接;所述无氧热解装置的热解油气出口与所述催化改质装置的热解油气进口连接,所述催化改质装置内装有催化剂;所述催化改质装置的热解油气出口与所述油气分离装置的热解油气进口连接;所述油气分离装置的热解气出口与所述燃烧装置的热解气进口连接,油气分离装置的热解油出口与热解油回收装置的热解油进口连接;所述燃烧装置的烟气出口分别与预热脱卤装置、无氧热解装置和催化改质装置连接。

9.进一步,所述废旧塑料热解的工艺系统还包括酸气吸附装置,所述预热脱卤装置的气体出口与酸气吸附装置的气体进口连接,酸气吸附装置内装设有脱卤剂,脱卤剂为生石灰、碱石灰、消石灰或石灰水中的一种。

10.再进一步,所述无氧热解装置为电加热装置、电磁加热装置或微波加热装置中的一种。

11.进一步,所述油气分离装置包括并联的若干个个水冷换热器,热解油回收装置包括并联的若干个个储油罐,每个水冷换热器与一个储油罐对应连接。

12.再进一步,所述催化改质装置第一催化改质炉、第二催化改质炉、热解油气总进口阀门、热解油气总出口阀门、第一进口阀门、第一出口阀门、第二进口阀门和第二出口阀门,第一进口阀门和第一出口阀门分别与第一催化改质炉连接,第二进口阀门和第二出口阀门分别与第二催化改质炉连接。热解油气总进口阀门分别与第一催化改质炉、第二催化改质炉和无氧热解装置连通;热解油气总出口阀门分别与第一催化改质炉、第二催化改质炉和油气分离装置连通。

13.进一步,所述第一出口阀门和第二出口阀门与所述燃烧装置连接。

14.再进一步,所述第一催化改质炉的底部和第二催化改质炉的底部均设有排灰口。

15.进一步,所述废旧塑料热解的工艺系统还包括烟气净化装置,烟气净化装置与所述预热脱卤装置、所述无氧热解装置和所述催化改质装置的烟气出口连接。

16.再进一步,所述废旧塑料热解的工艺系统还包括灰渣分选装置,所述无氧热解装置的灰渣出口与灰渣分选装置的灰渣进口连接。

17.进一步,所述灰渣分选装置包括水冷螺旋输送机和灰渣收集箱,所述无氧热解装置的灰渣出口与水冷螺旋输送机的灰渣进口连接,水冷螺旋输送机的灰渣出口与灰渣收集箱的灰渣进口连接。

18.相比现有技术,本实用新型的有益效果在于:

19.(1)本实用新型的废旧塑料热解的工艺系统,废旧塑料先经过破碎装置粉碎,以便于后续充分热解,再进入预热脱卤装置在250-320℃下进行预热,使塑料中卤素以卤化氢酸性气体的形式释放,达到脱卤的效果;接着预热后的物料进入无氧热解装置,热解过程中没有氧气参与,不会产生二噁英,无氧热解装置将废旧塑料转化为热解油气,热解油气中含有具有高收益性的热解油和可燃性热解气;热解油气进入催化改质装置,促进重质油进一步定向转化为轻质油组分,在保证裂解油产率的基础上提高裂解油的选择性和品质;催化改质后的热解油气进入油气分离装置,通过热解油的沸点差异分段冷凝,实现热解油不同馏分(如重质油、柴油、煤油、汽油馏分)的有效分离和回收;经油气分离后的不可凝的热解气引入燃烧装置,经燃尽后产生的高温烟气作为加热预热脱卤装置、无氧热解装置和催化改质装置的热源回用,实现了能量的多级利用。

20.(2)本实用新型的催化改质装置中设有并联设置的第一催化改质炉和第二催化改质炉、以及多个阀门,当一个催化改质炉进行催化反应时,另一个催化改质炉进行催化剂再生反应,两个催化改质炉通过阀门的切换,实现催化改质与催化剂再生的同步进行,极大地提高了热解油气的催化效率和催化剂的使用效率。

21.具体原理如下:热解油气总进口阀门是三通阀,开启连接无氧热解装置和第一催化改质炉的通道的阀门,待热解油气进入对应的催化改质炉后关闭热解油气总进口阀门,第一催化改质炉进行催化反应。完成催化改质后,由于热解油气总出口阀门同样也是三通阀,开启连接油气分离装置和第一催化改质炉的通道的阀门,热解油气从第一催化改质炉经热解气总出口阀门进入到油气分离装置中。待第一催化改质炉在进行催化改质时,关闭

第一进口阀门和第一出口阀门,并开启第二催化改质炉的第二进口阀门和第二出口阀门,使空气从第二出口阀门进入到第二催化改质炉中,第二催化改质炉中装载的失活催化剂经高温再生后循环使用,再生产生的co和co2废气通过第二出口阀门进入燃烧装置。同理,当第二催化改质炉进行催化改质时,第一催化改质炉进行催化剂再生。

22.(3)本实用新型的系统还包括酸气吸附装置,预热脱卤装置中通过加热将塑料中卤素以卤化氢酸性气体的形式释放并排放到酸气吸附装置,由其中的脱卤剂来继续吸收产生的氯化氢酸性气体和水分,减少含卤酸性气体对后续设备的腐蚀,提高装置的稳定性,降低设备维护成本,预热脱卤装置和酸气吸附装置结合能提高脱卤效果。

附图说明

23.图1为实施例1的系统连接图;

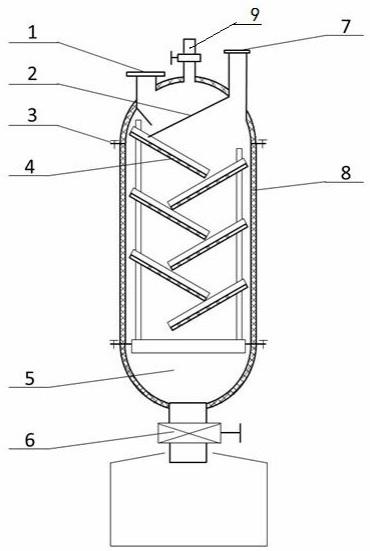

24.图2为实施例1的催化改质装置的结构示意图。

25.图中:1、进料输送装置;2、破碎装置;3、预热脱卤装置;4、酸气吸附装置;5、无氧热解装置;6、灰渣分选装置;7、催化改质装置;8、油气分离装置;9、热解油回收装置;10、热解气风机;11、燃烧装置;12、烟气净化装置;71、第一催化改质炉;711、第一进口阀门;712、第一出口阀门;72、第二催化改质炉;721、第二进口阀门;722、第二出口阀门;73、热解油气总进口阀门;74、热解油气总出口阀门。

具体实施方式

26.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

27.本实用新型提供的废旧塑料热解的工艺系统的使用步骤,包括以下步骤:

28.1)废旧塑料通过进料输送装置1进入破碎装置2,被粉碎为颗粒状固体,以便于后续充分热解,破碎后的废旧塑料颗粒输送至无氧热解装置5;其中,废旧塑料颗粒的尺寸为10~50mm;

29.2)破碎后的物料进入预热脱卤装置3加热,以便于后续充分热解及实现物料内卤素的脱除;优选地,所述预热脱卤装置3的温度为250-320℃。更优选地,所述预热脱卤装置3的温度为300℃。如聚氯乙烯等含卤素塑料在预热至250-320℃后,其中的卤素以卤化氢酸性气体的形式释放,减少含卤酸性气体对后续设备的腐蚀;

30.3)含卤酸性气体进入酸气吸附装置4,酸气吸附装置4中装填有碱性的脱卤剂,用以吸收产生的卤化氢酸性气体和水分。优选地,酸气吸附装置4中装填有生石灰、碱石灰、消石灰、石灰水等碱类物质。更优选地,预热脱卤装置3和酸气吸附装置4中卤素的脱除效率应大于90%。

31.4)经过步骤2)预热后的物料进入无氧热解装置5。无氧热解装置5通过不可凝热解气燃尽产生的高温烟气加热,同时配置热丝加热、电磁加热或微波加热等辅助加热方式。进入无氧热解装置5的废塑料颗粒在高温缺氧的状态下分解,产生热解油气和固体残渣。优选地,热解温度为400-600℃。优选地,热解温度为500℃。

32.5)热解产生的热解油气从无氧热解装置5的热解炉顶端出口引出,进入催化改质

装置7;热解产生的固体残渣从热解炉底部排出。固体残渣经灰渣分选装置6收集并回收。其中,热解油气包括在高温下呈气态状的热解油和不可凝热解气,主要成分为c6-c30的有机烃类、甲烷、乙烷、乙烯、氢气、一氧化碳和二氧化碳等。

33.5)热解油气进入催化改质装置7。催化改质装置7的内部装填有催化剂,用于热解油气的催化改质,促进重质油进一步定向转化为轻质油组分,在保证裂解油产率的基础上提高裂解油的选择性和品质。优选地,催化剂为负载纳米金属活性中心的多孔介质催化材料,纳米金属活性中心包括铁、镍、钴、铜、铝、锌等,多孔介质载体包括黏土、活性炭、氧化铝、二氧化硅、蜂窝陶瓷和分子筛等。优选地,改质温度为300-400℃。优选地,改质的质量空速1-10h-1。优选地,改质停留时间0.5-5s。优选地,再生温度600-800℃。优选地,再生时间:0.5-10h。催化改质装置7采用在线切换阀门的方式,实现催化改质和催化剂再生的同步进行。

34.7)离开催化改质装置7后的热解油气进入油气分离装置8,通过热解油的沸点差异分段冷凝,实现热解油不同馏分(如重质油、柴油、煤油、汽油馏分)的有效分离,使用热解油回收装置9对其进行回收。

35.8)经油气分离后的不可凝热解气引入燃烧装置11,经燃尽后产生的高温烟气回用于加热预热脱卤装置3、无氧热解装置5和催化改质装置7。高温烟气的温度为800-1000℃。经预热脱卤装置3、无氧热解装置5和催化改质装置7换热后的烟气送入烟气净化装置12处理后达标排放。

36.实施例1

37.如图1所示,本实用新型提供一种废旧塑料热解的工艺系统,包括破碎装置2、预热脱卤装置3、酸气吸附装置4、无氧热解装置5、催化改质装置7、油气分离装置8、热解油回收装置9、燃烧装置11、烟气净化装置12和灰渣分选装置6;

38.所述破碎装置2的物料出口与所述预热脱卤装置3的物料进口连接,所述预热脱卤装置3的气体出口与所述酸气吸附装置4的气体进口连接,酸气吸附装置4内装有脱卤剂;所述预热脱卤装置3的物料出口与无氧热解装置5的物料进口连接;所述无氧热解装置5的灰渣出口与灰渣分选装置6的灰渣进口连接;所述无氧热解装置5的热解油气出口与所述催化改质装置7的热解油气进口连接,所述催化改质装置7内装有催化剂;所述催化改质装置7的热解油气出口与油气分离装置8的热解油气进口连接;所述油气分离装置8的热解气出口与所述燃烧装置11的热解气进口连接,油气分离装置8的热解油出口与热解油回收装置9的热解油进口连接;所述燃烧装置11的烟气出口分别与预热脱卤装置3、无氧热解装置5和催化改质装置7连接。所述灰渣分选装置6包括水冷螺旋输送机和灰渣收集箱,所述无氧热解装置5的灰渣出口与水冷螺旋输送机的灰渣进口连接,水冷螺旋输送机的灰渣出口与灰渣收集箱的灰渣进口连接。烟气净化装置12与所述预热脱卤装置3、所述无氧热解装置5和所述催化改质装置7的烟气出口连接。

39.其中,如图2所示,所述催化改质装置7第一催化改质炉71、第二催化改质炉72、热解油气总进口阀门73、热解油气总出口阀门74、第一进口阀门711、第一出口阀门712、第二进口阀门721和第二出口阀门722,第一进口阀门711和第一出口阀门712分别与第一催化改质炉71连接,第二进口阀门721和第二出口阀门722分别与第二催化改质炉72连接。热解油气总进口阀门73分别与第一催化改质炉71、第二催化改质炉72和无氧热解装置5连通;热解

油气总出口阀门74分别与第一催化改质炉71、第二催化改质炉72和油气分离装置8连通。

40.具体地,热解油气总进口阀和热解油气总出口阀都是三通阀,热解油气总进口阀设有三个通道口,分别连接第一催化改质炉71、第二催化改质炉72和无氧热解装置5,热解油气总出口阀设有三个通道口,分别连接第一催化改质炉71、第二催化改质炉72和油气分离装置8。第一出口阀门712和第二出口阀门722与所述燃烧装置11连接,这两个阀门用于排出含co和co2的废气至燃烧装置11。第一进口阀门711和第二进口阀门721用于通入空气,即当某一催化改质炉对热解油气进行催化改质时,另一催化改质炉的进口阀门通入空气,进行催化剂的活化再生。所述第一催化改质炉71的底部和第二催化改质炉72的底部均设有排灰口。

41.本实施例的工艺具体如下:

42.1)废旧塑料通过进料输送装置1送入破碎装置2,破碎为30mm尺寸细小颗粒后通过皮带传送机送入无氧热解装置5。无氧热解装置5的热解炉的温度为300℃,实现混合塑料的预热及pvc的脱氯。脱氯产生的氯化氢气体进入酸气吸附装置4。酸气吸附装置4中加入氢氧化钙用以吸附氯化氢气体,减少对后续设备的腐蚀。

43.2)经步骤1)预热后的混合废旧塑料进入无氧热解装置5,无氧热解装置5通过热解气燃尽产生的高温烟气加热,并配置辅助电磁加热装置。热解温度为500℃,停留时间30min。废旧塑料分解为热解油气和固体残渣,其中固体残渣在热解炉尾部排出,通过灰渣分选装置6的水冷螺旋输送机冷却并收集;热解油气进入催化改质装置7。

44.3)催化改质装置7设置第一催化改质炉71和第二催化改质炉72,两个炉在线切换交替使用,实现催化改质和催化剂再生同时进行。催化改质装置7内装有负载纳米铁基离子的多孔陶瓷催化剂。

45.两个催化改质炉的具体连接方式如图2所示。图2中,第一催化改质炉71和第二催化改质炉72并联连接。第一催化改质炉71和第二催化改质炉72的反应类型通过调控阀门的开关进行切换,交替使用。

46.当热解油气总出口阀门74的左出口和热解油气总进口阀门73的左出口开启、第一出口阀门712和第一进口阀门711关闭、以及第二进口阀门721和第二出口阀门722开启时,从裂解炉引出的高温裂解油气经过热解油气总进口阀门73的左出口进入第一催化改质炉71。第一催化改质炉71装填有洁净的催化剂,裂解油气发生催化反应,此时第一催化改质炉71的温度保持在300-400℃,热源来自于燃烧装置11产生的高温烟气供热。该催化改质炉可以促进重质油进一步定向转化为轻质油组分,在保证裂解油产率的基础上提高裂解油的选择性和品质,催化改质后的裂解油气进入油气分离装置8。第二催化改质炉72装有已失活的催化剂,在第一催化改质炉71进行催化反应的同时,从第二进口阀门721向第二催化改质炉72通入再生空气,进行催化剂的再生。再生热源来自于燃烧室产生的高温烟气供热,保持再生温度为600-800℃。每个催化改质炉底部都有排灰口,将再生反应产生的灰渣排出,再生反应的废气主要为co和co2,废气从第二出口阀门722进入燃烧装置11。

47.当第一催化改质炉71中的催化剂失活时,通过阀门切换,开启热解油气总出口阀门74的右出口和热解油气总进口阀门73的右出口、关闭第二出口阀门722和第二进口阀门721、开启第一出口阀门712和第一进口阀门711,使高温裂解油气进入第二催化改质炉72。此时第二催化改质炉72内的催化剂已完成再生,可以促进重质油进一步定向转化为轻质油

组分,提高裂解油的选择性和品质,催化改质后的裂解油气进入油气分离装置8。催化改质的热源同样来自于燃烧装置11产生的高温烟气供热。同时再生空气通过第一进口阀门711进入第一催化改质炉71,第一催化改质炉71内的失活催化剂经高温再生后循环使用,再生产生的co和co2废气进入燃烧装置11。第一催化改质炉71和第二催化改质炉72通过阀门的切换,实现催化改质与再生的同步进行。

48.4)催化改质后的热解油气进入油气分离装置8,热解油气通过水冷换热的方式实现热解油的冷凝。根据不同种类油品的沸点差异,油气分离装置8设置3个管壳式水冷换热器,分别回收重油柴油、煤油以及汽油馏分。每个换热器底部连接有热解油回收装置9(储油罐),收集冷凝的热解油。不可凝的热解气通过热解气风机10送至燃烧装置11燃尽,产生的高温烟气重新送入无氧热解装置5、预热脱卤装置3和催化改质装置7作为加热热源,实现能量的多层级利用。经换热后的烟气经烟气净化装置12处理后达标排放。

49.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。