1.本实用新型涉及散热器技术领域,尤其涉及到散热管领域,具体是指一种端部插装型散热管。

背景技术:

2.随着科技的发展,特别是汽车工业的飞速发展,生产的汽车越来越高档,功率也逐步提升 ,发动机输出功率越来越大,对散热器的散热效率及承压能力要求也越来越高。散热管作为散热器的重要组成部件,其承压强度受到极大的挑战。如何在不增加成本和散热管体积的前提下增大其承压强度,成为各个散热器生产厂家面临的问题。传统的散热管端部料厚较薄,强度不高,散热管与主片配合后,此处承受较大压力,极易变形,造成散热效果减低,严重时甚至整个散热器散热失效。

技术实现要素:

3.本实用新型针对现有技术的不足,提供一种端部插装型散热管。

4.本实用新型是通过如下技术方案实现的,提供一种端部插装型散热管,包括管体,所述管体包括两个平行的散热管片,其中一个散热管片宽度方向的两端均设有弯折形成的插槽,另一个散热管片宽度方向的两端均设有与插槽适配的插头。

5.本方案中的插槽为散热管片端部弯折形成,插头插入插槽中,经钎焊焊接为一体,从而提高散热管端部的连接强度和刚性,使散热管端部的承压强度得到极大提高,散热器使用寿命得到极大提高。

6.作为优化,所述插头与散热管片平行,两个插槽的槽口相对设置。本方案中的插头与散热管片平行,且两个插槽的槽口相对设置,因此将两个插头分别插入两个插槽后,可以将两个散热管片连接为一体,起到限位作用,使两个散热管片无法横向分离,从而提高两个散热管片之间的连接稳定性。

7.作为优化,所述插槽和插头均位于两个散热管片之间。本方案中插槽和插头均位于两个散热管片之间,从而使插槽和插头的加强作用可以均匀的分布到两个散热管片上。

8.作为优化,所述插槽和插头均沿管体的长度方向延伸。本方案中插槽和插头均沿管体的长度方向延伸,从而对管体整个长度起到加强作用。

9.作为优化,所述散热管片上设置有若干个对折折弯,所述对折折弯为向管体内侧延伸的双层复合结构,对折折弯的端部与另一侧的散热管片焊接,所述对折折弯沿管体的长度方向延伸,对折折弯将管体分隔成多个独立的管孔。本方案中双层复合结构的对折折弯将散热管分成多个独立的管孔,承压强度及散热效率得到极大提高。

10.作为优化,所述对折折弯的端部为一体连接。本方案中对折折弯的端部为一体连接,是通过在板材上向内延伸对折形成。

11.作为优化,两个散热管片上的对折折弯交错设置。本方案中两个散热管片上的对折折弯交错设置,可以使两个散热管片上的承压强度均匀,提高整个散热管的稳定性。

12.作为优化,所述管体上设置有若干个加强折弯组,所述加强折弯组包括两个均向管体内侧凸起的加强折弯,两个加强折弯分别设置在两个散热管片上,两个加强折弯相对设置且两个加强折弯的端部焊接固定,所述加强折弯沿管体的长度方向延伸,加强折弯组将管体分隔成多个独立的管孔。本方案中通过加强折弯提高散热管的承压强度,同时加强折弯使散热管外侧形成向内的凹槽,便于散热管的定位以及固定,可以增强散热管与主片的连接强度,通过加强折弯组将管体分隔成多个独立的管孔,提高了散热管的散热效率。

13.作为优化,所述加强折弯的截面为弧形。本方案中加强折弯的横截面为圆弧形,在提高散热管的承压强度的同时,减少应力集中。

14.本实用新型的有益效果为:本实用新型的一种端部弧形折叠散热管,由于插槽为散热管片端部弯折形成,插头插入插槽中,经钎焊焊接为一体,从而提高散热管端部的连接强度和刚性,使散热管端部的承压强度得到极大提高,散热器使用寿命得到极大提高;该散热管宽度方向有若干加强折弯或对折折弯,加强折弯或对折折弯顶端与对侧散热管片接触,形成双层复合接触,焊接强度高;并将散热管分成多腔室结构,承压强度及散热效率得到极大提高。

附图说明

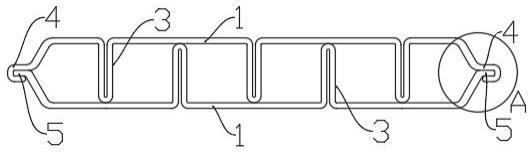

15.图1为本实用新型实施例1截面示意图;

16.图2为本实用新型实施例2截面示意图;

17.图3为本实用新型图1中a部放大图;

18.图中所示:

19.1、散热管片,2、加强折弯,3、对折折弯,4、插槽,5、插头。

具体实施方式

20.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

21.实施例1:

22.如图1所示,本实用新型的一种端部弧形折叠散热管,包括管体,所述管体包括两个平行的散热管片1,散热管片1为金属薄板制成,通常采用铝板或铝合金板。

23.图1为管体的截面示意图,如图所示,两个散热管片1横向方向的端部分别连接,从而形成周向闭合的管体,该管体的截面为长条形。

24.其中一个散热管片1宽度方向的两端均设有弯折形成的插槽4,两个插槽4的槽口相对设置,本实施例中该散热管片1端部先向两个散热管片1中间弯折,然后与散热管片1平行的状态向外延伸,延伸至端部后弯折180度形成插槽4。

25.另一个散热管片1宽度方向的两端均设有与插槽4适配的插头5,本实施中该散热管片1端部先向两个散热管片1中间弯折,然后弯折成插头5,所述插头5与散热管片1平行,插头5插入插槽4中。

26.所述插槽4和插头5均位于两个散热管片1之间,本实施例中插槽4和插头5均位于两个散热管片1的中间位置。

27.所述插槽4和插头5均沿管体的长度方向延伸,从而贯穿管体的整个长度方向。

28.所述散热管片1上设置有若干个对折折弯3,所述对折折弯3为向管体内侧延伸的

双层复合结构,对折折弯3的端部与另一侧的散热管片1焊接,对折折弯3与散热管片1垂直,对折折弯3的双层复合结构焊接为一体。

29.所述对折折弯3的端部为一体连接,是通过将侧板的板材向内挤压后折叠而成,端部为两层复合结构的折叠处。

30.所述对折折弯3沿管体的长度方向延伸,对折折弯3将管体分隔成多个独立的管孔。

31.两个散热管片1上的对折折弯3交错设置,如图1所示,上方的散热管片1向下弯折有三个对折折弯3,下方的散热管片1向上弯折有两个对折折弯3,从而将管体分隔成6个独立的管孔。

32.实施例2:

33.如图2所示,本实施例与实施例1的区别在于:

34.管体上不设置对折折弯3,所述管体上设置有若干个加强折弯组,所述加强折弯组包括两个均向管体内侧凸起的加强折弯2,所述加强折弯2的截面为弧形。

35.两个加强折弯2分别设置在两个散热管片1上,两个加强折弯2相对设置且两个加强折弯2的端部焊接固定,

36.所述加强折弯2沿管体的长度方向延伸,加强折弯组将管体分隔成多个独立的管孔。本实施例中的加强折弯组设置有3个,从而将管体分隔成4个独立的管孔。

37.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。