1.本实用新型属于机械制造技术领域,尤其是涉及一种带内螺纹的不锈钢内嵌件及压装工装。

背景技术:

2.铝型材是指铝合金型材。铝型材具有优良的抗腐蚀性,不能自燃,可加工,易成形以及可回收等特性,故在工业生产过程中对铝型材的加工处理日益广泛,且技术日益成熟。

3.由于铝型材的材质较软,将其加工成管状并与其他装配零件进行螺纹连接,长期使用后极易出现滑牙现象,影响铝型材或工装的使用寿命。因此,提出在铝型材内壁压装用于与装配零件进行连接的压装螺母。直接将压装螺母压入铝型材内壁时,不可避免地造成压装螺母的局部变形,影响后期使用;此外,将压装螺母压入铝型材后,在推出压装工装时,压装螺母可能会与压装工装同步退出,使得后期装配位置产生偏移,影响使用。

4.为解决上述问题,设计一种带内螺纹的不锈钢内嵌件及压装工装是目前本领域技术人员所要解决的重要技术问题。

技术实现要素:

5.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种带内螺纹的不锈钢内嵌件及压装工装。

6.本实用新型的目的通过以下技术方案来实现:

7.一种带不锈钢内嵌件的铝型材及压装工装,所述铝型材为管状,其包括压装螺母,所述压装螺母的最大外径与所述铝型材的内壁直径相当;所述压装螺母至少一端设置有用于连接装配零件的内螺纹,以及用于与压装工装连接的外螺纹;所述压装工装的输出端直径不大于所述铝型材的内壁直径;所述压装螺母通过所述压装工装插入与所述铝型材的内壁中。

8.优选的,所述压装螺母依次包括一体设置的第一连接部,第二连接部和第三连接部;所述第一连接部的直径大于所述第二连接部的直径,并小于所述第三连接部的直径。

9.优选的,所述第一连接部内形成有所述内螺纹;所述外螺纹设置于所述第二连接部的外周,并与所述压装工装的所述输出端的内螺纹匹配。

10.优选的,第一连接部的直径为φ5

±

1mm;所述第二连接部的直径为φ3.6

±

0.4mm;所述第三连接部的直径为φ6.5

±

0.65mm。

11.优选的,所述第一连接部与所述第二连接部之间形成有第一台阶;所述第二连接部与所述第三连接部之间形成有第二台阶。

12.所述压装工装包括呈凸型的第一工装和呈t型的第二工装;所述第一工装的凸部螺纹连接至所述第二工装的输入端;所述输出端位于所述第二工装的自由端处,且所述输出端内形成有与所述压装螺母连接的内螺纹。

13.本实用新型技术方案的优点主要体现在:

14.不易变形,保证所述压装螺母的完整性,以及其在装配过程中不会受力变形;装配结束后所述压装工装能顺利推出,并保证连接装配零件的所述内螺纹始终不会受力变形导致滑牙现象,即保证螺纹的合格率。

附图说明

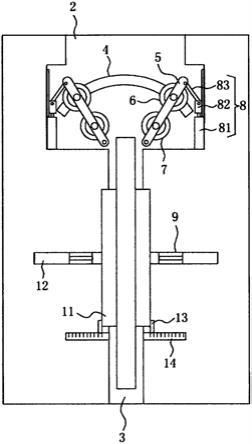

15.图1:本实用新型优选实施例的压缩螺母的剖视图;

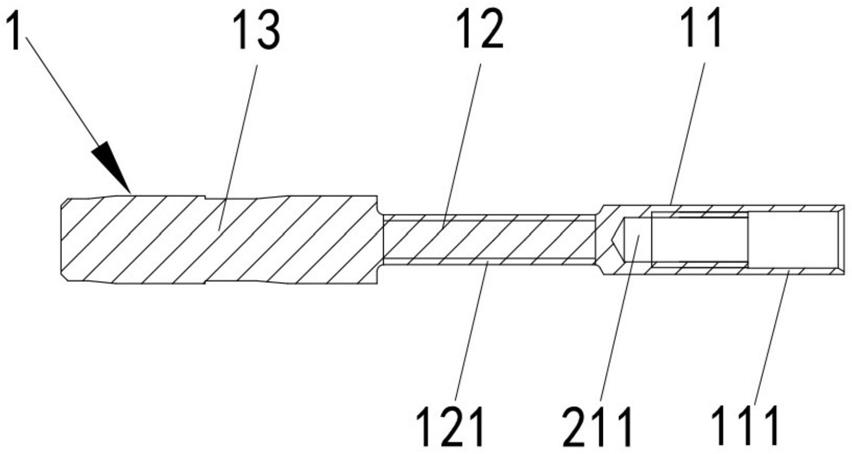

16.图2:本实用新型优选实施例的压装工装的截面图;

17.图3:本实用新型优选实施例的压装工装装配的截面图;

18.图4:本实用新型优选实施例的第一状态装配图;

19.图5:本实用新型优选实施例的第二状态装配的局部剖视图;

20.图6:本实用新型优选实施例的装配完成的局部剖视图。

具体实施方式

21.本实用新型的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

22.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

23.如图5至图6所示,本实用新型揭示了一种带内螺纹的不锈钢内嵌件及压装工装,所述铝型材3为管状,为避免所述铝型材3内壁形成的螺纹出现滑牙现象,在所述铝型材3内设置有压装螺母1,所述压装螺母1的采用现有技术中所揭示的硬性材质制成,在此不做赘述。

24.如图1所示,所述压装螺母1依次包括一体设置的第一连接部11,第二连接部12和第三连接部13。其中,第一连接部11的直径优选为φ5

±

1mm,长度优选为17.5

±

0.5mm;所述第二连接部12的直径优选为φ3.6

±

0.4mm,长度优选为16.5

±

0.5mm;所述第三连接部13的直径优选为φ6.35

±

0.65mm,长度优选为23

±

1mm,即所述第一连接部11的直径大于所述第二连接部12的直径,并小于所述第三连接部13的直径。所述第三连接部13的外径与所述铝型材3的内壁直径相当,即所述压装螺母1的最大外径与所述铝型材3的内壁直径相当,并插入所述铝型材3的内壁中,即采用所述压装螺母1代替所述铝型材3的内螺纹,改善所述铝型材3滑牙现象。

25.所述第一连接部11内形成有内螺纹111,通过所述内螺纹111连接装配零件,并与所述压装工装2的所述输出端222的内螺纹匹配。所述第一连接部11与所述第二连接部12之间形成有第一台阶112;所述第二连接部12与所述第三连接部13之间形成有第二台阶123。

26.所述压装螺母1至少所述第一连接部11内设置有连接装配零件的所述内螺纹111,以及用于与压装工装2连接的外螺纹121;所述外螺纹121设置于所述第二连接部12的外周。

27.如图2所示,所述压装工装2包括呈凸型的第一工装21和呈t型的第二工装22。其中,所述第一工装21的凸部211设置有外螺纹,并与所述第二工装22的输入端221螺纹连接,即所述输入端221形成有具有内螺纹的通孔,所述凸部221螺纹连接与所述输入端221内,保证所述第一工装21与所述第二工装22同轴设置。所述凸部211设置于所述第一工装21的输出端,其直径优选为4mm。所述输出端222位于所述第二工装22的自由端处,且所述输出端222内形成有与所述压装螺母1连接的内螺纹,该内螺纹与所述输入端221的内螺纹相通。所述压装工装2的输出端222直径不大于所述铝型材3的内壁直径;所述压装螺母1通过所述压装工装2插入与所述铝型材3的内壁中。

28.如图3所示,装配所述第一工装21与所述第二工装22时,所述凸部211螺纹旋入通孔内,直至所述第一工装21与所述第二工装22抵接,且此时该通孔底部预留足够与所述压装螺母1连接的长度。此时该通孔的内螺纹(包括所述输入端221与所述输出端222的内螺纹)与所述第二工装22的输入端端面均不受力。

29.如图4所示,再将所述压装螺母1上的第一部分11与第二部分12插入所述第二工装的输出端222中,并通过第二部分12上的外螺纹与所述第二工装22连接,直至所述第二部分12完全插入所述输出端222内,且所述输出端222的端面与所述第二台阶123抵接。

30.如图5和图6所示,最后将连接好的所述压装螺母1压入所述铝型材3的内壁中,旋转所述第二工装22将所述压装工装2与所述压装螺母1分离。保证所述压装螺母1的完整性,以及其在装配过程中不会受力变形;装配结束后所述压装工装2能顺利推出,并保证连接装配零件的所述内螺纹111始终不会受力变形导致滑牙现象,即保证螺纹的合格率。

31.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。