1.本实用新型涉及锂离子电池浆料搅拌的技术领域,更具体地说,是涉及一种搅拌装置。

背景技术:

2.现有用于搅拌锂离子电池浆料的搅拌装置,其包括内部光滑的搅拌桶,在搅拌过程中,物料在搅拌桨的作用下,容易形成“湍流”,不能够对各类物料进行充分的搅拌,最终形成的浆料效果较差;另外,现有的搅拌装置存在搅拌效率较低和在搅拌过程中存在搅拌“死角”的问题。

技术实现要素:

3.本实用新型的目的在于提供一种搅拌装置,以解决现有技术中存在的搅拌装置搅拌锂离子电池浆料不充分、搅拌效率低以及存在搅拌“死角”的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是一种搅拌装置,包括:

5.搅拌容器,用于盛放浆料;

6.第一搅拌轴,设于搅拌容器的内部,第一搅拌轴转动以剪切浆料;

7.第二搅拌轴,设于搅拌容器的内部,第二搅拌轴转动以带动浆料沿搅拌容器的周长方向以及轴向移动;

8.第一驱动件,与所述第一搅拌轴和所述第二搅拌轴传动连接,所述第一驱动件用于驱使所述第一搅拌轴和所述第二搅拌轴转动;

9.第二驱动件,与所述搅拌容器传动连接,所述第二驱动件用于驱使所述搅拌容器相对所述第一搅拌轴和/或所述第二搅拌轴移动。

10.通过采用上述技术方案:

11.首先,搅拌容器能够相对第一搅拌轴和第二搅拌轴移动,破坏了形成湍流的条件,降低了湍流效果,提高了浆料的分散效果,使得浆料中的各种物料搅拌充分;

12.其次,第一搅拌轴用于剪切浆料,第二搅拌轴用于带动浆料转动且上下翻转,两者配合使用,这样可以提高浆料的搅拌效率;

13.再次,第一搅拌轴和第二搅拌轴由第一驱动件驱使转动,搅拌容器由第二驱动件驱使转动,第一驱动件和第二驱动件分体设计,实现第一搅拌轴、第二搅拌轴和搅拌容器的转动或者移动具有速度差,进一步提高搅拌效果;

14.最后,搅拌容器能够相对第一搅拌轴和第二搅拌轴移动,扩大了第一搅拌轴和第二搅拌轴的搅拌范围,减少了搅拌的“死角”。

15.在一个实施例中,搅拌容器能够绕自身中心轴转动。

16.通过采用上述技术方案,搅拌容器相对第一搅拌轴和第二搅拌轴转动,破坏了形成湍流的条件,降低了湍流效果,提高了浆料的分散效果,使得浆料中的各种物料搅拌充分。在一个实施例中,第一搅拌轴的转动方向与搅拌容器的转动方向相反;和\或,第二搅拌

轴的转动方向与搅拌容器的转动方向相反。

17.通过采用上述技术方案,这样可以使得浆料中的各种物料搅拌充分,提高了搅拌效果。

18.在一个实施例中,第一搅拌轴和第二搅拌轴偏离搅拌容器的中心轴设置。

19.通过采用上述技术方案,第一搅拌轴和第二搅拌轴相对搅拌容器的中心轴作行星运动,使得第一搅拌轴和第二搅拌轴在自转时也发生公转,提高了搅拌的效率,扩大了搅拌范围,避免了搅拌的“死角”。

20.在一个实施例中,第一搅拌轴和第二搅拌轴与搅拌容器的中心轴共面。

21.通过采用上述技术方案,使得第一搅拌轴和第二搅拌轴绕搅拌容器中心轴转动时,第一搅拌轴和第二搅拌轴可以分别位于搅拌容器中心轴的两侧或者位于同一侧,第一搅拌轴和第二搅拌轴交替对浆料进行搅拌,提高了第一搅拌轴和第二搅拌轴的搅拌效率。

22.在一个实施例中,第一搅拌轴的转动轴和第二搅拌轴的转动轴与搅拌容器的中心轴平行。

23.通过采用上述技术方案,同时第一搅拌轴和第二搅拌轴的转动轴与搅拌容器的中心轴平行,降低了第一搅拌轴和第二搅拌轴在转动时与搅拌容器的内壁发生干涉的可能性。

24.在一个实施例中,第一搅拌轴包括第一轴体和设于第一轴体上的分散盘,第二搅拌轴包括第二轴体和设于第二轴体上的搅拌桨。

25.通过采用上述技术方案,提高第一搅拌轴的剪切浆料的能力,同时提高了第二搅拌轴的翻转浆料的能力。

26.在一个实施例中,搅拌桨的形状为麻花状。

27.通过采用上述技术方案,这样可以提高浆料的搅拌效率和搅拌效果。

28.在一个实施例中,搅拌装置还包括用于盖合搅拌容器开口的搅拌盖体,第一搅拌轴和第二搅拌轴与搅拌盖体转动连接。

29.通过采用上述技术方案,因为搅拌容器自身的转动而导致第一搅拌轴和第二搅拌轴绕搅拌容器的中心轴发生相对公转,因此第一搅拌轴和第二搅拌轴可以固定于搅拌盖体上,提高了第一搅拌轴和第二搅拌轴的转动力输出的稳定性。

30.在一个实施例中,搅拌装置还包括用于支撑搅拌盖体的第一支架和用于支撑搅拌容器的第二支架,第一驱动件设于第一支架上,第一支架与搅拌盖体固定连接,搅拌容器转动设于第二支架上。

31.通过采用上述技术方案,第一驱动件和第二驱动件均可以是电机,由电机驱使第一搅拌轴、第二搅拌轴和搅拌容器转动,易于控制且制造成本低;第一支架和第二支架用于支撑作用,其结构简单且可靠性高;上述设计降低了搅拌装置的制造成本,同时提高了可靠性。

附图说明

32.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得

其他的附图。

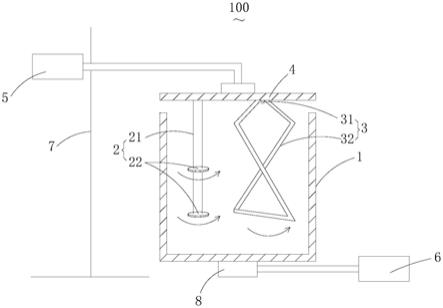

33.图1是本实用新型实施例提供的搅拌装置的示意图。

34.图中各附图标记为:

35.100-搅拌装置;

36.1-搅拌容器;2-第一搅拌轴;3-第二搅拌轴;4-搅拌盖体;5-第一驱动件;6-第二驱动件;7-第一支架;8-第二支架;

37.21-第一轴体;22-分散盘;31-第二轴体;32-搅拌桨。

具体实施方式

38.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

39.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接位于另一个元件上或者间接位于另一个元件上。当一个元件被称为“连接于”另一个元件,它可以是直接连接或间接连接至另一个元件。

40.需要理解的是,术语“长度”、“上”、“下”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性或指示技术特征的数量。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。以下结合具体实施例对本实用新型的具体实现进行更加详细的描述:

42.如图1所示,本实用新型实施例提供的一种搅拌装置100,包括:搅拌容器1、第一搅拌轴2和第二搅拌轴3;搅拌容器1,用于盛放浆料;第一搅拌轴2,设于搅拌容器1的内部,第一搅拌轴2转动以剪切浆料;第二搅拌轴3,设于搅拌容器1的内部,第二搅拌轴3转动以带动浆料沿搅拌容器1的周长方向以及轴向移动;第一驱动件5,与第一搅拌轴2和第二搅拌轴3传动连接,第一驱动件5用于驱使第一搅拌轴2和第二搅拌轴3转动;第二驱动件6,与搅拌容器1传动连接,第二驱动件6用于驱使搅拌容器1相对第一搅拌轴2和第二搅拌轴3移动,或者搅拌容器1能够相对第一搅拌轴2或第二搅拌轴3两者之一移动。

43.本实施例提供的搅拌装置100的工作原理如下:

44.将浆料放置于搅拌容器1的内部,其中第一搅拌轴2和第二搅拌轴3浸泡于浆料中,同时启动搅拌容器1、第一搅拌轴2和第二搅拌轴3,搅拌容器1发生相对移动,相对第一搅拌轴2和第二搅拌轴3移动,或者相对第一搅拌轴2或第二搅拌轴3之一移动,同时第一搅拌轴2和第二搅拌轴3自身发生转动,第一搅拌轴2用于剪切浆料,第二搅拌轴3用于带动浆料沿搅拌容器1的周长方向以及轴向移动,搅拌容器1相对第一搅拌轴2和第二搅拌轴3移动,以迫使浆料中的各种物料作非同步移动,破坏浆料形成湍流的条件。

45.需要进一步解释的是,搅拌容器1的移动方式包括但不限于平移和转动,具体地,平移是指在同一平面内,将搅拌容器1按照某个直线方向移动,例如使得搅拌容器1沿自身的纵向或者横向作晃动或者振动;具体地,转动是指搅拌容器1绕旋转轴转动,该旋转轴可以是搅拌容器自身的中心轴,也可以是搅拌容器自身的偏心轴,即搅拌容器可以绕自身中

心轴转动,也可以绕自身的偏心轴转动。

46.通过采用上述技术方案:

47.首先,搅拌容器1能够相对第一搅拌轴2和第二搅拌轴3移动,破坏了形成湍流的条件,降低了湍流效果,提高了浆料的分散效果,使得浆料中的各种物料搅拌充分;

48.其次,第一搅拌轴2用于剪切浆料,第二搅拌轴3用于带动浆料转动且上下翻转,两者配合使用这样可以提高浆料的搅拌效率;

49.再次,第一搅拌轴2和第二搅拌轴3由第一驱动件5驱使转动,搅拌容器1由第二驱动件6驱使转动,第一驱动件5和第二驱动件6分体设计,实现第一搅拌轴2、第二搅拌轴3和搅拌容器1的转动或者移动具有速度差,进一步提高搅拌效果;

50.最后,搅拌容器1能够相对第一搅拌轴2和第二搅拌轴3移动扩大了第一搅拌轴2和第二搅拌轴3的搅拌范围,减少了搅拌的“死角”。

51.在一个实施例中,搅拌容器1能够绕自身中心轴转动。

52.具体地,第一搅拌轴2和第二搅拌轴3相对搅拌容器1的位置固定,搅拌容器1绕自身中心轴转动,因此搅拌容器1相对第一搅拌轴2和第二搅拌轴3转动。

53.通过采用上述技术方案,搅拌容器1相对第一搅拌轴2和第二搅拌轴3转动,破坏了形成湍流的条件,降低了湍流效果,提高了浆料的分散效果,使得浆料中的各种物料搅拌充分。

54.在一个实施例中,第一搅拌轴2的转动方向和第二搅拌轴3的转动方向均与搅拌容器1的转动方向相反;或者,第一搅拌轴2的转动方向或第二搅拌轴3的转动方向均与搅拌容器1的转动方向相反。

55.具体地,第一搅拌轴2和第二搅拌轴3两者之一的自转转动方向为顺时针方向或者逆时针方向两者之一,搅拌容器1的转动方向为顺时针方向或者逆时针方向两者之另一;例如,第一搅拌轴2和第二搅拌轴3同向转动,带动浆料朝同一方向转动,同时,搅拌容器1的转动方向与浆料此时的转动方向相反,搅拌容器1的内壁带动一部分浆料反向转动,进一步破坏湍流形成的条件,提高了浆料分散效果。

56.通过采用上述技术方案,这样可以使得浆料中的各种物料搅拌充分,提高了搅拌效果。

57.在一个实施例中,第一搅拌轴2和第二搅拌轴3偏离搅拌容器1的中心轴设置。

58.具体地,搅拌容器1绕自身中心轴转动,同时第一搅拌轴2和第二搅拌轴3位于搅拌容器的偏心位置,且在该偏心位置作自转。

59.通过采用上述技术方案,第一搅拌轴2和第二搅拌轴3相对搅拌容器1的中心轴作行星运动,使得第一搅拌轴2和第二搅拌轴3在自转时也发生公转,提高了搅拌的效率,扩大了搅拌范围,避免了搅拌的“死角”。

60.在一个实施例中,第一搅拌轴和第二搅拌轴与搅拌容器的中心轴共面。

61.具体地,第一搅拌轴2和第二搅拌轴3可以位于搅拌容器1中心轴的两侧,或者第一搅拌轴2和第二搅拌轴3也可以位于搅拌容器1中心轴的同一侧。

62.通过采用上述技术方案,使得第一搅拌轴2和第二搅拌轴3绕搅拌容器1中心轴转动时,第一搅拌轴2和第二搅拌轴3可以分别位于搅拌容器1中心轴的两侧或者位于同一侧,第一搅拌轴2和第二搅拌轴3交替对浆料进行搅拌,提高了第一搅拌轴2和第二搅拌轴3的搅

拌效率。

63.在一个实施例中,第一搅拌轴2的转动轴和第二搅拌轴3的转动轴与搅拌容器1的中心轴平行。

64.通过采用上述技术方案,同时第一搅拌轴2和第二搅拌轴3的转动轴与搅拌容器1的中心轴平行,降低了第一搅拌轴2和第二搅拌轴3在转动时与搅拌容器1的内壁发生干涉的可能性。在一个实施例中,第一搅拌轴2的数量可以为多个,多个第一搅拌轴2围绕搅拌容器1的中心轴设置。

65.通过采用上述技术方案,扩大了搅拌时剪切浆料的范围,提升剪切的效果。

66.在一个实施例中,第一搅拌轴2包括第一轴体21和设于第一轴体21上的分散盘22,第二搅拌轴3包括第二轴体31和设于第二轴体31上的搅拌桨32。

67.具体地,第一轴体21用于带动分散盘22转动,第二轴体31用于带动搅拌桨32转动;分散盘22包括但不限于径流型分散盘22,其具有锯齿形的小叶片,具有非常大的剪切力;搅拌桨32包括但不限于双叶桨和三叶桨,带动浆料作径向和轴向移动,实现浆料的翻转。

68.通过采用上述技术方案,提高第一搅拌轴2的剪切浆料的能力,同时提高了第二搅拌轴3的翻转浆料的能力。

69.在一个实施例中,第一搅拌轴2包括第一轴体21和设于第一轴体21上的多个分散盘22,多个分散盘22沿第一轴体21的长度方向布置。

70.具体地,第一轴体21的长度方向与搅拌容器1的中心轴平行,即第一轴体21的长度方向为搅拌容器1的深度方向,多个分散盘22沿第一轴体21的长度方向布置即多个分散盘22分布在不同深度,可以分别剪切不同深度的浆料。

71.通过采用上述技术方案,提高了搅拌时不同深度浆料的均匀性。

72.优选地,分散盘22的数量为两个,呈上下布置于第一轴体21上。

73.通过采用上述技术方案,两个分散盘22保证剪切两种不同深度浆料的均匀性,同时也避免了设置过多的分散盘22,即可以节约设置分散盘22的成本。

74.在一个实施例中,搅拌桨32的形状为麻花状。

75.具体地,旋转的麻花状的搅拌桨32借助呈一定角度倾斜的表面与浆料产生的摩擦力使浆料沿浆面切向运动,同时由于离心力的作用,浆料被抛向搅拌容器1的内壁,并沿内壁面上升,当上升到一定的高度后,由于重力作用,又落回搅拌桨32中心,接着又被抛起。这种上升运动与切向运动的结合,使搅拌桨32实际上处于连续的螺旋式运动状态。由于搅拌桨32转速很高,浆料运动速度也很快,快速运动着的粒子间相互碰撞、摩擦,使得粒子或疑聚在一起的团块被碎,同时浆料的温度也相应升高,这有利于浆料的混合。

76.通过采用上述技术方案,这样可以提高浆料的搅拌效率和搅拌效果。

77.在一个实施例中,第一轴体21的转速大于第二轴体31的转速。

78.通过采用上述技术方案,高转速的第一搅拌轴2可以提高自身剪切浆料的速度和效果,低转速的第二搅拌轴3可以使得浆料的翻转效果更佳。

79.在一个实施例中,第一轴体21的转速为800至2000转/每分钟,第二轴体31的转速为10至50转/每分钟。

80.通过采用上述技术方案,第一轴体21和第二轴体31在绕搅拌容器1的中心轴公转时也自转,使浆料沿搅拌容器1上下及四周运动,使浆料受到强烈的剪切与分散作用,从而

在较短的时间内达到理想的混合效果。

81.在一个实施例中,搅拌装置100还包括用于盖合搅拌容器1开口的搅拌盖体4,第一搅拌轴2和第二搅拌轴3与搅拌盖体4转动连接。

82.具体地,搅拌盖体4的形状和尺寸与搅拌容器1的开口的形状和尺寸匹配,正好可以盖合搅拌容器1。

83.通过采用上述技术方案,因为搅拌容器1自身的转动而导致第一搅拌轴2和第二搅拌轴3绕搅拌容器1的中心轴发生相对公转,因此第一搅拌轴2和第二搅拌轴3可以固定于搅拌盖体4上,搅拌盖体4为固定状态,因此可以提高第一搅拌轴2和第二搅拌轴3的转动力输出的稳定性。

84.在一个实施例中,搅拌装置100还包括用于支撑搅拌盖体4的第一支架7和用于支撑搅拌容器1的第二支架8,第一驱动件5设于第一支架7上,第一支架7与搅拌盖体4固定连接,搅拌容器1转动设于第二支架8上,具体的传动结构可以是齿轮传动或者丝杆传动,这两种传动结构易于获得并且可靠性高。

85.具体地,第一驱动件5和第二驱动件6均可以是电机,由电机驱使第一搅拌轴2、第二搅拌轴3和搅拌容器1转动,易于控制且制造成本低;第一支架7和第二支架8用于支撑作用,其结构简单且可靠性高。

86.需要进一步解释的是,第二驱动件6可以设置在搅拌容器1的底部,也可以设置在搅拌容器1的侧部,第二驱动件6设置的位置可以根据实际空间而定,只要能够驱使搅拌容器1绕搅拌容器1的中心轴转动即可。

87.通过采用上述技术方案,降低了搅拌装置100的制造成本,同时提高了可靠性。

88.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。