1.本技术涉及半导体材料领域,具体而言,涉及一种发光器件、氮化铝制品、氮化铝单晶及其制作方法、应用。

背景技术:

2.高性能的algan基的深紫外led灯在高效杀菌中的应用正在引发人们的持续关注。尽管如此,由于一系列的材料或物理原因,深紫外led灯的综合性能依然远不及蓝光led。而其中最重要的一项原因即为如何制备大尺寸、成本低且与深紫外led晶体结构接近的晶圆衬底。

3.现有的氮化铝膜的品质有待进一步提升。

技术实现要素:

4.本技术提出了发光器件、氮化铝制品、氮化铝单晶及其制作方法、应用,以便获得表面无损伤的单晶氮化铝。

5.本技术是这样实现的:

6.在第一方面,本技术的示例提供了一种氮化铝单晶的制作方法,制作方法包括:

7.提供生长于具有选定的晶体取向的衬底的表面的氮化铝层;

8.在氮化铝的表面制作铝氧氮薄膜;

9.在选定气氛中退火、冷却,以使氮化铝和铝氧氮重结晶,通过铝氧氮的重结晶抑制氮化铝层分解并确保氮化铝的晶体结构。

10.根据本技术的一些示例,衬底包括以下一项或多项限定:

11.第一限定:衬底包括蓝宝石、氮化硅或金刚石,其中蓝宝石包括α相单晶蓝宝石;

12.第二限定:衬底的晶体取向包括(0001)、或

13.第三限定:衬底的尺寸包括2寸、4寸或6寸;

14.第四限定:衬底是单面或双面抛光的。

15.根据本技术的一些示例,生长于具有选定的晶体取向的衬底的表面的氮化铝层的制作方法包括:物理气相沉积或化学气相沉积方法。

16.可选地,生长于具有选定的晶体取向的衬底的表面的氮化铝层的制作方法包括:在衬底的抛光面通过磁控溅射的方式沉积氮化铝。

17.可选地,沉积温度为500℃。

18.可选地,磁控溅射过程是在氮气气氛中进行的,溅射靶材为铝靶,溅射源为氩气,氩气与氮气的体积比为1:4,混合气体的压强为0.3pa。

19.根据本技术的一些示例,制作铝氧氮薄膜的方法是磁控溅射沉积且包括:以纯铝为溅射靶材,在氮气与氧气的气氛中,通过磁控溅射使铝、氧和氮反应,从而在氮化铝的表面形成铝氧氮薄膜。

20.可选地,在磁控溅射过程中,溅射源为氩气,且氩气、氮气和氧气的体积比为1:4:

0.2,混合气体的压强为0.3pa。

21.根据本技术的一些示例,退火使用的设备包括管式退火炉或箱式退火炉,或以焦耳热、闪光灯或脉冲激光灯作为加热方式的退火炉;可选地,设备的提供的温度区间包括1500℃至2000℃,热处理时间为15分钟至300分钟。

22.可选地,在设备中,衬底被放置于石墨或碳化硅容器,且铝氧氮的表面无接触物;

23.可选地,退火使用的选定气氛包括氮气、氧气、氨气和氢气中的任意一种气体或多种气体构成的混合气体;可选地,选定气氛的压强为0.01mpa至10mpa;可选地,退火步骤中,热处理和冷却处理中的选定气氛相同。

24.在第二方面,本技术的示例提出了一种氮化铝单晶的制作方法。该制作方法包括:

25.在具有选定的晶体取向的蓝宝石衬底的抛光面,通过反应磁控溅射于500℃沉积300nm至1μm厚的氮化铝膜层,其中,溅射靶为铝,溅射源为氩气,反应气体为氮气,氩气和氮气的体积比为1:4,溅射压强为0.3pa;

26.利用反应磁控溅射的方法,在氮化铝的表面于700℃制备5nm厚的铝氧氮保护薄膜,其中,其中,溅射靶为铝,溅射源为氩气,反应气体为氮气和氧气,氩气、氮气和氧气的体积比为1:4:0.2,溅射压强为0.3pa;

27.将以蓝宝石为衬底的氮化铝置于退火炉中进行退火处理,且退火炉中为氮气气氛,退火温度为1750℃,气氛压强为0.1mpa;以及保持退火炉中的气氛不变,随炉自然冷却。

28.在第三方面,本技术示例提出了一种氮化铝制品,其包括:

29.衬底;

30.形成于衬底的表面的氮化铝;以及

31.形成于氮化铝的表面的铝氧氮。

32.根据本技术的一些示例,氮化铝生长于衬底的具有选定的晶体取向的表面;

33.和/或,氮化铝和铝氧氮是结晶态的;

34.和/或,氮化铝的厚度为纳米至微米尺度,和/或铝氧氮的厚度为纳米尺度;可选地,氮化铝的厚度为300nm至1000nm,且铝氧氮的厚度为5nm。

35.在第四方面,本技术示例提出了一种由前述氮化铝单晶的制作方法所获得氮化铝单晶或上述氮化铝制品在半导体器件中的应用。

36.在第五方面,本技术示例提出了一种发光器件,其包括:

37.通过模板制作的晶圆衬底,其中的模板是前述的氮化铝制品或者根据上述的氮化铝单晶的制作方法所获得的氮化铝单晶;

38.形成于晶圆衬底的表面的半导体光电转换器件。

39.在第五方面,本技术示例提出了一种用于抑制氮化铝在退火过程中发生分解的方法。该方法包括于晶体取向的氮化铝的表面形成铝氧氮薄膜,在铝氧氮薄膜的表面无接触物和氮气气氛的条件下进行退火,使氮化铝和铝氧氮重结晶,其中氮化铝通过退火过程而具有单晶结构。

40.在以上实现过程中,本技术的实施例提供的氮化铝单晶制作方法,通过在所制备的氮化铝表面沉积铝氧氮薄层,并在退火过程中调节退火气氛及其相关一些工艺参数,能够保证在氮化铝直接暴露于退火气氛的条件下,既实现了氮化铝模板的高质量重结晶,又能够避免引入对氮化铝的表面产生的机械损伤与高温分解,从而获得高晶体质量且表面形

貌优异的氮化铝单晶。该氮化铝单晶可以作为模板,用以生长具有特定晶体结构的在半导体器件中使用的晶圆衬底。

附图说明

41.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

42.图1为本技术实施例1中的蓝宝石衬底的结构示意图;

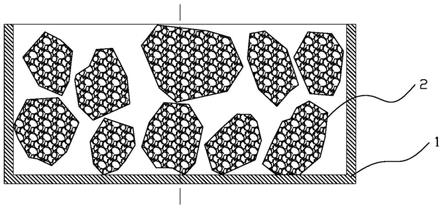

43.图2为在图1的蓝宝石衬底的抛光面上制作有氮化铝膜层的结构示意图;

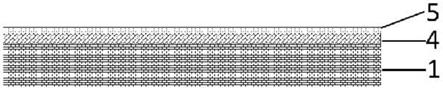

44.图3为在图2的氮化铝膜层的表面上制作铝氧氮薄层的结构示意图;

45.图4为将图3中的氮化铝和铝氧氮重结晶后的结构示意图。

46.图标:1-蓝宝石衬底;2-氮化铝膜层;3-铝氧氮薄层;4-结晶的氮化铝层;5-结晶的铝氧氮薄层。

具体实施方式

47.氮化铝(aln)是新一代的半导体材料。氮化铝薄膜具有高热导率、高稳定性及高声波传输速率、电性能突出等优异的性能,并且在高温、高压、高频等条件下性能尤为显著。此外,氮化铝具有与硅材料接近的热膨胀系数、与金属附着性好,因此可以避免基于其制作的器件出现因温度变化导致的器件失效的一些问题。

48.有鉴于上述的一些突出特点,氮化铝被广泛应用于各种集成电路、功率器件、光电器件等产品中,并且可以作为高性能基片或封装材料。

49.作为一个重要的应用场景,氮化铝被用于高性能algan基深紫外led。在这种器件中,一个重要的课题是如何获得大尺寸、低成本且与深紫外led晶体结构接近的晶圆衬底。因此,需要一个高质量的,用于制作上述的晶圆衬底。

50.目前,业内采用将作为模板的氮化铝进行面对面退火的方式,以便实现用于紫外光学器件的高质量单晶氮化铝模板。这样的方案是虽然取得了一些成果,但是,在实际使用过程中,仍然存在器件综合性能难以满足需要的缺陷。

51.通过分析,发明人认为上述问题的一个原因在于:由于采取涉及面对面退火的工艺,而面对面对火存在接触现象,并且因此会引入划痕和损伤。而该划痕与损伤,会对后续样品的外延生长产生不可忽视的影响。此外,在其他的一些尝试中,发明人发现氮化铝的高温退火分解很难避免。

52.因此,目前对于如何实现避免氮化铝引入机械损伤和划痕,以及如果防止其在退火过程中发生分解的问题并无有效的解决方案。由此可知,实现在抑制高温退火时的氮化铝的表面分解,并且避免引入表面的机械损伤,对获得大尺寸、低成本且与深紫外led晶体结构接近的晶圆衬底具有巨大的意义,并且还有助于改善获得algan基深紫外led的综合性能。

53.因此,本技术示例的方案之一在于解决氮化铝在退火时的分解问题,并且还避免在氮化铝的表面引入机械损伤和划痕。其中,对于抑制分解的问题,发明人提出在氮化铝的

表面制作保护层;而对于不引入机械损伤和划痕的需要,发明人提出无接触条件下的退火。

54.基于此,示例提出了一种用于抑制氮化铝在退火过程中发生分解的方法。该方法包括:

55.于具有晶体取向的氮化铝的表面形成铝氧氮薄膜,该铝氧氮薄膜可以作为保护层或者是保护层的形成来源。然后,在铝氧氮薄膜的表面无接触物和氮气气氛的条件下进行退火,使氮化铝和铝氧氮重结晶,其中氮化铝具有单晶结构。

56.其中,作为理解其中“无接触物”的一个实例,目前,采用的面对面退火是将两片氮化铝薄膜面对面接触进行退火。因此,这样的退火工艺中,任意一个氮化铝薄膜的表面具有一个接触物—另一个氮化铝薄膜的表面。

57.作为一种上述工艺的应用示例,一种氮化铝单晶的制作方法被提出。该制作方法包括:

58.步骤s101、提供生长于具有选定的晶体取向的衬底的表面的氮化铝层。

59.该步骤中,衬底可以采用本领域中各种适当的材料。示例性地,衬底可以使蓝宝石al2o3、氮化硅或金刚石。其中的蓝宝石例如是α相的单晶蓝宝石。

60.不同晶体取向的氮化铝具有不同的性能,因此,可以按照需要选择衬底的晶体取向,以便将衬底的晶体取向“复制”到氮化铝层中,以便后续在其重结晶之后获得具有特定的晶体取向的氮化铝单晶。作为晶体取向的示例,衬底的晶体取向例如是(0001)、或此外,针对不同尺寸的氮化铝需要,可以选择具有不同尺寸的衬底;例如,衬底的尺寸包括2寸、4寸或6寸。

61.另外,为了避免衬底发生污染或者表面有损伤而“传递”至氮化铝层中,衬底的表面是抛光的,并且经历去污处理。其中的抛光面可以是单面抛光,也可以是双面抛光。抛光可以采用化学抛光,或机械抛光二者的结合。其中的去污处理则可以通过使用有机溶剂进行清洗而实现。示例性地,清洗的方式可以是利用化学试剂清洗。可替代地,化学清洗可以通过下述方式实施:

62.依次采用丙酮溶液、乙醇溶液和去离子水超声清洗具有特定晶相的单晶蓝宝石al2o3衬底,除去蓝宝石al2o3上正面与背面的有机及无机沾污。

63.在获得表面无损伤等缺陷且清洁的衬底之后,可以物理气相沉积或化学气相沉积方法的在衬底的高质量的表面制作氮化铝层。示例性地,一些可选的制作方法包括但不限于磁控溅射、金属有机物气相沉积、分子束外延。根据制作方式的不同,可以对相应的工艺条件进行控制,以便获得良好质量和符合需求的氮化铝层。

64.作为一种可替代的具体示例,氮化铝选择通过在衬底的抛光面(经过了清洁处理)通过磁控溅射的方式沉积氮化铝。根据衬底和沉积材料的考虑,沉积温度可以控制到500℃。而溅射的环境条件可以控制为在氮气气氛、溅射靶材为铝靶,溅射源为氩气的条件,控制氩气与氮气的体积比为1:4,混合气体的压强为0.3pa进行反应磁控溅射。

65.通常地,在不同的示例中,氮化铝层可以对厚度进行控制,而其面积则根据衬底的具体尺寸而有所不同。其中的氮化铝厚度例如可以是纳米尺度至微米尺度。例如,氮化铝的厚度在300nm至1000nm之间;或者,氮化铝的厚度为400nm、500nm、700nm、800nm、900nm等。

66.步骤s102、在氮化铝的表面制作铝氧氮薄膜。

67.作为氮化铝的保护层或者说保护结构的构成材料的来源,示例中,选择在氮化铝的表面制作铝氧氮薄膜。铝氧氮薄膜的厚度明显小于氮化铝层的厚度。例如,铝氧氮薄膜的厚度在纳米尺度(例如10nm以内,示例性地为5nm),氮化铝层的厚度在纳米尺度至微米尺度之间(例如300nm、500nm或1微米)。

68.铝氧氮薄膜也可以根据实际的设备或工艺条件,选择诸如物理气相沉积或化学气相沉积的方法进行制作。示例中,铝氧氮薄膜采用反应磁控溅射的方法进行沉积。例如,以纯铝为溅射靶材,在氮气与氧气的气氛中,通过磁控溅射使铝、氧和氮反应,从而在氮化铝的表面形成铝氧氮薄膜。在一些具体且可替代的示例中,磁控溅射过程中,氩气、氮气和氧气的体积比为1:4:0.2,混合气体的压强为0.3pa。沉积的温度可以控制到700℃或其附近,沉积功率可控制在3000w。

69.步骤s103、在选定气氛中退火,以使氮化铝和铝氧氮重结晶,通过铝氧氮的重结晶抑制氮化铝层分解并确保氮化铝的晶体结构。

70.在该步骤中,选定气氛通常可以是氮气。在其他的一些可选的气体为氧气、氨气和氢气中的任意一种气体;或者,选定气氛还可以是氮气、氧气、氨气和氢气中的任意多种(两种及以上)气体构成的混合气体。

71.退火操作通常是包括热处理和冷却处理。因此,在热处理和冷却处理时,二者所使用的气体可以是相同的例如都是氮气,或者二者使用的气体也可以进行按照操作需要进行调整而有所不同。其中的不同可以是热处理和冷却处理都使用单一组分的气体,且气体的具体成分不同的。或者,不同也可以是指,热处理和冷却处理中的一者使用单一组分气体,且其中的另一者使用混合气体。或者,不同也可以是指,热处理和冷却处理都采用相同组分混合气体,但是其中一者的混合气体的比例或压强与其中另一者的混合气体的比例或压强不同。或者,不同也可以是指,热处理和冷却处理分别采用不同组分的混合气体。

72.退火过程中的选定气氛的压强在不同的条件下可以按需调整,本技术并未对此做具体限定。示例性地,部分实施例中,退火过程中的气氛的压强例如是0.01mpa~0.1mpa之间。例如,退火气氛的压强是0.02mpa、0.03mpa、0.04mpa、0.06mpa、0.07mpa或0.09mpa等等。

73.为了实施退火,示例中使用的退火设备包括管式退火炉或箱式退火炉,或以焦耳热、闪光灯或脉冲激光灯为加热方式的退火炉;当然,退火设备也可以是其他形式的退火设备。在退火设备中,衬底、氮化铝和铝氧氮被放置在容器内,并且是以衬底放置于容器中的方式布置。其中的容器可以是石墨容器或碳化硅容器。另外,在容器内,铝氧氮的表面无接触物,从而避免发生机械损伤或划痕。

74.根据氮化铝和铝氧氮的退火温度的考察,退火设备提供的温度区间可以选择于1500℃至2000℃之间。部分示例中,退火的热处理温度为1750℃,热处理时间为15分钟至300分钟。

75.在退火步骤的热处理完成之后,在保持气氛的情况下,关闭加热源,从而实现随炉冷却或者说自然冷却。冷却至室温后即可取出使用。

76.简言之,示例中可以提出的氮化铝单晶的制作方法包括如下操作:

77.在具有选定的晶体取向的蓝宝石衬底的抛光面,通过反应磁控溅射于500℃沉积300nm至1μm厚的氮化铝膜层,其中,溅射靶为铝,溅射源为氩气,反应气体为氮气,氩气和氮气的体积比为1:4,溅射压强为0.3pa;

78.利用反应磁控溅射的方法,在氮化铝的表面于700℃制备5nm厚的铝氧氮保护薄膜,其中,其中,溅射靶为铝,溅射源为氩气,反应气体为氮气和氧气,氩气、氮气和氧气的体积比为1:4:0.2,溅射压强为0.3pa;

79.将以蓝宝石为衬底的氮化铝置于退火炉中进行退火处理,且退火炉中为氮气气氛,退火温度为1750℃,气氛压强为0.1mpa;以及保持退火炉中的气氛不变,随炉自然冷却。

80.根据上述工艺可知,本技术示例中提出的制作方法,通过在氮化铝模板的表面沉积铝氧氮薄层,并在退火过程中调节退火气氛(如成分和压强),从而保证氮化铝模板直接暴露于退火气氛的条件下,氮化铝高质量(高温分解被抑制)地重结晶,又能够避免引入对氮化铝的表面产生的机械损伤,进而获得高的晶体质量且表面形貌优异的氮化铝单晶。

81.能够取得上述的效果的原因之一在于:

82.在受控的退火气氛的退火过程中,氮化铝发生重结晶时,其表面的铝氧氮薄层也同时发生重结晶。铝氧氮通过重结晶形成保护层,从而能够防止氮化铝分解。并且重结晶的铝氧氮(alon)还保持了氮化铝的六方结构,从而保证了氮化铝的晶体结构特性。

83.因此,该方案避免了氮化铝薄膜的表面因物理接触而引入的机械摩擦,并且抑制了分解,从而能够保持薄膜表面的完整。该方案操作简单、调控空间大,尤为适于大规模产业化生产。

84.基于上述工艺,可以获得这样一种:氮化铝制品包括衬底、氮化铝和铝氧氮。其中,氮化铝形成于衬底的表面,铝氧氮形成于氮化铝的表面。

85.进一步地,当衬底具有选定的晶体取向时,则生长于其上的氮化铝也可以是具有特定的晶体取向。另外,如前述所述,经过退火之后,氮化铝和铝氧氮发生重结晶,因此,氮化铝和铝氧氮是结晶态的。

86.从结构尺寸上而言,如前述工艺中所描述的那样,氮化铝的厚度可以为纳米至微米尺度,而铝氧氮的厚度则可以为纳米尺度。例如,氮化铝的厚度为300nm至1000nm,并且铝氧氮的厚度为5nm。

87.作为上述制作的氮化铝单晶,或者氮化铝制品的一种应用示例,其被应用于半导体器件中。例如,氮化铝作为模板制作具有特定晶体结构的晶圆,并且该晶圆可以作为衬底使用。由于在本技术示例的氮化铝单晶以及氮化铝制品中,氮化铝并非以独立的膜层存在,因此,在使用时,衬底、氮化铝以及铝氧氮作为整体被使用。

88.作为上述半导体器件的示例,可以制作一种发光器件—如led灯。示例中,发光器件包括晶圆衬底以及其表面上的半导体光电转换器件。其中,晶圆衬底通过模板制作而成,并且该模板前述的氮化铝制品或根据前述氮化铝单晶的制作方法所获得的氮化铝单晶。上述制作晶圆衬底和半导体光电转换器件可以采用本领域中常见的半导体工艺进行制作。本领域技术人员可以通过既有工艺实施,本技术中不再对此进行赘述。

89.下面通过具体实施例,进一步阐述本技术。

90.实施例1

91.在本实施例中,利用反应磁控溅射在蓝宝石衬底上制备300纳米厚度的氮化铝,并在氮化铝上通过反应磁控溅射制备5纳米的铝氧氮alon薄层,从而获得复合结构。然后将该复合结构置于退火炉中执行高温退火处理,得到表面无划痕的氮化铝单晶。

92.本实施例的表面无损氮化铝单晶模板的制作方法,包括以下步骤:

93.1)选择单面抛光的2英寸(0001)晶面的蓝宝石衬底,利用丙酮进行超声清洗10分钟,后用氮气吹干,如图1所示出,1为清洗后的蓝宝石衬底1。

94.2)在蓝宝石衬底的洗净后的抛光面,利用反应磁控溅射的方法沉积300纳米厚的氮化铝膜层2,结构如图2所示出。

95.沉积温度为500℃,沉积功率为3000w,气体氛围为氩气ar与氮气n2的混合气体,其气体体积比为1:4,溅射压强为0.3帕。

96.3)在所制备的氮化铝表面,通过反应磁控溅射的方法制备5纳米厚的铝氧氮薄层3,结构参阅图3。

97.沉积温度为700℃,沉积功率为3000w,气体氛围为氩气ar、氮气n2与氧气o2的混合气体,其气体体积比为1:4:0.2,溅射压强为0.3帕。

98.4)将制备好的在蓝宝石衬底上的盖有铝氧氮薄层的氮化铝置于通入纯n2作为保护气体的退火炉中进行退火。

99.退火温度为1750℃,退火时间为5个小时,退火气体氛围压强为0.1mpa。

100.5)在氮气气氛保护条件下,自然冷却至室温取出,所得结构如图4所示出,包括蓝宝石衬底1、结晶的氮化铝层4和结晶的铝氧氮薄层5。

101.实施例2

102.在本实施例中,利用反应磁控溅射在蓝宝石衬底上制备500纳米厚度的氮化铝,并在氮化铝上通过反应磁控溅射制备5纳米的铝氧氮alon薄层,从而获得复合结构。然后将该复合结构置于退火炉中执行高温退火处理,得到表面无划痕的氮化铝单晶。

103.本实施例的表面无损氮化铝单晶模板的制作方法,包括以下步骤:

104.1)选择单面抛光的2英寸(0001)晶面的蓝宝石衬底,利用丙酮进行超声清洗10分钟,后用氮气吹干。

105.2)在蓝宝石衬底的洗净后的抛光面,利用反应磁控溅射的方法沉积300纳米厚的氮化铝膜层。

106.沉积温度为500℃,沉积功率为3000w,气体氛围为氩气ar与氮气n2的混合气体,其气体体积比为1:4,溅射压强为0.3帕。

107.3)在所制备的氮化铝表面,通过反应磁控溅射的方法制备5纳米厚的铝氧氮薄层。

108.沉积温度为700℃,沉积功率为3000w,气体氛围为氩气ar、氮气n2与氧气o2的混合气体,其气体体积比为1:4:0.2,溅射压强为0.3帕。

109.4)将制备好的在蓝宝石衬底上的盖有铝氧氮薄层的氮化铝置于通入纯n2作为保护气体的退火炉中进行退火。

110.退火温度为1750℃,退火时间为5个小时,退火气体氛围压强为0.1mpa。

111.5)在氮气气氛保护条件下,自然冷却至室温取出,得到结晶的氮化铝层和结晶的铝氧氮薄层。

112.实施例3

113.在本实施例中,利用反应磁控溅射在蓝宝石衬底上制备1000纳米厚度的氮化铝,并在氮化铝上通过反应磁控溅射制备5纳米的铝氧氮alon薄层,从而获得复合结构。然后将该复合结构置于退火炉中执行高温退火处理,得到表面无划痕的氮化铝单晶。

114.本实施例的表面无损氮化铝单晶模板的制作方法,包括以下步骤:

115.1)选择单面抛光的2英寸(0001)晶面的蓝宝石衬底,利用丙酮进行超声清洗10分钟,后用氮气吹干。

116.2)在蓝宝石衬底的洗净后的抛光面,利用反应磁控溅射的方法沉积300纳米厚的氮化铝膜层。

117.沉积温度为500℃,沉积功率为3000w,气体氛围为氩气ar与氮气n2的混合气体,其气体体积比为1:4,溅射压强为0.3帕。

118.3)在所制备的氮化铝表面,通过反应磁控溅射的方法制备5纳米厚的铝氧氮薄层。

119.沉积温度为700℃,沉积功率为3000w,气体氛围为氩气ar、氮气n2与氧气o2的混合气体,其气体体积比为1:4:0.2,溅射压强为0.3帕。

120.4)将制备好的在蓝宝石衬底上的盖有铝氧氮薄层的氮化铝置于通入纯n2作为保护气体的退火炉中进行退火。

121.退火温度为1750℃,退火时间为5个小时,退火气体氛围压强为0.1mpa;

122.5)在氮气气氛保护条件下,自然冷却至室温取出,得到结晶的氮化铝层和结晶的铝氧氮薄层。

123.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。