1.本实用新型涉及到液冷散热技术领域,特别涉及一种液冷机架。

背景技术:

2.电子器件向高频化、集成化、高功率及高密度方向发展,使得容积电子器件的发热量和热流密度大幅度地增加,散热空间减小。芯片的发热量不只关系到能耗问题,也关系到芯片的安全高效工作状态。据调查55%的电子设备失效是由于温度过高引起的,过热损坏已成为电子设备的主要故障形式。为了满足愈来愈高的散热要求,现代机架或机箱已普遍采用液冷结构,同时,机架或机箱的结构越来越小型化,对机架或机箱的制造工艺尤其是焊接工艺提出了更高的要求。

3.液冷机架或机箱通常为带微细液冷通道的单层或多层散热冷板焊接而成。但目前的结构与工艺存在焊接质量不高﹑工序复杂、生产流程长、成本高等弊端。

技术实现要素:

4.有鉴于此,本实用新型提供了一种液冷机架。该机架的制造简单、节约成本且水冷效果好。

5.为了实现上述目的,本实用新型所采取的技术方案为:

6.一种液冷机架,包括引流板和导流板,还包括架于引流板和导流板之间的水冷板;所述引流板和导流板的内侧中间位置均设有用于安装水冷板的第一凹槽;所述水冷板的两侧均嵌于凹槽内;所述水冷板包括水冷盖板和位于水冷盖板底部的水冷基板;

7.每一凹槽内均设有至少一个第一榫头,水冷板的两侧均设有与榫头对应的第一榫槽,第一榫头嵌于对应的第一榫槽内;所述第二榫槽内设有第二榫头,第一榫头内设有第二榫槽,且所述第二榫头嵌于第二榫槽内;

8.垂直于引流板的流道进口贯穿第二榫头,并与第二榫头同轴;所述流道依次经过水冷基板,并连通至导流板的流道出口。

9.进一步的,所述水冷板和引流板平行。

10.进一步的,每一凹槽内均设有至少一个榫头,水冷板的两侧均设有与榫头对应的榫槽,榫头嵌于对应的榫槽内。

11.进一步的,所述引流板和导流板之间还架于顶板;所述顶板位于引流板和导流板的顶部,顶板底部、引流板顶部和导流板顶部均设有定位孔,顶板通过定位销与引流板和导流板固定连接。

12.进一步的,用于焊接如上述的一种液冷机架,具体步骤如下:

13.步骤1,试装,保证密封焊缝的间隙小于0.1mm,其他焊缝小于0.2mm;

14.步骤2,清洗,通过化学清洗的方法去除接头处氧化物;焊接前局部接头通过奥氏体钢丝刷抛光;再用无水乙醇或丙酮对接头部位进行清洗;

15.步骤3,装配,通过304不锈钢夹具装配;

16.步骤4,焊接,采用电子束焊拼接冷板,设计加固榫头,并通过螺钉连接;

17.步骤5,去应力并校形,最终热处理强化。

18.进一步的,所述去应力并校形的具体要求如下:分流板去应力温度280℃,保温2h,随炉冷却至室温,机架去应力温度150℃~160℃,保温4h,随炉冷却。

19.进一步的,所述热处理强化的具体要求如下:热处理前,将冷板清洗干净,去净多余物;固溶处理采用真空气淬工艺,选用具备氮气冷却系统的真空气淬炉;固溶处理后2h内,通过手工或机器校平,要求在任意100mm

×

100mm区域内,平面度≤0.1mm;时效处理后,检查布氏硬度,要求:6061铝合金冷板布氏硬度,达到64hbs~75hbs,6063铝合金冷板布氏硬度达50hbs~60hbs。

20.本实用新型采取上述技术方案所产生的有益效果在于:

21.1、本实用新型的水冷架局部逐步焊接,便于结构设计。

22.2、本实用新型机架焊接强度高。

23.3、本实用新型机架焊后变形小且规则,便于校形。

24.4、本实用新型的密封构件,焊后漏点易修复。

25.5、本实用新型的工艺重复性强,便于保证同种构件质量。

26.通过对比发现,本实用新型提出的方法,其焊接方式自动化程度高,对工人个人的技能水平要求低,最适宜规模化生产,易于推广。

附图说明

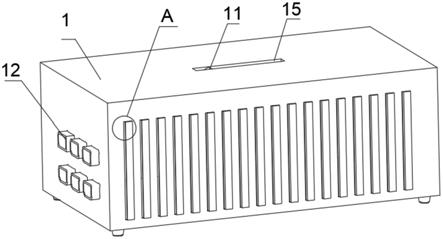

27.图1为本实用新型实施例的结构示意图。

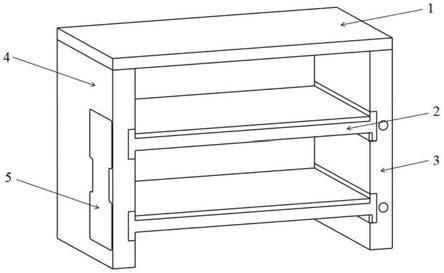

28.图2为图1的顶板结构示意图。

29.图3为图1中水冷板的结构示意图。

30.图4为图1中引流板的结构示意图。

31.图5为图1中导流板的结构示意图。

32.图6为图1中导流密封板的结构示意图。

33.图7为本实用新型实施例的密封榫头结构尺寸图。

34.图8为本实用新型实施例的焊接熔深表。

35.图中:1:顶板;2:水冷板;3:引流板;4:导流侧板;5:导流密封板。

具体实施方式

36.下面,结合附图和具体实施方式对本实用新型做进一步的说明。

37.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.如图1至图6所示,本实施例中顶板1与水冷板2的材料选用铝合金6063,引流板3﹑导流侧板4﹑导流密封板5的材料选用铝合金5a06。它包括两侧的引流板和导流板、位于引流板和导流板中间,且采用焊接方式相连的顶板、位于引流板和导流板中间,且互通液冷的多层水冷板,以及与导流板相配合的导流密封板。

39.所述的顶板位于液冷机架的最上层,顶板分别搭接在引流板、导流板上,且顶板最

外侧与引流板、导流板外侧齐平对齐。顶板分别与引流板、导流板的接触面上布置多个定位孔,通过定位销定位连接。

40.所述的引流板、导流板分别位于液冷机架的两侧,引流板、导流板与顶板的接触面上分别布置多个定位孔,通过定位销定位连接。引流板、导流板与水冷板对应的接触面处分别加工一贯通凹槽,凹槽宽度等于水冷板侧边的高度,凹槽深度等于水冷板侧边的宽度。凹槽内设置至少一个榫头,榫头为中空结构,榫头的内表面正好与水冷板两侧位置的榫头外表面紧密贴合。凹槽内榫头的数量与水冷板两侧榫头的数量相等。

41.在引流板侧边加工进/出液口,进/出液口的轴心与引流板凹槽内榫头的轴心相交且垂直,进/出液口与引流板凹槽内榫头相贯通。

42.在导流板与水冷板接触面的另一侧加工与水冷板两侧数量一致的榫头,导流板两侧榫头轴心位置一致,两侧榫头贯通,榫头四周加工一圈凹槽,凹槽宽度不小于5mm,榫头的高度低于凹槽的深度。

43.所述的导流密封板,其外形尺寸与导流板一侧上下连通的凹槽外形尺寸相匹配。导流密封板的厚度等于导流板一侧上下连通的凹槽深度。导流密封板内加工一凹槽,凹槽深度大于与其匹配的榫头高度,凹槽与导流密封板边缘的间距等于导流板内凹槽的宽度。

44.所述的水冷板包括冷板盖板与基板,二者的接触面上分别布置多个定位孔,通过定位销定位连接。水冷板基板内加工流道。基板两侧面上下往外延伸,扩大水冷板与侧板的焊接面积。基板两侧扩散面的厚度不小于2毫米。水冷板基板两侧分别设置有至少一个榫头,榫头为中空结构。

45.本实施例的液冷机架焊接工艺:

46.1)焊前处理,要求如下:

47.a)试装:保证密封焊缝间隙小于0.1mm,非密封焊缝小于0.2mm;

48.b)清洗:先用化学清洗的方法去除接头部位的氧化物;焊接前局部接头用奥氏体钢丝刷抛光;再用无水乙醇对接头位进行清洗。

49.2)装配,要求如下:

50.a)装配:用304不锈钢夹具装配,减少焊接变形;

51.b)检查:保证密封焊缝间隙小于0.1mm,非密封焊缝小于0.2mm。

52.3)焊接:

53.采用电子束焊拼接冷板,设计加固榫头,并辅助螺钉连接。图7为冷架电子束焊过程中使用的密封榫头处结构图,其结构尺寸要求如下:a)a榫头高度应>3mm,宜>4mm;b)b榫头壁厚应>2mm,宜>3mm;c)c台阶宽应>1.5mm,宜>3mm;d)d台阶宽应>0.5mm,宜>1mm;e)e盖板壁厚应>2.5mm,宜>3mm;f)f边缘壁厚应>2mm,宜>3mm。

54.焊接要求如下:

55.a)焊接顺序:先点焊、再满焊;

56.b)控制熔深:要求见图8;

57.c)焊缝要求:应达到gjb 1718a-2005标准中2级焊缝的要求,焊缝的密封性应满足液冷机架的密封耐压试验要求。

58.4)去应力、校形:

59.a)工艺参数:分流板去应力温度280℃,保温2h,随炉冷却至室温,机架去应力温度

150℃,保温4h,随炉冷却;

60.b)校形:分流板校形可在平台上,用榔头敲击,机架校形不允许用榔头敲击,宜采用手动压力机或手动千斤顶,不能伤及焊缝及表面。

61.5)热处理强化

62.a)热处理前,将冷板清洗干净,去净多余物;

63.b)固溶处理采用真空气淬工艺,选用真空气淬炉,具备氮气冷却系统;

64.c)固溶处理后2h内,完成手工或机器校平,要求在任意100mm

×

100mm区域内,平面度≤0.1mm;

65.d)时效处理后,检查布氏硬度,6063铝合金冷板布氏硬度达50hbs。

66.以上所述仅为本实用新型创造的较佳实施例而已,并不用以限制本实用新型创造,凡在本实用新型创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。