1.本实用新型涉及磁浮轨道领域,具体涉及一种磁浮轨道结构。

背景技术:

2.磁浮交通系统与一般铁路不同的是,通过磁力使得列车悬浮,列车与轨道间没有直接接触,与传统铁路交通比较,消除了轮轨系统间的黏着力限制,因此,磁浮系统是一种节能环保的交通方式。

3.现有的磁浮轨道结构存在的问题是:1、f型轨制造困难,加工精度要求极高,导致磁浮轨道组装难度高;2、f型钢轨的安装形式为悬臂梁,承受弯矩,长时间运行影响f型钢轨精度;3、轨道梁完全由混凝土制成,成本高,维修困难。

4.综上所述,急需一种磁浮轨道结构以解决现有技术中f形轨制造困难、磁浮轨道组装难度高以及制造成本高的问题。

技术实现要素:

5.本实用新型目的在于提供一种磁浮轨道结构,以解决现有技术中f形轨制造困难、磁浮轨道组装难度高以及制造成本高的问题,具体技术方案如下:

6.一种磁浮轨道结构,包括混凝土主体以及钢结构组件;所述钢结构组件包括上层钢板、下层钢板、连接板以及u形钢轨;所述上层钢板和下层钢板层叠设置,且上层钢板和下层钢板之间通过连接板连接;所述u形钢轨设置在下层钢板上;下层钢板设置在混凝土主体上。

7.以上技术方案优选的,所述混凝土主体上设有定位柱;所述钢结构组件上设有与定位柱匹配的定位孔。

8.以上技术方案优选的,所述钢结构组件包括两组u形钢轨,两组u形钢轨沿磁浮轨道的宽度方向对称可拆卸设置在下层钢板上。

9.以上技术方案优选的,所述钢结构组件还包括调高垫片和感应板;所述调高垫片设置在上层钢板上,所述感应板可拆卸设置在调高垫片上。

10.以上技术方案优选的,所述u形钢轨包括腹板以及两组极板;两组极板均通过圆弧部与腹板连接,形成倒u形形状。

11.以上技术方案优选的,所述圆弧部包括第一圆弧部和第二圆弧部;所述第一圆弧部和第二圆弧部的一端连接,第一圆弧部的另一端连接极板,第二圆弧部的另一端连接腹板;所述第一圆弧部的半径r1为4-6mm;所述第二圆弧部的半径r2为14-16mm。

12.以上技术方案优选的,所述腹板的厚度h1为36-48mm。

13.以上技术方案优选的,所述极板的厚度h2为26-28mm。

14.以上技术方案优选的,所述极板与水平面的夹角θ为83-89

°

,夹角θ位于u形钢轨的内侧。

15.以上技术方案优选的,所述h1为36mm;所述h2为26mm;所述夹角θ为83

°

。

16.应用本实用新型的技术方案,具有以下有益效果:

17.(1)本实用新型的磁浮轨道结构包括混凝土主体以及钢结构组件;所述钢结构组件包括上层钢板、下层钢板、连接板以及u形钢轨;本实用新型的钢结构组件采用模块化、通用化设计,对比预制板轨道梁,钢结构组件的安装和调整非常方便,制造工艺也非常简单,节省了制造安装的成本;在某段轨道出现故障时,可实现快速维修和更换;并且本实用新型采用了u形钢轨,大幅度减少了轨道成本、降低了组装难度、增加了维修性和整体性,磁浮轨道结构由混凝土主体和钢结构组件共同组成,钢结构组件使用大量的型材、板材,大幅度提升了经济性,同时不降低轨道结构的稳定性和安全性。

18.(2)本实用新型的混凝土主体上设有定位柱;所述钢结构组件上设有与定位柱匹配的定位孔,通过定位孔和定位柱配合,便于快速组装,同时保证结构稳定。

19.(3)本实用新型的两组u形钢轨对称可拆卸设置在下层钢板上,可拆卸设置便于u形钢轨的快速装配和拆卸,可拆卸设置的方式如螺栓连接,由于上层钢板和下层钢板之间设有连接板,能为螺栓预留出工作空间。

20.(4)本实用新型的钢结构组件还包括调高垫片和感应板;感应板可拆卸连接在调高垫片上,便于快速组装和更换。

21.(5)本实用新型相邻的两组钢结构组件之间通过连接件连接,能保证结构稳定性。

22.(6)本实用新型的u形钢轨包括腹板以及两组极板;两组极板均通过圆弧部与腹板连接,形成倒u形,圆弧部便于u形钢轨的加工制造,能降低加工难度。

23.(7)本实用新型的圆弧部包括第一圆弧部和第二圆弧部,所述第一圆弧部的半径r1为4-6mm;所述第二圆弧部的半径r2为14-16mm,便于加工制造。

24.(8)本实用新型腹板的厚度h1为36-48mm,所述极板的厚度h2为26-28mm,所述极板与水平面的夹角θ为83-89

°

,通过优化u形钢轨,能显著提高导向力和悬浮力。

25.(9)本实用新型的钢结构组件采用模块化和通用化设计,可以实现工地现场组装,无需在出厂时组装好后整体运输和安装,大大降低了起吊、运输和安装的难度,现场安装可调,能避免出现轨面严重的短波不平顺问题。

26.(10)本实用新型的钢结构组件取代预制板,能大大节省成本。

27.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

28.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

29.在附图中:

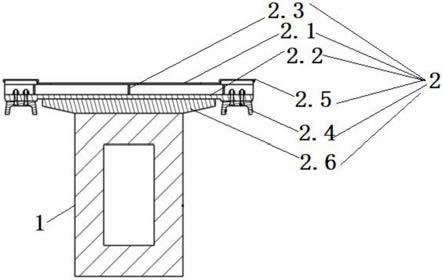

30.图1是本实施例1的磁浮轨道结构的剖面示意图;

31.图2是图1中磁浮轨道结构的结构示意图;

32.图3是图1中的u形钢轨的结构示意图;

33.其中,1、混凝土主体;1.1、定位柱;2、钢结构组件;2.1、上层钢板;2.2、下层钢板;2.3、连接板;2.4、u形钢轨;2.41、腹板;2.42、极板;2.5、感应板;2.6、安装台。

具体实施方式

34.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以根据权利要求限定和覆盖的多种不同方式实施。

35.实施例1:

36.一种磁浮轨道结构,包括混凝土主体1以及钢结构组件2,如图1-3所示,具体如下:

37.如图2所示,所述混凝土主体1沿磁浮轨道长度方向开设通槽,便于降低成本,且混凝土主体1的顶面沿磁浮轨道的长度方向等间距设有多组定位柱1.1,定位柱1.1用于钢结构组件2的定位安装。

38.如图2所示,所述钢结构组件2的数量有多组,且多组钢结构组件2沿磁浮轨道的长度方向设置在混凝土主体1的顶面上;

39.如图1所示,所述钢结构组件2包括上层钢板2.1、下层钢板2.2、连接板2.3、两组u形钢轨2.4、两组调高垫片、两组感应板2.5以及安装台2.6;所述上层钢板2.1和下层钢板2.2沿竖向层叠设置,且上层钢板2.1和下层钢板2.2之间通过多组连接板2.3连接(优选连接板2.3上下两端焊接上层钢板2.1和下层钢板2.2)。

40.如图1所示,所述安装台2.6设置在混凝土主体1的顶面上,下层钢板2.2设置在安装台2.6上;所述安装台2.6、上层钢板2.1以及下层钢板2.2沿竖向均设有贯通的定位孔,混凝土主体1顶面上的定位柱1.1贯通安装台2.6、上层钢板2.1以及下层钢板2.2的定位孔,从而实现钢结构组件2定位安装在混凝土主体1的顶面上。

41.优选的,如图2所示,沿磁浮轨道长度方向,相邻的两组钢结构组件2之间通过连接件连接(未标示连接件),具体是相邻的两组上层钢板2.1之间以及相邻的两组下层钢板2.2之间均通过连接件连接,此处连接件参考现有结构,如连接接头。

42.如图1所示,两组所述u形钢轨2.4沿轨道的宽度方向对称安装在下层钢板2.2的两侧,具体是u形钢轨2.4通过螺栓倒置安装在下层钢板2.2的下端。

43.如图1所示,两组所述调高垫片沿轨道的宽度方向对称设置在上层钢板2.1的上端,两组感应板2.5(优选铝感应板)分别对应设置在两组调高垫片的上端,具体是感应板2.5可拆卸连接在调高垫片的上端,可拆卸连接的方式如螺丝连接。

44.优选的,如图3所示,所述u形钢轨2.4包括腹板2.41以及两组极板2.42;两组极板2.42均通过圆弧部与腹板2.41连接,形成u形形状(倒u形),u形钢轨2.4为左右对称结构。

45.如图3所示,所述圆弧部包括第一圆弧部和第二圆弧部;所述第一圆弧部和第二圆弧部的一端连接,第一圆弧部的另一端连接极板2.42,第二圆弧部的另一端连接腹板2.41;所述第一圆弧部的半径r1为4-6mm,优选r1为5mm;所述第二圆弧部的半径r2为14-16mm,优选r2为15mm。

46.本实施例优选的,如图3所示,所述腹板2.41的厚度h1为36-48mm,本实施例优选h1为36mm.

47.本实施例优选的,如图3所示,所述极板2.42的厚度h2为26-28mm,本实施例优选h2为26mm。

48.本实施例优选的,如图3所示,所述极板2.42与水平面的夹角θ为83-89

°

,夹角θ位于u形钢轨的内侧,本实施例优选夹角θ为83

°

49.实施例2:

50.实施例2与实施例1的区别在于:腹板的厚度h1为40mm。

51.实施例3:

52.实施例3与实施例1的区别在于:腹板的厚度h1为44mm。

53.实施例4:

54.实施例4与实施例1的区别在于:腹板的厚度h1为48mm。

55.实施例5:

56.实施例5与实施例1的区别在于:极板的厚度h2为28mm。

57.实施例6:

58.实施例6与实施例1的区别在于:夹角θ为86

°

59.实施例7:

60.实施例7与实施例1的区别在于:夹角θ为89

°

61.对比例1:

62.对比例1与实施例1的区别在于:腹板的厚度h1为28mm。

63.对比例2:

64.对比例2与实施例1的区别在于:腹板的厚度h1为32mm。

65.对比例3:

66.对比例3与实施例1的区别在于:极板的厚度h2为20mm。

67.对比例4:

68.对比例4与实施例1的区别在于:极板的厚度h2为22mm。

69.对比例5:

70.对比例5与实施例1的区别在于:极板的厚度h2为24mm。

71.对比例6:

72.对比例6与实施例1的区别在于:极板的厚度h2为30mm。

73.对比例7:

74.对比例7与实施例1的区别在于:极板的厚度h2为32mm。

75.对比例8:

76.对比例8与实施例1的区别在于:极板的厚度h2为34mm。

77.对比例9:

78.对比例9与实施例1的区别在于:夹角θ为74

°

。

79.对比例10:

80.对比例10与实施例1的区别在于:夹角θ为77

°

81.对比例11:

82.对比例11与实施例1的区别在于:夹角θ为80

°

。

83.对比例12:

84.对比例12与实施例1的区别在于:夹角θ为90

°

。

85.表1不同的腹板厚度的对比

[0086][0087]

由上表1可知,当腹板厚度h1在36-48mm时,对应的导向力均大于其他腹板厚度对应的导向力,实施例1优选h1为36mm,能降低制造成本(悬浮力在28kn以上即能满足载重标准,导向力在列车中线偏移轨道中心时产生,最大导向力越大,可偏移位移越大,复位能力越强)。

[0088]

表2不同极板厚度的对比

[0089][0090]

由表2可知,极板厚度h2在26-28mm的导向力均大于其他极板厚度的导向力,实施例1优选h2为26mm,能有效降低制造成本。

[0091]

表3不同夹角θ的对比

[0092]

组别夹角θ(单位度)导向力(单位kn)悬浮力(单位kn)对比例9745.4238.03对比例10775.4237.92对比例11805.4237.81实施例1835.4437.68实施例6865.4337.54实施例7895.4337.38对比例12905.4237.32

[0093]

由表3可知,夹角θ为83

°‑

89

°

时的导向力均大于其他夹角的导向力,当夹角θ为83

°

时,导向力最大。

[0094]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。