1.本实用新型涉及建筑结构技术领域,尤其涉及一种模块化交叉矩形钢管节点。

背景技术:

2.随着国民经济的不断发展,尤其是近年来建筑产业的急剧发展,建筑工业化的取得了长足进步。模块化钢结构由于其生产周期短、成本低、劳动强度低、质量高、绿色环保等优点,预期将成为未来建筑业发展的重要方向。模块化钢结构建筑是指将一个建筑物划分为多个模块并在工厂进行预制,并对各模块内部空间进行设计与装饰,继而运输至现场通过螺栓连接将各模块装配成完整的建筑物。

3.构件节点和钢构件是钢结构的两个重要组成部分,对于模块化钢结构,节点设计的重要性更加明显。钢结构中通过节点将各构件连接成一个整体结构,钢结构节点的力学性能和模块化程度直接影响到整个结构的安全性和施工难度。因此,节点设计是模块化钢结构的十分重要的环节。传统的矩形钢管交叉节点多采用相贯节点的连接形式,这种节点形式会形成大量的加劲板,在封闭构件中这些加劲板的焊接和加工十分繁琐复杂,经常出现漏焊的情况,且对于焊缝质量的检测也十分困难,现场施工量和施工难度均较大。所以开发一种便于模块化程度高,适应性强、力学性能优良且施工方便的交叉矩形钢管节点显得尤为重要。

技术实现要素:

4.本实用新型的主要目的在于提供一种模块化交叉矩形钢管节点,旨在大大降低构件加工难度并缩短构件制作工期。

5.为实现上述目的,本实用新型提供一种模块化交叉矩形钢管节点,包括多根矩形管、连接端板和盖板,其中,每根矩形管的端部均设置有连接端板,连接端板上开设有螺栓孔,两矩形管通过其紧固件穿过其对应的连接端板将两矩形管固定连接,多根矩形管的连接处的上下两端均固定有盖板。

6.优选地,每根矩形管的端部均设置有两块连接端板。

7.优选地,所述矩形管端部的两块连接端板垂直设置。

8.优选地,所述连接端板的高度小于或等于矩形管的高度。

9.优选地,所述的模块化交叉矩形钢管节点还包括内部加劲板,内部加劲板的两端分别与矩形管和两连接端板的连接处连接。

10.优选地,所述内部加劲板的高度小于或等于矩形管的高度。

11.优选地,所述内部加劲板与矩形管焊接连接。

12.优选地,所述盖板的面积大于或等于所有矩形管的内部加劲板围成闭合区域面积。

13.优选地,所述盖板焊接于多根矩形管的连接处。

14.优选地,所述连接端板与矩形管焊接连接。

15.本实用新型提出的模块化交叉矩形钢管节点,具有以下有益效果。

16.1、结构施工便捷,制作工期短。传统的矩形钢管节点,节点中存在大量的内隔板,焊接空间狭小,施工困难。本模块化交叉矩形钢管节点的各构件连接端相同,模块化程度高,加工焊缝均在开敞空间进行,降级了焊接难度,保证节点完成质量。其次,在盖板焊接前,通过高强螺栓将各构件进行连接,施工快捷方便,大大缩短现场施工工期。

17.2、节点的力学性能好。传统的模块化节点均采用紧固件进行连接,相较于焊接,紧固件很难实现节点的刚性连接。本模块化交叉矩形钢管节点通过高强螺栓构件腹板相互连接,腹板主要承担剪力,紧固件连接能够很好满足连接的受力要求;盖板与构件翼缘板焊接,较好地实现刚性连接节点的力学要求。这种栓焊结合的形式能较好实现节点的刚性连接要求,构件板件传力直接,节点力学性能优良。

附图说明

18.图1为本实用新型模块化交叉矩形钢管节点优选实施例的正立面图;

19.图2为本实用新型模块化交叉矩形钢管节点优选实施例的剖切立面图;

20.图3为本实用新型模块化交叉矩形钢管节点优选实施例的分解立面图;

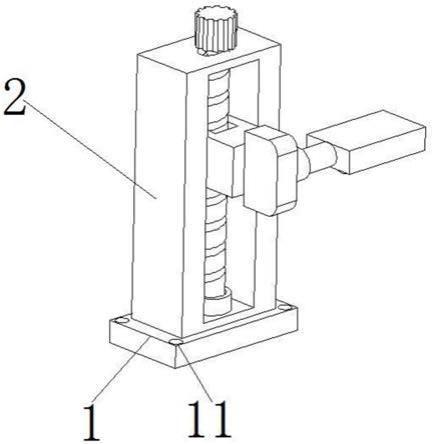

21.图4为本实用新型模块化交叉矩形钢管节点优选实施例的单根杆件立面图;

22.图5为本实用新型模块化交叉矩形钢管节点优选实施例的俯视图。

23.图中,1.矩形管,2.内部加劲板,3.连接端板,4.螺栓孔,5.高强螺栓,6.盖板。

24.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

25.应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.需要说明的是,在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.参照图1至图5,本优选实施例中,一种模块化交叉矩形钢管节点,包括多根矩形管1、连接端板3和盖板6,其中,每根矩形管1的端部均设置有连接端板3,连接端板3上开设有螺栓孔4,两矩形管1通过其紧固件(本实施例中采用高强螺栓5)穿过其对应的连接端板3将两矩形管1固定连接,多根矩形管1的连接处的上下两端均固定有盖板6。

28.连接端板3与矩形管1的连接方根据矩形管1的根数来灵活设置。本实施例以四根矩形管1连接成一体为例说明,此时,每根矩形管1的端部均设置有两块连接端板3。

29.进一步地,参照图2和图3,矩形管1端部的两块连接端板3垂直设置,一方面模块化程度高,可减少本模块化交叉矩形钢管节点的制作难度,另一方面还可提高整体结构的稳定性。

30.本实施例中,连接端板3的高度小于或等于矩形管1的高度。

31.进一步地,参照图2,本模块化交叉矩形钢管节点还包括内部加劲板2,内部加劲板2的两端分别与矩形管1和两连接端板3的连接处连接。通过设置内部加劲板2,从而进一步提高模块化交叉矩形钢管节点的结构强度。

32.内部加劲板2的高度小于或等于矩形管1的高度。内部加劲板2与矩形管1焊接连接。盖板6的面积大于或等于所有矩形管1的内部加劲板2围成闭合区域面积。盖板6焊接于多根矩形管1的连接处。连接端板3与矩形管1焊接连接。

33.本模块化交叉矩形钢管节点的制作过程如下。

34.矩形管1在工厂进行加工,内部加劲板2利用机器沿着切割线切割成型后,与矩形管1通过焊缝进行连接,连接端板3根据高强螺栓的直径提前成孔,并利用机器沿着相贯线切割成型,最后与矩形管1焊接成一个整体。构件制作完成后,运至施工现场,在地面将各构件通过高强螺栓连接成一个整体,焊接盖板6,最后利用塔架和吊车分片定位安装,完成整个结构的施工。

35.本实施例提出的模块化交叉矩形钢管节点,具有以下有益效果。

36.1、结构施工便捷,制作工期短。传统的矩形钢管节点,节点中存在大量的内隔板,焊接空间狭小,施工困难。本模块化交叉矩形钢管节点的各构件连接端相同,模块化程度高,加工焊缝均在开敞空间进行,降级了焊接难度,保证节点完成质量。其次,在盖板6焊接前,通过高强螺栓将各构件进行连接,施工快捷方便,大大缩短现场施工工期。

37.2、节点的力学性能好。传统的模块化节点均采用紧固件进行连接,相较于焊接,紧固件很难实现节点的刚性连接。本模块化交叉矩形钢管节点通过高强螺栓构件腹板相互连接,腹板主要承担剪力,紧固件连接能够很好满足连接的受力要求;盖板6与构件翼缘板焊接,较好地实现刚性连接节点的力学要求。这种栓焊结合的形式能较好实现节点的刚性连接要求,构件板件传力直接,节点力学性能优良。

38.以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。