1.本发明提出的一种中厚板海洋平台用钢激光-电弧复合焊接工艺,属于激光-电弧复合焊接领域,适用于中厚板海洋平台用钢对接接头的多层多道焊接过程。

背景技术:

2.传统中厚板钢材的焊接方式难以满足高速发展的工业对焊接质量和效率的需求。同时,由于中厚板钢材在成分设计与制备时,会加入较多合金元素以保证其具有良好力学及工艺性能,但会导致钢材碳当量升高,焊接性下降,在焊接时易形成马氏体及碳化物,有较大的淬硬倾向和拘束度。因此在实际焊接生产过程中,对于焊接质量有一定的影响。

3.针对上述问题,目前多采用熔化极惰性气体保护焊(mig)或电子束焊,但是需要进行焊前预热以及焊后热处理,以避免焊接冷裂纹等焊接缺陷的产生。但mig焊的焊接效率低,焊后变形大;真空电子束焊对工作环境要求高,生产及设备成本高,都极大的限制了在中厚板钢材中的应用。

4.上世纪70年代后期,英国学者w.m.steen提出了激光-电弧复合焊接的概念,具有焊接效率高、焊后变形小、焊缝熔深大等优点。目前,采用激光-电弧复合焊接中厚板钢材时,若仅进行一次焊接,需要很大的激光功率,此时,激光照射钢材表面产生的等离子气体会增大对激光的反射率,降低能量利用率,同时会阻碍电弧焊熔滴过渡,导致熔滴过渡困难等问题。

技术实现要素:

5.鉴于背景技术的局限性,本发明提出一种中厚板海洋平台用钢激光-电弧复合焊接工艺,能够在兼顾焊接效率的同时,保证充分焊透,并获得性能良好的焊接接头。

6.本发明的技术方案为:

7.一种中厚板海洋平台用钢激光-电弧复合焊接工艺,采用厚度为20mm eh36钢板作为焊接母材;采用y型对接接头形式,第一层打底焊单独采用激光作为焊接热源,与板材夹角为90

°

,离焦量

±

3mm,激光功率为4kw,焊接速度为0.01m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min;第二层及第三层填充焊采用激光-电弧复合焊接,激光与板材夹角为90

°

,电弧与板材夹角为60

°

,电弧与激光电弧间距5-6mm,激光离焦量

±

3mm,激光功率为2kw,电弧焊方法为mig焊,第二层填充焊电弧电流为310a,电弧电压为28v,第三层填充焊电弧电流为250-310a,电弧电压为25-28v,焊接速度为0.007m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min。

8.进一步地,将待焊工件待焊部位加工成y型坡口,坡口角度为30

°

,钝边为6mm,不留间隙。并对加工后的坡口及两侧表面进行清洗打磨后,安装固定在焊接工装夹具上。

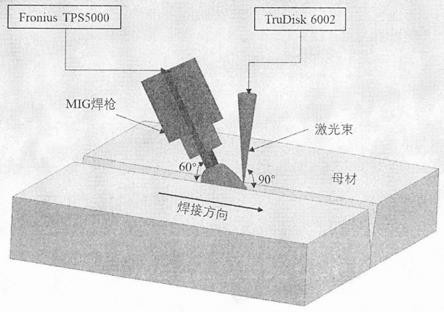

9.进一步地,所用激光设备为trudisk 6002式激光器,所用mig焊设备为fronius tps5000式焊机,将激光头与mig焊枪进行刚性固定。

10.进一步地,采用机器人集成控制系统控制激光器发出激光,控制机器人完成激光

打底焊接过程。

11.进一步地,采用机器人集成控制系统设置焊接工艺参数,首先mig电弧起弧,在电弧稳定2-3s后,由激光器发出激光,控制机器人使激光头和mig焊枪共同运动完成复合焊接填充过程。

12.进一步地,焊接完成后,对焊缝宏观成形及横截面金相试样进行拍摄。

13.本发明的有益效果为:在打底焊中,考虑到采用的20mm中厚板,所开坡口深度深,角度小,焊枪难以到达底部,因此第一层为激光焊接采用单激光焊接,利用激光焊熔深大的优点,保证焊件钝边部分能被充分焊透。在填充焊过程中,以mig焊为主导,适度降低激光功率,在降低激光焊匙孔效应的同时,还有以下三个有益效应:一、吸引并稳定电弧,即使电流很大,也能有良好的焊接稳定性;二、压缩电弧弧柱,使电弧能量更为集中。激光光致等离子体通过热辐射使熔滴表面张力减小,利于熔滴细化,从而促进熔滴过渡;三、低功率激光能对工件进行一定程度预热,减小应力、变形以及产生焊接缺陷产生的可能性。因此该工艺能够在显著提升焊接效率的同时,可以保证充分焊透,改善焊缝成形质量。

附图说明:

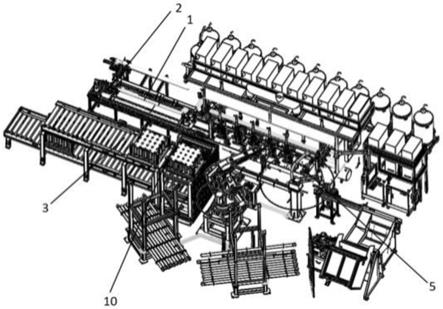

14.图1 eh36厚板激光-电弧复合焊示意

15.图2实施例1-5焊缝表面及背面宏观形貌

16.图3实施例1-5焊缝横截面金相形貌

具体实施方式:

17.下面结合具体实施例对本发明进行进一步说明。

18.实施例1

19.采用20mmeh36钢厚板作为焊接母材,通过线切割将试样规格加工至100mm

×

50mm,坡口为y型坡口角度为30

°

,钝边为6mm,不留间隙。接头形式为平面对接;采用酒精进行工什的焊前清理。

20.第一层打底焊单独采用激光作为焊接热源,设备采用trudisk 6002式激光器。激光与板材夹角为90

°

,离焦量

±

3mm,激光功率为4kw,焊接速度为0.01m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min;第二层及第三层填充焊采用激光电弧复合热源,激光与板材夹角为90

°

,电弧设备采用fronius tps5000式焊机,与板材夹角为60

°

,电弧与激光电弧间距5-6mm,激光离焦量

±

3mm,激光功率为2kw,第二层及第三层电弧电流为310a,电弧电压为28v,焊接速度为0.007m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min。

21.焊后对焊缝表面及根部成形进行拍摄;通过线切割、镶嵌、打磨、抛光、腐蚀等流程制备焊缝金相试样,拍摄横截面金相形貌。

22.实施例2

23.采用20mmeh36钢厚板作为焊接母材,通过线切割将试样规格加工至100mm

×

50mm,坡口为y型坡口角度为30

°

,钝边为6mm,不留间隙。接头形式为平面对接;采用酒精进行工件的焊前清理。

24.第一层打底焊单独采用激光作为焊接热源,设备采用trudisk 6002式激光器。激

光与板材夹角为90

°

,离焦量

±

3mm,激光功率为4kw,焊接速度为0.01m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min;第二层及第三层填充焊采用激光电弧复合热源,激光与板材夹角为90

°

,电弧设备采用fronius tps5000式焊机,与板材夹角为60

°

,电弧与激光电弧间距5-6mm,激光离焦量

±

3mm,激光功率为2kw,第二层电弧电流为250a,电弧电压为25.2v,第三层电弧电流为310a,电弧电压为28v,焊接速度为0.007m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min。

25.焊后对焊缝表面及根部成形进行拍摄;通过线切割、镶嵌、打磨、抛光、腐蚀等流程制备焊缝金相试样,拍摄横截面金相形貌。

26.实施例3

27.采用20mmeh36钢厚板作为焊接母材,通过线切割将试样规格加工至100mm

×

50mm,坡口为y型坡口角度为30

°

,钝边为6mm,不留间隙。接头形式为平面对接;采用酒精进行工件的焊前清理。

28.第一层打底焊单独采用激光作为焊接热源,设备采用trudisk 6002式激光器。激光与板材夹角为90

°

,离焦量

±

3mm,激光功率为4kw,焊接速度为0.01m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min;第二层及第三层填充焊采用激光电弧复合热源,激光与板材夹角为90

°

,电弧设备采用fronius tps5000式焊机,与板材夹角为60

°

,电弧与激光电弧间距5-6mm,激光离焦量

±

3mm,激光功率为2kw,第二层电弧电流为280a,电弧电压为26.5v,第三层电弧电流为310a,电弧电压为28v,焊接速度为0.007m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min。

29.焊后对焊缝表面及根部成形进行拍摄;通过线切割、镶嵌、打磨、抛光、腐蚀等流程制备焊缝金相试样,拍摄横截面金相形貌。

30.实施例4

31.采用20mmeh36钢厚板作为焊接母材,通过线切割将试样规格加工至100mm

×

50mm,坡口为y型坡口角度为30

°

,钝边为6mm,不留间隙。接头形式为平面对接;采用酒精进行工件的焊前清理。

32.第一层打底焊单独采用激光作为焊接热源,设备采用trudisk 6002式激光器。激光与板材夹角为90

°

,离焦量

±

3mm,激光功率为4kw,焊接速度为0.01m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min;第二层及第三层填充焊采用激光电弧复合热源,激光与板材夹角为90

°

,电弧设备采用fronius tps5000式焊机,与板材夹角为60

°

,电弧与激光电弧间距5-6mm,激光离焦量

±

3mm,激光功率为2kw,第二层电弧电流为310a,电弧电压为28v,第三层电弧电流为250a,电弧电压为25.2v,焊接速度为0.007m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min。

33.实施例5

34.采用20mmeh36钢厚板作为焊接母材,通过线切割将试样规格加工至100mm

×

50mm,坡口为y型坡口角度为30

°

,钝边为6mm,不留间隙。接头形式为平面对接;采用酒精进行工件的焊前清理。

35.第一层打底焊单独采用激光作为焊接热源,设备采用trudisk 6002式激光器。激光与板材夹角为90

°

,离焦量

±

3mm,激光功率为4kw,焊接速度为0.01m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min;第二层及第三层填充焊采用激光电弧复

合热源,激光与板材夹角为90

°

,电弧设备采用fronius tps5000式焊机,与板材夹角为60

°

,电弧与激光电弧间距5-6mm,激光离焦量

±

3mm,激光功率为2kw,第二层电弧电流为310a,电弧电压为28v,第三层电弧电流为280a,电弧电压为26.5v,焊接速度为0.007m/s,保护气采用氩气,保护气表面流量为35l/min,背面流量为20l/min。

36.焊后对焊缝表面及根部成形进行拍摄;通过线切割、镶嵌、打磨、抛光、腐蚀等流程制备焊缝金相试样,拍摄横截面金相形貌。

37.实施例1-5所得到的焊缝正背面成形如图2所示,横截面金相形貌如图3所示。通过对实施例焊缝表面成形观察,可以发现实施例1-5焊缝表面成形良好,未出现焊偏、焊漏、咬边等焊接缺陷,无明显飞溅。通过对实施例试样横截面观察可以发现:实施例1、实施例4、实施例5打底焊均全部焊透,填充焊第一道采用电弧电流为310a,电弧电压为28v,复合焊第一层和激光焊打底层熔合较好。实施例2填充焊第一道采用电弧电流为250a,电弧电压为25.2v,试样3填充焊第一道采用电弧电流为280a,电弧电压为26.5v,两者在填充焊第一道均出现未熔透现象。实施例1-5填充焊第二道即复合焊第二层和复合焊第一层熔合较好,均未出现未熔透现象。

38.实施例结果表明,本发明所提出的针对中厚板海洋平台用钢采取多层多道激光-电弧复合焊工艺可以得到表面成形良好的焊缝,在兼顾焊接效率的同时,保证充分焊透。

39.以上所述,仅是本发明的部分实施例,并非对本发明作任何形式上的限制。任何熟悉本专业领域的人员,在不脱离本发明技术方案的范围内,依据本发明的技术实质,对以上实施例所做的任何简单修改、等同替换与改进等,均仍属于本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。