1.本发明涉及航天航空技术领域,特别提供了一种适用于大型复杂铸造结构机匣类零件的检查夹具。

背景技术:

2.随着航天航空发动机制造技术的日趋成熟,机匣类零件的整体结构也在向结构复杂、加工方法多样化的方向发展,越来越多的零件采用了较复杂的设计结构。出于零件实际加工的需要,大部分精铸件在正式机加工前,均需要对毛料进行划线检查,其目的是为了通过划线检查确定毛料余量,及时发现铸件存在的余量不足现象。并且在以毛料为精铸件的零件加工过程中,由于零件结构复杂,毛料铸造难度大等原因,同样容易出现使用毛料易局部余量不足的现象。为满足零件的加工需要,在进行机加工前均需对铸件进行划线检查,以确定加工余量能否满足加工要求。

3.但由于目前国内进行划线检查的方法仍为钳工手动进行,由钳工在钳工台上使用分度盘、游标卡尺、高度尺等通用工具进行划线检查。整个加工过程需要操作者进行大量尺寸计算,并且完全依赖操作者手动完成。同时被检查铸件结构均比较复杂,尺寸数量众多,导致铸件划线检查的过程难度较大,检查时间较长。并且检查过程中受人为因素影响较大,对操作者技术水平及加工经验要求严格,导致划线检查工作过程难度较大,加工效率始极低,平均单台零件划线检查需要12小时。这种现状严重影响着零件的整体加工周期及加工质量。即使耗时长,但是在以往的划线检查中,支板的角向位置无法进行检查,此项检查内容一直处于空白状态。这种加工现状使零件的加工技术一直处于落后水平,未能实现真正意义上的高效率、高精度加工,生产效率低、成本高、加工质量差。

技术实现要素:

4.本发明的目的在于提供一种摒弃钳工手动划线方法的毛料检查夹具,使毛料余量检查方法有了大幅度的改进,减小了人为因素的影响,大大降低操作难度,提高了加工效率。

5.本发明具体提供了一种复杂结构精铸件划线检查夹具,包括以下结构:

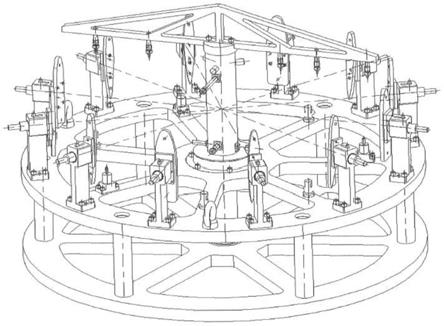

6.a、找正措施:现有技术中的划线检查过程中,划线前操作者需首先根据毛料上的端面、内孔及角向基准孔确定零件的划线基准,在此基准上进行划线工作。

7.本发明具有找正功能的工装底盘1成双层结构,不同层之间平行布置,并通过螺栓铆接或焊接。底盘1的外圈通过轮辐2连接到中心处的辐板3,辐板中心开底盘中心孔4。在底盘1的外圈和轮辐2上分别设置外圈定位销5和轮辐定位销6,使之能够与零件端面上的角向定位孔相配合,并且外圈定位销5和轮辐定位销6分别所在的圆弧均与底盘中心孔4形成同心圆,这样的结构设计可以同时确定零件的角向以及径向基准。在底盘1上固定有辅助支撑7,辅助支撑7与外圈定位销5和轮辐定位销6的轴向定位面在同一平面上,确定零件的轴向基准。

8.b、轴向尺寸检查措施:零件中的轴向以及径向尺寸是该零件的主要加工尺寸,该部分的加工余量确认尤其重要。为能方便快捷地满足这一部分尺寸的检查要求,在底盘中心孔4中插入芯轴8,芯轴8的轴线与底盘中心孔4的轴线同轴,在毛料检查时即可满足芯轴8中心与零件中心重合。在垂直于芯轴8的轴线,在芯轴8上安装数个轴向高度不同的划针10。每个划针的轴向高度与零件被检查的轴向尺寸相同。该结构设计满足了零件轴向尺寸的检查要求。

9.c、径向尺寸检查措施:由于径向尺寸的所在表面是在零件的端面上,与轴向尺寸有所不同,己有的芯轴结构不能满足径向尺寸的检查。在芯轴8的顶端固定一个横梁9,且横梁9能够以芯轴8为圆心旋转。按照所检查的径向尺寸,在横梁9的底部固定数个划针10。横梁与芯轴之间为精密配合,将配合误差降到最小,以增加检查精度。在使用时横梁能够以芯轴为中心进行旋转,从而实现径向尺寸的检查。

10.d、支板角向尺寸检查措施:在以往的划线检查中,支板的角向位置无法进行检查,此项检查内容一直处于空白状态。按照每个支板的理论型面设计制造支板型面样板,并按照理论位置,将支板型面样板11通过固定螺栓水平安装在支座12上,且支板型面样板11能够沿着固定螺栓水平移动,方便零件装卸及尺寸检测。支座12固定在底盘1外圈上,且固定螺栓的中心轴线与底盘中心孔4的中心成一条直线。在检查尺寸时,将型面样板滑向零件支板,观察支板是否与型面样板是否重合,以此来判断零件支板角向偏差情况。

11.具体的,辅助支撑7布置于轮辐2上,且与外圈定位销5和轮辐定位销6处同一平面上。

12.外圈定位销5至少设置3组。轮辐定位销6至少设置3组。辅助支撑7至少设置4组。

13.具体的,横梁9整体成三角形。

14.本发明所述的复杂结构精铸件划线检查夹具,能够解决针对复杂结构精铸件划线检查难度大、加工周期长等问题。本发明能够通过精铸件毛料复杂结构的分析,针对被检查尺寸的位置及特点,制定了解决方案。

15.本发明所述的复杂结构精铸件划线检查夹具,填补了在以往的划线检查中支板的角向位置无法进行检查的空白。本发明摒弃了原有的钳工手动划线检查毛料加工余量的方式,不仅在生产效率上有了大幅度提高,而且极大程度地降低了检测难度。本发明在降低操作者工作强度的同时,提高了零件质量和加工效率,摆脱了原有加工方式的落后局面。

附图说明

16.下面结合附图对本发明做进一步详细说明:

17.图1为本发明底盘结构示意图;

18.图2为本发明芯轴结构示意图;

19.图3为本发明衡量结构示意图;

20.图4为本发明支板型面样板结构示意图;

21.图5为本发明整体剖面结构示意图;

22.图6为本发明三维结构示意图。

具体实施方式

23.附图符号说明:

24.1底盘、2轮辐、3辐板、4底盘中心孔、5外圈定位销、6轮辐定位销、7辅助支撑、8芯轴、9横梁、10划针、11支板型面样板、12支座。

25.实施例1

26.本实施例的目的在于提供一种摒弃钳工手动划线方法的毛料检查夹具,使毛料余量检查方法有了大幅度的改进,减小了人为因素的影响,大大降低操作难度,提高了加工效率。

27.本实施例具体提供了一种复杂结构精铸件划线检查夹具,包括以下结构:

28.a、找正措施:现有技术中的划线检查过程中,划线前操作者需首先根据毛料上的端面、内孔及角向基准孔确定零件的划线基准,在此基准上进行划线工作。

29.本实施例具有找正功能的工装底盘1成双层结构,不同层之间平行布置,并通过螺栓铆接或焊接。底盘1的外圈通过轮辐2连接到中心处的辐板3,辐板中心开底盘中心孔4。在底盘1的外圈和轮辐2上分别设置外圈定位销5和轮辐定位销6,使之能够与零件端面上的角向定位孔相配合,并且外圈定位销5和轮辐定位销6分别所在的圆弧均与底盘中心孔4形成同心圆,这样的结构设计可以同时确定零件的角向以及径向基准。在底盘1上固定有辅助支撑7,辅助支撑7与外圈定位销5和轮辐定位销6的轴向定位面在同一平面上,确定零件的轴向基准。

30.b、轴向尺寸检查措施:零件中的轴向以及径向尺寸是该零件的主要加工尺寸,该部分的加工余量确认尤其重要。为能方便快捷地满足这一部分尺寸的检查要求,在底盘中心孔4中插入芯轴8,芯轴8的轴线与底盘中心孔4的轴线同轴,在毛料检查时即可满足芯轴8中心与零件中心重合。在垂直于芯轴8的轴线,在芯轴8上安装数个轴向高度不同的划针10。每个划针的轴向高度与零件被检查的轴向尺寸相同。该结构设计满足了零件轴向尺寸的检查要求。

31.c、径向尺寸检查措施:由于径向尺寸的所在表面是在零件的端面上,与轴向尺寸有所不同,己有的芯轴结构不能满足径向尺寸的检查。在芯轴8的顶端固定一个横梁9,且横梁9能够以芯轴8为圆心旋转。按照所检查的径向尺寸,在横梁9的底部固定数个划针10。横梁与芯轴之间为精密配合,将配合误差降到最小,以增加检查精度。在使用时横梁能够以芯轴为中心进行旋转,从而实现径向尺寸的检查。

32.d、支板角向尺寸检查措施:在以往的划线检查中,支板的角向位置无法进行检查,此项检查内容一直处于空白状态。按照每个支板的理论型面设计制造支板型面样板,并按照理论位置,将支板型面样板11通过固定螺栓水平安装在支座12上,且支板型面样板11能够沿着固定螺栓水平移动,方便零件装卸及尺寸检测。支座12固定在底盘1外圈上,且固定螺栓的中心轴线与底盘中心孔4的中心成一条直线。在检查尺寸时,将型面样板滑向零件支板,观察支板是否与型面样板是否重合,以此来判断零件支板角向偏差情况。

33.具体的,辅助支撑7布置于轮辐2上,且与外圈定位销5和轮辐定位销6处同一平面上。

34.外圈定位销5至少设置3组。轮辐定位销6至少设置3组。辅助支撑7至少设置4组。

35.具体的,横梁9整体成三角形。

36.本实施例所述的复杂结构精铸件划线检查夹具,解决了大型复杂结构精铸机匣毛料检查难题,填补了在以往的划线检查中支板的角向位置无法进行检查的空白。本实施例摒弃了原有的钳工手动划线检查毛料加工余量的方式,不仅在生产效率上有了大幅度提高,而且极大程度地降低了检测难度。本实施例在降低操作者工作强度的同时,提高了零件质量和加工效率,摆脱了原有加工方式的落后局面。

37.实施例2

38.本实施例的操作流程如下:

39.1、对毛料尺寸的检查过程进行分析,明确需检测的尺寸及各表面的具体位置。

40.2、根据所检测的尺寸及表面,制定总体实施方案。针对零件特征,制定可进行一次定位,不需二次找正的底盘结构,包括定位销、辅助支撑等数量和位置。

41.3、针对所检测尺寸和表面,制定以芯轴和检测划针为主要结构特征的轴向尺寸检测方案。

42.4、制定以芯轴、横梁和检测划针为主要结构特征的径向尺寸检测方案,包括横梁尺寸、芯轴的尺寸、划针位置与尺寸等信息。

43.5、制定并实施以型面样板和支座为主要结构的支板角向检查方案。根据毛料支板结构,指定相同形状、尺寸的支板型面样板,并调整每个支板型面样板的角度一致,并于毛料中一个支板的角度一致。

44.6、对毛料进行划线检测。

45.本实施例的其余结构、技术方案、实施方式以及预期效果与实施例1相同。

46.实施例3

47.本实施例中,待检测零件圆周共均布有12块支板,按照每个支板的理论型面设计制造了12个支板型面样板,并按照理论位置将这些样板通过支支座装配在底盘上,型面样板在支座上可以沿零件直径方向进行滑动,方便零件装卸及尺寸检测。在检查尺寸时,将型面样板滑向零件支板,观察支板是否与型面样板是否重合,以此来判断零件支板角向偏差情况。

48.本实施例的其余结构、技术方案、实施方式以及预期效果与实施例1相同。

49.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。