1.本发明属于数控加工领域,具体涉及一种直线刀库卡爪。

背景技术:

2.在数控加工领域,直线刀库因其结构简单、故障率低、成本低,广泛应用于数控铣床、数控钻床,实现机床的自动换刀,减轻操作者的体力劳动强度、提高工作效率、便于开展一人多机生产作业模式。而刀库卡爪作为直线刀库的关键部件,它的功能是:使刀柄在刀库中准确定位、锁住刀柄、松开刀柄。

3.现有的直线刀库主要有塑料卡爪、钢制弹性卡爪、两瓣式卡爪等结构形式,普遍存在着:卡爪定位不够准确、容易松脱、强度低、故障多等问题。

技术实现要素:

4.本发明的目的在于克服现有技术的上述不足而提供一种直线刀库卡爪,刀柄能够在刀库中准确定位、刀柄锁紧牢靠、松开灵活、动作安全可靠。

5.本发明的技术方案在于:一种直线刀库卡爪,包括与刀库安装架相连的本体。

6.所述本体上设有用于容置刀柄的u型开口,开口左右两端设有用于将刀柄限位于开口内的挡销;所述开口内壁对称设有用于与刀柄外壁环槽配合轴向限位刀柄的左凸缘、右凸缘;所述开口内设有用于与刀柄上的定位槽配合周向限位刀柄的卡板;所述卡板位于左凸缘与右凸缘之间。

7.所述左凸缘内壁由依次连接的左内圆弧面、左内斜面组成;所述左凸缘所在的开口内壁由依次连接的左外圆弧面、左外斜面组成。

8.所述左外圆弧面的半径比刀柄外壁的半径大0.05

±

0.003mm。

9.所述左内圆弧面的半径比刀柄外壁环槽槽底所在圆的半径大1

±

0.05mm。

10.所述右凸缘内壁由依次连接的右内圆弧面、右内斜面组成;所述右凸缘所在的开口内壁由依次连接的右外圆弧面、右外斜面组成。

11.所述右内圆弧面的半径与左内圆弧面的半径相等;所述右外圆弧面的半径与左外圆弧面的半径相等。

12.用于引导刀柄进入开口的左内斜面与右内斜面之间的夹角a为10

°±1°

。

13.所述挡销经固定架与本体活动连接。

14.所述本体开口左右两侧设有两个用于安装挡销的圆孔。

15.所述固定架包括位于圆孔一端的支撑板、位于圆孔另一端的限位板、连接于的支撑板与限位板之间用于与本体连接的连接板;本体上设有用于与支撑板上端相卡的限位槽。

16.所述挡销包括后部圆柱段、连接于圆柱段前端的方形头部;圆柱段插装于圆孔内;圆柱段后端与支撑板之间设有用于推动挡销将刀柄限位于开口内的弹簧二;所述圆柱段上开设有用于与限位板配合限位的台阶部;所述方形头部与刀柄接触的工作面包括便于刀柄

进入本体开口的圆弧面、便于刀柄退出本体开口的导向斜面。

17.所述本体经限位导向柱与刀库安装架活动连接;限位导向柱外套装有弹簧一;弹簧一上端与本体相抵,下端与刀库安装架相抵。

18.所述本体上设有三个台阶孔,所述刀库安装架上与台阶孔对应处设有连接孔;限位导向柱装于本体上的台阶孔内,限位导向柱上端大头部与台阶孔内台阶部相卡,限位导向柱下端螺纹部与连接孔相连,限位导向柱中部定位段与台阶孔的小孔部分间隙配合。

19.所述本体上设有用于卡装弹簧一的环槽,刀库安装架上对应设有用于卡装弹簧一的环槽。

20.所述本体与刀库安装架之间的间距为8

±

0.1mm。

21.所述本体上设有用于卡装连接板的通槽。

22.所述挡销后部圆柱段后端设有用于安装弹簧二的弹簧安装孔。

23.所述左凸缘的截面形状与刀柄外壁环槽截面形状相同;所述右凸缘的截面形状与刀柄外壁环槽截面形状相同。

24.所述开口内左凸缘与右凸缘之间设有一凹槽;所述卡板呈凸字型结构;卡板后部经螺钉装于凹槽处,卡板头部置于左凸缘与右凸缘之间;卡板头部与左凸缘之间间隙大于10mm;卡板头部与右凸缘之间间隙大于10mm。

25.本发明所提供的直线刀库卡爪,能够使刀柄在刀库中准确定位、刀柄锁紧牢靠、松开灵活、动作安全可靠。本发明的直线刀库卡爪强度高、结构简单、工艺性好、加工方便、制作成本低,使用寿命长,使用时能沿着机床主轴方向伸缩,有效解决主轴松刀时,刀柄顶出,使刀库卡爪弯曲变形、刀柄及机床损坏的问题。

附图说明

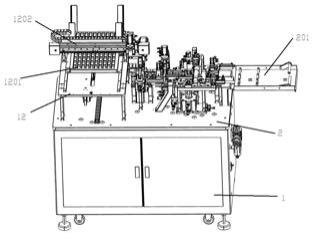

26.图1是本发明使用状态示意图-前视图。

27.图2是本发明使用状态示意图-俯视图。

28.图3是挡销部位的局部示意图。

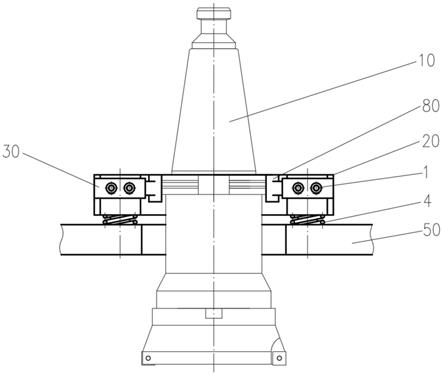

29.图4是本发明的结构示意图-前视图。

30.图5是本发明的结构示意图-俯视图。

31.图6是限位导向柱部位的局部示意图。

32.图7是本体的前视图。

33.图8是本体的俯视图。

34.图9是挡销的前视图。

35.图10是挡销的俯视图。

36.图11是挡销的右视图。

37.图12是固定架的前视图。

38.图13是固定架的俯视图。

39.图中:螺钉1,刀柄10,本体20,左凸缘21,左外圆弧面211,左外斜面212,左内圆弧面213,左内斜面214,右凸缘22,右外圆弧面221,右外斜面222,右内圆弧面223,右内斜面224,台阶孔23,凹槽24,圆孔25,限位槽26,通槽27,环槽28,固定架30,连接板31,支撑板32,限位板33,凸起台阶34,弹簧一4,刀库安装架50,连接孔51,环槽52,卡板60,头部61,螺钉

62,间隙63,间隙64,限位导向柱70,大头部71,定位段72,螺纹部73,挡销80,圆柱段81,弹簧安装孔812,方形头部82,台阶部83,圆弧面84,导向斜面85,弹簧二9。

具体实施方式

40.下面结合附图对技术方案的实施作进一步的详细描述。

41.本发明的直线刀库卡爪的开口处有两个挡销80,依靠内部的弹簧二9,给挡销80提供弹力,沿着轴向伸缩,将刀柄锁在刀夹内,或移出刀夹,见图1、图2、图3。本体20上设有三个台阶孔23,刀库安装架50上与台阶孔23对应处设有连接孔51。三个限位导向柱70穿过本体20上的三个台阶孔23,套上三个弹簧一4,固定在刀库安装架50上面。限位导向柱70装于本体20上的台阶孔内,限位导向柱70上端大头部71与台阶部相卡,限位导向柱70下端螺纹部73与连接孔51相连,限位导向柱70中部定位段72与台阶孔23的小孔部分间隙配合。限位导向柱70中部定位段72外径比台阶孔23的小孔部分内径小0.05mm。本体20上设有用于卡装弹簧一4的环槽28,刀库安装架50上对应设有用于卡装弹簧一4的环槽52。本体20被三个弹簧一4顶起,受到限位导向柱70上端大头部下端面的阻挡,形成一个三点支撑的稳定结构,本体20可以沿着限位导向柱70的轴线方向向下运动约8mm,每个弹簧一4的弹力为17kg, 三个弹簧一4一共可以提供51 kg的弹力,刀具的重量一般在10 kg左右,因此,三个弹簧一4完全可以支撑刀具的重力载荷,满足使用要求,见图4、图5、图6。

42.本体20上设有用于容置刀柄10的u型开口。本体20开口内壁设有2个凸缘(左凸缘21、右凸缘22),截面形状与刀柄上的环槽一致,用来承受刀柄的重力载荷。本体20开口内左凸缘21与右凸缘22之间设有一凹槽24,上面安装卡板60,卡板60与刀柄上的定位槽配合,用来限制刀柄在本体20中的圆周位置,防止刀柄在本体20中转动。卡板60呈凸字型结构。卡板60后部经螺钉62装于凹槽24处,卡板60头部61置于左凸缘21与右凸缘22之间。卡板60头部与左凸缘21之间间隙63约为10.5mm,卡板60头部与右凸缘22之间间隙64约为10.5mm,设置间隙63与间隙64是为了减少刀柄与本体的接触面积,提高刀柄在本体中的定位精度。左凸缘21内壁由依次连接的左内圆弧面213、左内斜面214组成。左凸缘21所在的开口内壁由依次连接的左外圆弧面211、左外斜面212组成。左外圆弧面211的半径比刀柄外壁的半径大0.05mm。左内圆弧面213的半径比刀柄外壁环槽槽底所在圆的半径大1mm。右凸缘22内壁由依次连接的右内圆弧面223、右内斜面组成224。右凸缘22所在的开口内壁由依次连接的右外圆弧面221、右外斜面222组成。右内圆弧面223的半径与左内圆弧面213的半径相等。右外圆弧面221的半径与左外圆弧面211的半径相等。用于引导刀柄进入开口的左内斜面214与右内斜面224之间的夹角a为10

°

(图7、图8)。刀柄外圆在本体20中与受到2个挡销80的推力,与左外圆弧面211、右外圆弧面221接触,从而在本体20中精确定位(图2)。且2个挡销80在同一个轴线上,受力均匀。

43.本体20的开口处呈喇叭口状(图8),外面大,起到引导刀柄进入的作用,开口两侧有2个通孔25,用来安装挡销80,前端有个通槽27用来安装固定架30。固定架30包括位于圆孔25一端的支撑板32、位于圆孔25另一端的限位板33、连接于的支撑板32与限位板33之间用于与本体20连接的连接板31。本体20上设有用于与支撑板32上端凸起台阶34相卡的限位槽26。(图12、图13)通过两个螺钉1使固定架30牢牢固定于本体20,且能够承受弹簧二9的压力。固定架30的限位板33所形成的左侧台阶高于通孔25母线2mm(图3),挡住挡销80沿轴线

向本体20的内侧移动,只能往本体20的外侧移动。

44.挡销80的后半圆柱段81,与本体20的通孔25配合,后端有一个沉孔即弹簧安装孔812,用来安装弹簧二9,挡销80的前端的方形头部82的外形有一斜面85、圆弧面84(图9、图10、图11),圆弧面84与刀柄接触,可以使刀柄沿径向平顺的进、出本体20,刀柄在径向离开本体20时,斜面85起到导向作用。挡销80的左端有一处台阶部83(图10),与固定架30的限位板33上端对应,使挡销80被限制在本体20的通孔25中,只能被迫向本体20外侧移动。

45.刀柄进入刀库卡爪过程(入刀库):机床主轴快速定位在本体20开口外侧约150mm处,机床主轴沿z向移动至刀柄锥度大端面与本体20平齐的位置上(图1);刀柄主轴定向,刀柄上的定位槽与卡板60对应;机床主轴沿径向以f3000的速度向刀库卡爪中移动,受到刀柄外圆的挤压,挡销80被迫往本体20外部移动,待刀柄移动至本体20的中心处时,挡销80受到弹簧二9的作用伸出,顶住刀柄的外圆,使刀柄固定在本体20中,此时,卡板60的前端伸入到刀柄10的定位槽中,机床主轴松刀,受到机床主轴内活塞的作用,刀柄被顶出主轴锥孔,受到刀柄的挤压,本体20压缩弹簧一4,向刀库安装架50移动,机床主轴抬起,本体20受到弹簧一4的作用,向上移动,恢复到初始位置;本体20中的凸缘(左凸缘21、右凸缘22)托住刀柄。

46.刀柄离开刀库卡爪过程(出刀库):机床主轴抓住刀柄,沿径向往刀库卡爪外部移动,挡销80被迫往本体20外部移动,刀柄移动到本体20开口外侧。

47.本发明的直线刀库卡爪材质为碳钢调质,强度高、结构简单、工艺性好、加工方便、制作成本低。为了增加刀库卡爪的耐用度,对本体20的3个台阶孔23及2处凸缘(左凸缘21、右凸缘22)、卡板60头部、限位导向柱70的外圆、挡销80的左端采用激光表面淬火,硬度hrc50-55。

48.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。