1.本发明涉及一种中速磨煤机磨辊装置,尤其是一种适用于矿物材料破碎分级过程的半工业级辊式立磨机系统。

技术背景

2.截至2050年,一次能源消费占比仍在世界能源结构中达到66.3%,而煤占一次能源消费总量的24.7%,其中大部分用于发电。同时,煤炭消费量和消费比重长期处于高位,火力发电机容量连续12年的稳定上涨也标志着火电作为主要的发电模式再相当长一段时间内不会改变。煤炭燃烧所产生的可吸入颗粒物、硫氧化物、氮氧化物等是造成大气污染的主要原因之一。如何通过自我约束,并不断提升技术水平,实现煤炭高效利用和节能环保,是煤炭加工利用工作者和电厂工作者急需解决的问题。碳达峰和碳中和是目前世界各国急切关注的课题,其中提出要稳妥有序、安全降碳,因此,煤电作为基础性能源和调峰性能源的状况短期内不会改变。中速磨煤机作为磨煤制粉的主要设备,其中zgm型磨机占比最高,约为75%。早期的中速磨煤机采用静态分离器分离合格煤粉,但其分离精度和效率相对较差,因此,加入运动部件,分离精度更高的动态分离器应用逐渐增多。2001年后逐步将其应用到zgm系列中速磨煤机中。

3.碳达峰方案指出新建机组煤耗标准要达到国际先进水平,同时有序淘汰煤电落后产能,加快现役机组节能升级和灵活性改造。为了加快中速磨煤机的升级改造,探明磨机破碎分级机理,鉴于中速磨煤机的“黑箱”结构,有必要开展半工业级别的连续破碎分级试验。基于此目的,一种半工业级中速磨煤机应运而生。

4.磨煤机磨辊是对物料实施破碎作业的主要部件。目前使用的磨煤机磨辊有如下不足:首先,由于密封风从辊轴上方通入,辊轴的遮挡导致密封风分布不均匀,反吹效果差,无法保证磨辊根部密封性,破碎后的细粒物料经过磨辊根部进入磨辊轴承腔引起轴承的快速磨损和磨辊卡涩,增加磨机卡涩故障发生频率,增加停机检修频次和设备维护成本。其次,油封为易损件,油封与轴承腔直接相通导致油封损坏后容易进入轴承腔对轴承造成影响。再次,辊套安装定位不准,容易安装不到位;绞轴座螺纹容易因为磨辊拆卸时发生磕碰造成螺纹磨损而无法装回,需要耗费大量工时进行处理。最后,由于半工业磨机结构紧凑,体积小,导致磨辊轴承腔注油和检修必须对磨机分离器进行吊拆操作,大大增加了维修工作量和保养难度。基于上述原因,本发明提出一种新型磨辊装置,通过磨机机壳上的观察窗即可完成磨辊的日常维护保养,减少磨机拆机频次,降低维护成本,同时加强磨辊根部密封性,降低灰尘进入轴承腔几率,增加密封风风压分布均匀性,提升半工业中速磨煤机的无故障使用时间。

技术实现要素:

5.技术问题:本发明的目的是要克服现有技术中的不足之处,提供一种结构紧凑、便于维护保养、密封性能好、安装精度高、降低因磨辊卡涩或定期保养造成的磨机拆机频率的

中速磨煤机磨辊装置。

6.技术方案:本发明的一种中速磨煤机磨辊装置,包括压架、绞轴座、辊架、楔环、端盖、磨机机壳、观察窗、观察窗盖、调心轴承、轴承外隔套、滚轴轴承、轴承内隔套、左压板、辊芯、轴心气管、轴套;所述设在磨机机壳内的压架上设有与绞轴座相连的绞轴座固定件,所述的绞轴座上铰接有可在研磨工况的瞬时变化时自由微调磨辊角度的辊架,所述的轴套内设有左端固定在辊架上的辊轴,辊轴的轴心由左向右开有大中小三级阶梯孔,辊轴上套装有辊芯,辊芯内依次设有套装在辊轴上的调心轴承、轴承内隔套、轴承外隔套和滚轴轴承,所述滚轴轴承的外端设有轴套、透盖和顶盖,所述的顶盖通过透盖经螺栓固定于辊芯的大端面上,顶盖与透盖之间的腔隙中设有油封;所述的轴套与辊轴同心并过盈配合;所述的辊轴右端设有与其小中心孔螺纹连接的右压板,辊轴的左端设有轴心气管,并设有固定在辊架上的左压板,左压板与轴心气管的管头接触;所述的左压板上下或左右对称设有固定在辊架上的止逆密封风短管;所述的观察窗和观察窗盖固定在面向左压板一侧的磨机机壳上,观察窗的下边缘与辊轴的上边缘相切。

7.所述的绞轴座固定件包括法兰盘和连接在法兰盘上的柱体,所述法兰盘的周向上均布有多个通孔,通孔边缘开有倒角,法兰盘的中部开有穿透柱体的中心孔,中心孔内设有外六角螺栓,柱体下端开有直径大于中心直径的定位孔,中心孔内开有与绞轴座螺纹相连的螺纹孔。

8.所述的辊架包括对称设在辊架上缘一侧面上的绞轴固定耳,辊架下部开有一辊轴孔,辊轴孔的孔口处均设有压板固定凸台,所述压板固定凸台上下两侧或左右两侧对称分布有密封风进口。

9.所述的辊芯大端面一侧设有与轴套相扣合的辊芯凸台。

10.所述的右压板包括位于压板表面轴心位置的一个右压板导气孔和均布在右压板导气孔周围的多个右压板光孔,右压板导气孔的直径与辊轴的右侧小圆孔直径相等。

11.所述的辊轴右端面上均布有与多个右压板光孔孔位相对应的多个右压板孔;辊轴轴心由左向右的大中小三级阶梯孔,首级孔直径与轴径之比为2:3,直径逐级等差递减,孔长径比小于5倍,三级阶梯孔右侧小孔攻有螺纹;辊轴外缘设有两级凸台,凸台上分布有多个径向均布的辊轴小孔。

12.所述的止逆密封风短管包括设在止逆密封风短管内右侧出口附近的两组止逆密封风短管挡板和止逆密封风短管悬空挡板,所述密封风短管挡板与管壁倾斜连接在一起,所述止逆密封风短管悬空挡板挡板与止逆密封风短管挡板平行,且与管壁之间有留有缝隙,两侧缝隙最宽处距离加和与止逆密封风短管悬空挡板挡板的间隔距离相等;止逆密封风短管挡板和止逆密封风短管悬空挡板挡板之间的最大距离与挡板厚度相等;止逆密封风短管挡板的顶部到止逆密封风短管右侧出口的距离为管径的1.5倍,止逆密封风短管的两侧攻有止逆密封风短管外螺纹。

13.所述的轴套包括形成阶梯式的轴套大圆孔和轴套小圆孔,轴套大圆孔与辊轴上的凸台过盈配合,轴套大圆孔与辊轴上的辊轴小孔相切,同时轴套小圆孔与辊轴过盈配合;轴套的外侧设有轴套圆环凸台。

14.所述的透盖位于轴心附近设有带有多个凹槽的凸台圆环,凸台圆环与轴套外侧分布的轴套圆环凸台扣合组成迷宫密封结构。

15.有益效果:本发明通过改变磨辊结构,在磨机机壳上的观察窗即可完成磨辊的日常维护保养,减少磨机拆机频次,降低维护成本,同时加强磨辊根部密封性,降低灰尘进入轴承腔几率,增加密封风风压分布均匀性,提升半工业中速磨煤机的无故障使用时间。与现有技术相比的主要优点如下:

16.1.改进密封风系统,将单口进风改为双口进风,改善了磨辊根部风压分布,减少了细分进入;同时增加了止逆密封风短管,在不增加活动部件的情况下加大出口气流流速,同时防止气流倒灌导致密封风管堵塞。

17.2.增加迷宫密封结构,进一步改善磨辊根部密封性;缩小顶盖内孔直径,防止油封损坏后进入轴承腔损坏轴承。

18.3.在辊轴轴向开孔,直达磨辊轴承腔右侧,并安装轴心气管,同时在辊轴凸台位置径向开多个均布小孔,该结构与轴承腔形成一个联通的腔体,用于日常清灰鼓气和注油操作。

19.4.在辊芯上增加定位凸台方便辊套安装定位。

20.5.增加绞轴座固定件,防止绞轴座拆装时损坏,降低了维修成本。

附图说明

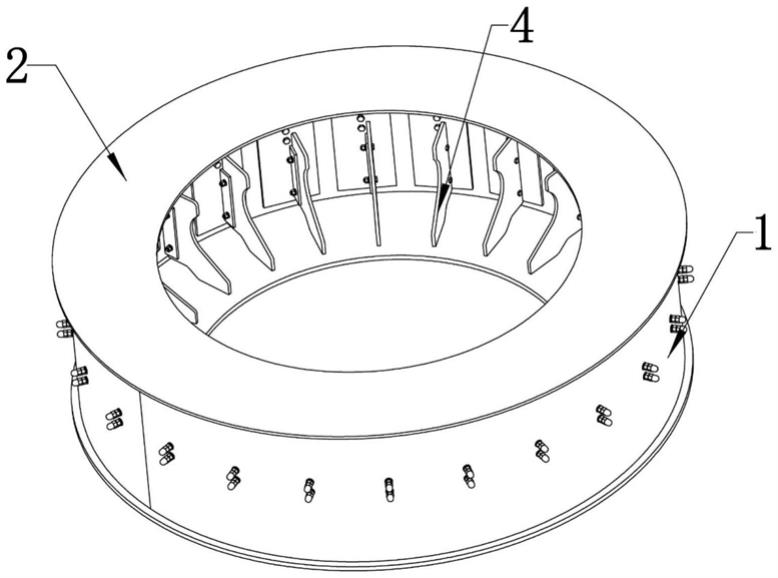

21.图1是本发明的中速磨煤机磨辊装置的结构示意图;

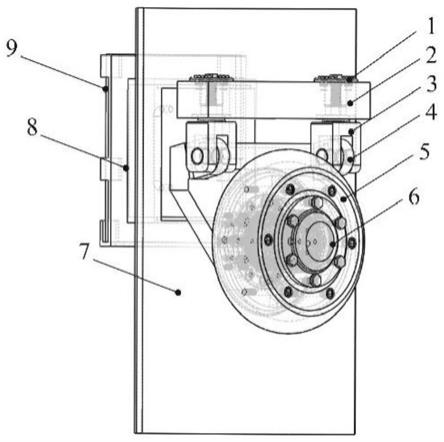

22.图2是本发明的中速磨煤机磨辊装置的纵向剖面结构示意图;

23.图3是图1的绞轴座固定件的结构示意图;

24.图4是图1的辊架的结构示意图;

25.图5是图1的辊芯的结构示意图;

26.图6是图1的右压板的结构示意图;

27.图7是图1的辊轴的结构示意图;

28.图8是图1的止逆密封风短管的结构示意图;

29.图9是图1的轴套的结构示意图;

30.图10是图1的透盖的结构示意图;

31.图中:绞轴座固定件-1,轴座固定件光孔-1a,通孔倒角-1b,法兰盘-1c,柱体-1d,压架-2,绞轴座-3,辊架-4,绞轴固定耳-4a,辊轴孔-4b,压板固定凸台-4c,密封风进口-4d,楔环-5,端盖-6,磨机机壳-7,观察窗-8,观察窗盖-9,辊套-10,辊芯-11,辊芯凸台-11a,右压板-12,右压板导气孔-12a,右压板光孔-12b,辊轴-13,右压板孔-13a,三级圆孔-13b,辊轴小孔13c,辊轴小孔13d,调心轴承-14,轴承外隔套-15,滚轴轴承-16,轴承内隔套-17,左压板-18,轴心气管-19,止逆密封风短管-20,止逆密封风短管外螺纹-20a,止逆密封风短管挡板-20b,止逆密封风短管悬空挡板挡板-20c,轴套-21,轴套大圆孔-21a,轴套小圆孔-21b,轴套圆环凸台-21c,透盖-22,圆环凸台-22a,油封-23,顶盖-24。

具体实施方式

32.下面结合附图中的实施例对本发明作进一步的描述:

33.如图1图2所示,本发明的一种中速磨煤机磨辊装置,主要由绞轴座固定件1、压架2、绞轴座3、辊架4、楔环5、端盖6、磨机机壳7、观察窗8、观察窗盖9、调心轴承14、轴承外隔套

15、滚轴轴承16、轴承内隔套17、左压板18、辊芯11、轴心气管19、轴套21、透盖22、油封23和顶盖24构成;所述设在磨机机壳7内的压架2上设有与绞轴座3相连的绞轴座固定件1,所述的绞轴座3上铰接有可在研磨工况的瞬时变化时自由微调磨辊角度的辊架4,所述的轴套21内设有左端固定在辊架4上的辊轴13,辊轴13的轴心由左向右开有大中小三级阶梯孔,辊轴13上套装有辊芯11,辊芯11内依次设有套装在辊轴13上的调心轴承14、轴承内隔套17、轴承外隔套15和滚轴轴承16,所述滚轴轴承16的外端设有轴套21、透盖22和顶盖24,所述的顶盖24通过透盖22经螺栓固定于辊芯11的大端面上,顶盖24与透盖22之间的腔隙中设有油封23;所述的轴套21与辊轴13同心并过盈配合;所述的辊轴13右端设有与其小中心孔螺纹连接的右压板12,辊轴13的左端设有轴心气管19,并设有固定在辊架4上的左压板18,左压板18与轴心气管19的管头接触;所述的左压板18上下或左右对称设有固定在辊架4上的止逆密封风短管20;所述的观察窗8和观察窗盖9固定在面向左压板18一侧的磨机机壳7上,观察窗8的下边缘与辊轴13的上边缘相切。

34.如图3所示,所述的绞轴座固定件1包括法兰盘1c和连接在法兰盘1c上的柱体1d,所述法兰盘1c的周向上均布有6个通孔1a,通孔1a边缘开有倒角1b,法兰盘1c的中部开有穿透柱体1d的中心孔,中心孔内设有外六角螺栓1g,柱体1d下端开有直径大于中心直径的定位孔1e,中心孔内开有与绞轴座3螺纹相连的螺纹孔1f。

35.如图4所示,所述的辊架4包括对称设在辊架上缘一侧面上的绞轴固定耳4a,辊架下部开有一辊轴孔4b,辊轴孔4b的孔口处均设有压板固定凸台4c,所述压板固定凸台4c上下两侧或左右两侧对称分布有密封风进口4d。

36.如图5所示,所述的辊芯11大端面一侧设有与轴套10相扣合的辊芯凸台11a,用于限制辊套10的安装位置,提高轴套安装的准确度。

37.如图6所示,所述的右压板12包括位于压板表面轴心位置的一个右压板导气孔12a和均布在右压板导气孔12a周围的多个右压板光孔12b,右压板导气孔12a的直径与辊轴13的右侧小圆孔13b直径相等,用于清灰的时候导气以及注入润滑油的通道;右压板12径向均布4个右压板光孔12b,用于与辊轴13进行固定。

38.如图7所示,所述的辊轴13右端面上均布有与多个右压板光孔12b孔位相对应的多个右压板孔13a;辊轴13轴心由左向右的大中小三级阶梯孔,首级孔直径与轴径之比为2:3,直径逐级等差递减,孔长径比小于5倍,三级阶梯孔右侧小孔攻有螺纹;辊轴13外缘设有两级凸台13d,凸台上分布有多个径向均布的辊轴小孔13c,用于清灰作业时作为气流出口,或更换润滑油时的润滑油出口。

39.如图8所示,所述的止逆密封风短管20包括设在止逆密封风短管20内右侧出口附近的两组止逆密封风短管挡板20b和止逆密封风短管悬空挡板20c,所述密封风短管挡板20b与管壁倾斜连接在一起,所述止逆密封风短管悬空挡板挡板20c与止逆密封风短管挡板20b平行,且与管壁之间有留有缝隙,两侧缝隙最宽处距离加和与止逆密封风短管悬空挡板挡板20c的间隔距离相等;止逆密封风短管挡板20b和止逆密封风短管悬空挡板挡板20c之间的最大距离与挡板厚度相等;止逆密封风短管挡板20c的顶部到止逆密封风短管20右侧出口的距离为管径的1.5倍,止逆密封风短管20的两侧攻有止逆密封风短管外螺纹20a,起到防止密封风倒灌进入风管。

40.如图9所示,所述的轴套21包括形成阶梯式的轴套大圆孔21a和轴套小圆孔21b,轴

套大圆孔21a与辊轴13上的凸台13d过盈配合,轴套大圆孔21a与辊轴13上的辊轴小孔13c相切,同时轴套小圆孔21b与辊轴13过盈配合;轴套21的外侧设有轴套圆环凸台21c。

41.如图10所示,所述的透盖22位于轴心附近设有带有多个凹槽的凸台圆环22a,凸台圆环22a与轴套21外侧分布的轴套圆环凸台21c扣合组成迷宫密封结构。

42.当磨辊进行日常维护保养的时候,打开磨机机壳7上的观察窗盖9,通过观察窗8将磨辊左压板18取下,首先将轴心气管19与空气压缩机连接,打开空压机阀门,向轴心气管19通入空气,空气将润滑油从磨机轴承腔中带出,进行一段时间的持续吹扫,吹扫干净之后,通过轴心气管19向轴承腔中通入润换油,直至润滑油从辊轴小孔13c中流出,完成注油操作。

43.当磨辊进行拆解维护的时候,对磨机进行吊拆,随后将压架2和磨辊整体吊出。拧松由绞轴座固定件1表面的螺栓,随后,一人轻轻拖住磨辊,一人用活口扳手绞卡在轴座固定件凸台1d上,慢慢拧下绞轴座固定件1,同时轻轻放下磨辊。取下辊架4上的止逆密封风短管20,并使用压缩空气进行清灰处理。以此取下左压板18、端盖6和右压板12,并使用液压装置将磨辊整体从辊轴13上压出。拆下透盖22、油封23、顶盖24,由于油封属于易损部件,需要定期更换,继续使用液压装置将调心轴承14、轴承外隔套15、滚轴轴承16、轴承内隔套17压出,并使用压缩空气清理。拆掉楔环5表面的螺栓,随后用榔头轻敲楔环5表面,待其松动后将其取下,随后取下辊套10。辊套10长期工作易磨损,导致办工业磨机出力发生变化,影响试验结果,需要根据情况进行更换。使用液压装置将辊轴13从辊架4上分离下来,随后使用压缩空气对所有部件进行全方位清灰。保养结束后,按照之前动作反向装回。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。