1.本发明涉及机械密封装置领域,特别涉及密封端面装置领域。

背景技术:

2.机械密封常用于贯穿机器内外的旋转轴上,防止机器内部液体泄漏。传统的机械密封常常在密封端面上上刻有微米后的螺旋槽,在离心作用下减少液体泄漏,提高冷却效果和润滑效果。为提高机械密封的密封性、自冷却效果和润滑效果,需要一种能使机械密封端面液体自循环的槽结构。

技术实现要素:

3.本发明的主要目的在于提供一种能使机械密封端面液体自循环的槽结构,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明采取的技术方案为:

5.一种较强自润滑和自冷效果机械密封端面自循环回流槽,位于机械密封端面上,包括若干首尾相连的增压槽、回流槽和离心槽。所述增压槽头部均朝向密封端面中央,增压槽尾部均朝向密封端面边缘。所述增压槽头部比尾部宽。

6.优选的,增压槽包括增压槽头部边线、增压槽后边线、增压槽尾部边线和增压槽前边线,且增压槽头部边线为密封端面轮廓的一部分。所述离心槽尾部位于增压槽内轮廓圆外。

7.可选的,当密封端面逆时针旋转时,从某一增压槽头部到尾部的路径在周向方向为顺时针方向。

8.可选的,当密封端面顺时针旋转时,从某一增压槽头部到尾部的路径在周向方向为逆时针方向。

9.优选的,回流槽包括回流槽头部边线、回流槽外边线、回流槽尾部边线、回流槽内边线。

10.优选的,所述回流槽头部边线与增压槽尾部边线完全重合,且回流槽外边线和回流槽内边线形状为“c”型。从回流槽头部边线到回流槽尾部边线宽度不可变宽。

11.可选的,离心槽尾部接触密封端面轮廓。

12.可选的,离心槽尾部接触增压槽前边线。

13.与现有技术相比,本发明具有如下有益效果:相比传统机械密封端面螺旋槽,增加了回流槽和离心槽。增压槽头宽尾部窄,动压效应强。回流槽和离心槽可将增压槽尾部压强较大的液体输送到密封端面边缘附近或者增压槽或者密封端面外,回流的液体与新渗入的液体混合,并再次进入增压槽,可大幅提升齿轮端面的自冷却效果和润滑效果,同时可减少液体泄漏,增强机械密封断面的密封效果。

附图说明

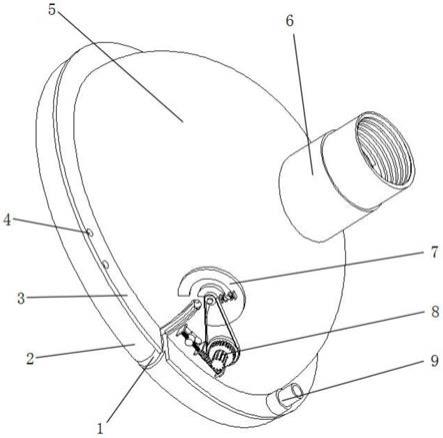

14.图1为本发明的一种较强自润滑和自冷效果机械密封端面自循环回流槽整体结构示意图;

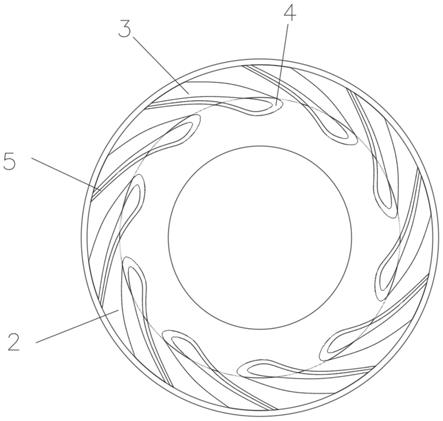

15.图2为本发明的增压槽结构示意图;

16.图3为本发明的回流槽结构示意图;

17.图4为机械密封整体结构示意图;

18.图5为本发明当离心槽将高压液体输送到密封端面边缘时的结构示意图;

19.图6为本发明当离心槽将高压液体输送到增压槽时的结构示意图;

20.图中:1、一种较强自润滑和自冷效果机械密封端面自循环回流槽;2、密封端面;21、密封端面轮廓;3、增压槽;31、增压槽头部边线;32、增压槽后边线;33、增压槽尾部边线;34、增压槽前边线;36、增压槽内轮廓圆;4、回流槽;41、回流槽头部边线;42、回流槽外边线;43、回流槽尾部边线;44、回流槽内边线;5、离心槽;53、离心槽尾部;6、动环;7、静环。

具体实施方式

21.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

22.如图5为某机械密封的结构示意图,其中动环6与静环7接触的面为密封端面2,即本发明的密封端面2既可位于动环6上,也可位于静环7上。为使本发明易于理解,本实施例选择密封端面2逆时针旋转,密封端面2顺时针的情况与之相反即可。

23.一种较强自润滑和自冷效果机械密封端面自循环回流槽,包括若干首尾相连的增压槽3、回流槽4和离心槽5。

24.增压槽4包括增压槽头部边线31、增压槽后边线32、增压槽尾部边线33和增压槽前边线34。在径向方向,增压槽3朝向密封端面2中央一端为头部,朝向密封端面2边缘一端为尾部。

25.从增压槽头部边线31到增压槽尾部边线33,增压槽前边线34和增压槽后边线32距离逐渐变小,即增压槽3头部比尾部宽。增压槽头部边线31为密封端面轮廓21的一部分。为使密封端面逆时针旋转时,液体能被“挤入”增压槽3,对于某一增压槽3来说,从其头部到尾部的路径在周向方向的投影为顺时针方向。

26.当密封端面2逆时针旋转时,渗入密封端面2的液体进入增压槽4。液体从增压槽4头部流到尾部,增压槽4宽度逐渐变窄,流速逐渐变快,压强逐渐增大,即为动压效果。转速越快,动压效果越强。

27.为防止位于增压槽4尾部的高压液体泄露,在增压槽4尾部连通有回流槽4。回流槽4包括回流槽头部边线41、回流槽外边线42、回流槽尾部边线43、回流槽内边线44,用于改变高压液体的流向。回流槽头部边线41可与增压槽尾部边线33部分重合,也可完全重合。

28.回流槽4尾部连通有离心槽4。离心槽4主要用于将高压液体输送到密封端面2边缘或者增压槽或者密封端面外,使高压“高温”液体与“低温”液体充分混合。

29.当离心槽4将高压液体输送到密封端面2边缘,如图5所示。

30.当离心槽4将高压液体输送到增压槽,如图6所示。

31.当离心槽4将高压液体输送到密封端面外,如图1所示。

32.离心槽尾部53要位于增压槽内轮廓圆36外,保证高压液体不会泄露。密封端面2转速越快,动压效果越强,液体流动速度越快,自冷却效果越强。

33.在上述实施例基础上,回流槽头部边线41与增压槽尾部边线33完全重合,避免高压液体堆积在增压槽3尾部。回流槽外边线42和回流槽内边线44形状为“c”型,可改变高压液体的流动方向,并提供一定缓冲空间,减少液体中的颗粒对槽的磨损。同时为避免影响动压效果,回流槽头部边线41到回流槽尾部边线43宽度不可变宽。

34.如图1所示,在第二个实施例基础上,为将高压液体输送到密封端面2外,使高压液体充分与“低温”液体混合,离心槽尾部53与接触密封端面轮廓21,即高压液体会直接被输送到密封端面2外,可大大提高液体在槽内的流动速度,增强自冷却效果、润滑效果等。

35.如图6所示,在第二个实施例基础上,离心槽尾部53接触增压槽前边线34,“高温”高压液体会与增压槽3内的液体混合。该方案相比第三个实施例,保留了一定的自冷效果,同时提高了润滑效果。

36.上述内容描述了本发明的使用原理、特征和有益效果。本领域的相关人员根据上述内容可以了解,上述内容并未限制本发明,上述的实施例和说明书描述的是本发明的基本原理和特征,在符合本发明构思的前提之下,本发明还可进行各种变化改进,这些改进都应落入本发明要求保护的范围之内。

技术特征:

1.一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,所述一种较强自润滑和自冷效果机械密封端面自循环回流槽位于机械密封端面上,包括若干首尾相连的增压槽(3)、回流槽(4)和离心槽(4);所述增压槽(3)头部均朝向密封端面(2)中央,增压槽(3)尾部均朝向密封端面(2)边缘;所述增压槽(3)头部比尾部宽。2.根据权利要求1所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,所述增压槽(4)包括增压槽头部边线(31)、增压槽后边线(32)、增压槽尾部边线(33)和增压槽前边线(34),且增压槽头部边线(31)为密封端面轮廓(21)的一部分;所述离心槽尾部(53)位于增压槽内轮廓圆(36)外。3.根据权利要求2所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,当密封端面(2)逆时针旋转时,从某一增压槽(3)头部到尾部的路径在周向方向为顺时针方向。4.根据权利要求2所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,当密封端面(2)顺时针旋转时,从某一增压槽(3)头部到尾部的路径在周向方向为逆时针方向。5.根据权利要求3或4任一项所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,所述回流槽(4)包括回流槽头部边线(41)、回流槽外边线(42)、回流槽尾部边线(43)、回流槽内边线(44)。6.根据权利要求5所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,所述回流槽头部边线(41)与增压槽尾部边线(33)完全重合,且回流槽外边线(42)和回流槽内边线(44)形状为“c”型;从回流槽头部边线(41)到回流槽尾部边线(43)宽度不可变宽。7.根据权利要求5所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,离心槽尾部(53)接触密封端面轮廓(21)。8.根据权利要求5所述的一种较强自润滑和自冷效果机械密封端面自循环回流槽,其特征在于,离心槽尾部(53)接触增压槽前边线(34)。

技术总结

一种较强自润滑和自冷效果机械密封端面自循环回流槽,包括若干首尾相连的增压槽、回流槽和离心槽。所述增压槽头宽尾窄,回流槽形状为“C”型,从回流槽头部到尾部宽度不可变宽。离心槽尾部为“C”型,离心槽尾部与接触密封端面边缘。相比传统机械密封端面螺旋槽,增加了回流槽和离心槽。增压槽头宽尾部窄,动压效应强。回流槽和离心槽可将增压槽尾部压强较大的液体输送到密封端面边缘附近或者增压槽或者增压槽或者密封端面外,回流的液体与新渗入的液体混合,并再次进入增压槽,可大幅提升齿轮端面的自冷却效果和润滑效果,同时可减少液体泄漏,增强机械密封断面的密封效果。增强机械密封断面的密封效果。增强机械密封断面的密封效果。

技术研发人员:高永操 杨光武 李传仓 何钰琳 张俊阳

受保护的技术使用者:浙江环誉泵业科技有限公司

技术研发日:2021.11.10

技术公布日:2022/2/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。