1.本发明涉及储氢低温压力容器设备领域,具体是车载液氢绝热气瓶拉杆支撑技术。

背景技术:

2.氢能具有来源广泛、燃烧值高、清洁零排放等优点,是公认的清洁能源,有助于解决能源危机、环境污染及全球变暖等问题。目前有两个重要问题制约着氢能发展,一是氢的制取,二是氢的储存。目前氢的制取已有较为成熟的技术并已规模化生产,主要通过电解制氢、化石原料制氢、生物制氢等技术实现,未来还可以利用太阳能、核能等能源廉价制氢;氢的储存技术主要有高压储氢、低温液态储氢以及金属氢化物储氢,液化储氢相比其他几种储氢方式具有储氢密度大、能量密度高等特点,能够实现长远距离运输。由于液氢的沸点较低,尽管真空绝热结构对热量有良好的阻抑作用,但因支撑结构处于常温和低温液体间大温度差的状态下,气瓶对通过支撑结构的热传导十分敏感,因此,液氢的储运成为阻碍氢能规模应用的瓶颈问题。

3.车载液氢气瓶内胆与外壳间夹层抽真空,并包裹多层绝热材料形成高真空多层绝热,热量传递方式有三种,分别是热传导、热对流及热辐射。由于气瓶绝热结构的不同,每种方式漏入的热量也会有所不同,且三种热量传递方式也相互影响。在车载液氢气瓶总漏热中,通过支撑结构的导热热流比例高达30%~50%,甚至更大。因此,从高效储存液氢的角度出发,需要尽可能减少通过支撑结构漏入的热量,从而有效降低日蒸发率,减少液氢蒸发损失,保证行车安全。

4.液氢气瓶在车辆行驶过程中,通常会遇到紧急刹车、路面凹坑等工况,会使气瓶内液体随着车辆振动而发生强烈晃动,给气瓶内胆及支撑结构部件带来额外的冲击载荷。除此之外,由于气瓶内外温差较大,支撑结构还需承受较大的热应力载荷。因此,为了能够更好的应对车辆运行过程中的振动和冲击问题,保证行车过程中气瓶的整体稳定性及安全性,需设计新的车载液氢支撑结构方案给予解决。

5.综上所述,亟需研制一种结构可靠、加工制造简便、安全可靠及漏热量低的车载液氢气瓶支撑结构。

技术实现要素:

6.本发明的目的是提供一种车载液氢绝热气瓶拉杆支撑结构。

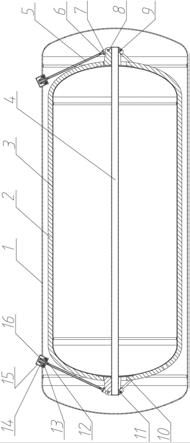

7.本发明是车载液氢绝热气瓶拉杆支撑结构,包括外壳1、绝热层2、内胆3及内胆封头补强板10,还包括支撑轴4、拉杆5、联接叉6、耳板7、销9、支撑套筒15、螺杆13、球头螺母14及玻璃钢垫块12,所述支撑轴4设置于内胆3中,所述耳板7设置在支撑轴4与内胆封头补强板10上,所述支撑套筒15内设有玻璃钢垫块12、球头螺母14及螺杆13,所述拉杆5下部通过联接叉6、销9与所述耳板7连接,拉杆5上部通过螺杆13、球头螺母14、玻璃钢垫块12与支撑套筒15固定。

8.本发明的有益效果是:(1)在同种容积车载液氢气瓶中,此种拉杆式支撑结构抗强冲击性能更优,可承受8g静载加速度、5g动载加速度,解决了常规液氢气瓶支撑方式不能承受强烈冲击载荷的问题;(2)在同种容积车载液氢气瓶中,此种拉杆式支撑结构绝热性能更优,静态蒸发率远低于同类运输式低温容器国家标准所要求的绝热指标,满足长时储存液氢(-253℃)的需要;(3)此车载液氢气瓶固有频率超出道路对车辆激励产生振动频率范围,不会产生共振现象,保证行车安全;(4)此车载液氢气瓶结构简单、加工制造简便,易于大规模生产、推广应用。

附图说明

9.图1为本发明整体结构前剖视图,图2为本发明拉杆支撑结构视图,图3为本发明拉杆支撑结构上部局部示意图,图4为本发明拉杆支撑结构下部局部示意图,附图标记及对应名称为:外壳1,绝热层2,内胆3,支撑轴4,拉杆5,联接叉6,耳板7,玻璃钢隔圈8,销9,内胆封头补强板10,螺母11,玻璃钢垫块12,螺杆13,球头螺母14,支撑套筒15,锁紧螺母16。

具体实施方式

10.如图1~图4所示,本发明是车载液氢绝热气瓶拉杆支撑结构,包括外壳1、绝热层2、内胆3及内胆封头补强板10,还包括支撑轴4、拉杆5、联接叉6、耳板7、销9、支撑套筒15、螺杆13、球头螺母14及玻璃钢垫块12,所述支撑轴4设置于内胆3中,所述耳板7设置在支撑轴4与内胆封头补强板10上,所述支撑套筒15内设有玻璃钢垫块12、球头螺母14及螺杆13,所述拉杆5下部通过联接叉6、销9与所述耳板7连接,拉杆5上部通过螺杆13、球头螺母14、玻璃钢垫块12与支撑套筒15固定。

11.如图1、图2所示,所述内胆3与内胆封头补强板10上有固定孔,固定孔直径大于支撑轴4外径,支撑轴4穿过内胆3上的固定孔,与内胆3、内胆封头补强版10焊接固定。

12.如图1、图2所示,所述支撑轴4为无缝钢管,并在支撑轴4两端设置端盖焊接封堵,所述支撑轴4能兼做气相管。

13.如图1~图4所示,拉杆5为无缝钢管,拉杆5上部与螺杆13焊接,拉杆5下部与联接叉6焊接。

14.如图1、图2、图4所示,所述联接叉6通过销9与所述耳板7连接,联接叉6与耳板7、销9接触面设置玻璃钢隔圈8。

15.如图1、图2所示,所述外壳1上开孔,在所述外壳1开孔上设置支撑套筒15,支撑套筒15与外壳1焊接。

16.如图1~图3所示,所述支撑套筒15内设置玻璃钢垫块12、球头螺母14及螺杆13,支撑套筒15顶部设置端盖并焊接。

17.如图1、图3所示,所述螺杆13与球头螺母14、锁紧螺母16通过螺纹连接,并对螺杆13与锁紧螺母16点焊。

18.如图1、图3所示,所述玻璃钢垫块12曲面与球头螺母14完全接触压紧,玻璃钢垫块12两侧对称开有小孔。

19.所述外壳通过拉杆支撑结构固定连接内胆,所述拉杆为无缝钢管,两端分别与联接叉、螺杆焊接,固定于内胆和外壳上,前后封头处拉杆支撑为对称结构,两侧各设置3根拉

杆并按120

°

均布,且拉杆与内胆轴线方向呈70

°

夹角,能够保证正常工作时拉杆始终处于受拉状态,所述拉杆延长了整体支撑结构的导热路径,有效减少了支撑结构漏热量。

20.所述耳板与支撑轴、内胆封头补强板焊接,所述联接叉通过销与所述耳板连接,并在所述联接叉与耳板、销的接触面设置玻璃钢隔圈,所述玻璃钢隔圈增加了支撑结构的热阻,减少结构漏热。

21.所述支撑套筒设置于所述外壳开孔处,并与外壳焊接,支撑套筒轴线与外壳轴线呈70

°

夹角、与拉杆同轴心,支撑套筒内有玻璃钢垫块、球头螺母、螺杆及锁紧螺母,所述螺杆与球头螺母、锁紧螺母采用螺纹连接,并对螺杆与锁紧螺母点焊,支撑套筒顶部设置端盖并焊接。

22.所述支撑套筒与球头螺母间设置玻璃钢垫块,玻璃钢垫块曲面与球头螺母间紧密接触,所述球头螺母具有调心作用,在受到冲击载荷时,允许内胆在轴线方向有移动;所述玻璃钢垫块两侧对称开有小孔,使得支撑套筒及其接触间隙的空气可被抽出,保证绝热夹层高真空度。同时,玻璃钢垫块增加了热阻,减少了通过支撑结构漏热。

23.所述拉杆与所述螺杆、联接叉间采用对接焊接方式,螺杆及联接叉预留接头及坡口,接头承插于拉杆内,保证拉杆与螺杆、联接叉的同轴度,且焊接不易变形。

24.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

25.如图1~图4所示,本发明为车载液氢绝热气瓶拉杆支撑结构。包括外壳1和内胆3,内胆3外包裹有绝热层2,起主要绝热作用,内胆3前后封头均设置有封头补强板10,内胆3与内胆封头补强板10上设置固定孔,固定孔径大于支撑轴4外径,支撑轴4穿过固定孔,并与内胆3、内胆封头补强板10焊接,使支撑轴4与内胆3形成一个整体,提高了支撑轴4与内胆3整体刚度和结构稳定性,支撑轴4为无缝钢管,兼做第二气相引出管。

26.耳板7与支撑轴4、内胆封头补强板10焊接,联接叉6通过销9与耳板7连接,用螺母11拧紧并点焊,在联接叉6与耳板7、销9的接触面设置玻璃钢隔圈8,增加了支撑结构热阻,减少了漏热量。

27.外壳1通过拉杆5连接内胆3,拉杆5为无缝钢管,两端分别与联接叉6、螺杆13焊接,固定于内胆3和外壳1上,前后封头处拉杆5为对称结构,两侧各设置3根拉杆5并按120

°

均布,且与内胆3轴线方向呈70

°

夹角,使得拉杆5始终处于受拉状态,保证整体结构的稳定性,且拉杆5延长了支撑结构的导热路径,有效减少了支撑结构漏热量。

28.外壳1开孔,支撑套筒15设置于外壳1开孔处,与外壳1焊接,支撑套筒15轴线与外壳1轴线呈70

°

夹角、与拉杆5同轴心,支撑套筒15内有玻璃钢垫块12、球头螺母14、螺杆13及锁紧螺母16,螺杆13与球头螺母14、锁紧螺母16采用螺纹连接,并对螺杆13与锁紧螺母16点焊,防止气瓶随车辆振动造成螺母松动,支撑套筒15顶部设置端盖并焊接,避免夹层真空环境遭到破坏。

29.以上所述仅是本发明的较优实施细节,并非是对本发明作任何其他形式的限制,凡是参照本发明说明书及附图内容所作等效结构设计变换,直接或简介运用在其它相关领域,均在本发明要求保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。