1.本发明涉及气动支撑缸技术领域,具体为一种新型气动支撑缸。

背景技术:

2.气动支撑缸(空压支撑缸)是一种高精密高技术的气动元件,对于解决压铸产品加工中的变形引起的产品报废、震刀、表面质量差等问题有着立竿见影的效果。然而,在实际应用中我们发现,现有技术中的气动支撑缸仍然存在有一定的不足之处,比如:

3.现有技术中气动支撑缸的内部结构功能无法满足实际生产中低位移、高支撑力的需求,而且不能解决加工中切削液与碎屑的渗入问题,此问题容易导致支撑缸内部生锈与卡滞,造成产品功能失效。

4.基于此,我们提出了一种新型气动支撑缸。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种新型气动支撑缸,具备低位移、高支撑力、防止切削液与碎屑渗入的优点。

7.(二)技术方案

8.为实现上述低位移、高支撑力、防止切削液与碎屑渗入的目的,本发明提供如下技术方案:一种新型气动支撑缸,包括外筒,所述外筒内壁的底部固定安装有底座,所述底座的顶部通过连接柱固定连接有限位柱,所述限位柱上套设有限位环,所述限位环固定安装在顶杆的内壁上,所述顶杆的底部套设在连接柱上;

9.所述顶杆的外壁套设有弹性夹套,所述弹性夹套的外壁通过钢球活动连接有压筒,所述压筒的底部固定安装有压环,所述压环的底部通过夹套弹簧固定连接有定位环,所述定位环固定安装在底座的顶部。

10.作为本发明的一种优选技术方案,所述限位柱的顶部固定安装有限位板,所述限位板的直径大于限位环的内径。

11.作为本发明的一种优选技术方案,所述顶杆的顶部固定安装有缸头,所述缸头的底部与限位板的顶部之间通过内部弹簧固定相连。

12.作为本发明的一种优选技术方案,所述顶杆与缸头的连接处还包裹设置有波纹保护套,所述波纹保护套的顶端固定安装在缸头顶部的外壁上,所述波纹保护套的底端固定安装在外筒的底部。

13.作为本发明的一种优选技术方案,所述弹性夹套的外径从上至下逐渐增大,所述压筒的内径从上至下逐渐增大,所述弹性夹套的外壁与压筒的内壁之间均匀设置有若干个钢球。

14.作为本发明的一种优选技术方案,所述弹性夹套顶部的外壁形成有向外凸起的凸环。

15.作为本发明的一种优选技术方案,所述压筒固定安装在内套顶部的内壁上,所述内套活动设置在外筒的内部,所述内套的底部套设在底座的顶部。

16.作为本发明的一种优选技术方案,所述底座的底部开设有进气槽,所述进气槽的侧面开设有侧向微孔;所述内套的内部竖向开设有垂直微孔,所述垂直微孔的底端在内套的内壁上与外部相连通;

17.所述侧向微孔的开设位置与垂直微孔的底端在内套内壁上的连通位置相对应。

18.(三)有益效果

19.与现有技术相比,本发明提供了一种新型气动支撑缸,具备以下有益效果:

20.1、该新型气动支撑缸,缸头可以带动顶杆使顶杆内壁的限位环在限位板与连接柱之间自由移动,以调整缸头的支撑高度,当缸头和顶杆下移并被夹持固定时,内部弹簧被压缩,当解除夹持固定时,缸头和顶杆在内部弹簧的弹力作用下能够恢复原位。

21.2、该新型气动支撑缸,顶杆与缸头的连接处包裹设置的波纹保护套起到了优异的防护作用,可以物理隔绝外部的切削液与碎屑,防止切削液与碎屑的渗入,进而防止支撑缸内部生锈和卡滞。

22.3、该新型气动支撑缸,压筒下移时,通过钢球能够挤压弹性夹套,使弹性夹套变形收缩从而夹紧顶杆,完成夹紧动作,固定住顶杆的位置,需要解除固定时,使压筒上移即可,既实现了低位移,也实现了高支撑力。

23.4、该新型气动支撑缸,工作气流通过进气槽通入,从侧向微孔排出,侧向微孔排出的工作气流进入垂直微孔,流动至内套的顶部,在气压的作用,气流会推动内套向下移动,内套向下移动使侧向微孔与垂直微孔相错开的同时,也带动了压筒下移,从而能够对顶杆进行锁死,整体结构更加简单,可以使气流压力完全工作,避免了气隙方式工作时至少20%以上的压力损失。

附图说明

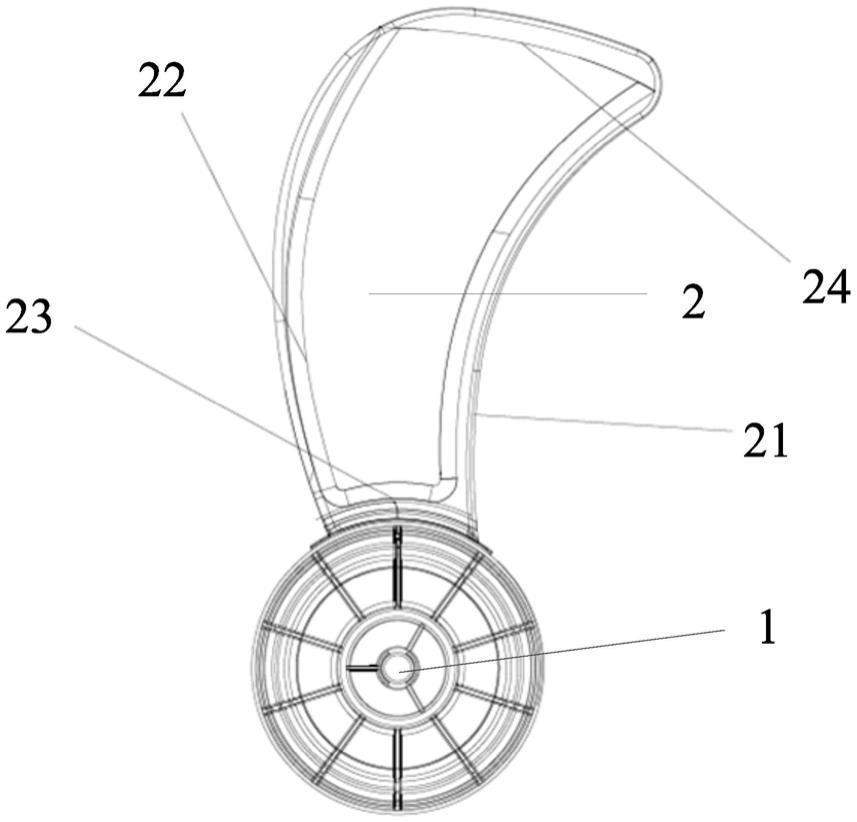

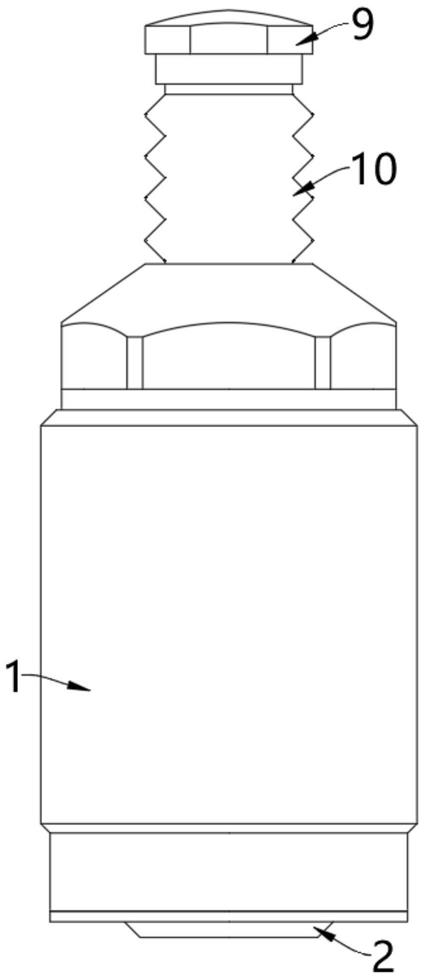

24.图1为本发明整体结构的示意图;

25.图2为本发明整体结构的剖视图;

26.图3为本发明图2中a处的放大示意图。

27.图中:1、外筒;2、底座;3、连接柱;4、限位柱;5、限位板;6、顶杆;7、限位环;8、内部弹簧;9、缸头;10、波纹保护套;11、进气槽;12、侧向微孔;13、垂直微孔;14、压筒;15、压环;16、夹套弹簧;17、定位环;18、弹性夹套;19、内套;20、钢球。

具体实施方式

28.实施例:

29.请参阅图1-图3,一种新型气动支撑缸,包括外筒1,外筒1内壁的底部固定安装有底座2,底座2的顶部通过连接柱3固定连接有限位柱4,限位柱4上套设有限位环7,限位环7固定安装在顶杆6的内壁上,顶杆6的底部套设在连接柱3上,限位柱4的顶部固定安装有限位板5,限位板5的直径大于限位环7的内径,限位板5起到限位的作用,限制顶杆6的最大高度;

30.顶杆6的顶部固定安装有缸头9,缸头9的底部与限位板5的顶部之间通过内部弹簧

8固定相连,缸头9可以带动顶杆6使顶杆6内壁的限位环7在限位板5与连接柱3之间自由移动,以调整缸头9的支撑高度,当缸头9和顶杆6下移并被夹持固定时,内部弹簧8被压缩,当解除夹持固定时,缸头9和顶杆6在内部弹簧8的弹力作用下能够恢复原位;

31.顶杆6的外壁套设有弹性夹套18,弹性夹套18的外壁通过钢球20活动连接有压筒14,压筒14的底部固定安装有压环15,压环15的底部通过夹套弹簧16固定连接有定位环17,定位环17固定安装在底座2的顶部;

32.请参阅图2和图3,弹性夹套18的外径从上至下逐渐增大,压筒14的内径从上至下逐渐增大,弹性夹套18的外壁与压筒14的内壁之间均匀设置有若干个钢球20,压筒14下移时,通过钢球20也能够挤压弹性夹套18,使弹性夹套18变形收缩从而夹紧顶杆6,完成夹紧动作,固定住顶杆6的位置;

33.弹性夹套18顶部的外壁形成有向外凸起的凸环,凸环起到防止钢球20脱离的作用,防止钢球从弹性夹套18的外壁与压筒14的内壁之间脱离;

34.顶杆6与缸头9的连接处还包裹设置有波纹保护套10,波纹保护套10的顶端固定安装在缸头9顶部的外壁上,波纹保护套10的底端固定安装在外筒1的底部,波纹保护套10起到了优异的防护作用,可以物理隔绝外部的切削液与碎屑,防止切削液与碎屑的渗入,进而防止支撑缸内部生锈和卡滞;

35.如图2所示,压筒14固定安装在内套19顶部的内壁上,内套19活动设置在外筒1的内部,内套19的底部套设在底座2的顶部,内套19上下移动可以直接带动压筒14上下移动;

36.本实施例中,底座2的底部开设有进气槽11,进气槽11的侧面开设有侧向微孔12;内套19的内部竖向开设有垂直微孔13,垂直微孔13的底端在内套19的内壁上与外部相连通,侧向微孔12的开设位置与垂直微孔13的底端在内套19内壁上的连通位置相对应;

37.工作气流通过进气槽11通入,从侧向微孔12排出,侧向微孔12排出的工作气流进入垂直微孔13,流动至内套19的顶部,在气压的作用,气流会推动内套19向下移动,内套19向下移动使侧向微孔12与垂直微孔13相错开的同时,也带动了压筒14下移;

38.压筒14下移压缩夹套弹簧16的同时,通过钢球20也能够挤压弹性夹套18,使弹性夹套18变形收缩从而夹紧顶杆6,完成夹紧动作,固定住顶杆6的位置,需要解除固定时,使压筒14上移即可,既实现了低位移,也实现了高支撑力;

39.解除固定时,敞开进气槽11,外部压强消失,压筒14逐渐在夹套弹簧16的弹力作用下恢复原位,从而带动内套19逐渐升高,内套19逐渐升高时,内套19顶部的空气从垂直微孔13、侧向微孔12和进气槽11排出至外部;

40.本实施例中,侧向微孔12和垂直微孔13起到气流导引作用,也可以设置成斜向、弯曲向,根据实际需要设置即可;

41.本实施例中,整体结构更加简单,可以使气流压力完全工作,避免了气隙方式工作时至少20%以上的压力损失;通过采用本实施例中的技术方案,也可以避免气流壁吸时产生的轴向侧压歪斜。

42.本发明的工作原理及使用流程:

43.缸头9可以带动顶杆6使顶杆6内壁的限位环7在限位板5与连接柱3之间自由移动,以调整缸头9的支撑高度,当缸头9和顶杆6下移并被夹持固定时,内部弹簧8被压缩,当解除夹持固定时,缸头9和顶杆6在内部弹簧8的弹力作用下能够恢复原位,对顶杆6的固定依靠

气流的通入而实现:

44.工作气流通过进气槽11通入,从侧向微孔12排出,侧向微孔12排出的工作气流进入垂直微孔13,流动至内套19的顶部,在气压的作用,气流会推动内套19向下移动,内套19向下移动使侧向微孔12与垂直微孔13相错开的同时,也带动了压筒14下移;

45.压筒14下移压缩夹套弹簧16的同时,通过钢球20也能够挤压弹性夹套18,使弹性夹套18变形收缩从而夹紧顶杆6,完成夹紧动作,固定住顶杆6的位置,需要解除固定时,使压筒14上移即可,既实现了低位移,也实现了高支撑力;

46.解除固定时,敞开进气槽11,外部压强消失,压筒14逐渐在夹套弹簧16的弹力作用下恢复原位,从而带动内套19逐渐升高,内套19逐渐升高时,内套19顶部的空气从垂直微孔13、侧向微孔12和进气槽11排出至外部;

47.顶杆6与缸头9的连接处包裹设置的波纹保护套10起到了优异的防护作用,可以物理隔绝外部的切削液与碎屑,防止切削液与碎屑的渗入,进而防止支撑缸内部生锈和卡滞。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。