1.本发明实施例涉及工程机械的建模仿真和载荷分析领域,尤其涉及一种载荷谱试验采集数据确定方法、装置、设备及介质。

背景技术:

2.推土机的工作装置由于直接承受外载荷的冲击作用容易发生损坏,因此,需要开展疲劳台架试验,以对工作装置进行疲劳分析。而疲劳台架试验的关键是作动器能输出与实际工况载荷等效的载荷谱,但是,当前没有推土机的载荷谱以及载荷谱的试验标准,无法清楚得知载荷谱实验需采集的数据类型和部位。采集可以代表土壤载荷的数据能有效提高载荷谱编制的准确性,因此,需要在推土机载荷谱实验之前筛选出具有代表性的采集数据和部位。

3.现有技术中,cae(computer aided engineering,计算机辅助工程)仿真可以预测出推土机部件在实际工况下的响应情况,因此可以借助cae仿真达到上述目的。然而,推土机的实际推土过程是涉及机械、液压、电控和土壤的复杂系统。当前对于推土机工作过程的模拟分析,采用的主要技术是多体动力学仿真,它可以预测出推土机在各种操作工况下的运动和受力,但其中土壤被建模为了刚性地面,土壤载荷被简化为作用在铲刀两个垂直方向上的恒力,不能准确模拟出实际作用在推土机部件上的复杂土壤阻力及其对推土机运动的影响。并且,推土机的液压驱动力被简化为了随时间变化的力或扭矩,难以准确分析出在随外载变化的液压驱动力影响下的推土机载荷特性。

技术实现要素:

4.本发明实施例提供了一种载荷谱试验采集数据确定方法、装置、设备及介质,以实现载荷谱试验中最具代表性的采集数据类型以及部位的选取。

5.第一方面,本发明实施例提供了一种载荷谱试验采集数据确定方法,所述方法包括:

6.构建目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型;

7.基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息;

8.基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力;

9.基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

10.可选的,所述基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位,包括:

11.基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径;

12.基于所述传递路径确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

13.可选的,所述确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径,包括:

14.确定各所述工作装置铰点对应的铰点力在所述模拟载荷信息中的占比信息;

15.基于各所述占比信息确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径。

16.可选的,所述基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息,包括:

17.基于所述多体动力学模型确定的各时刻下所述目标推土机的油缸运动信息以及驱动链轮转速信息、所述驱动控制模型确定的各时刻下所述目标推土机的油缸压力和链轮扭矩,以及所述粘性土壤模型确定的各时刻下土壤粒子在各设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程;

18.基于所述粘性土壤模型确定的各时刻下土壤粒子在各所述设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程对应的模拟载荷信息。

19.可选的,所述方法还包括:

20.将所述多体动力学模型输出的当前时刻的所述目标推土机的油缸运动信息以及驱动链轮转速信息,作为所述驱动控制模型的驱动输入数据,基于所述驱动控制模型以及所述驱动输入数据,确定当前时刻下所述目标推土机的油缸压力和链轮扭矩;

21.将所述当前时刻下所述目标推土机的油缸压力和链轮扭矩,作为所述多体动力学模型的动力输入数据,基于所述多体动力学模型以及所述动力输入数据,确定下一时刻的所述目标推土机的油缸运动信息以及驱动链轮转速信息;

22.将所述多体动力学模型输出的当前时刻的所述目标推土机的各设定部件的运动信息,作为所述粘性土壤模型的运动输入数据,基于所述粘性土壤模型以及所述运动输入数据,确定当前时刻下土壤粒子在各所述设定部件上的作用力;

23.将所述当前时刻下土壤粒子在各所述设定部件上的作用力作为所述多体动力学模型的作用力输入数据,基于所述多体动力学模型以及所述作用力输入数据,确定下一时刻的所述目标推土机的各设定部件的运动信息。

24.可选的,所述多体动力学模型在动力学仿真软件中构建,所述粘性土壤模型在离散元素法建模软件中构建,所述驱动控制模型在驱动仿真软件中构建,所述动力学仿真软件、所述离散元素法建模软件以及所述驱动仿真软件包括交互接口。

25.可选的,所述方法还包括:

26.将所述多体动力学模型输出的各时刻的所述目标推土机的铲刀深度以及滑转率,作为所述驱动控制模型的控制输入数据,基于所述驱动控制模型以及所述控制输入数据,模拟所述目标推土机的下铲运动过程、抬铲运动过程以及定铲运动过程。

27.第二方面,本发明实施例还提供了一种载荷谱试验采集数据确定装置,所述装置包括:

28.模型构建模块,用于构建目标推土机的多体动力学模型、粘性土壤模型以及驱动

控制模型;

29.模型仿真模块,用于基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息;

30.铰点力确定模块,用于基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力;

31.采集数据确定模块,用于基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

32.第三方面,本发明实施例还提供了一种电子设备,所述电子设备包括:

33.一个或多个处理器;

34.存储装置,用于存储一个或多个程序,

35.当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如本发明任意实施例提供的载荷谱试验采集数据确定方法。

36.第四方面,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如本发明任意实施例提供的载荷谱试验采集数据确定方法。

37.上述发明中的实施例具有如下优点或有益效果:

38.通过建立目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型,基于各模型确定目标推土机的模拟直推粘土过程,以及模拟直推粘土过程对应的模拟载荷信息,进而根据模拟载荷信息以及多体动力学模型确定的模拟直推粘土过程中目标推土机的各工作装置铰点对应的铰点力,确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位,该方法通过梳理各铰点力和土壤对铲刀作用载荷间的关系,确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位,选取了最具代表性的数据类型,使得编制的载荷谱更具有表征实际工况载荷的能力。

附图说明

39.为了更加清楚地说明本发明示例性实施例的技术方案,下面对描述实施例中所需要用到的附图做一简单介绍。显然,所介绍的附图只是本发明所要描述的一部分实施例的附图,而不是全部的附图,对于本领域普通技术人员,在不付出创造性劳动的前提下,还可以根据这些附图得到其他的附图。

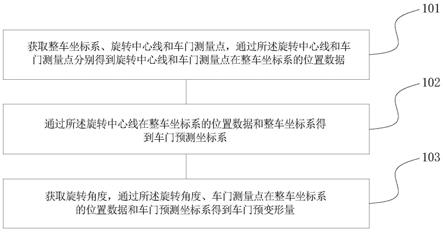

40.图1a为本发明实施例一所提供的一种载荷谱试验采集数据确定方法的流程示意图;

41.图1b为本发明实施例一所提供的一种多体动力学模型的结构示意图;

42.图1c为本发明实施例一所提供的一种工作装置的建模结构示意图;

43.图1d为本发明实施例一所提供的一种履带系统的建模结构示意图;

44.图1e为本发明实施例一所提供的土壤粒子模型示意图;

45.图1f为本发明实施例一所提供的一种驱动控制模型的结构示意图;

46.图1g为本发明实施例一所提供的侧向方向上各工作装置铰点对应的铰点力与模拟载荷信息的对比曲线图;

47.图1h为本发明实施例一所提供的竖直方向上各工作装置铰点对应的铰点力与模拟载荷信息的对比曲线图;

48.图1i为本发明实施例一所提供的前进方向上各工作装置铰点对应的铰点力与模拟载荷信息的对比曲线图;

49.图1j为本发明实施例一所提供的竖直方向上各工作装置铰点对应的铰点力与模拟载荷信息的占比示意图;

50.图1k为本发明实施例一所提供的前进方向上各工作装置铰点对应的铰点力与模拟载荷信息的占比示意图;

51.图1l为本发明实施例一所提供的提升油缸驱动力与提升油缸下铰点竖直方向受力的对比曲线图;

52.图1m为本发明实施例一所提供的推杆后铰点前进方向受力与推杆前铰点前进方向受力的对比曲线图;

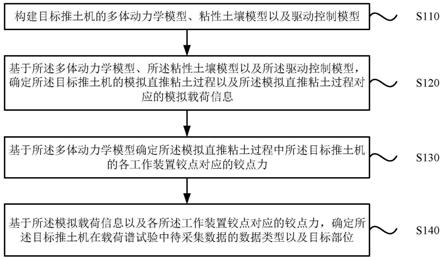

53.图2a为本发明实施例二所提供的一种载荷谱试验采集数据确定方法的流程示意图;

54.图2b为本发明实施例二所提供的一种确定工况载荷的采集数据和部位的流程示意图;

55.图3为本发明实施例三所提供的一种载荷谱试验采集数据确定装置的结构示意图;

56.图4为本发明实施例四所提供的一种电子设备的结构示意图。

具体实施方式

57.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

58.实施例一

59.图1a为本发明实施例一提供的一种载荷谱试验采集数据确定方法的流程示意图,本实施例可适用于确定推土机在载荷谱试验中待采集的数据的部位以及数据类型的情况,尤其适用于构建多体动力学模型、粘性土壤模型以及驱动控制模型,基于构建的多体动力学模型、粘性土壤模型以及驱动控制模型进行联合仿真,进而根据仿真结果确定推土机在载荷谱试验中待采集数据的数据类型以及采集部位的情况,该方法可以由载荷谱试验采集数据确定装置来执行,该装置可以由硬件和/或软件来实现,该方法具体包括如下步骤:

60.s110、构建目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型。

61.在本实施例中,可以基于实际推土机各部件之间的连接关系,利用仿真软件建立目标推土机的多体动力学模型,如recurdyn软件。示例性的,如图1b所示,展示了一种多体动力学模型的结构示意图,该多体动力学模型包括车架1、工作装置2和履带系统3。具体的,本实施例可以分别对车架、工作装置和履带系统进行建模,以得到目标推土机的多体动力学模型。

62.其中,工作装置可以是目标推土机中用于驱动铲刀工作的装置,例如,图1c展示了一种工作装置的建模结构示意图,如图1c所示,工作装置包括推杆2-1、提升油缸2-2、铲刀

2-3、倾斜油缸2-4、水平支撑杆2-5、推杆前铰点2-1-1、推杆后脚垫2-1-2、提升油缸下铰点2-2-1、铲刀与土壤接触的表面2-3-1、斜支撑杆前铰点2-4-1、水平支撑杆前铰点2-5-1。

63.具体的,在工作装置的建模中,可以将厂家提供的cad模型导入到recurdyn中,构成机械系统;再通过添加球铰约束实际中以球形销连接的部件,并通过建立接触力模拟水平支撑杆2-5和推杆2-1之间采用间隙配合方式的圆柱销连接,其中,接触力的接触参数基于推土机试验得到的铲刀运动范围和顶推力设定。所述接触力可以在连接部件间产生法向接触力和接触摩擦力,法向接触力与接触点的法向穿透深度和穿透速度相关,接触摩擦力与两部件间的切向相对运动速度有关,通过在每一个时间步检测接触边界的穿透深度及其变化率计算接触力,以阻碍两部件之间的相互穿透。

64.可选的,工作装置中的铲刀2-3可以被建模为柔性体,以借助刚柔耦合技术实现土壤载荷从铲刀2-3向与其相连的各部件的准确传递。其中,可以采用结构简单的四面体单元划分网格,以提高计算速度,并通过加密网格提高计算精度,所得到的单元最大尺寸为6mm,最小尺寸为2mm;采用8个力分配刚性单元连接刚体部件与柔体铲刀,力分配刚性单元可将运动副的主节点与所有从节点刚性连接,从而实现载荷在主从节点间的无差转移;最后,采用模态缩减技术将得到的全柔体铲刀转化为模态柔体,用缩减后的模态振型描述铲刀的总体弹性变形,以减小仿真的计算量。

65.在本实施例中,可以基于厂家提供的外形参数和技术资料完成履带系统的建模。示例性的,如图1d所示,展示了一种履带系统的建模结构示意图,履带系统包括链轮3-1、履带板3-2、托轮3-3、导向轮3-4、台车架3-5以及承重轮3-6。具体的,履带系统通过台车架3-5与车架固定连接。履带系统中的“四轮”,即链轮3-1、导向轮3-4、承重轮3-6和托轮3-3,通过旋转副与台车架3-5连接,以产生相对旋转运动,“四轮”与履带板3-2之间通过接触力约束。在实际的履带系统中,相邻履带板之间通过履带销连接,销与销孔之间存在一定的装配压力以减小振动,同时还能保证相邻履带板在一定范围内的相互转动。为了准确的模拟出履带板3-2之间的这些连接效果,本实施例可以采用具有多自由度的弹簧力建模履带连接。其中,径向弹簧力限制履带板3-2在径向平面内的平动(履带销的轴线方向为轴向),由下式计算:

[0066][0067]

其中,k

rr

、c

rr

分别为径向弹簧力、径向刚度系数和径向阻尼系数,δδr、分别为两个履带板3-2之间的径向相对位移和径向相对速度。轴向弹簧力约束履带板3-2沿轴向的移动,计算公式为:

[0068][0069]

其中,k

rz

、c

rz

分别是轴向弹簧力、轴向刚度系数和轴向阻尼系数,δδz、分别是履带板3-2之间的轴向相对位移和轴向相对速度。旋转弹簧用于模拟相邻履带板3-2之间的相对旋转,旋转弹簧的扭矩由下式给出:

[0070][0071]

其中,ts、k

θ

、c

θ

分别是旋转扭矩、旋转刚度系数、旋转阻尼系数,θ、分别是两个履带板3-2之间的相对旋转角度和角速度。

[0072]

在本实施例中,目标推土机的车架用具有与实际车架相同质量以及相同质心位置的简化模型代替。通过分别将履带系统、工作装置以及车架固定,完成了整个目标推土机的多体动力学模型的搭建。其中,整个目标推土车及各个部件的质心位置(以两链轮中心的连线中点为坐标原点)、质量、材料、以及工作装置和履带系统中除台车架以外部件的形状与实际推土机完全相同,工作装置的空间运动范围与实际一致。

[0073]

本实施例可以采用离散元技术在元素法建模软件中创建粘性土壤模型,如edem软件。具体的,粘性土壤模型的创建步骤可以包括:为土壤初步设定本征参数和接触参数;采用参数标定纠正本征参数和接触参数;其中,参数标定具体可以是:通过设计合理的物理实验和虚拟仿真实验标定单个土壤粒子密度、接触参数和jkr(johnson-kendall-roberts)接触模型的能量密度;具体的标定试验可以为堆积角试验、滑板试验和堆密度实验。土壤模型的参数标定可保证所建立的粘性土壤模型与实际试验场土壤具有相同的力学性能,进而确保仿真结果的准确性。

[0074]

示例性的,粘性土壤的建模包括单个土壤粒子和土床的建立。如,图1e展示了土壤粒子模型示意图,其中,图1e中的a为单球形颗粒,可以用于模拟试验场中的小尺寸土壤粒子,图1e中的b为团簇球形颗粒,可以用于模拟试验场中的大团簇状土壤粒子。在本实施例中,可以定义单球形颗粒的基本直径为20mm,团簇球形颗粒的基本尺寸为47mm(最大尺寸),再采用标准正态分布定义构成土床的其余所有土壤粒子尺寸。所创建土床的外形为长、宽、高分别为20m、4.3m和0.8m的长方体。

[0075]

进一步的,本实施例还可以根据推土机实际工况的控制方式,搭建驱动控制模型。驱动控制模型可以在建模软件中搭建,如amesim软件。示例性的,驱动控制模型可以包括行走控制模块、工作装置控制模块和传动模块,如图1f展示了一种驱动控制模型的结构示意图;其中,工作装置控制模块4包括倾斜油缸4-1、力传感器4-2、提升油缸4-3、位移传感器4-4、位移和速度接口4-5、pi控制器4-6、换向阀4-7、工作泵4-8、第一状态机4-9、信号开关4-10、第二状态机4-11;传动模块5包括直齿轮5-1、行星轮系5-2、转速接口5-3、扭矩传感器5-4;行走控制模块6包括第三状态机6-1、行走泵6-2、行走马达6-3以及补油泵6-4;在图1e展示的驱动控制模型中,还可以包括功能模型接口7。功能模型接口7用于实现驱动控制模型和多体动力学模型的数据交互。

[0076]

具体的,行走控制模块可以用于为多体动力学模型中的链轮3-1提供驱动扭矩,以驱动推土机行走,行走控制模块可以包括液压单元、机械单元和信号控制单元。其中,液压单元根据推土机的行走系统液压原理图简化创建,其由发动机、变量泵和变量马达、溢流阀等组成的闭式回路构成。由于本实施例分析的是目标推土机在四挡(中负荷工况)下的载荷响应,而在四挡时,马达处于最大排量状态以保证输出扭矩最大,液压泵则根据负载情况调整排量,以输出随负载变化的流量。因此,可以将行走控制模块简化为变量泵和定量马达单元。信号控制单元的主要功能是进行发动机的转速和变量泵的排量控制。其中,发动机的转速按照恒功率方式调节,变量泵的排量变化通过控制其输入电流实现。可以采用amesim软件中的第三状态机6-1建立发动机转速和变量泵排量的控制过程,具体为:

[0077]

(1)初始时刻,控制发动机转速为四挡的最大转速1900r/min,行走泵6-2的输入电流为最大值600ma;

[0078]

(2)随着外负载的增大,由下述公式计算的液压单元的实际功率会逐渐增大,当其

超过发动机的额定功率时,控制发动机的转速按照下述公式的方式减小:

[0079][0080]

其中,是液压单元的实际功率;p是液压单元的总压力;q是行走泵6-2、补油泵6-4和工作泵4-8的输出流量综合;n是发动机转速;pe是发动机的额定功率;v是行走泵6-2、补油泵6-4和工作泵4-8的排量总和;

[0081]

(3)当发动机转速降到1800r/min时,转速保持不变,行走泵6-2的排量开始以下述公式调节,再根据排量与电流的比例关系得到电流的变化规律并输入给行走泵6-2,通过这种方式保证了液压单元的实际功率在发动机的额定功率附近变化:

[0082][0083]

其中,v

p

是单个行走泵6-2的排量;δpe是补油单元、先导单元和工作单元的实际功率;p

p

是两个行走泵6-2的压力总和。

[0084]

具体的,传动模块5由一对直齿轮5-1和行星轮系5-2组成,用于按照一定的传动比例放大行走马达6-3的输出扭矩并降低转速。工作装置控制模块4包含液压单元、机械单元和信号控制单元,工作装置控制模块4的主要作用是对提升油缸4-3和倾斜油缸4-1进行控制,以实现推土机的下铲和提铲等动作。其中,液压单元由工作泵4-8、倾斜油缸4-1、提升油缸4-3、换向阀4-7等组成,工作泵4-8是一个定量泵。提升油缸4-3和倾斜油缸4-1为串联关系,当其中一个处于工作状态时,另一个油缸的进出油路始终保持在换向阀4-7的中位。油缸的伸缩运动是通过将目标位移与反馈的实际位移作差,再将差值输入给pi控制器4-6计算出电磁换向阀4-7的换向信号,以控制油缸进油或回油实现的。所述目标位移是第一状态机4-9,根据履带系统3的滑转率和铲刀2-3的推土深度变化实时计算的,具体为:

[0085]

(1)在仿真的0到1.5秒之间,提升油缸4-3的位移保持为0,推土机空载前进,以保证推土机模型在初始时刻从空中落到土壤上后达到系统稳定;

[0086]

(2)1.5秒之后,根据实时检测的多体动力学模型中铲刀深度和履带系统的滑转率大小判断是否进行铲刀2-3的抬升、下降和保持,即,对应于液压提升油缸4-3的伸长、收缩和不动。基于实际推土机直推土壤过程的推土深度范围及滑转率情况,铲刀深度的控制目标是介于170mm到220mm之间,滑转率的控制目标是0.4以下。当铲刀深度小于170mm并且滑转率小于0.25时,液压提升油缸4-3以100mm/s的速度伸长,以增大铲深;当铲深大于220mm或者滑转率大于0.4时,液压提升油缸4-3以100mm/s的速度收缩,以减小铲刀深度或者减小滑转;而当铲深处于160mm和250mm之间,并且滑转率不超过0.4时,提升油缸4-3的位移保持不变,以进行定深集土或定铲运土;

[0087]

(3)当仿真达到13秒之后,信号开关4-10的上方端口接入回路,进入由第二状态机4-11控制的提铲卸土过程,卸土时提升油缸4-3的伸长和收缩速度都是350mm/s。当提升油缸4-3运动到最大伸长状态时,保持0.5秒的位移不动,此时铲刀卸土完毕,仿真停止。

[0088]

在驱动控制模型中,可以采用机械单元中的扭矩传感器5-4和力传感器4-2,分别采集行走马达6-3的输出扭矩和油缸的输出力,将其输入到功能模型接口7中以传输给多体动力学模型;并且,将通过功能模型接口7从多体动力学模型中提取的油缸速度、位移和链轮转速信息,分别通过机械单元中的位移和速度接口4-5,以及转速接口5-3反馈给液压系

统,以实现闭环控制。此外,功能模型接口7还提供从驱动控制模型中获取实时测量的铲刀深度和履带滑转率信息,以输入给控制提升油缸4-3伸缩的第一状态机4-9和第二状态机4-11中。

[0089]

s120、基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息。

[0090]

具体的,可以对多体动力学模型、粘性土壤模型以及驱动控制模型进行联合仿真,以模拟目标推土机的完整直推土壤工况过程,即确定出目标推土机的模拟直推粘土过程,以及模拟直推粘土过程对应的模拟载荷信息。

[0091]

其中,多体动力学模型可以在recurdyn软件中构建,粘性土壤模型可以在edem软件中构建,驱动控制模型可以在amesim软件中构建。在对各模型进行联合仿真以确定目标推土机的模拟直推粘土过程时,多体动力学模型与粘性土壤模型具备数据交互过程,多体动力学模型与驱动控制模型具备数据交互过程。

[0092]

具体的,多体动力学模型可以通过其所在的recurdyn软件与粘性土壤模型所在的edem软件通过wall文件交互。为了减小数据交互的计算量,可以只将多体动力学模型中的左右推杆2-1、左右履带系统3、以及柔性铲刀与土壤接触的表面2-3-1创建成wall文件,并将其导入到edem软件的粘性土壤模型中充当运动的几何部件。

[0093]

多体动力学模型可以通过其所在的recurdyn软件与驱动控制模型所在的amesim软件之间通过驱动控制模型的功能模型接口实现数据传递。其中,在recurdyn软件中,将多体动力学模型的左右链轮3-1转速、提升油缸2-2的速度与位移,倾斜油缸2-4的速度与位移,以及履带系统3的滑转率和铲刀2-3的深度创建为plant output以输入给amesim软件;并且,将由amesim软件输入进来的驱动控制模型的液压倾斜油缸4-1、液压提升油缸4-3的压力和链轮3-1的扭矩创建为plant input,将其赋予到提升油缸2-2、倾斜油缸2-4的驱动力和链轮3-1的扭矩表达式中。在amesim软件中,可以根据recurdyn软件创建的plant output和plant input定义对应的功能模型接口7的输入端口和输出端口。

[0094]

联合仿真时,多体动力学模型可以通过recurdyn软件同时与amesim软件中的驱动控制模型和edem软件中的粘性土壤模型进行双向数据传输。在每个时间步中,recurdyn软件将履带3和铲刀2-3的运动信息传递到edem软件的几何体中。履带3和铲刀2-3的运动使得土壤粒子的位置发生变化。同时,edem软件中的粘性土壤模型会计算此时粒子作用在铲刀2-3和履带系统3上的力和力矩,并传递给recurdyn软件。另一方面,recurdyn软件将多体动力学模型的链轮3-1、提升油缸2-2、倾斜油缸2-4的运动信息通过功能模型接口7传给amesim软件中的驱动控制模型,驱动控制模型根据得到的信息计算出所需的油压力和力矩并传递给recurdyn软件中的多体动力学模型。在接下来的时间步里,recurdyn软件将根据新的载荷信息计算出新的位移和速度,并再次进行数据交互,即重复执行上述步骤。所模拟得到的模拟直推粘土过程包括:下铲、定深集土、提铲运土、定铲运土和提铲卸土。

[0095]

在本实施例中,可以将各个时间步中,粘性土壤模型所计算的土壤粒子作用在铲刀上的力和力矩,即土壤粒子对铲刀的载荷,作为模拟直推粘土过程对应的模拟载荷信息。

[0096]

s130、基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力。

[0097]

在本实施例中,考虑到在模拟直推粘土过程中,铲刀与土壤接触的表面是直接与

土壤作用的部件,因此,铲刀与土壤接触的表面的受力最能表现土壤载荷。然而,实际难以测量到铲刀与土壤接触的表面的受力,本方案可以采用刚柔耦合技术实现土壤载荷从铲刀向工作装置的准确传递,因此,本方法可以选择研究与铲刀相连的各个铰点的受力,即各工作装置铰点对应的铰点力。具体的,如图1c所示,与铲刀2-3相连的8个铰点分别沿铲刀2-3纵轴线对称分布,因此,本实施例可以只研究其一侧铰点的铰点力。

[0098]

在本实施例中,多体动力学模型可以确定出模拟直推粘土过程的各个时间步中,各工作装置铰点对应的铰点力,即各工作装置铰点的承载力。可选的,recurdyn软件可以输出各个时间步下各工作装置铰点对应的铰点力。具体的,如图1c所示,工作装置铰点可以包括推杆前铰点2-1-1提升油缸下铰点2-2-1、斜支撑杆前铰点2-4-1以及水平支撑杆前铰点2-5-1。

[0099]

s140、基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0100]

在本实施例中,在获取到铰点力后,可以分析铰点力与土壤粒子对铲刀载荷间的关系。具体的,可以根据各工作装置铰点对应的铰点力在模拟载荷信息中的占比,确定模拟土壤载荷在工作装置中的传递路径;进而根据模拟土壤载荷的传递路径,确定出载荷谱试验中需要采集数据的数据类型以及目标部位。

[0101]

在一种可选的实施方式中,所述基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位,包括:基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径;基于所述传递路径确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0102]

其中,传递路径可以包括工作装置中的各个部位所承受的土壤载荷。示例性的,所述确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径,可以是:确定各所述工作装置铰点对应的铰点力在所述模拟载荷信息中的占比信息;基于各所述占比信息确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径。需要说明的是,本实施例可以根据上述方式确定出各个推土机方向上模拟载荷信息在目标推土机的工作装置中的传递路径,基于传递路径确定目标推土机在各个推土机方向上的载荷谱试验待采集数据的数据类型以及目标部位;其中,推土机方向可以包括侧向方向、竖直方向以及前进方向。

[0103]

如,图1g展示了侧向方向上各工作装置铰点对应的铰点力与模拟载荷信息的对比曲线图;图1h展示了竖直方向上各工作装置铰点对应的铰点力与模拟载荷信息的对比曲线图;图1i展示了前进方向上各工作装置铰点对应的铰点力与模拟载荷信息的对比曲线图。在图1g-图1i中,推杆为推杆前铰点对应的铰点力,土壤载荷为模拟载荷信息,斜支撑为斜支撑杆前铰点对应的铰点力,水平支撑为水平支撑前铰点对应的铰点力;提升油缸为提升油缸下铰点对应的铰点力。其中,模拟载荷信息可以是recurdyn软件中创建的铲刀表面2-3-1受到的土壤粒子的作用力。

[0104]

从图1g-图1i中可以看出,在侧向方向,水平支撑杆前铰点2-5-1和推杆前铰点2-1-1的载荷变化受土壤载荷影响较明显,但是,侧向方向的土壤载荷不及其他两个方向的1/10,并且侧向的土壤载荷大部分为前进方向载荷的分力,因此实际中可以不用采集侧向方向的土壤载荷。在竖直方向上,提升油缸下铰点2-2-1的铰点力的变化趋势与模拟载荷信息

的变化趋势几乎一致;如图1j所示,以第6秒至第7秒的时间步为例,展示了竖直方向上各工作装置铰点对应的铰点力与模拟载荷信息的占比示意图;可知,左右提升缸下铰点均在模拟载荷信息中占据了29%。另外,在前进方向上,推杆前铰点2-1-1的铰点力的变化趋势与模拟载荷信息的变化趋势非常相似,结合图1k所展示的前进方向上各工作装置铰点对应的铰点力与模拟载荷信息的占比示意图,可知,左右推杆前铰点分别占据了42%和46%的模拟载荷信息。

[0105]

综上,土壤作用在铲刀2-3上的竖直方向的载荷主要被提升油缸承担,前进方向的载荷主要被左右推杆分担。因此,推杆前铰点2-1-1和提升油缸下铰点2-2-1的受力可以分别表征铲刀在前进方向和竖直方向上所受的土壤载荷;然而,考虑到由于推杆前铰点2-1-1和提升油缸下铰点2-2-1均直接与铲刀相连,不便于安装传感器测取,因此不适合作为目标部位进行数据采集。可选的,可以获取多体动力学模型中其他铰点的受力及油缸驱动力,对其进行分析以确定出可以代替推杆前铰点2-1-1和提升油缸下铰点2-2-1的目标部位。

[0106]

例如,提升油缸2-2的驱动力与提升油缸下铰点2-2-1的竖直方向受力非常相近,如图1l所示,展示了提升油缸驱动力与提升油缸下铰点竖直方向受力的对比曲线图;推杆后铰点2-1-2的前进方向受力与推杆前铰点2-1-1的前进方向受力非常相似,如图1m所示,展示了推杆后铰点前进方向受力与推杆前铰点前进方向受力的对比曲线图,因此,提升油缸2-2和推杆2-1可以实现土壤载荷从与铲刀2-3相连端到另一端的几乎无差传递。因此,目标推土机的载荷谱试验中可以作为采集数据对象的目标部位可以是推杆2-1中部以及提升油缸2-2,载荷谱试验待采集数据的数据类型可以是推杆的前进方向应变,以及提升油缸的油压力。

[0107]

在本实施例中,梳理了推土各铰点载荷与土壤对铲刀作用载荷的关系,梳理铲刀上土壤载荷在各个铰点的分配比例以及土壤载荷在铲刀工作装置上的传递路径,然后结合开展采集载荷谱试验的难易程度和等效性,在前进方向,竖直方向选取最能表征土壤对铲刀作用载荷的数据类型,实现了最具代表性的数据类型的选取,提高了推土机载荷谱实验采集数据的辨识度,进而提高了推土机载荷谱实验的准确性。

[0108]

本实施例的技术方案,通过建立目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型,基于各模型确定目标推土机的模拟直推粘土过程,以及模拟直推粘土过程对应的模拟载荷信息,进而根据模拟载荷信息以及多体动力学模型确定的模拟直推粘土过程中目标推土机的各工作装置铰点对应的铰点力,确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位,该方法通过梳理各铰点力和土壤对铲刀作用载荷间的关系,确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位,选取了最具代表性的数据类型,使得编制的载荷谱更具有表征实际工况载荷的能力。

[0109]

实施例二

[0110]

图2a为本发明实施例二提供的一种载荷谱试验采集数据确定方法的流程示意图,本实施例在上述实施例的基础上,可选的,基于所述多体动力学模型确定的各时刻下所述目标推土机的油缸运动信息以及驱动链轮转速信息、所述驱动控制模型确定的各时刻下所述目标推土机的油缸压力和链轮扭矩,以及所述粘性土壤模型确定的各时刻下土壤粒子在各设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程;基于所述粘性土壤模型确定的各时刻下土壤粒子在各所述设定部件上的作用力,确定所述目标推土机的模拟直

推粘土过程对应的模拟载荷信息。其中与上述各实施例相同或相应的术语的解释在此不再赘述。参见图2a,本实施例提供的载荷谱试验采集数据确定方法包括以下步骤:

[0111]

s210、构建目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型。

[0112]

s220、基于所述多体动力学模型确定的各时刻下所述目标推土机的油缸运动信息以及驱动链轮转速信息、所述驱动控制模型确定的各时刻下所述目标推土机的油缸压力和链轮扭矩,以及所述粘性土壤模型确定的各时刻下土壤粒子在各设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程。

[0113]

在本实施例中,多体动力学模型可以分别与驱动控制模型、粘性土壤模型进行数据交互。多体动力学模型可以确定出各时刻下目标推土机的油缸运动信息以及驱动链轮转速信息;驱动控制模型可以确定出各时刻下目标推土机的油缸压力和链轮扭矩;粘性土壤模型可以确定出各时刻下土壤粒子在各设定部件上的作用力,其中,设定部件可以包括左右推杆、左右履带系统、柔性铲刀与土壤接触的表面。

[0114]

示例性的,对上述各模型如何确定各信息的过程进行说明。即,所述方法还包括:

[0115]

将所述多体动力学模型输出的当前时刻的所述目标推土机的油缸运动信息以及驱动链轮转速信息,作为所述驱动控制模型的驱动输入数据,基于所述驱动控制模型以及所述驱动输入数据,确定当前时刻下所述目标推土机的油缸压力和链轮扭矩;

[0116]

将所述当前时刻下所述目标推土机的油缸压力和链轮扭矩,作为所述多体动力学模型的动力输入数据,基于所述多体动力学模型以及所述动力输入数据,确定下一时刻的所述目标推土机的油缸运动信息以及驱动链轮转速信息;

[0117]

将所述多体动力学模型输出的当前时刻的所述目标推土机的各设定部件的运动信息,作为所述粘性土壤模型的运动输入数据,基于所述粘性土壤模型以及所述运动输入数据,确定当前时刻下土壤粒子在各所述设定部件上的作用力;

[0118]

将所述当前时刻下土壤粒子在各所述设定部件上的作用力作为所述多体动力学模型的作用力输入数据,基于所述多体动力学模型以及所述作用力输入数据,确定下一时刻的所述目标推土机的各设定部件的运动信息。

[0119]

换言之,多体动力学模型与驱动控制模型的交互如下:多体动力学模型可以为驱动控制模型提供当前时刻的油缸运动信息以及驱动链轮转速信息,以使驱动控制模型确定出当前时刻下的油缸压力和链轮扭矩并反馈至多体动力学模型,进而多体动力学模型可以根据驱动控制模型反馈的信息确定下一时刻的油缸运动信息以及驱动链轮转速信息;重复执行上述步骤,可以确定出多体动力学模型输出的各个时刻的油缸运动信息以及驱动链轮转速信息,以及驱动控制模型输出的各个时刻的油缸压力和链轮扭矩。

[0120]

多体动力学模型与粘性土壤模型的交互如下:多体动力学模型可以为粘性土壤模型提供当前时刻各设定部件的运动信息,以使粘性土壤模型确定出当前时刻土壤粒子在各设定部件上的作用力并反馈至多体动力学模型,进而多体动力学模型可以根据粘性土壤模型反馈的信息确定下一时刻各设定部件的运动信息;重复执行上述步骤,可以确定出多体动力学模型输出的各个时刻的设定部件的运动信息,以及粘性土壤模型输出的各个时刻的土壤粒子在各设定部件上的作用力。

[0121]

其中,可选的,所述多体动力学模型在动力学仿真软件中构建,所述粘性土壤模型在离散元素法建模软件中构建,所述驱动控制模型在驱动仿真软件中构建,所述动力学仿

真软件、所述离散元素法建模软件以及所述驱动仿真软件包括交互接口。多体动力学模型可以通过动力学仿真软件(如recurdyn软件)的交互接口向驱动仿真软件(如amesim软件)传递当前时刻的油缸位移、油缸速度、以及驱动链轮的转速信息;amesim软件可以向recurdyn软件提供油缸压力和链轮扭矩,以使recurdyn软件基于油缸压力和链轮扭矩计算加速度信息,基于加速度信息确定下一时刻的油缸位移、油缸速度、以及驱动链轮的转速信息,驱动油缸动作和推土机行走。recurdyn软件可以向离散元素法建模软件(如edem软件)提供推土机设定部件的位置和速度信息,edem软件根据获取的运动信息计算土壤粒子作用在部件上的力并反馈给recurdyn软件,多体动力学模型则在控制系统以及edem软件提供的力作用下计算出下一个时间步的运动信息,并继续提供给edem软件。

[0122]

可选的,驱动仿真软件还包括功能模型接口,功能模型接口可以将驱动控制模型中的控制模块的液压力和力矩输入给多体动力学模型,并从多体动力学模型中提取目标推土机的运动信息。驱动控制模型的行走控制模块还可以在液压系统的基础上增添变量泵排量和发动机转速控制。如图2b所示,展示了一种确定工况载荷的采集数据和部位的流程示意图,该方法通过构建推土机动力学模型(即多体动力学模型)、驱动运动控制模型(即驱动控制模型)以及粘性土壤模型,并进行联合仿真,分析出土壤载荷传递路径,进而结合载荷谱试验可行性确定工况载荷的采集数据和部位;其中,载荷谱试验可行性可以是各部位采集数据的可行性。

[0123]

示例性的,所述方法还包括:将所述多体动力学模型输出的各时刻的所述目标推土机的铲刀深度以及滑转率,作为所述驱动控制模型的控制输入数据,基于所述驱动控制模型以及所述控制输入数据,模拟所述目标推土机的下铲运动过程、抬铲运动过程以及定铲运动过程。其中,驱动控制模型的工作装置控制模块在液压单元的基础上增添了铲刀深度和滑转率控制,并基于pi反馈实现在目标铲深和滑转率许可范围内的提升油缸伸出、缩回和保持运动,即对应于推土机的下铲、抬铲和定铲运动。具体的,可以是驱动控制模型中的第一状态机,根据铲刀深度以及滑转率控制定深集土或定铲运土,第二状态机根据铲刀深度以及滑转率控制提铲卸土。在这个过程中,驱动控制模型可以持续向多体动力学模型反馈油缸压力和链轮扭矩。

[0124]

s230、基于所述粘性土壤模型确定的各时刻下土壤粒子在各所述设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程对应的模拟载荷信息。

[0125]

具体的,粘性土壤模型可以根据各时刻下土壤粒子作用在铲刀以及履带系统上的力和力矩,确定出模拟直推粘土过程中的模拟载荷信息。

[0126]

s240、基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力。

[0127]

s250、基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0128]

本实施例的技术方案,根据多体动力学模型确定的各时刻下目标推土机的油缸运动信息以及驱动链轮转速信息、驱动控制模型确定的各时刻下目标推土机的油缸压力和链轮扭矩,以及粘性土壤模型确定的各时刻下土壤粒子在各设定部件上的作用力,确定目标推土机的模拟直推粘土过程,并根据粘性土壤模型确定的各时刻下土壤粒子在各所述设定部件上的作用力,确定目标推土机的模拟直推粘土过程对应的模拟载荷信息,实现了结合

土壤对铲刀的作用载荷的推土机直推粘土过程的仿真模拟,进而实现了结合土壤对铲刀的作用载荷的推土机载荷谱实验采集数据的确定。

[0129]

实施例三

[0130]

图3为本发明实施例三提供的一种载荷谱试验采集数据确定装置的结构示意图,本实施例可适用于确定推土机在载荷谱试验中待采集的数据的部位以及数据类型的情况,尤其适用于构建多体动力学模型、粘性土壤模型以及驱动控制模型,基于构建的多体动力学模型、粘性土壤模型以及驱动控制模型进行联合仿真,进而根据仿真结果确定推土机在载荷谱试验中待采集的数据的部位以及数据类型的情况,该装置具体包括:模型构建模块310、模型仿真模块320、铰点力确定模块330以及采集数据确定模块340。

[0131]

模型构建模块310,用于构建目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型;

[0132]

模型仿真模块320,用于基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息;

[0133]

铰点力确定模块330,用于基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力;

[0134]

采集数据确定模块340,用于基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0135]

可选的,所述采集数据确定模块340包括传递路径确定单元以及采集对象确定单元;其中,所述传递路径确定单元,用于基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径;所述采集对象确定单元,用于基于所述传递路径确定目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0136]

可选的,所述传递路径确定单元具体用于:

[0137]

确定各所述工作装置铰点对应的铰点力在所述模拟载荷信息中的占比信息;基于各所述占比信息确定所述模拟载荷信息在所述目标推土机的工作装置中的传递路径。

[0138]

可选的,所述模型仿真模块320具体用于:

[0139]

基于所述多体动力学模型确定的各时刻下所述目标推土机的油缸运动信息以及驱动链轮转速信息、所述驱动控制模型确定的各时刻下所述目标推土机的油缸压力和链轮扭矩,以及所述粘性土壤模型确定的各时刻下土壤粒子在各设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程;基于所述粘性土壤模型确定的各时刻下土壤粒子在各所述设定部件上的作用力,确定所述目标推土机的模拟直推粘土过程对应的模拟载荷信息

[0140]

可选的,所述装置还包括模型数据交互模块,所述模型数据交互模块,用于将所述多体动力学模型输出的当前时刻的所述目标推土机的油缸运动信息以及驱动链轮转速信息,作为所述驱动控制模型的驱动输入数据,基于所述驱动控制模型以及所述驱动输入数据,确定当前时刻下所述目标推土机的油缸压力和链轮扭矩;将所述当前时刻下所述目标推土机的油缸压力和链轮扭矩,作为所述多体动力学模型的动力输入数据,基于所述多体动力学模型以及所述动力输入数据,确定下一时刻的所述目标推土机的油缸运动信息以及驱动链轮转速信息;将所述多体动力学模型输出的当前时刻的所述目标推土机的各设定部

件的运动信息,作为所述粘性土壤模型的运动输入数据,基于所述粘性土壤模型以及所述运动输入数据,确定当前时刻下土壤粒子在各所述设定部件上的作用力;将所述当前时刻下土壤粒子在各所述设定部件上的作用力作为所述多体动力学模型的作用力输入数据,基于所述多体动力学模型以及所述作用力输入数据,确定下一时刻的所述目标推土机的各设定部件的运动信息。

[0141]

可选的,所述多体动力学模型在动力学仿真软件中构建,所述粘性土壤模型在离散元素法建模软件中构建,所述驱动控制模型在驱动仿真软件中构建,所述动力学仿真软件、所述离散元素法建模软件以及所述驱动仿真软件包括交互接口。

[0142]

可选的,所述装置还包括深度滑转率控制模块,所述深度滑转率控制模块,用于将所述多体动力学模型输出的各时刻的所述目标推土机的铲刀深度以及滑转率,作为所述驱动控制模型的控制输入数据,基于所述驱动控制模型以及所述控制输入数据,模拟所述目标推土机的下铲运动过程、抬铲运动过程以及定铲运动过程。

[0143]

在本实施例中,通过模型构建模块,建立目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型,通过模型仿真模块,基于多体动力学模型、粘性土壤模型以及驱动控制模型,确定目标推土机的模拟直推粘土过程,以及模拟直推粘土过程对应的模拟载荷信息,进而通过铰点力确定模块,根据模拟载荷信息以及多体动力学模型确定的模拟直推粘土过程中目标推土机的各工作装置铰点对应的铰点力,通过采集数据确定模块,确定目标推土机在载荷谱试验中待采集的目标部位以及目标部位对应的数据类型,该方法结合了土壤对铲刀的作用载荷来确定载荷谱实验采集数据,实现了载荷谱试验中最具代表性的采集数据类型以及部位的选取,提高了推土机载荷谱实验采集数据的辨识度,进而提高了推土机载荷谱实验的准确性。

[0144]

本发明实施例所提供的载荷谱试验采集数据确定装置可执行本发明任意实施例所提供的载荷谱试验采集数据确定方法,具备执行方法相应的功能模块和有益效果。

[0145]

值得注意的是,上述系统所包括的各个单元和模块只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本发明实施例的保护范围。

[0146]

实施例四

[0147]

图4是本发明实施例四提供的一种电子设备的结构示意图。图4示出了适于用来实现本发明实施方式的示例性电子设备12的框图。图4显示的电子设备12仅仅是一个示例,不应对本发明实施例的功能和使用范围带来任何限制。设备12典型的是承担推土机载荷谱试验采集数据确定功能的电子设备。

[0148]

如图4所示,电子设备12以通用计算设备的形式表现。电子设备12的组件可以包括但不限于:一个或者多个处理器或者处理单元16,存储器28,连接不同组件(包括存储器28和处理单元16)的总线18。

[0149]

总线18表示几类总线结构中的一种或多种,包括存储器总线或者存储器控制器,外围总线,图形加速端口,处理器或者使用多种总线结构中的任意总线结构的局域总线。举例来说,这些体系结构包括但不限于工业标准体系结构(industry standard architecture,isa)总线,微通道体系结构(micro channel architecture,mca)总线,增强型isa总线、视频电子标准协会(video electronics standards association,vesa)局域

总线以及外围组件互连(peripheral component interconnect,pci)总线。

[0150]

电子设备12典型地包括多种计算机可读介质。这些介质可以是任何能够被电子设备12访问的可用介质,包括易失性和非易失性介质,可移动的和不可移动的介质。

[0151]

存储器28可以包括易失性存储器形式的计算机装置可读介质,例如随机存取存储器(random access memory,ram)30和/或高速缓存存储器32。电子设备12可以进一步包括其它可移动/不可移动的、易失性/非易失性计算机存储介质。仅作为举例,存储装置34可以用于读写不可移动的、非易失性磁介质(图4未显示,通常称为“硬盘驱动器”)。尽管图4中未示出,可以提供用于对可移动非易失性磁盘(例如“软盘”)读写的磁盘驱动器,以及对可移动非易失性光盘(例如只读光盘(compact disc-read only memory,cd-rom)、数字视盘(digital video disc-read only memory,dvd-rom)或者其它光介质)读写的光盘驱动器。在这些情况下,每个驱动器可以通过一个或者多个数据介质接口与总线18相连。存储器28可以包括至少一个程序产品40,该程序产品40具有一组程序模块42,这些程序模块被配置以执行本发明各实施例的功能。程序产品40,可以存储在例如存储器28中,这样的程序模块42包括但不限于一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。程序模块42通常执行本发明所描述的实施例中的功能和/或方法。

[0152]

电子设备12也可以与一个或多个外部设备14(例如键盘、鼠标、摄像头等和显示器)通信,还可与一个或者多个使得用户能与该电子设备12交互的设备通信,和/或与使得该电子设备12能与一个或多个其它计算设备进行通信的任何设备(例如网卡,调制解调器等等)通信。这种通信可以通过输入/输出(i/o)接口22进行。并且,电子设备12还可以通过网络适配器20与一个或者多个网络(例如局域网(local area network,lan),广域网wide area network,wan)和/或公共网络,例如因特网)通信。如图所示,网络适配器20通过总线18与电子设备12的其它模块通信。应当明白,尽管图中未示出,可以结合电子设备12使用其它硬件和/或软件模块,包括但不限于:微代码、设备驱动器、冗余处理单元、外部磁盘驱动阵列、磁盘阵列(redundant arrays of independent disks,raid)装置、磁带驱动器以及数据备份存储装置等。

[0153]

处理器16通过运行存储在存储器28中的程序,从而执行各种功能应用以及数据处理,例如实现本发明上述实施例所提供的载荷谱试验采集数据确定方法,包括:

[0154]

构建目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型;

[0155]

基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息;

[0156]

基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力;

[0157]

基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0158]

当然,本领域技术人员可以理解,处理器还可以实现本发明任意实施例所提供的载荷谱试验采集数据确定方法的技术方案。

[0159]

实施例五

[0160]

本发明实施例五还提供一种计算机可读存储介质,其上存储有计算机程序,该程

序被处理器执行时实现如本发明任意实施例所提供的载荷谱试验采集数据确定方法步骤,该方法包括:

[0161]

构建目标推土机的多体动力学模型、粘性土壤模型以及驱动控制模型;

[0162]

基于所述多体动力学模型、所述粘性土壤模型以及所述驱动控制模型,确定所述目标推土机的模拟直推粘土过程以及所述模拟直推粘土过程对应的模拟载荷信息;

[0163]

基于所述多体动力学模型确定所述模拟直推粘土过程中所述目标推土机的各工作装置铰点对应的铰点力;

[0164]

基于所述模拟载荷信息以及各所述工作装置铰点对应的铰点力,确定所述目标推土机在载荷谱试验中待采集数据的数据类型以及目标部位。

[0165]

本发明实施例的计算机存储介质,可以采用一个或多个计算机可读的介质的任意组合。计算机可读介质可以是计算机可读信号介质或者计算机可读存储介质。计算机可读存储介质例如可以是——但不限于——电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑磁盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。在本文件中,计算机可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。

[0166]

计算机可读的信号介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了计算机可读的程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。计算机可读的信号介质还可以是计算机可读存储介质以外的任何计算机可读介质,该计算机可读介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。

[0167]

计算机可读介质上包含的程序代码可以用任何适当的介质传输,包括——但不限于无线、电线、光缆、rf等等,或者上述的任意合适的组合。

[0168]

可以以一种或多种程序设计语言或其组合来编写用于执行本发明实施例操作的计算机程序代码,所述程序设计语言包括面向对象的程序设计语言—诸如java、smalltalk、c ,还包括常规的过程式程序设计语言——诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算机上执行、部分地在用户计算机上执行、作为一个独立的软件包执行、部分在用户计算机上部分在远程计算机上执行、或者完全在远程计算机或服务器上执行。在涉及远程计算机的情形中,远程计算机可以通过任意种类的网络——包括局域网(lan)或广域网(wan)—连接到用户计算机,或者,可以连接到外部计算机(例如利用因特网服务提供商来通过因特网连接)。

[0169]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。