1.本实用新型涉及一种机械加工装置,具体涉及到一种支架旋转定位装置。

背景技术:

2.某型军用装备天线支架用于固定支撑多型天线行馈组件。一台装备支架数量较多、产品加工精度及一致性要求较高。支架原加工工艺流程采用普通铣床、划线、打孔、攻丝,加工效率低,且装夹费时费力,产品一致性难以保证,为后续的天线总成、装配及调试带来难度,成为影响企业生产进度的一个瓶颈。为解决实际生产问题,必须谋求有效的解决方案。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺陷,提供一种支架旋转定位装置,固定在小型数控设备机床台面上,实现产品快速装夹定位,提高产品一致性,满足企业生产需要。

4.为达到上述目的,本实用新型采用以下具体技术方案:

5.一种支架旋转定位装置,包括夹具主体、定位元件、夹紧元件和安装元件;

6.夹具主体的外周侧设有若干压板槽;

7.定位元件,包括设于夹具主体中部的定位凸台及设于定位凸台周侧的若干组销钉定位组件;定位凸台的外周设有让位槽,销钉定位组件位于让位槽内;

8.夹紧元件,设有若干组;每组夹紧元件均包括螺钉、压板、垫块和标准块;通过螺钉将压板与机床工作台对应滑轨内的滑块夹紧连接,压板与机床工作台进行待加工支架夹持,垫块固定于压板底部,标准块设于待加工支架与机床工作台之间;

9.安装元件,设有多组;每组安装元件均包括螺钉和压板;压板一端位于夹具主体的对应压板槽内,压板另一端下方固定设有垫块,通过螺钉将压板与设于机床工作台上对应滑轨内的滑块夹紧连接,进行夹具主体与机床工作台的固定。

10.本实用新型以定位凸台为旋转中心,对支架进行旋转加工;以定位元件和夹紧元件实现对支架的加工定位夹紧,并通过安装元件将装置整体固定在机床工作台上,夹持定位简单。本实用新型利用立体旋转定位方式替代多工序加工的方法,保证产品的一致性,解决实际生产问题,实现降本增效的目的。

11.进一步的,销钉定位组件为三组,一组设于定位凸台上方一侧,另两组设于定位凸台下方。

12.进一步的,销钉定位组件包括圆柱销钉和设于夹具主体对应位置处的圆柱定位孔。其中,圆柱销钉与圆柱定位孔采用滑动配合方式。

13.定位方式满足“六点定位原理”。

14.进一步的,让位槽为优弧弓槽,优弧的圆心位于所述定位凸台位置处。在立体旋转加工时,对产品加工有效避让。

15.压板槽为三个,分布设于夹具主体的左右两端面下部周侧和后端面下部周侧;安装元件为三组,与压板槽一一对应。将除支架安装面(夹具主体前端面)外的其余三个侧面均固定于机床工作台上。

16.进一步的,夹具主体和圆柱销钉采用40cr合金钢。

17.本实用新型相比现有技术具有以下优点:

18.1、本实用新型以定位凸台为旋转中心,对支架进行旋转加工;以定位元件和夹紧元件实现对支架的加工定位夹紧,并通过安装元件将装置整体固定在机床工作台上,夹持定位简单。

19.2、本实用新型支架旋转定位装置,结构简单,体积小,加工效率高。

20.3、本实用新型采用立体旋转定位方式替代多工序加工的方法,保证产品的一致性,解决实际生产问题,实现降本增效的目的。

21.4、装置的定位元件与机床和刀具的相对位置预先调整好,故支架旋转定位时不必再逐个调整,且装置操作便捷、高效,定位精度较高,可用于成批量支架的生产与加工。

附图说明

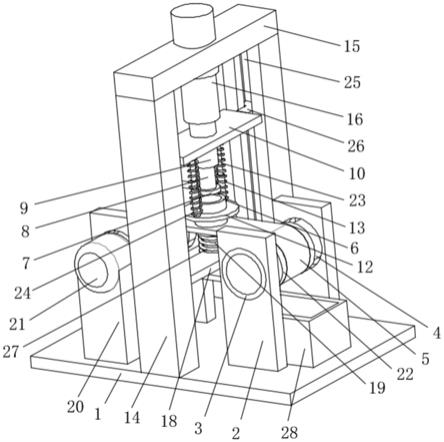

22.图1为本实用新型支架旋转定位装置的立体结构示意图;

23.图2为图1中支架旋转定位装置的定位图;

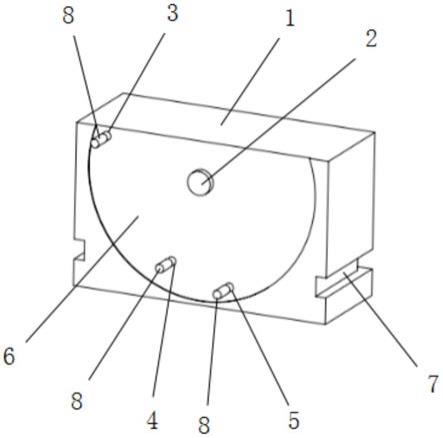

24.图3为本实用新型支架旋转定位装置的工装图;

25.图4为图3的左视图;

26.图5为图1中圆柱销钉零件图;

27.图6为待加工支架零件图;

28.图7为待加工支架安装面加工定位图;

29.图8为步骤一旋转定位图;

30.图9为步骤二旋转定位图;

31.图10为步骤三旋转定位图。

32.图中,1-夹具主体;2-定位凸台;3-圆柱定位孔;4-圆柱定位孔,5-圆柱定位孔;6-让位槽;7-压板槽;8-圆柱销钉;9-螺钉;10-压板;11-滑块;12-垫块;13-机床工作台;14-垫块;15-长螺钉;16-标准块;

33.图6中,a为正视图,b为左视图,c为俯视图,d为仰视图。

具体实施方式

34.下面结合附图及具体实施例对本实用新型进行详细说明。

35.如图1所示,本实用新型的支架旋转装置,包括夹具主体、安装元件、定位元件、夹紧元件。夹具主体和定位元件的材质为40cr合金钢。夹具主体上设置有固定装置用的压板槽7、旋转定位用的定位凸台2与圆柱定位孔3、4、5,以及产品避让所需的让位槽6。其中,圆柱定位孔3设于定位凸台2的上方左侧,圆柱定位孔4位于定位凸台2的下方,圆柱定位孔5位于定位凸台2的下方后侧,让位槽6为优弧弓槽,圆心位于定位凸台2的位置处,以定位凸台2为旋转中心进行产品加工时,对产品进行避让。

36.定位元件选用圆柱销钉8,该圆柱销钉设有三个,分别与夹具主体上的圆柱定位孔

3、4、5相互配合,实现装置定位,使产品获得正确的位置。安装元件包括与机床工作台13连接固定的螺钉9和滑块。夹紧元件包括数控加工过程中夹紧固定产品的螺钉、压板及垫块。

37.本实用新型装置的结构如图1所示,夹具主体1上设置三个圆柱定位孔3、4、5,一处旋转定位凸台2,一处产品让位槽6;三处压板槽7;定位元件包括三处圆柱销钉8;定位方式上采用圆柱销钉8与圆柱定位孔3、4、5滑动配合的方式,定位方式满足“六点定位原理”。

38.图2所示装置定位由四处压板10与左右两侧及后侧三处压板槽7固定,压板由螺钉9、垫块12与滑块11夹紧连接,实现装置与设备工作台13固定。

39.采用本实用新型装置,对支架的加工过程如下:

40.加工时,对支架零件形状分析(如图6所示),确定夹具主体各旋转定位凸台、圆柱定位孔、让位槽及压板槽的位置尺寸。将定位方式看作以圆柱面在圆柱体中定位。因定位孔与定位元件有制造误差和安装误差,中心线在水平方向上和垂直方向上都将随着变动,定位中心发生偏移,将产生基准位移误差,即δy=δd/2=0.01mm/2=0.005mm,式中δd为定位孔外圆公差(mm)。工序基准为轴心线,此时定位基准与工序基准重合,所以加工尺寸的定位误差δd=δy=0.005mm,即定位误差为0.005mm。由于定位元件公差为0mm,尚有0.005mm可作其他误差,可以判断这种方案是可行的,从而确定装置定位孔与定位元件的配合公差。

41.图3、图4所示,支架旋转定位装置的夹具主体1规格:200

×

123

×

80mm,材质为40cr合金钢,在夹具主体1上加工三处直径圆柱定位孔3、4、5,深度20mm;加工一处直径的定位凸台2,高度5mm;加工一处直径180mm避让槽6,深度1mm;铣三处压板槽7,深度8mm;圆柱销钉如图5所示,制作一个直径的圆柱销钉8,长度40mm。

42.图7所示支架安装面加工定位图,装置定位方式,使用现有的立体模板进行装夹定位,加工安装面上一处直径8处直径4处直径7mm孔,实现支架后续以安装面作旋转定位。

43.图8为步骤一旋转定位方式,加工支架正面型腔,将安装面直径18mm孔与定位凸台2配合定位,圆柱销钉8与圆柱定位孔3滑动配合定位,包括设置在夹具主体两侧的四组夹持元件,用于夹持支架,每组夹持元件均包括长螺钉15、压板10和垫块14、标准块16。

44.图9为步骤二旋转定位方式,加工支架一侧面各孔,安装面直径18mm孔与凸台2旋转配合定位,圆柱销钉8与圆柱定位孔4滑动配合定位,包括设置在夹具主体右侧的两组夹持元件,用于夹持支架,每组夹持元件均包括长螺钉15、压板10和垫块14、标准块16。

45.图10为步骤三旋转定位方式,加工支架另一侧面各孔,安装面直径18mm孔与凸台2旋转配合定位,圆柱销钉8与定位孔5滑动配合定位,包括设置在夹具主体左侧的两组夹持元件,用于夹持支架,每组夹持元件均包括长螺钉15、压板10和垫块14、标准块16。

46.支架为某型装备天线行馈单元支撑组件,每台装备需要450件,原工艺方案每台套加工周期约21天,严重影响了后续装配、调试以及交货周期。通过提供一种支架旋转定位装置,改进加工工艺流程,每台套生产周期约为10天,提高效率约50%,年创经济效益约为15万元。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。