一种高强高导的cu-ag合金微细线的制造方法

技术领域

1.本发明属于新材料技术领域,尤其涉及一种高强高导cu-ag合金微细线材的制造方法。

背景技术:

2.cu-ag合金具有优异的导电、导热和力学性能,广泛应用于微电子、交通、航空航天及机械制造等领域,其中cu-ag合金微细线是新能源汽车、医疗器械、智能机器人、无人机领域产品中的关键材料。随着智能电子设备的不断发展与升级,5g应用领域不断的拓展,市场对高性能cu-ag合金微细线的需求不断上升,带动了cu-ag合金微细线的更大的发展。

3.目前,市场上通过各种方式制备的cu-ag合金细线主要存在拉细线过程中容易断线,成材率低以及制备的细线难以综合保证高的强度和导电性能等问题。其中cu-ag合金中ag含量对最终制备的cu-ag合金细线性能有重要的影响,随着ag含量的升高,强度有所提高而导电率逐渐下降。cu-ag合金微细线的制备方法对合金断线率、材料利用率和合金线性能有重要的影响,通过适宜的加工方法减少铸杆的杂质含量以及提高合金线的强度能明显的减少cu-ag合金拉细线过程的断线率,通过合适的加工热处理工艺能促进析出富银相,富银相后续纤维化能保证高导电率基础上显著的提高合金线的强度。

技术实现要素:

4.本发明公开了一种高强高导的cu-ag合金微细线的制造方法,以解决现有技术的上述以及其他潜在问题中任一问题。

5.为了达到上述目的,本发明的技术方案是:一种高强高导的cu-ag合金微细线的制造方法,所述制造方法具体包括以下步骤:

6.s1)采用下引真空熔铸的方式制备cu-ag合金铸杆;

7.s2)将s1)得到cu-ag合金铸杆在加热的连续挤压模具中连续挤压,得到直径大于等于4mm的杆坯;

8.s3)将s2)杆坯进行多模冷拉拔,退火后,再进行拉拔,最终制备0.016~0.055mm的cu-ag合金微细线。

9.进一步,所述s1)中的下引连铸的方式的具体工艺为:在1200~1400℃之间保温30min以上进行精炼,精炼后在1~5mm/s的速度牵引铸杆,得到cu-ag合金铸杆。

10.进一步,所述cu-ag合金铸杆中银的质量百分比含量为1~5wt%,0~400ppm稀土镧,其余为铜。

11.进一步,所述铜为电解铜板,且纯度大于99.9wt%;所述银和镧的纯度均大于99.9wt%。

12.进一步,所述cu-ag合金铸杆中富ag相尺寸直径小于5μm,熔铸的合金铸杆除铜、银和镧元素之外的其他杂志元素总含量小于10ppm。

13.进一步,所述s2)中的连续挤压过程中模具加热温度400~600℃之间,cu-ag合金

下引连铸杆常温放入挤压机挤压轮内以挤压速度20~60mm/s进行连续挤压,制备直径≥4mm的杆坯。

14.进一步,所述s3)具体工艺为:

15.s3.1)将杆坯通过多道次拉拔至直径为0.16~2.6mm,

16.s3.2)在0.16~2.6mm线径进行中间退火;中间退火后继续多道次拉拔至直径小于0.055mm,即得到直径为0.016~0.055mm的cu-ag合金微细线。

17.进一步,所述中间退火温度在300~650℃。

18.进一步,所述得到的cu-ag的抗拉强度大于等于700mpa,导电率大于等于75%iacs。

19.一种高强高导的cu-ag合金微细线,所述高强高导的cu-ag合金微细线采用上述的制造方法得到。

20.本发明的优点和有益效果为:本发明提出的制备cu-ag合金微细线的方法中材料利用率高,可实现工业化、大规模批量化的稳定生产。本发明提出了真空下引连铸 连续挤压的方式制备拉丝圆杆,一方面保证圆杆的纯净度,另一方面通过连续挤压大变形细化晶粒提高了后续拉拔细丝的强度。本发明可以制备0.016~0.055mm线径的cu-ag合金微细线,连续拉丝100km以上不断线,且不同线径的微细线抗拉强度≥700mpa,导电率≥75%iacs。

附图说明

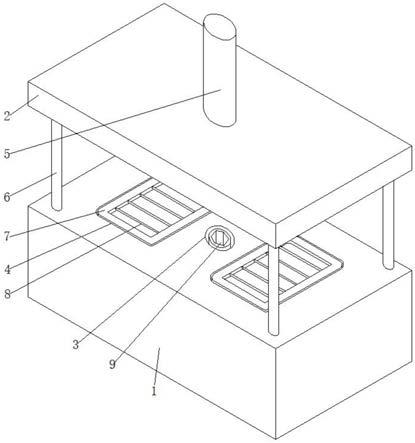

21.图1为本发明的制造方法中的真空下引连铸后扫描示意图。

22.图2为本发明的制造方法中的合金铸杆连续挤压后杆坯的金相示意图。

具体实施方式

23.下面结合附图和具体实施例对本发明的技术方案做精一步说明。

24.本发明一种高强高导的cu-ag合金微细线的制造方法,所述制造方法具体包括以下步骤:

25.s1)采用下引真空熔铸的方式制备cu-ag合金铸杆;

26.s2)将s1)得到cu-ag合金铸杆在加热的连续挤压模具中连续挤压,得到杆坯;

27.s3)将s2)杆坯进行多模冷拉拔,退火后,再进行拉拔,最终制备0.016~0.055mm的cu-ag合金微细线。

28.所述s1)中的下引连铸的方式的具体工艺为:在1200~1400℃之间保温30min以上进行精炼,精炼后在1~5mm/s的速度牵引铸杆,得到cu-ag合金铸杆。

29.所述cu-ag合金铸杆中银的质量百分比含量为1~5wt%,0~400ppm稀土镧,其余为铜。

30.所述铜为电解铜板,且纯度大于99.9wt%;所述银和镧的纯度均大于99.9wt%。

31.所述cu-ag合金铸杆中富ag相尺寸直径小于5μm,熔铸的杆坯除铜、银和镧元素之外的其他杂志元素总含量小于10ppm,如图1所示。

32.所述s2)中的连续挤压过程中模具加热温度400~600℃之间,cu-ag合金下引连铸杆常温放入挤压机挤压轮内以挤压速度20~60mm/s进行连续挤压,制备直径大于等于4mm的杆坯,且合金铸坯经连续挤压后,晶粒得到显著的细化,平均晶粒尺寸小于80μm,如图2所

示。

33.所述s3)具体工艺为:

34.s3.1)将杆坯通过多道次拉拔至0.16~2.6m,

35.s3.2)在0.16~2.6mm线径进行中间退火;中间退火后继续多道次拉拔至小于0.055mm,即得到0.016~0.055mm的cu-ag合金微细线。

36.所述中间退火温度在300~650℃。

37.所述得到的cu-ag的抗拉强度大于等于700mpa,导电率大于等于75%iacs。

38.一种高强高导的cu-ag合金微细线,所述高强高导的cu-ag合金微细线采用上述的制造方法得到。

39.实施例1

40.cu-2ag合金φ0.055mm微细线制备,按照比例将高纯电解铜板(纯度大于99.95wt%,以下同)放进坩埚,高纯银(纯度大于99.95wt%,以下同)放进加料腔,炉内真空度为5

×

10-2

pa,铜液加热至1300℃保温精炼30min,随后从加料仓中先后加入银和镧,以2mm/s的速度下引连铸成直径为φ16mm的铜银合金铸杆。下引连铸铸杆在连续挤压机上以30mm/s的速度挤压成直径为8mm的杆坯,其中连续挤压机模具温度为480℃,下引连铸杆不加热。连续挤压后的杆坯进行大拉,通过多道次拉拔至2.6mm;大拉后在中拉机上经过多道次中拉至0.9mm后进行中间退火;中间退火后继续多道次拉拔至0.055mm。φ0.055mm微细线强度为781mpa,导电率为84.2%iacs。

41.实施例2

42.cu-2ag合金φ0.03mm微细线制备,cu-2ag合金φ0.055mm微细线制备,按照比例将高纯电解铜板(纯度大于99.95wt%,以下同)放进坩埚,高纯银(纯度大于99.95wt%,以下同)放进加料腔,炉内真空度为5

×

10-2

pa,铜液加热至1300℃保温精炼30min,随后从加料仓中先后加入银和镧,以2mm/s的速度下引连铸成直径为φ16mm的铜银合金铸杆。下引连铸铸杆在连续挤压机上以30mm/s的速度挤压成直径为8mm的杆坯,其中连续挤压机模具温度为480℃,下引连铸杆不加热。连续挤压后的杆坯进行大拉,通过多道次拉拔至2.6mm;大拉后在中拉机上经过多道次中拉至0.9mm后进行中间退火;中间退火后继续多道次拉拔至0.03mm。φ0.03mm微细线强度为875mpa,导电率为81.2%iacs。

43.实施例3

44.cu-2ag合金φ0.02mm微细线制备,cu-2ag合金φ0.03mm微细线制备,cu-2ag合金φ0.055mm微细线制备,按照比例将高纯电解铜板(纯度大于99.95wt%,以下同)放进坩埚,高纯银(纯度大于99.95wt%,以下同)放进加料腔,炉内真空度为5

×

10-2

pa,铜液加热至1300℃保温精炼30min,随后从加料仓中先后加入银和镧,以2mm/s的速度下引连铸成直径为φ16mm的铜银合金铸杆。下引连铸铸杆在连续挤压机上以30mm/s的速度挤压成直径为8mm的杆坯,其中连续挤压机模具温度为480℃,下引连铸杆不加热。连续挤压后的杆坯进行大拉,通过多道次拉拔至2.6mm;大拉后在中拉机上经过多道次中拉至0.9mm后进行中间退火;中间退火后继续多道次拉拔至0.02mm。φ0.02mm微细线强度为984mpa,导电率为83.5%iacs。

45.实施例4

46.cu-2ag合金φ0.016mm微细线制备,cu-2ag合金φ0.03mm微细线制备,cu-2ag合金

φ0.055mm微细线制备,按照比例将高纯电解铜板(纯度大于99.95wt%,以下同)放进坩埚,高纯银(纯度大于99.95wt%,以下同)放进加料腔,炉内真空度为5

×

10-2

pa,铜液加热至1300℃保温精炼30min,随后从加料仓中先后加入银和镧,以2mm/s的速度下引连铸成直径为φ16mm的铜银合金铸杆。下引连铸铸杆在连续挤压机上以30mm/s的速度挤压成直径为8mm的杆坯,其中连续挤压机模具温度为480℃,下引连铸杆不加热。连续挤压后的杆坯进行大拉,通过多道次拉拔至2.6mm;大拉后在中拉机上经过多道次中拉至0.9mm后进行中间退火;中间退火后继续多道次拉拔至0.016mm。φ0.016mm微细线强度为731mpa,导电率为80.5%iacs。

47.以上对本技术实施例所提供的一种高强高导的cu-ag合金微细线的制造方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

48.如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

49.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

50.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

51.上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。