1.本发明涉及钻井液处理剂技术领域,特别涉及一种生物质主乳化剂、其制备方法和应用。

背景技术:

2.矿物油基、合成基钻井液因其具有良好的抗温、润滑、抑制性能等特点而被广泛应用于油气钻探中。矿物油基、合成基钻井液主要由基础油、盐水、有机土、乳化剂、降滤失剂、碱度调节剂、重晶石等组成。其中,近来更为环保的基础油为生物质基液。矿物油基、合成基钻井液的稳定性主要取决于乳化剂的性能;一些乳化体系包括主乳化剂和辅助乳化剂。目前,用于矿物油基、合成基钻井液的乳化剂已经较为成熟,主要有羧酸皂盐、磺酸皂盐、有机酸酯、酰胺类、聚氧乙烯醚类等。上述乳化剂已广泛应用,且具有良好乳化、抗温等性能。

3.对于含酰胺基团的乳化剂,通常是在化学催化条件下反应制得。但是,其在制备过程中仍有缺点,如制备时需要高温(一般120℃以上)、加压等条件,转化率较低,易发生副反应导致乳化剂中的副产物较多;制备过程中产生大量三废等,使得这类乳化剂的生产成本较高,部分乳化剂生产过程中对环境会造成不利影响,有悖于提倡的低碳环保理念。

4.因此,开发一种低能耗、制备条件温和、环保、可持续发展的用于矿物油基、合成基钻井液的乳化剂制备技术,具有重要意义。

技术实现要素:

5.有鉴于此,本技术提供一种生物质主乳化剂、其制备方法和应用,本发明制备乳化剂的方法条件温和,绿色、环保,乳化剂产品性能良好,利于应用。

6.本发明提供一种生物质主乳化剂的制备方法,包括以下步骤:

7.将长链脂肪酸甲酯、短链脂肪酸甲酯和多胺混合,在复合脂肪酶催化条件下于溶剂中进行反应,得到酰胺类生物质主乳化剂;

8.所述长链脂肪酸甲酯的碳原子数在13以上;所述复合脂肪酶中的酶分别作用于长链脂肪酶甲酯和短链脂肪酸甲酯。

9.优选地,所述长链脂肪酸甲酯为碳原子数14~23的饱和或不饱和脂肪酸甲酯。

10.优选地,所述短链脂肪酸甲酯为碳原子数5~13的饱和或不饱和脂肪酸甲酯。

11.优选地,所述复合脂肪酶包括第一脂肪酶和第二脂肪酶;

12.所述第一脂肪酶作用于长链脂肪酸甲酯,优选为novozym 435、lipozyme tlim、lipozyme 435和lipase ays amano中的一种;

13.所述第二脂肪酶作用于短链脂肪酸甲酯,优选为lipase df“amano”15、lipozyme rmim、lipomod

tm l691mdp、lipase no.89445和lipase no.62310中的一种。

14.优选地,所述第一脂肪酶用量为长链脂肪酸甲酯质量的1%~5%;所述第二脂肪酶用量为短链脂肪酸甲酯质量的2%~8%。

15.优选地,所述多胺选自脂肪族二胺和多乙烯多胺中的一种或多种;所述多胺优选

选自乙二胺、丙二胺、丁二胺、戊二胺、己二胺、辛二胺、壬二胺、癸二胺、二乙烯三胺、三乙烯四胺和四乙烯五胺中的一种或多种。

16.优选地,所述溶剂为十二烷基甲醚、月桂醇戊醚和十四烷基丁醚的一种。

17.优选地,所述制备方法具体包括:

18.在搅拌的状态下,向反应釜中按摩尔比(0.9~1.1):(0.9~1.1):1依次加入长链脂肪酸甲酯、短链脂肪酸甲酯、多胺;然后加入复合脂肪酶;按长链脂肪酸甲酯、短链脂肪酸甲酯、多胺和复合脂肪酶总质量的20%~40%,加入溶剂,反应一定时间后,减压过滤,得到酰胺类生物质主乳化剂,未被过滤的脂肪酶可多次重复利用。

19.优选地,所述反应的温度为40~80℃。

20.优选地,所述反应的时间为24~48h;所述搅拌的速度为200~350rpm。

21.本发明提供一种生物质主乳化剂,由前文所述的制备方法制得;所述生物质主乳化剂的胺值为8.95~30.55mgkoh/g。

22.本发明提供一种钻井液,包括前文所述的生物质主乳化剂。

23.本发明实施例向反应釜中,加入长链脂肪酸甲酯(碳原子数在13以上)、短链脂肪酸甲酯、多胺、复合脂肪酶和溶剂,以所述复合脂肪酶为催化剂,使所述的脂肪酸甲酯和多胺反应一定时间,得到含酰胺基团的乳化剂产品。本技术反应体系中主要用生物酶催化替代化学催化,可以降低反应温度,减少能耗,而且脂肪酶选择性、专一性强,因此提高了反应转化率,副产物少。本发明方法制备条件温和,制备工艺高效,绿色、环保,可减少三废的产生,生成的甲醇可重复利用生产脂肪酸甲酯。

24.并且,本发明制备的生物质主乳化剂的胺值为8.95~30.55mgkoh/g,其具有环保、绿色、易生物降解的特点,其乳化性能与传统矿物油基、合成基钻井液用乳化剂性能相当,可用于高温高密度、低油水比的矿物油基、合成基钻井液。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。

26.本发明提供了一种生物质主乳化剂的制备方法,包括以下步骤:

27.将长链脂肪酸甲酯、短链脂肪酸甲酯和多胺混合,在复合脂肪酶催化条件下于溶剂中进行反应,得到酰胺类生物质主乳化剂;

28.所述长链脂肪酸甲酯的碳原子数在13以上;所述复合脂肪酶中的酶分别作用于长链脂肪酶甲酯和短链脂肪酸甲酯。

29.本发明制备乳化剂的方法条件温和,制备工艺简单易行、高效,绿色、环保,可减少三废的产生,乳化剂产品性能良好。

30.本发明实施例可向反应釜中,按摩尔比依次加入长链脂肪酸甲酯、短链脂肪酸甲酯、多胺;三者摩尔比优选为(0.9~1.1):(0.9~1.1):1.0,更优选为1.0:1.0:1.0。

31.其中,所述长链脂肪酸甲酯的碳原子数在13以上,优选为碳原子数14~23的饱和或不饱和脂肪酸甲酯,更优选碳原子数为15~19,如碳原子数为17~19的饱和或不饱和脂肪酸甲酯。在本发明的一些实施例中,所述长链脂肪酸甲酯为油酸甲酯或棕榈油酸甲酯。

32.并且,所述短链脂肪酸甲酯的碳原子数在13以下。所述短链脂肪酸甲酯优选为碳原子数5~13的饱和或不饱和脂肪酸甲酯,更优选碳原子数为6~11,如碳原子数为9~11饱和或不饱和脂肪酸甲酯。在本发明的一些实施例中,所述短链脂肪酸甲酯为辛酸甲酯或癸酸甲酯。本发明实施例所用的脂肪酸甲酯均来自植物油脂、废油脂等,来源广泛,环保性优良。

33.在本发明的实施例中,所述多胺可选自脂肪族二胺(优选为短碳链的脂肪族二胺,如碳原子数为2~11)中的一种或多种,也可以选自多乙烯多胺中的一种或多种。作为优选,所述多胺为乙二胺、丙二胺、丁二胺、戊二胺、己二胺、辛二胺、壬二胺、癸二胺、二乙烯三胺、三乙烯四胺和四乙烯五胺中的一种或多种,优选为丁二胺、己二胺、二乙烯三胺或三乙烯四胺,更优选为己二胺。

34.本发明提供的乳化剂制备技术是采用生物酶进行生物催化反应的方法,具体是在上述脂肪酸酯、多胺的反应体系中,有针对性地加入复合脂肪酶作为催化剂进行制备。生物酶是一种无毒、对环境友好的生物催化剂,其化学本质为蛋白质,目前广泛应用于纺织、造纸、食品加工、医学等领域。生物酶作为新兴的催化剂,其特点突出、优势明显,主要表现在高效、专一、反应条件温和、可回收利用等。因此,利用生物酶催化进行矿物油基、合成基钻井液用乳化剂的制备具有良好前景。

35.根据酶的选择性高、专一性强等,本发明所述的复合脂肪酶包括两类脂肪酶,即包括第一脂肪酶和第二脂肪酶(也可称为脂肪酶a和脂肪酶b),针对长链脂肪酶甲酯和短链脂肪酸甲酯分别发挥主要作用。

36.在本发明的具体实施例中,所述复合脂肪酶均为市售产品;所述第一脂肪酶可为novozym 435、lipozyme tlim、lipozyme 435(购自biocatalysts诺维信公司),和lipase ays amano(购自天野酶制剂有限公司)中的一种,优选为novozym 435或lipozyme 435,更优选为novozym 435。

37.并且,所述第二脂肪酶可为lipase df“amano”15(购自天野酶制剂有限公司)、lipozyme rmim(购自诺维信公司)、lipomod

tm l691mdp(购自biocatalysts公司)、lipase no.89445和lipase no.62310(购自sigma-aldrich公司)中的一种,优选为lipozyme rmim、lipase df“amano”15或lipase no.89445,更优选为lipase no.89445。本发明实施例所述的复合脂肪酶在优选的温度范围、溶剂中具有较高活性和选择性,对不同链长的脂肪酸甲酯专一性较强。

38.在本发明中,所述第一脂肪酶的质量优选为长链脂肪酸甲酯质量的1%~5%,更优选为3%。所述第二脂肪酶的质量优选为短链脂肪酸甲酯质量的2%~8%,更优选为4%~6%,最优选为4%。

39.本发明实施例依次加入第一脂肪酶、第二脂肪酶后,可按脂肪酸甲酯、多胺、脂肪酶总质量分数20%~40%,加入溶剂。在本发明中,所述溶剂的质量优选为脂肪酸甲酯、多胺、脂肪酶总质量的30%。所述溶剂优选为十二烷基甲醚、月桂醇戊醚和十四烷基丁醚中的一种,优选为十二烷基甲醚或月桂醇戊醚,最优选为月桂醇戊醚;本发明所述复合脂肪酶在上述溶剂中具有较高的活性和选择性。

40.在本发明的具体实施例中,十二烷基甲醚来自专利申请号201811002980.3,月桂醇戊醚是根据专利申请号201710845975.8制备得到,十四烷基丁醚来自专利申请号

201811003858.0。上述溶剂具有绿色、环保等特点,可直接作为溶剂使用;主要是由于传统溶剂存于乳化剂中,会破坏钻井液体系的稳定性,因此需要进行减压蒸馏以去除溶剂。而上述溶剂可同时作为配制钻井液的基础油,因此无需去除。本发明实施例选择这些溶剂,不仅简化制备工艺,而且可提高乳化剂与钻井液体系的配伍性,有利于钻井液的乳化稳定。

41.在本发明的具体实施例中,优选在搅拌的状态下,向反应釜中按摩尔比(0.9~1.1):(0.9~1.1):1依次加入长链脂肪酸甲酯、短链脂肪酸甲酯、多胺;然后按一定质量分数依次加入脂肪酶a、脂肪酶b;按脂肪酸甲酯、多胺和脂肪酶总质量的20%~40%,加入溶剂(优选用不需蒸馏去除的溶剂),反应一定时间后,减压过滤,得到所述含酰胺基团的乳化剂,其可用作钻井液中的主乳化剂。

42.在本发明中,所述反应的温度优选为40~80℃,更优选为50~70℃,最优选为60℃。所述反应的时间优选为24h~48h,更优选为36h;所述搅拌的速度优选为200~350rpm,更优选为300rpm。本发明中反应条件温和,只需在较低温度、常压下进行,制备工艺简单易行。

43.本发明提供了一种生物质主乳化剂,由前文所述的制备方法制得;所述生物质主乳化剂的胺值为8.95~30.55mgkoh/g。

44.本发明提供了一种钻井液,其包括前文所述的生物质主乳化剂。具体地,本发明实施例提供了一种钻井液,包括上述方案所制备得到的生物质主乳化剂、基础油、辅乳化剂、氯化钙水溶液、有机土、降滤失剂、氧化钙和重晶石。其中,所述基础油包括柴油、白油、生物质合成基液;所述有机土可采用季铵盐改性膨润土,辅乳化剂可采用改性脂肪酸衍生物、脂肪酸酰胺衍生物类。降滤失剂可采用改性沥青、改性腐殖酸类。

45.与传统化学合成方法制备酰胺类乳化剂相比,本发明采用生物催化的方法进行乳化剂制备,该方法具有反应条件温和、制备工艺高效、绿色、环保、反应专一性强、副产物少等特点,且生物酶重复利用10~20次仍能保持较高的产率,生物酶可重复利用产物,减少生产成本。此外,本发明可减少三废的产生,生成的甲醇可重复利用生产脂肪酸甲酯。

46.本发明实施例制备的生物质主乳化剂是对天然材料改性得到,具有原料来源广泛,环保性优良、易生物降解的特点。按照标准进行测定,实验结果表明,生物质合成基钻井液用乳化剂低毒、易生物降解,其ld

50

>5000mg/kg,可生化性bod5/cod

cr

为0.50~0.70。

47.本发明制备的生物质主乳化剂的乳化性能与传统矿物油基、合成基钻井液用乳化剂性能相当,适用于高温高密度、低油水比的矿物油基、合成基钻井液等多种钻井液体系,包括柴油、白油、合成基等密度为1.2~2.5g/cm3的钻井液体系,抗温性能优良,可达200℃。

48.为了进一步理解本发明,下面结合实施例对本技术提供的生物质主乳化剂、其制备方法和应用进行具体地描述。但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

49.以下实施例中:

50.所涉及的油酸甲酯、棕榈油酸甲酯、辛酸甲酯、癸酸甲酯、己二胺、二乙烯三胺均购自广东翁江化学试剂有限公司;

51.novozym 435、lipozyme 435购自novozymes公司;lipase df“amano”15购自天野酶制剂有限公司;lipase no.89445购自sigma-aldrich公司;

435、1.3g脂肪酶lipase no.89445;按脂肪酸甲酯、脂肪酶总质量30%加入月桂醇戊醚31.8g,在搅拌速度300rpm、温度60℃下反应,反应36h后,减压过滤,得到生物质主乳化剂。

66.实施例7

67.向反应釜中按摩尔比1.0:1.0:1.0,依次加入油酸甲酯51.0g、辛酸甲酯27.2g、己二胺20g,按油酸甲酯质量的3%、辛酸甲酯质量的4%,依次加入1.53g脂肪酶novozym 435、1.08g脂肪酶lipase no.89445;按脂肪酸甲酯、脂肪酶总质量30%加入十二烷基甲醚30.2g,在搅拌速度300rpm、温度60℃下反应,反应36h后,减压过滤,得到生物质主乳化剂。

68.实施例8

69.向反应釜中按摩尔比1.0:1.0:1.0,依次加入油酸甲酯51.0g、辛酸甲酯27.2g、己二胺20g,按油酸甲酯质量的3%、辛酸甲酯质量的4%,依次加入1.53g脂肪酶lipozyme 435、1.08g脂肪酶lipase df“amano”15;按脂肪酸甲酯、脂肪酶总质量30%加入月桂醇戊醚30.2g,在搅拌速度300rpm、温度60℃下反应,反应36h后,减压过滤,得到生物质主乳化剂。

70.实施例9

71.按照实施例1的制备方法得到生物质主乳化剂,与实施例1不同的是脂肪酶均已使用20次。

72.对比例1

73.按照实施例1的制备方法得到生物质主乳化剂,与实施例1不同的是不加入脂肪酶。

74.对比例2

75.向反应釜中依次加入油酸甲酯51.0g、辛酸甲酯27.2g、己二胺20g,按油酸甲酯和辛酸甲酯总质量的1%加入氢氧化钾0.78g,在搅拌速度300rpm、温度160℃下反应,通氮气反应8h后,降温出料,得到乳化剂。

76.对比例3

77.按照实施例1的制备方法得到生物质主乳化剂,与实施例1不同的是不加入脂肪酶lipase no.89445。

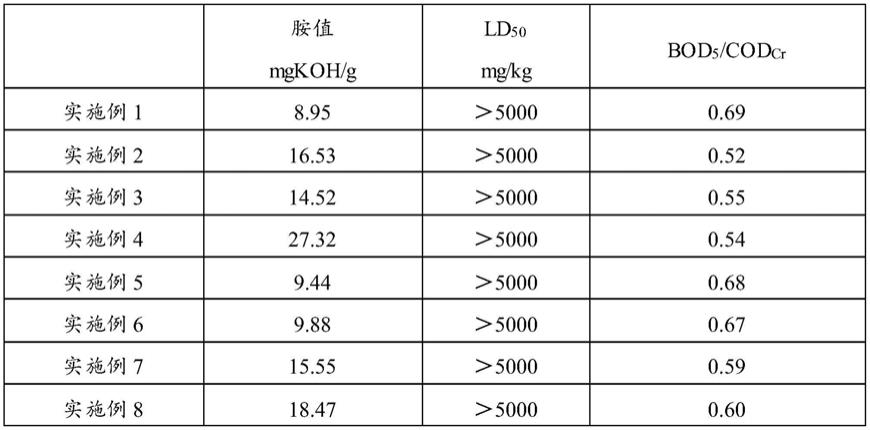

78.分别对本发明实施例1~9和对比例制备得到的乳化剂的胺值、ld

50

、bod5/cod

cr

进行检测,检测结果见表1。

79.表1生物质主乳化剂性能测试

[0080][0081][0082]

由表1可知,本发明实施例1~9所制备的生物质主乳化剂,其胺值范围为8.95~30.55mgkoh/g,ld

50

>5000,bod5/cod

cr

为0.51~0.69。并且,由实施例9可知,生物酶经多次使用后仍具有良好的催化能力。

[0083]

与对比例1进行对比分析,对比例1不加入生物酶的产物的胺值为705mgkoh/g,远高于实施例1~9所制备的乳化剂,说明在不加入生物酶,低温、常压条件下,无法制备出本发明所述的乳化剂。

[0084]

与对比例2进行对比分析,对比例2是采用一般化学方法(化学方法一般不加溶剂)制备的乳化剂,需要较高温度并通入惰性气体,防止原料高温氧化,且该乳化剂产品的胺值较高,产品的转化率较低。

[0085]

与对比例3进行对比分析,对比例3不加入第二脂肪酶的产物胺值为216mgkoh/g,远高于实施例1~9所制备的乳化剂,说明只加入一种脂肪酶,会导致产品转化率较低,影响产品性能。

[0086]

表1中,对比例1-3的ld

50

值、bod5/cod

cr

值处的横线表示:由于胺值较高,产品转化率较低,ld

50

和bod5/cod

cr

不需要检测。

[0087]

实施例10

[0088]

基础油为柴油:80%(体积分数),质量分数为20%的氯化钙水溶液:20%(体积分数)

[0089]

以柴油和氯化钙水溶液的总体积计:向其中依次加入2%质量体积比的有机土、2%质量体积比的实施例1制备的生物质主乳化剂、2%质量体积比的辅乳化剂、4%质量体积比的氧化沥青高速搅拌10分钟,然后加入氯化钙水溶液高速搅拌5分钟,然后加入3%质量体积比的氧化钙高速搅拌2分钟,然后重晶石,将钻井液密度调至2.1g/cm3,高速搅拌20min,得到钻井液。

[0090]

实施例11

[0091]

按照实施例10的制备方法得到钻井液,与实施例10不同的是柴油与氯化钙水溶液的体积比为65:35,实施例1制备的生物质主乳化剂质量体积比为3%,辅乳化剂质量体积比为3%,密度1.2g/cm3。

[0092]

实施例12

[0093]

按照实施例10的制备方法得到钻井液,与实施例10不同的是柴油与氯化钙水溶液的体积比为100:0,实施例1制备的生物质主乳化剂质量体积比为3%,辅乳化剂质量体积比为3%,密度2.1g/cm3。

[0094]

实施例13

[0095]

按照实施例10的制备方法得到钻井液,与实施例10不同的是柴油与氯化钙水溶液的体积比为95:5,实施例1制备的生物质主乳化剂质量体积比为3%,辅乳化剂质量体积比为3%,密度2.5g/cm3。

[0096]

实施例14

[0097]

按照实施例10的制备方法得到钻井液,与实施例10不同的是采用实施例4制备得到的生物质主乳化剂。

[0098]

实施例15

[0099]

按照实施例10的制备方法得到钻井液,与实施例10不同的是采用实施例8制备得到的生物质主乳化剂。

[0100]

实施例16

[0101]

按照实施例10的制备方法得到钻井液,与实施例10不同的是基础油为白油。

[0102]

实施例17

[0103]

按照实施例10的制备方法得到钻井液,与实施例10不同的是基础油为生物质合成基液。

[0104]

对比例4

[0105]

按照实施例10的制备方法得到钻井液,与实施例10不同的是采用由济源市天诚化工有限公司购买的油基泥浆用主乳化剂smemul-1、油基泥浆用辅乳化剂smemul-2,主乳化剂加量为3.0%,辅乳化剂加量为3.0%。

[0106]

实施例18

[0107]

按照上文所述的方法,将实施例10~17和对比例4所配制的钻井液装入陈化釜,置于滚子炉中,在130℃~200℃下滚动16h,然后测定钻井液的性能,性能测定方法按照国标gb/t 16783.2-2012《石油天然气工业钻井液现场测试第2部分:油基钻井液》在65℃下进行。

[0108]

检测结果如表2所示,表2为本发明实施例和对比例制备的钻井液的性能测试结果。

[0109]

表2钻井液性能

[0110][0111]

其中av为表观黏度,pv为塑性黏度,yp为动切力,gel为初终切,es为破乳电压,hthp为高温高压滤失量。表2中的横线表示达到仪器检测最大值,其上限值为2048v。

[0112]

由表2可知,采用本发明生物质主乳化剂配制的钻井液,适用于密度为1.2g/cm3~2.5g/cm3的矿物油基、生物质合成基钻井液体系,具有较好的抗温能力,抗温可达200℃,流变性能较好,高温高压滤失量低,油水比最低可达65:35,破乳电压均>700v。

[0113]

同对比例4相比,与传统油基钻井液用乳化剂配制的钻井液性能相当。可以看出,采用本发明生物质主乳化剂配制的钻井液具有良好的流变性能和滤失量控制能力。

[0114]

本发明提供的生物质主乳化剂采用生物催化的方法进行制备,制备条件温和、制备过程能耗低、简便易行,绿色、环保。本发明制备的乳化剂具有绿色环保、无毒、易生物降解的特点,适用密度为1.2g/cm3~2.5g/cm3的矿物油基、合成基钻井液,抗温可达200℃,具有良好的乳化效果。

[0115]

以上所述仅是本发明的优选实施方式,应当指出,对于使本技术领域的专业技术人员,在不脱离本发明技术原理的前提下,是能够实现对这些实施例的多种修改的,而这些修改也应视为本发明应该保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。