1.本发明属于半导体制造领域,尤其涉及一种具有凸块的基底结构及封装结构。

背景技术:

2.倒装芯片封装技术是使用凸块将芯片与基板进行电性接触;在结构上,凸块含有凸块本身,以及位于凸块下的金属层(ubm);凸块本身的最下端是铜柱结构,顶端是焊锡层,通过使用铜柱可以控制焊锡层散布,但是铜柱结构的侧面有时还是会出现爬锡的现象,为减少此爬锡情况,现有技术中,通常是在铜柱结构上方制作较厚的ni层或在ni层上面再增加铜层。

3.另外,在凸块下的金属层上进行湿蚀刻工艺期间,会产生等向性的蚀刻轮廓,此蚀刻在所有方向具有相同的蚀刻速率,导致蚀刻的凸块下的金属层材料产生侧蚀现象,此行为造成凸块宽度损失,并且使得凸块下的金属层的尺寸小于铜柱的尺寸,此时会引发应力集中,破坏凸块结构,进而造成凸块脱层。

技术实现要素:

4.本发明的目的在于提供一种解决上述技术问题的具有凸块的基底结构及封装结构。

5.为了实现上述发明目的之一,本发明一实施方式提供一种具有凸块的基底结构,包括:基底以及设置于所述基底上方的凸块;所述凸块包括:叠层形成于基底上方的金属层;

6.设置于所述金属层上方的导电柱;

7.以及包覆所述导电柱侧壁且延伸至所述金属层上的介电材料层;

8.其中,所述金属层抵接所述介电材料层的面的外轮廓尺寸不小于所述导电柱贴合所述金属层的面的外轮廓尺寸,且所述金属层抵接所述介电材料层的面的外轮廓的尺寸小于所述介电材料层包覆所述导电柱侧壁最下端的外轮廓的尺寸。

9.作为本发明一实施方式的进一步改进,所述金属层包括:以基底为基础、依次叠层设置于基底上方粘结层和籽晶层,所述籽晶层远离基底的表面开设有开口;

10.所述导电柱自所述开口位置向上设置。

11.作为本发明一实施方式的进一步改进,所述籽晶层的贴合所述导电柱的面的外轮廓的尺寸设置为与导电柱贴合所述籽晶层的面的外轮廓尺寸相同;

12.所述粘结层贴合所述籽晶层的面的外轮廓尺寸大于所述籽晶层贴合所述粘结层的面的外轮廓尺寸,且所述粘结层贴合所述籽晶层的面的外轮廓尺寸小于所述介电材料层包覆所述导电柱侧壁最下端的外轮廓的尺寸;

13.所述介电材料层延伸至所述粘结层。

14.作为本发明一实施方式的进一步改进,所述籽晶层贴合所述导电柱的面的外轮廓的尺寸设置为大于导电柱贴合所述籽晶层的面的外轮廓尺寸,且所述籽晶层贴合所述导电

柱的面的外轮廓尺寸小于所述介电材料层包覆所述导电柱侧壁最下端的外轮廓的尺寸;

15.所述介电材料层延伸至所述籽晶层。

16.作为本发明一实施方式的进一步改进,所述介电材料层自所述导电柱侧壁向上延伸,并突出于所述导电柱远离所述基底的上表面。

17.作为本发明一实施方式的进一步改进,所述凸块还包括:电性连接在所述导电柱远离所述基底的上表面的焊锡层;

18.所述介电材料层包覆所述焊锡层球连接所述导电柱的端部。

19.作为本发明一实施方式的进一步改进,所述介电材料层远离所述基底的上表面与所述导电柱远离所述基底的上表面处于同一平面。

20.作为本发明一实施方式的进一步改进,所述凸块还包括:以所述导电柱为基础,依次叠层设置于所述导电柱上方的镍层和焊锡层。

21.作为本发明一实施方式的进一步改进,所述镍层与所述导电柱相接合的面具有相同的尺寸。

22.作为本发明一实施方式的进一步改进,所述镍层与所述导电柱相接合的面的外轮廓的尺寸大于所述介电材料层包覆所述导电柱侧壁最顶端的外轮廓的尺寸。

23.作为本发明一实施方式的进一步改进,所述焊锡层为锡球。

24.为了实现上述发明目标另一,本发明一实施方式提供一种封装结构,所述封装结构包括:所述封装结构包括如上所述未设置焊锡层的具有凸块的第一基底结构,以及如上所述设置有焊锡层的具有凸块的第二基底结构;

25.其中,所述第一基底结构中所述基底为基板,所述第二基底结构中所述基底为芯片;

26.所述第一基底结构和所述第二基底结构通过所述第二基底结构的焊锡层相互电性连接;

27.且所述第一基底结构和所述第二基底结构的基底之间形成包封空间;

28.所述封装结构还包括:填充所述包封空间的填充料。

29.与现有技术相比,本发明的具有凸块的基底结构及封装结构,通过在所述导电柱的侧壁上包覆介电材料层,将帮助控制侧壁的爬锡;同时有了介电材料层的保护,金属层发生侧蚀现象时,会将金属层的尺寸制作成介于导电柱的尺寸和介电材料层的尺寸之间,进而使得具有凸块的基底结构及封装结构的良率及稳定度均得到大幅提升。

附图说明

30.图1是本发明第一实施方式提供的具有凸块的基底结构的结构示意图;

31.图2是本发明第二实施方式提供的具有凸块的基底结构的结构示意图;

32.图3是本发明第三实施方式提供的具有凸块的基底结构的结构示意图;

33.图4是本发明第四实施方式提供的具有凸块的基底结构的结构示意图;

34.图5是本发明第五实施方式提供的具有凸块的基底结构的结构示意图;

35.图6是本发明第四实施方式提供的具有凸块的基底结构的结构示意图;

36.图7是本发明第五实施方式提供的具有凸块的基底结构的结构示意图;

37.图8是本发明一实施方式提供的封装结构的结构示意图;

38.图9是本发明第四实施方式提供的具有凸块的基底结构的封装方法的流程示意图;

39.图10对应本发明图9所示封装方法的步骤示意图。

具体实施方式

40.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

41.需要说明的是,本文使用的例如“上”、“下”等表示空间相对位置的术语是出于便于说明的目的来描述如附图中所示的一个单元或特征相对于另一个单元或特征的关系。空间相对位置的术语可以旨在包括基底结构、封装结构在使用或工作中除了图中所示方位以外的不同方位。例如,如果将图中的设备翻转,则被描述为位于其他单元或特征“上方”的单元将位于其他单元或特征“下方”。因此,示例性术语“上方”可以囊括上方和下方这两种方位。基底结构、封装结构可以以其他方式被定向(旋转90度或其他朝向),并相应地解释本文使用的与空间相关的描述语。

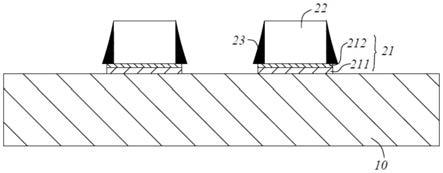

42.结合图1、图2所示,本发明第一、第二实施方式提供的具有凸块的基底结构均包括:基底10以及设置于所述基底上方的凸块20;所述凸块20包括:叠层形成于基底10上方的金属层21,设置于所述金属层21上方的导电柱22;包覆所述导电柱22侧壁且延伸至所述金属层21上的介电材料层23;其中,所述金属层21抵接所述介电材料层23的面的外轮廓尺寸不小于所述导电柱22贴合所述金属层21的面的外轮廓尺寸,且所述金属层21抵接所述介电材料层23的面的外轮廓的尺寸小于所述介电材料层23包覆所述导电柱22侧壁最下端的外轮廓的尺寸。

43.需要说明的是,本发明第一、第二实施例中,所述基底10的结构为现有结构,例如:芯片基底、基板基底。当基底10为芯片基底时,本发明第一、第二实施例就是具有凸块的芯片结构;当基底10为基板基底时,本发明第一、第二实施例就是具有凸块的基底结构。

44.本发明一具体示例中,基底10的结构为芯片基底,结合图3所示,其包括:作为基底的硅芯片11,于所述硅芯片11上方形成的钝化层12,形成于钝化层12中、且靠近所述硅芯片11设置的电极片13。其中,所述电极片13电性连通所述金属层21。

45.所述钝化层12可由非有机材料形成,例如:氮化硅、氮氧化硅、氧化硅以及上述的组合;或者钝化层12可由高分子层形成,例如:环氧化物、聚酰亚胺(pi)、苯环丁烯(bcb)、聚苯恶唑(pbo)以及类似的材料。

46.如图1所示,所述金属层21包括:以基底10为基础、依次叠层设置于基底10上方的两层金属层;本发明具体示例中,所述金属层21包括:以基底10为基础、依次叠层设置于基底10上方粘结层211和籽晶层212。

47.较佳的,结合图4所示,所述籽晶层212远离基底10的表面开设有开口,所述导电柱22自所述开口位置向上设置,且所述电极片13形成于所述开口的正下方。

48.所述粘结层211可由钛(ti)、钽(ta)、氮化钛、氮化钽或其他的材料形成。

49.所述籽晶层212可由铜,或者铜合金材料形成。

50.所述导电柱22通常为铜柱。

51.所述介电材料层23可以是是单一材料层也可以为多层结构,其可以由氮化硅、氧化硅、氮氧化硅、碳化硅或者其他材料形成。

52.具体的,如图1所示,本发明第一实施方式中,所述介电材料层23远离所述基底10的上表面与所述导电柱22远离所述基底10的上表面处于同一平面。

53.如图2所示,本发明第二实施方式中,所述介电材料层23自所述导电柱22侧壁向上延伸,并突出于所述导电柱22远离所述基底10的上表面。

54.需要说明的是,本发明具体示例中,所述籽晶层212的贴合所述导电柱22的面的外轮廓的尺寸可设置为与导电柱22贴合所述籽晶层212的面的外轮廓尺寸相同、或所述籽晶层212贴合所述导电柱22的面的外轮廓的尺寸设置为大于导电柱22贴合所述籽晶层212的面的外轮廓尺寸。

55.当所述籽晶层212的贴合所述导电柱22的面的外轮廓的尺寸可设置为与导电柱22贴合所述籽晶层212的面的外轮廓尺寸相同时,设置所述粘结层211贴合所述籽晶层212的面的外轮廓尺寸大于所述籽晶层212贴合所述粘结层211的面的外轮廓尺寸,且所述粘结层211贴合所述籽晶层212的面的外轮廓尺寸小于所述介电材料层23包覆所述导电柱22侧壁最下端的外轮廓的尺寸,此时,所述介电材料层23延伸至所述粘结层211,如此,保证所述金属层21抵接所述介电材料层23的面的外轮廓尺寸不小于所述导电柱22贴合所述金属层21的面的外轮廓尺寸,进而避免发生背景技术中凸块结构被破坏的现象。

56.当所述籽晶层212的贴合所述导电柱22的面的外轮廓的尺寸设置为大于导电柱22贴合所述籽晶层212的面的外轮廓尺寸时,此时,所述介电材料层23延伸至所述籽晶层212,且所述籽晶层212贴合所述导电柱22的面的外轮廓尺寸小于所述介电材料层23包覆所述导电柱22侧壁最下端的外轮廓的尺寸;而对粘结层211的尺寸可以不做限定,该种结构,同样可以避免发生背景技术中凸块结构被破坏的现象。

57.另外,还需要说明的是,上述对于“尺寸”的描述在该申请中具有特定含义;尺寸相同即相交的两个面完全重叠,第一零部件尺寸大于第二零部件尺寸,即第一零部件完全覆盖第二零部件,相反的,第一零部件尺寸小于第二零部件尺寸,即第二零部件完全覆盖第一零部件。

58.结合图3所示,本发明第三实施方式提供的具有凸块的基底结构,该第三实施方式提供的具有凸块的基底结构在第二实施方式的具有凸块的基底结构的基础上加以改进,具体的,第三实施方式与第二实施方式提供的具有凸块的基底结构的区别在于:所述凸块还包括:电性连接在所述导电柱22远离所述硅芯片11的上表面的焊锡层25;所述介电材料层23包覆所述焊锡层25连接所述导电柱22的端部。

59.较佳的,在该具体示例中,所述焊锡层25为锡球。

60.结合图4、图5所示,本发明第四、五实施方式提供的具有凸块的芯片结构,该第四、五实施方式提供的具有凸块的基底结构均在第一实施方式的具有凸块的基底结构的基础上加以改进,具体的,第四、第五实施方式与第一实施方式提供的具有凸块的基底结构的区别在于:所述凸块还包括:以所述导电柱22为基础,依次叠层设置于所述导电柱22上方的镍层24和焊锡层25。

61.进一步的,如图4、图5所示,第四实施方式与第五实施方式的区别在于:

62.第四实施方式中,所述镍层24与所述导电柱22相接合的面具有相同的尺寸。

63.第五实施方式中,所述镍层24与所述导电柱22相接合的面的外轮廓的尺寸大于所述介电材料层23包覆所述导电柱22侧壁最顶端的外轮廓的尺寸。

64.较佳的,对于第四、第五实施方式,所述焊锡层25为锡球。

65.结合图6、图7所示,本发明第六、七实施方式提供的具有凸块的基底结构,该第六、七实施方式提供的具有凸块的基底结构分别在第四、五实施方式的具有凸块的基底结构的基础上加以改进,具体的,第四实施方式与第六实施方式提供的具有凸块的基底结构的区别以及第五实施方式与第七实施方式提供的具有凸块的基底结构的区别均在于:所述金属层21的尺寸。

66.在第四、第五实施方式中,所述籽晶层212贴合所述导电柱22的面的外轮廓的尺寸设置为大于导电柱22贴合所述籽晶层212的面的外轮廓尺寸,且所述籽晶层212贴合所述导电柱22的面的外轮廓尺寸小于所述介电材料层23包覆所述导电柱22侧壁最下端的外轮廓的尺寸;此时,所述介电材料层23延伸至所述籽晶层212,所述粘结层211的尺寸不受限制。

67.在在第六、第七实施方式中,所述籽晶层212的贴合所述导电柱22的面的外轮廓的尺寸设置为与导电柱22贴合所述籽晶层212的面的外轮廓尺寸相同,设置所述粘结层211贴合所述籽晶层212的面的外轮廓尺寸大于所述籽晶层212贴合所述粘结层211的面的外轮廓尺寸,且所述粘结层211贴合所述籽晶层212的面的外轮廓尺寸小于所述介电材料层23包覆所述导电柱22侧壁最下端的外轮廓的尺寸,此时,所述介电材料层23延伸至所述粘结层211。如上所述的具有凸块的基底结构,通过在所述导电柱的侧壁上包覆介电材料层,将帮助控制侧壁的爬锡;同时有了介电材料层的保护,金属层发生侧蚀现象时,会将金属层的尺寸制作成介于导电柱的尺寸和介电材料层的尺寸之间,进而使得具有凸块的基底结构及封装结构的良率及稳定度均得到大幅提升。

68.本发明一实施方式还提供一种封装结构,所述封装结构包括如上第一、第二实施方式提供的具有凸块的第一基底结构,以及如上第三、第四、第五、第六、第七实施方式提供的具有凸块的第二基底结构;

69.其中,所述第一基底结构中所述基底为基板,所述第二基底结构中所述基底为芯片;所述第一基底结构和所述第二基底结构通过所述第二基底结构的焊锡层相互电性连接;且所述第一基底结构和所述第二基底结构的基底之间形成包封空间;所述封装结构还包括:填充所述包封空间的填充料300。

70.结合图8所示,为本发明封装结构的一具体示例,在该示例中,所述第一基底结构为第一实施方式提供的具有凸块的基底结构100,所述第二基底结构为第四实施方式提供的具有凸块的基底结构200。

71.结合图9、图10所示,本发明一实施方式提供一种图4所示具有凸块的基底结构的封装方法,所述封装方法包括:

72.s1、提供基底10,基底10为芯片结构,为已有的结构,其包括:作为基底的硅芯片11,于所述硅芯片11上方形成的钝化层12,形成于钝化层12中、且靠近所述硅芯片11设置的电极片13。

73.s2、通过物理气相沉积(pvd)或溅镀的方式在基底10上形成粘结层211,之后,在粘结层211上通过物理气相沉积(pvd)、溅镀或者电镀的方式形成籽晶层212;其中,所述电极片13形成于所述开口的下方,且连通所述金属层21,具体的,所述电极片13连接所述粘结层

211。

74.s3、在籽晶层212上方涂覆光刻胶,进行曝光显影,露出需要形成凸块其它结构的开口;

75.s4、在开口区域电镀形成凸块其它结构,本示例中,自开口区域电镀从下往上依次形成导电柱22、镍层24、焊锡层25。

76.s5、在基底10上表面和凸块外漏表面上覆盖一层介电材料形成临时介电材料层23,所述介电材料可以是是单一材料层或多层结构,其可以由氮化硅、氧化硅、氮氧化硅、碳化硅或者其他材料形成;

77.进一步的,在临时介电材料层23上进行曝光显影,蚀刻掉基底10表面和凸块外漏表面的介电材料,仅保留导电柱22侧壁的介电材料形成介电材料层23,如此,将帮助控制侧壁的爬锡。

78.s6、对籽晶层和粘结层进行蚀刻,此时介电材料层23形成蚀刻保护层,介电材料层23下的金属层21会有侧蚀情况,在此,金属层21的尺寸小于介电材料层23最底端外轮廓尺寸,同时,金属层21的尺寸不小于铜柱的尺寸;如此,不会破坏凸块的整体结构。

79.s7、进行热回流制程将最上层的焊锡层25形成锡球。

80.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述仅描述图4所示第四实施方式提供的具有凸块的基底结构的制备过程,参考上述制备方法,可以推导得出图1、图2、图3、图5所示的第一、二、三、五实施方式提供的具有凸块的基底结构的制备过程,在此不做进一步的赘述。

81.综上所述,本发明的具有凸块的基底结构及封装结构,通过在所述导电柱的侧壁上包覆介电材料层,将帮助控制侧壁的爬锡;同时有了介电材料层的保护,金属层发生侧蚀现象时,会将金属层的尺寸制作成介于导电柱的尺寸和介电材料层的尺寸之间,进而使得具有凸块的基底结构及封装结构的良率及稳定度均得到大幅提升。

82.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

83.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。