1.本发明涉及有色金属检测技术领域,具体为一种有色金属自动检测系统及自动检测方法。

背景技术:

2.目前对于有色金属样品的分析采用电感耦合等离子体发射光谱法分析(icp),该方法检测周期长,且大量使用酸、碱化学试剂。随着冶金行业对热镀锌工业产品质量的要求加大,检验频次多,周期要求短,采用icp分析方法已难以满足冶金行业智慧、绿色发展的需求。

3.对此,有学者提出了采用x射线荧光分析法分析镀锌层的可能性,例如武汉科技大学的论文《连续热镀锌生产线带钢锌层重量测量模型与控制方法研究》一文中,就记载了锌的荧光强度与锌层重量构建了良好的线性关系;但是,仅仅更换检验方法仍不能很好地满足冶金行业的生产需求,同时大批量的生产和多频次的抽检,导致检验人员的工作强度也较大,人员的检测一致性也很难保持不变,对结果也有细微影响,因此,亟需一种有色金属自动检测系统及自动检测方法来解决这个问题。

技术实现要素:

4.本发明的目的在于提供一种有色金属自动检测系统及自动检测方法,以解决人工检测效率有限、劳动强度大,不能满足冶金行业的生产需求的问题。

5.为实现上述目的,本发明提供如下技术方案:一种有色金属自动检测系统,包括控制模块,以及分别与控制模块信号连接的风动送样系统、机械手、样品与样品瓶分离装置、全自动铣样机、样品转换台、视觉系统、x射线荧光光谱仪和自动封口归档装置;

6.风动送样系统通过气动输送管道将装瓶的样品从取样点送至风送收发柜,将空样品瓶送回取样点;

7.样品转换台包括荧光测量样杯放置处和样品装入机构;

8.自动封口归档装置包括贴标装置、样品吸盘和物料盒;

9.全自动铣样机设置有第一样品传送装置,x射线荧光光谱仪设置有第二样品传送装置,自动封口归档装置设置有第三样品传送装置,机械手的活动范围包括风送收发柜、样品与样品瓶分离装置、样品转换台、视觉系统、第一样品传送装置、第二样品传送装置和第三样品传送装置。

10.在一种较优的方案中,控制模块处设有桌面,样品与样品瓶分离装置、样品转换台和视觉系统均设置在桌面上。

11.在一种较优的方案中,样品与样品瓶分离装置设置有气动取样吸盘,用于将样品从样品瓶中吸出。

12.在一种较优的方案中,视觉系统包括图像采集模块和图像处理模块,用于判断全自动铣样机处理后的样品表面质量。

13.在一种较优的方案中,样品转换台包括一根圆柱形凸台,且其直径小于荧光测量样杯底部检测孔。

14.本发明提供的另一技术方案:一种有色金属自动检测方法,采用上述任一方案中的自动检测系统,包括以下具体步骤:

15.s1、取样并装入样品瓶中,利用压缩空气通过气动输送管道将装有样品的样品瓶送至风送收发柜;

16.s2、机械手将装有样品的样品瓶夹取并移动到样品与样品瓶分离装置,气动取样吸盘吸出样品后,机械手将空的样品瓶送回风送收发柜,利用反向的压缩空气通过气动输送管道将样品瓶送回取样点,机械手从气动取样吸盘夹取样品并移动到第一样品传送装置;

17.s3、第一样品传送装置将样品传送入全自动铣样机,其内的气缸夹爪夹取样品,进行表面铣制样处理,处理后再通过第一样品传送装置送出样品;

18.s4、机械手夹取荧光测量样杯放置到样品转换台,再从第一样品传送装置夹取样品到样品转换台,令样品检测面朝下装入荧光测量样杯;

19.s5、机械手夹取;装有样品的荧光测量样杯送至视觉系统,采集检测面图像,并对其表面质量判断,若合格,机械手送该样品至第二样品传送装置;

20.s6、第二样品传送装置将样品传送至x射线荧光光谱仪,并上样至进样系统,x射线荧光光谱仪对样品检测并保存结果,检测后第二样品传送装置将样品送出;

21.s7、机械手从第二样品传送装置将装有检测后样品的荧光测量样杯放置到样品转换台,并夹取检测后的样品送至第三样品传送装置,第三样品传送装置将样品送入自动封口归档装置进行贴标和保存。

22.在一种较优的方案中,步骤s5中若不合格,机械手送该样品至全自动铣样机重新铣制,并重新经过视觉系统判断,若仍不合格,机械手直接送该样品至第三样品传送装置,第三样品传送装置将样品送入自动封口归档装置进行贴标和保存。

23.在一种较优的方案中,样品转换台包括一根圆柱形凸台,且其直径小于荧光测量样杯底部检测孔,步骤s4中,机械手夹取荧光测量样杯,并令其检测孔穿过凸台放置到桌面上,机械手再夹取样品放置到凸台上,最后夹取荧光测量样杯上提即可完成样品装入;步骤s7中,机械手夹取装有检测后样品的荧光测量样杯至凸台上方,并令凸台对准荧光测量样杯底部检测孔,下降过程中,样品留置在凸台上待夹取,荧光测量样杯放置到桌面留待下一次装样。

24.在一种可选的方案中,控制模块包括信号连接的plc控制器与安装有控制程序的计算机,其中plc控制器负责包括信号采集和各设备控制,计算机负责包括机械手流程协调、设备调用、参数调整以及指令下达。

25.与现有技术相比,本发明的有益效果是:

26.该有色金属自动检测系统及自动检测方法,采用了全自动的系统设计,且采用了x射线荧光光谱分析,相比原有人工进行icp检测,能够大大提高有色金属样品的检测效率,从而满足热镀锌工业产品的生产和检测需求,符合实际需要;同时,还可以降低有色金属样品的检验成本,降低检验人员的劳动强度,减少了酸、碱化学试剂的使用,降低了废液的排放,符合节能减排、低碳生产的现代化企业要求。

附图说明

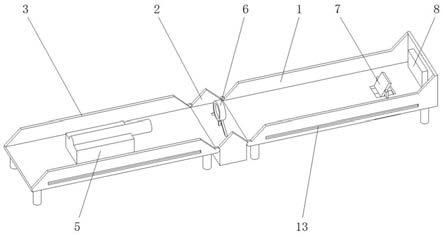

27.图1为本发明的俯视结构示意图;

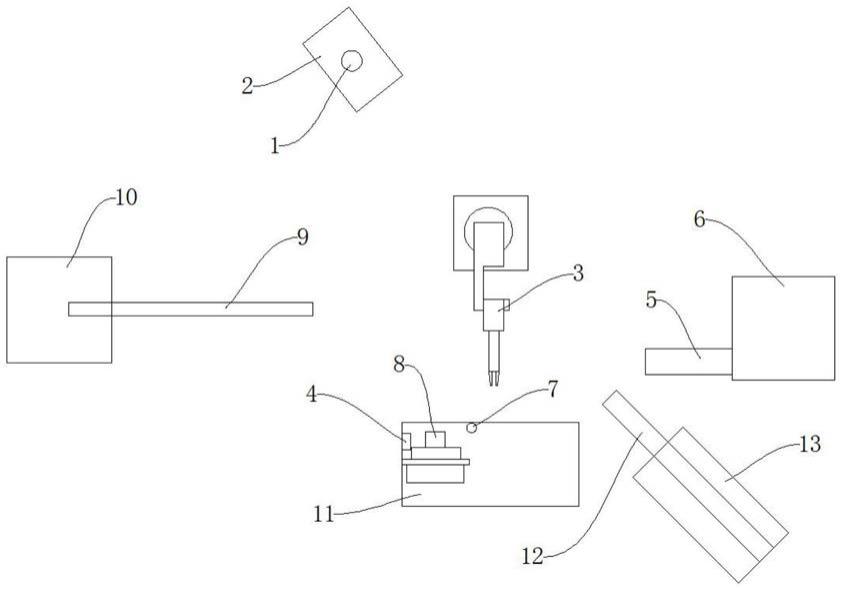

28.图2为本发明的样品转换台的一种工作状态示意图;

29.图3为本发明的自动检测流程示意。

30.图中:1、气动输送管道;2、风送收发柜;3、机械手;4、样品与样品瓶分离装置;5、第一样品传送装置;6、全自动铣样机;7、样品转换台;8、视觉系统;9、第二样品传送装置;10、x射线荧光光谱仪;11、控制模块;12、第三样品传送装置;13、自动封口归档装置。

具体实施方式

31.如图1所示,一种有色金属自动检测系统,包括控制模块11,以及分别与控制模块11信号连接的风动送样系统、机械手3、样品与样品瓶分离装置4、全自动铣样机6、样品转换台7、视觉系统8、x射线荧光光谱仪10和自动封口归档装置13;

32.风动送样系统通过气动输送管道1将装瓶的样品从取样点送至风送收发柜2,将空样品瓶送回取样点;

33.样品转换台7包括荧光测量样杯放置处和样品装入机构;

34.自动封口归档装置13包括贴标装置、样品吸盘和物料盒;

35.全自动铣样机6设置有第一样品传送装置5,x射线荧光光谱仪10设置有第二样品传送装置9,自动封口归档装置13设置有第三样品传送装置12,机械手3的活动范围包括风送收发柜2、样品与样品瓶分离装置4、样品转换台7、视觉系统8、第一样品传送装置5、第二样品传送装置9和第三样品传送装置12。

36.较优的,控制模块11处设有桌面,样品与样品瓶分离装置4、样品转换台7和视觉系统8均设置在桌面上,这样操作人员可以固定在桌面处办公,操作控制模块11的同时,可以观察视觉系统8的图像情况等。

37.样品与样品瓶分离装置4优选的设置有气动取样吸盘,用于将样品从样品瓶中吸出。

38.视觉系统8包括图像采集模块和图像处理模块,用于判断全自动铣样机6处理后的样品表面质量。

39.如图2所示,样品转换台7可采用以下结构:包括一根圆柱形凸台,且其直径小于荧光测量样杯底部检测孔,一般为32mm,凸台的高度可设置为42mm,略高于荧光测量样杯。

40.上述自动检测系统的检测方法包括以下步骤:

41.s1、取样并装入样品瓶中,利用压缩空气通过气动输送管道1将装有样品的样品瓶送至风送收发柜2;

42.s2、机械手3将装有样品的样品瓶夹取并移动到样品与样品瓶分离装置4,气动取样吸盘吸出样品后,机械手3将空的样品瓶送回风送收发柜2,利用反向的压缩空气通过气动输送管道1将样品瓶送回取样点,机械手3从气动取样吸盘夹取样品并移动到第一样品传送装置5;

43.s3、第一样品传送装置5将样品传送入全自动铣样机6,其内的气缸夹爪夹取样品,进行表面铣制样处理,处理后再通过第一样品传送装置5送出样品;

44.s4、机械手3夹取荧光测量样杯放置到样品转换台7,再从第一样品传送装置5夹取

样品到样品转换台7,令样品检测面朝下装入荧光测量样杯;

45.s5、机械手3夹取;装有样品的荧光测量样杯送至视觉系统8,采集检测面图像,并对其表面质量判断,若合格,机械手3送该样品至第二样品传送装置9;

46.s6、第二样品传送装置9将样品传送至x射线荧光光谱仪10,并上样至进样系统,x射线荧光光谱仪10对样品检测并保存结果,具体的,x射线照射产生二次x射线(x荧光),由晶体分光,于选定波长位置用探测器测量其强度,根据由校准样品绘制的工作曲线,求得试样中各元素含量,检测后第二样品传送装置9将样品送出;

47.s7、机械手3从第二样品传送装置9将装有检测后样品的荧光测量样杯放置到样品转换台7,并夹取检测后的样品送至第三样品传送装置12,第三样品传送装置12将样品送入自动封口归档装置13进行贴标和保存。

48.对于步骤s5中不合格的处理可以采用如下方式:若不合格,机械手3送该样品至全自动铣样机6重新铣制,并重新经过视觉系统8判断,若仍不合格,机械手3直接送该样品至第三样品传送装置12,第三样品传送装置12将样品送入自动封口归档装置13进行贴标和保存。

49.当样品转换台7采用图2所示圆柱形凸台结构时,步骤s4中,机械手3夹取荧光测量样杯,并令其检测孔穿过凸台放置到桌面上,机械手3再夹取样品放置到凸台上,最后夹取荧光测量样杯上提即可完成样品装入;步骤s7中,机械手3夹取装有检测后样品的荧光测量样杯至凸台上方,并令凸台对准荧光测量样杯底部检测孔,下降过程中,样品留置在凸台上待夹取,荧光测量样杯放置到桌面留待下一次装样。

50.在一种较优的实施方式中,控制模块11包括信号连接的plc控制器与安装有控制程序的计算机,其中plc控制器负责包括信号采集和各设备控制,计算机负责包括机械手流程协调、设备调用、参数调整以及指令下达;当然控制模块11也可以仅采用plc控制器或dcs控制系统即可完成上述方法中的步骤,但是出于过程协调性以及流畅性的考虑,采用上述较优实施方式为好。

51.实施例:

52.本实施例采用上述实施方式中的方案,对本公司的icp人工检验进行全面改造,另外,方案中的机械手3采用上海abb公司的6轴机器人,控制模块11中的plc控制器采用西门子plc控制系统,计算机中的控制程序为上海abb公司的ips主控系统,并且plc控制系统也接入ips主控系统,通过ips主控系统下达全部指令;此外,x射线荧光光谱仪10也将检测结果上传至计算机ips主控系统中保存;

53.以下均为现有技术的直接应用:风动送样系统采用市售zrs-at型单管组合正压往返式气送试样装置;全自动铣样机6为常见市售型号;视觉系统8包含光源、镜头、照相机、图像采集卡和图像处理软件,通过运算来抽取目标特征,根据预设的容许度和其他条件输出结果,用于检查铣制的有色金属样品表面是否达到荧光分析所需的表面质量;第一样品传送装置5、第二样品传送装置9和第三样品传送装置12采用了由伺服电机精准定位的平台小车以及微型夹爪相配合,实现样品的精准调度。

54.进行上述改造后,单个样品检测时间由原先的40分钟缩短至6分钟,能够满足生产检验需求,节约成本计算如下:

55.试样量:720个/月(以2020.05至2020.09平均工作量计);减少化学试剂、标准溶液

的使用量15种,按照每次使用每种试剂2元计算,减少使用量

×

试样量

×

试剂成本

×

时间=15

×

720

×2×

12个月=25.92万元/年;

56.节约人力:按人工年成本16万元(约合75.8元/小时)计算,使用全自动检验,可节省人工成本:缩短周期

×

试样量

×

小时工资

×

时间=(40-6)/60

×

720

×

75.8

×

12=37.11万元/年;

57.总计每年节约成本约63万元,同时减少了酸、碱化学试剂的使用,降低了废液的排放,符合节能减排、低碳生产的现代化企业要求,还可以降低劳动强度,培养检验人员操作控制模块即可。

58.以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

59.本发明未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。