1.本发明属于锂电池技术领域,具体涉及一种耐高温易解卷的复合膨胀胶带及其制备方法和应用。

背景技术:

2.圆柱形锂电池由于其具有制作工艺成熟、自动化程度高、利于标准化生产等已经在生产中得到广泛的应用。在将其应该于日常使用的设备中时常常会在使用的过程中发生频繁的摇晃和震动,而在圆柱形锂电池的裸电芯与圆柱外壳体之间存在一定的间隙,随着频繁的摇晃和震动,极易造成锂电池裸电芯和壳体相对移动而导致电极片损坏、电池短路、电阻增大等问题,从而影响了锂电池的使用性能,也造成了很大的安全隐患。

3.为了解决上述问题,通常采用溶胀/膨胀胶带来粘接锂电池裸电芯和圆柱壳体,在电解液的浸泡下,溶胀/膨胀胶带能够发生膨胀,厚度增加数倍,从而将间隙进行填充,增强了锂电池的抗震动抗摇晃的效果。专利cn111995957a中公开了一种高膨胀倍率的定向聚苯乙烯溶胀胶带及其制备方法,其由单面离型的定向聚苯乙烯薄膜基材和丙烯酸酯胶层复合而成,此定向聚苯乙烯胶带受热易横向收缩折叠厚度增大、且在电解液中可吸收大量溶剂而发生三维立体式溶胀,此技术胶带耐温性低,在电池厂家生产工艺中存在高温下时则造成收缩无法完全适用。此外,目前所使用的膨胀胶带虽然能够实现在电解液中发生高倍率的膨胀,但在使用时存在解卷困难的问题,给工业化生产造成了极大的不便。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种耐高温易解卷的复合膨胀胶带及其制备方法和应用,以使该膨胀胶带能够在电解液中发生高倍率膨胀的同时能够保持高温下不收缩,在工业化生产中易于解卷。

5.根据本发明的一个方面,提供一种耐高温易解卷的复合膨胀胶带,包括相互复合的基层和胶层,胶层中包括有耐温层;基层为定向聚苯乙烯膜,按重量百分含量计算,用于制备定向聚苯乙烯膜的材料,包括85%~90%的通用级聚苯乙烯、5%~8%的高抗冲聚苯乙烯、0.9%~2.3%的纳米二氧化硅。优选地,耐温层的材料的无收缩温度不低于110℃。

6.hips为ps的改性材料,分子中含有5~15%橡胶成份,其韧性比ps提高了四倍左右,冲击强度大大提高。作为一种优良的结构和功能材料,纳米二氧化硅具有高表面活性、高比表面积、低比重、耐高温、耐腐蚀以及无毒无污染等性能,在塑料、橡胶和催化剂等许多领域有着广泛的应用。将纳米二氧化硅与聚合物在一定工艺条件下复合,可大幅提高聚合物材料的强度、韧性、耐热性能、耐摩擦性能等。

7.本发明通过在聚苯乙烯中添加一定比例的高抗冲聚苯乙烯和纳米二氧化硅,解决了定向聚苯乙烯膜的高温下收缩的问题,同时提高了定向聚苯乙烯膜的柔韧性和平滑性。胶层中的耐温层在高温下仍能保持原来的形状不收缩,基层和胶层复合,进一步增强了基层的在高温下的抗收缩性能。

8.优选地,胶层包括依次设置的第一胶黏层、耐温层、第二胶黏层;第二胶黏层与基层的表面复合。通过上述复合方式制得基层/第二胶黏层/耐温层/第一胶黏层/的具有四层复合结构的膨胀胶带。

9.优选地,定向聚苯乙烯膜采用组成定向聚苯乙烯膜的材料经过熔融挤压成型,再横向和纵向拉伸可得;横向拉伸倍率为3~5倍,纵向拉伸倍率为2~3倍。经过拉伸工艺产生高度的定向排列,薄膜强度进一步提高。

10.优选地,定向聚苯乙烯膜的厚度为40~60μm。

11.优选地,定向聚苯乙烯膜的厚度为40μm。

12.优选地,定向聚苯乙烯膜的至少一个表面为电晕面。

13.优选地,定向聚苯乙烯膜的一个表面为电晕面。

14.优选地,定向聚苯乙烯膜电晕面的电晕值为44~52dyn。通过电晕处理增强了第一胶黏层对定向聚苯乙烯膜的附着力,使定向聚苯乙烯膜能够和耐温层通过第一胶黏层更加牢固地固定。

15.优选地,定向聚苯乙烯膜的非电晕面的电晕值为32~36dyn。

16.优选地,耐温层为pet膜。

17.优选地,pet膜耐温无收缩温度为110~160℃。

18.优选地,pet膜的至少一个表面为电晕面。pet膜经过电晕处理得到电晕面,通过电晕处理增强了胶黏层对pet膜的附着力。

19.优选地,pet膜的厚度为4~10μm。

20.优选地,pet膜的厚度为6μm。

21.优选地,第一胶黏层和/或第二胶黏层为聚丙烯酸酯胶层;聚丙烯酸酯胶层包括45%~55%的聚丙烯酸酯、0.1%~1.1%固化剂;固化剂选自异氰酸酯、氮丙啶、环氧树脂中的至少一种。

22.优选地,第一胶黏层和所述第二胶黏层的厚度各自独立地选自2~6μm。

23.优选地,第一胶黏层和第二胶黏层的厚度为4μm。

24.采用聚丙烯酸酯作为胶黏层的胶黏剂,粘接力强,约为5n/25mm,并且通过调节涂覆胶层的厚度实现胶层粘性可调。

25.优选地,上述聚丙烯酸酯胶层的固化温度为80~110℃。

26.本发明还提供了一种耐高温易解卷的复合膨胀胶带的制备方法,包括如下步骤:

27.步骤一:在离型膜的离型面涂覆胶黏剂,得到第一胶黏面,将胶黏剂固化后,将pet膜的电晕面与第一胶黏面进行贴合;

28.步骤二:在pet膜的非电晕面涂覆胶黏剂,得到第二胶黏面,将胶黏剂固化后,将定向聚苯乙烯膜的电晕面与第二胶黏面进行贴合;

29.步骤三:复卷,去除所述离型膜后,得到耐高温易解卷的复合膨胀胶带。

30.优选地,步骤一中,离型膜为pet离型膜,其离型面的离型力为15~60gf/25mm,残余黏着率≥90%。

31.优选地,上述涂布方式为转移涂布。

32.本发明提供了一种上述耐高温易解卷的复合膨胀胶带在锂电池中的应用。

33.优选地,上述锂电池为圆柱形锂电池。

34.总体而言,本发明提供的耐高温易解卷的复合膨胀胶带具有以下优点:

35.1.采用材料组成包括85%~90%的通用级聚苯乙烯、5%~8%的高抗冲聚苯乙烯、0.9%~2.3%的纳米二氧化硅制备定向聚苯乙烯膜,实现了对定向聚苯乙烯膜的改性作用。通过限定高抗冲聚苯乙烯和纳米二氧化硅的含量,使制得的定向聚苯乙烯膜具有优异的相结构,从而综合提高了聚苯乙烯膜的耐温性和柔滑性。

36.上述材料在熔融状态下共混,后经挤出压成型横向和纵向拉伸制得综合性能改善的定向聚苯乙烯膜。其中高抗冲聚苯乙烯和纳米二氧化硅分子分散或接枝于聚苯乙烯体系中,改变了聚苯乙烯膜的均相结构,形成了具有海岛结构的聚苯乙烯结构,协同提高了聚苯乙烯膜的耐温性,使其在高温下的收缩倍率减小。一定含量的纳米二氧化硅的加入,引入了稳定的si-o键,具有良好的热稳定性在高温下不易断裂,其分散于聚苯乙烯网状结构中,使其定向聚苯乙烯膜具有高温抗收缩性能。同时高抗冲聚苯乙烯的加入引入了橡胶段,使膜的柔韧性得到改善,增强了其在生产使用过程中的抗机械冲击性能,纳米二氧化硅的加入使定向聚苯乙烯膜的光滑度得到提升,给工业化生产带来了极大的便利。同时也减少了解卷过程中第一胶黏层的胶黏剂在基底膜上残留量,保证了胶带贴胶后第一胶黏层的粘性不会降低。

37.2.本发明采用胶层和基层复合的结构,具体地胶层中含有耐温层,进一步形成基层/第二胶黏层/耐温层/第一胶黏层/四层复合结构,利用耐温层在高温下无收缩特性,进一步提高了基层在高温下的抗收缩性能。

38.3.将该复合膨胀胶带用于锂电池,第一胶黏层具有耐电解液和耐高温性能,用来粘接锂电池的裸电芯,该胶带在浸泡电解液之后能发生高倍率膨胀,膨胀倍率大于300%,用于填充电芯和壳体之间的间隙,增加了电池的抗震和抗撞击性能。并且在锂电池生产工艺中存在的高温环境下不收缩,避免了因膜宽收缩造成的电解液泄露的危险,具有更高的使用安全性。

附图说明

39.图1为本发明实施例1提供的耐高温易解卷的膨胀胶带的粘接力测试图。

具体实施方式

40.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

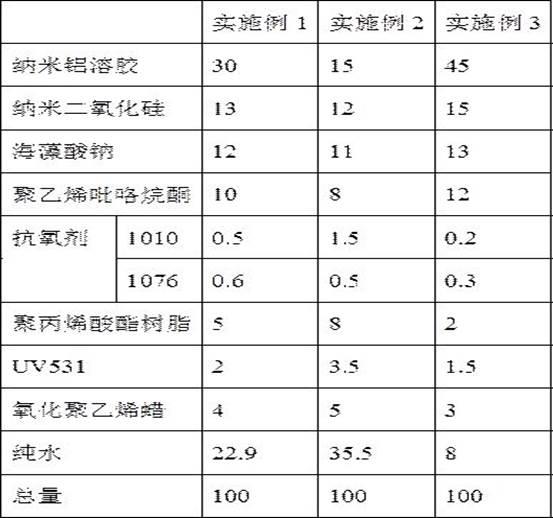

41.实施例1

42.一种耐高温易解卷的复合膨胀胶带,包括依次设置的第一胶黏层(4μm)、耐温层(6μm)、第二胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜。

43.定向聚苯乙烯膜的材料按重量百分含量计算,包括88%的通用级聚苯乙烯(gpps)、6%的高抗冲聚苯乙烯(hips)、2%的纳米二氧化硅。将上述组成定向聚苯乙烯膜的材料经过熔融挤出,挤压成型,再横向和纵向拉伸可得;横向拉伸倍率为3~5倍;纵向拉伸倍率为2~3倍。

44.形成胶黏层的聚丙烯酸酯胶液组成包括:45%聚丙烯酸酯、0.1%1,6-异氰酸酯、

余量为乙酯溶剂。

45.耐高温易解卷的复合膨胀胶带的具体制备步骤如下:

46.(1)通过微凹涂布法在25μm有机硅pet离型膜的(过程膜)离型面涂布聚丙烯酸酯胶液,形成第一胶黏层;

47.(2)将上述涂布有第一胶黏层的有机硅pet离型膜经烘箱固化后与耐温层pet膜的的电晕面进行贴合,制得有机硅pet离型膜/第一胶黏层/pet膜三层结构的涂布产品;

48.(3)通过微凹涂布的方式在步骤(2)中pet膜的非电晕面涂布聚丙烯酸酯胶液,形成第二胶黏层,经烘箱烘干固化后与定向聚苯乙烯膜的电晕面进行贴合;

49.(4)复卷,去除25μm有机硅pet离型膜后制得耐高温易解卷的复合膨胀胶带。

50.实施例2

51.一种耐高温易解卷的复合膨胀胶带,包括依次设置的第一胶黏层(2μm)、耐温层(4μm)、第二胶黏层(2μm)和基层(50μm),其中基层为定向聚苯乙烯膜。

52.定向聚苯乙烯膜的材料按重量百分含量计算,包括85%的通用级聚苯乙烯(gpps)、5%的高抗冲聚苯乙烯(hips)、2.3%的纳米二氧化硅。

53.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

54.实施例3

55.一种耐高温易解卷的复合膨胀胶带,包括依次设置的第一胶黏层(6μm)、耐温层(10μm)、第二胶黏层(6μm)和基层(60μm),其中基层为定向聚苯乙烯膜。

56.定向聚苯乙烯膜的材料按重量百分含量计算,包括90%的通用级聚苯乙烯(gpps)、8%的高抗冲聚苯乙烯(hips)、0.9%的纳米二氧化硅。

57.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

58.对比例1

59.一种膨胀胶带,包括依次设置的第一胶黏层(4μm)、耐温层(6μm)、第二胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜。

60.定向聚苯乙烯膜的材料按重量百分含量计算,包括88%的通用级聚苯乙烯(gpps)、6%的高抗冲聚苯乙烯(hips)。

61.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

62.对比例2

63.一种膨胀胶带,包括依次设置的第一胶黏层(4μm)、耐温层(6μm)、第二胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜。

64.定向聚苯乙烯膜的材料按重量百分含量计算,包括88%的通用级聚苯乙烯(gpps)、2%的纳米二氧化硅。

65.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

66.对比例3

67.一种膨胀胶带,包括依次设置的第一胶黏层(4μm)、耐温层(6μm)、第二胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜。

68.定向聚苯乙烯膜的材料按重量百分含量计算,包括88%的通用级聚苯乙烯(gpps)、6%的高抗冲聚苯乙烯(hips)、4%的纳米二氧化硅。

69.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

70.对比例4

71.一种膨胀胶带,包括依次设置的第一胶黏层(4μm)、耐温层(6μm)、第二胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜。

72.定向聚苯乙烯膜的材料按重量百分含量计算,包括88%的通用级聚苯乙烯(gpps)、6%的高抗冲聚苯乙烯(hips)、0.5%的纳米二氧化硅。

73.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

74.对比例5

75.一种膨胀胶带,包括依次设置的第一胶黏层(4μm)、耐温层(6μm)、第二胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜,定向聚苯乙烯膜的材料为通用级聚苯乙烯。

76.胶黏层胶液的组成和胶带的制作步骤均与实施例1相同。

77.对比例6

78.一种膨胀胶带,包括依次设置的胶黏层(4μm)和基层(40μm),其中基层为定向聚苯乙烯膜,定向聚苯乙烯膜的材料按重量百分含量计算,包括88%的通用级聚苯乙烯(gpps)、6%的高抗冲聚苯乙烯(hips)、2%的纳米二氧化硅。

79.形成胶黏层的聚丙烯酸酯胶液组成包括:45%聚丙烯酸酯、0.1%1,6-异氰酸酯、余量为乙酯溶剂。

80.膨胀胶带的具体制备步骤如下:

81.(1)通过微凹涂布法在25μm有机硅pet离型膜的(过程膜)离型面涂布聚丙烯酸酯胶液,形成胶黏层;

82.(2)经烘箱烘干固化后与定向聚苯乙烯膜的电晕面进行贴合;

83.(3)复卷,去除25μm有机硅pet离型膜后制得膨胀胶带。

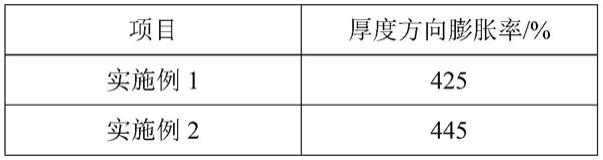

84.测试例1

85.厚度方向膨胀率测试

86.将实施例1~3制得的膨胀胶带分别在室温25℃和高温90℃下浸泡锂电池用电解液,计算其厚度方向膨胀率,具体测试步骤下:

87.(1)准备17.5mm圆柱pp棒,在pp棒上卷绕一层12μm铝箔;

88.(2)将膨胀胶带贴在铝箔上,卷绕一圈;

89.(3)将卷绕好的样品放入电解液中,浸泡3~30min;

90.(4)使用25mm量程的测厚仪测试浸泡前后的厚度,厚度方向膨胀率=浸泡后的厚度/原始厚度

×

100%。

91.表1膨胀胶带的厚度方向膨胀率测试

[0092][0093][0094]

以上实验结果表明,本发明提供的耐高温易解卷的膨胀胶带能够在电解液中在厚

度方向发生高倍率的膨胀。

[0095]

测试例2

[0096]

25℃下宽方向收缩率测试

[0097]

(1)将实施例1~3和对比例1~3制得的膨胀胶带裁切为长

×

宽=50mm

×

40mm大小(其中将定向聚苯乙烯膜的横向拉伸方向作为为宽度方向,纵向拉伸方向作为长度方向),准备5片。

[0098]

(2)将裁好的胶带样品放入pe瓶中,倒入锂电池用电解液没过样品,在25℃下烘烤48小时。

[0099]

(3)取出样品,将样品展平,用钢尺测试样品浸泡后的宽度,计算样品宽方向的收缩率。宽度方向收缩率=(浸泡后的宽度/40)

×

100%。

[0100]

55℃和100℃宽度收缩倍率与25℃下宽度方向收缩率测试操作步骤相同,只是将步骤(2)中的烘烤温度分别设置为55℃和100℃。

[0101]

表2膨胀胶带不同温度下的宽度方向收缩率测试

[0102]

项目25℃宽度收缩率%55℃宽度收缩率%100℃宽度收缩率%实施例100.40.5实施例200.61.5实施例300.21.2对比例102.510.8对比例202.29.6对比例301.86.4对比例40.22.08.7对比例50.56.519.8对比例60.81.95.9

[0103]

测试例3

[0104]

胶带低速解卷强度测试

[0105]

将实施1~3和对比例1~2制得的膨胀胶带,参考gb/t4850进行低速解卷强度测定,结果如下表所示。

[0106]

表3膨胀胶带低速解卷强度测试

[0107]

组别低速解卷力(n/mm)实施例10.005实施例20.002实施例30.009对比例10.12对比例20.010对比例30.018对比例40.026对比例50.13

[0108]

以上实验结果表明,本发明提供的耐高温易解卷的膨胀胶带的低速解卷力较小,在工业化生产中可以实现方便轻松解卷。

[0109]

测试例4

[0110]

应用膨胀胶带的锂电池的抗跌落性能测试

[0111]

将实施例1和对比例1~3制得的膨胀胶带分别应用于圆柱形钢壳锂电池,利用上述膨胀胶带粘接锂电池的裸电芯,锂电池电解液的浸泡下发生膨胀用来填充电芯和钢壳之间的空隙。接下来对圆柱形锂电池进行抗跌落性能测试:将应用上述膨胀胶带的锂电池分别从8m的高度下掷下,利用电阻测试仪测试锂电池跌落之后的内阻值,当出现内阻>20%时拆解分析集流体是否断裂,断裂即判定为失效,统计锂电池失效2%时对应的跌落次数。

[0112]

表4应用膨胀胶带的锂电池的抗跌落性能

[0113][0114][0115]

以上实验结果表明,本发明提供的耐高温易解卷的膨胀胶带应用于锂电池中,能够填充锂电池裸电芯和钢壳之间的间隙,使锂电池在受到跌落等冲击时保护集流体不易发生断裂,提高了锂电池使用的安全性和使用寿命。

[0116]

测试例5

[0117]

测定实施例1提供的耐高温易解卷的膨胀胶带的粘接力。具体测试步骤如下:将胶带紧贴于钢板,使用300mm/min速度压辊来回滚压三次,压完后以300mm/min速度180

°

剥离测试剥离力,测试结束后保存记录测试数据。

[0118]

测试结果如图1所示,从图1可以看出本发明实施例1提供的膨胀胶带的胶黏层厚度为4μm时的粘接力约为5n/25mm,本发明提供的膨胀胶带粘接力较强,能够很好地粘接电芯不易脱落。

[0119]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。