1.本发明涉及腐蚀检测传感器及具有该腐蚀检测传感器的电气设备及腐蚀检测方法。

背景技术:

2.在电气设备设置于包含腐蚀性气体的环境中的情况下,随着时间的经过,电气设备的腐蚀进展,有可能发生电路基板等的腐蚀损伤(例如金属配线的腐蚀断线)。为了将如上所述的问题防患于未然,提出了掌握电气设备的设置环境的腐蚀性(与电气设备的腐蚀的进展程度对应)的技术。

3.例如日本特开2010-38838号公报(专利文献1)公开用于高精度地对将来的导电部件的腐蚀量进行推定的劣化诊断系统。该劣化诊断系统具有诊断处理装置和外部气体环境数据库。诊断处理装置对由收纳有诊断对象的框体内的温度及湿度构成的框体内环境数据和诊断对象的腐蚀数据进行设定期间记录,基于所记录的数据对诊断对象的将来的腐蚀量进行推定。在外部气体环境数据库中记录有由框体外的过去的温度及湿度构成的外部气体环境数据。

4.专利文献1:日本特开2010-38838号公报

技术实现要素:

5.在专利文献1所公开的劣化诊断系统中,需要设置能够进行是否经过设定期间(例如1个月~3个月)的时间管理的设备。另外,作为外部气体环境数据库,还必须准备例如气象统计信息数据库(参照专利文献1的[0008]段)。由此,要求构建高级且复杂的系统。

[0006]

本发明就是为了解决上述课题而提出的,其目的在于提供能够通过简易的结构而掌握由腐蚀性气体引起的电气设备的腐蚀的进展程度的技术。

[0007]

按照本发明的某个方案的腐蚀检测传感器对由腐蚀性气体引起的电气设备的腐蚀进行检测。腐蚀检测传感器具有:金属薄膜,其会因腐蚀性气体而被腐蚀;电阻器,其与金属薄膜串联连接;电阻测定装置,其对金属薄膜和电阻器的合成电阻进行测定;以及电阻输出装置,其输出由电阻测定装置测定出的合成电阻超过规定的基准电阻这一检测结果。基准电阻与由于腐蚀性气体而使电气设备达到腐蚀损伤的危险度相应地确定。

8.危险度是金属薄膜的膜厚的实际的减少量相对于金属薄膜的膜厚的最大减少量之比。最大减少量是在将电气设备和金属薄膜暴露于存在腐蚀性气体的环境中的情况下直至电气设备达到腐蚀损伤为止的金属薄膜的膜厚的减少量。

[0009]

金属薄膜包含并联连接的多个薄膜。多个薄膜的材料相同。多个薄膜的膜厚不同。以与多个薄膜的各个分别对应的方式确定基准电阻。电阻输出装置在由电阻测定装置测定出的合成电阻每次超过对应的基准电阻时输出检测结果。

[0010]

金属薄膜包含串联连接的多个薄膜。多个薄膜的材料包含会因彼此不同种类的腐

蚀性气体而被腐蚀的材料。

[0011]

金属薄膜包含第1至第4薄膜。第1薄膜和第2薄膜串联连接。第3薄膜和第4薄膜串联连接。第1及第2薄膜和第3及第4薄膜并联连接。第1薄膜的材料和第3薄膜的材料包含会因第1腐蚀性气体而被腐蚀的材料。第2薄膜的材料和第4薄膜的材料包含会因与第1腐蚀性气体不同的第2腐蚀性气体而被腐蚀的材料。第1薄膜的膜厚和第3薄膜的膜厚不同。第2薄膜的膜厚和第4薄膜的膜厚不同。针对第1及第2薄膜确定第1基准电阻。针对第3及第4薄膜确定第2基准电阻。电阻输出装置在由电阻测定装置测定出的合成电阻每次超过第1及第2基准电阻之中的任意者时输出检测结果。

[0012]

金属薄膜包含并联连接的多个薄膜。多个薄膜的材料彼此不同。以与多个薄膜的各个分别对应的方式确定基准电阻。电阻输出装置在由电阻测定装置测定出的合成电阻每次超过对应的基准电阻时输出检测结果。

[0013]

金属薄膜包含第1至第3薄膜。第1薄膜和第2薄膜串联连接。第1及第2薄膜和第3薄膜并联连接。第1薄膜的材料和第3薄膜的材料包含会因第1腐蚀性气体而被腐蚀的彼此不同的材料。第2薄膜的材料包含会因与第1腐蚀性气体不同的第2腐蚀性气体而被腐蚀的材料。对第1及第2薄膜确定第1基准电阻。对第3薄膜确定第2基准电阻。电阻输出装置在由电阻测定装置测定出的合成电阻每次超过第1及第2基准电阻之中的任意者时输出检测结果。

[0014]

腐蚀检测传感器还具有绝缘基板。金属薄膜和电阻器一体地配置于绝缘基板上。

[0015]

腐蚀检测传感器还具有腐蚀绝缘基板。金属薄膜配置于绝缘基板上。电阻器作为分立部件而配置于绝缘基板的外部。

[0016]

按照本发明的另一方案的电气设备具有上述腐蚀检测传感器和电气设备主体。

[0017]

按照本发明的其他方案的腐蚀检测方法通过腐蚀检测传感器对由腐蚀性气体引起的电气设备的腐蚀进行检测。腐蚀检测传感器具有会因腐蚀性气体而被腐蚀的金属薄膜和与金属薄膜串联连接的电阻器。腐蚀检测方法包含下述步骤:对金属薄膜和电阻器的合成电阻进行测定;以及输出在进行测定的步骤中测定出的合成电阻超过规定的基准电阻这一检测结果。基准电阻与由于腐蚀性气体而使电气设备达到腐蚀损伤的危险度相应地确定。

[0018]

发明的效果

[0019]

根据本发明,能够通过简易的结构而掌握由腐蚀性气体引起的电气设备的腐蚀的进展程度。

附图说明

[0020]

图1是表示具有实施方式1所涉及的腐蚀检测传感器的电气设备的图。

[0021]

图2是表示实施方式1中的传感器主体的结构的一个例子的图。

[0022]

图3是表示腐蚀检测构造体的结构的一个例子的斜视图。

[0023]

图4是沿图3的iv-iv线的腐蚀检测构造体的剖视图。

[0024]

图5是表示腐蚀检测构造体的结构的另一个例子的斜视图。

[0025]

图6是沿图5的vi-vi线的腐蚀检测构造体的剖视图。

[0026]

图7是表示腐蚀检测构造体的结构的其他一个例子的斜视图。

[0027]

图8是沿图7的viii-viii线的腐蚀检测构造体的剖视图。

[0028]

图9是表示实施方式1中的腐蚀检测处理的流程图。

[0029]

图10是表示实施方式2中的传感器主体的结构的一个例子的图。

[0030]

图11是表示与图10所示的传感器主体的结构相对应的腐蚀检测处理的流程图。

[0031]

图12是表示实施方式2中的传感器主体的结构的另一个例子的图。

[0032]

图13是表示实施方式2中的传感器主体的结构的其他一个例子的图。

[0033]

图14是表示与图13所示的传感器主体的结构相对应的腐蚀检测处理的流程图。

[0034]

图15是表示实施方式2中的传感器主体的结构的其他另一个例子的图。

[0035]

图16是表示实施方式3中的传感器主体的结构的一个例子的图。

[0036]

图17是表示实施方式3中的传感器主体的结构的另一个例子的图。

[0037]

图18是表示实施方式3中的传感器主体的结构的其他例子的图。

[0038]

图19是表示具有实施方式4所涉及的腐蚀检测传感器的电气设备的图。

[0039]

图20是表示实施方式4中的腐蚀检测构造体的结构的一个例子的斜视图。

[0040]

图21是沿图20的xxi-xxi线的腐蚀检测构造体的剖视图。

[0041]

图22是表示实施方式4中的传感器主体的结构的第2例的图。

[0042]

图23是表示实施方式4中的传感器主体的结构的第3例的图。

[0043]

图24是表示实施方式4中的传感器主体的结构的第4例的图。

[0044]

图25是表示实施方式4中的传感器主体的结构的第5例的图。

[0045]

图26是表示实施方式4中的传感器主体的结构的第6例的图。

[0046]

图27是表示实施方式5中的传感器主体的结构的一个例子的图。

[0047]

图28是表示实施方式5中的传感器主体的结构的另一个例子的图。

[0048]

图29是表示实施方式5中的传感器主体的结构的其他一个例子的图。

[0049]

图30是表示实施方式5中的传感器主体的结构的其他另一个例子的图。

[0050]

图31是表示实施方式6中的传感器主体的结构的一个例子的图。

[0051]

图32是表示实施方式6中的传感器主体的结构的另一个例子的图。

[0052]

图33是表示实施方式7中的传感器主体的结构的第1例的图。

[0053]

图34是表示实施方式7中的传感器主体的结构的第2例的图。

[0054]

图35是表示实施方式7中的传感器主体的结构的第3例的图。

[0055]

图36是表示实施方式7中的传感器主体的结构的第4例的图。

具体实施方式

[0056]

下面,参照附图对本实施方式详细地进行说明。此外,在图中对相同或者相当部分标注同一标号,不重复其说明。

[0057]

实施方式1.

[0058]

图1是表示具有实施方式1所涉及的腐蚀检测传感器的电气设备的图。参照图1,电气设备900例如是逆变器或者转换器等电力变换装置,但电气设备的种类并不特别受到限定。电气设备900设置于可编程逻辑控制器(plc:programmable logic controller)、电梯、发电机、汽车或者铁道等。在如上所述的各种用途的使用环境下,在电气设备900(更详细地说是后面记述的电气设备主体90)中,有可能由于腐蚀性气体而产生腐蚀损伤。

[0059]

电气设备900具有腐蚀检测传感器101和电气设备主体90。腐蚀检测传感器101用

于对电气设备主体90的腐蚀的进展程度进行推定。腐蚀检测传感器101具有传感器主体11、电阻测定器20、控制装置30和通知装置40。

[0060]

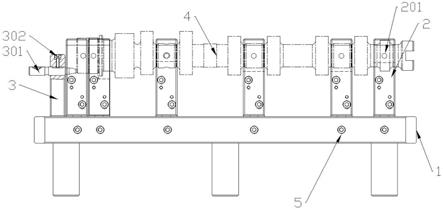

图2是表示实施方式1中的传感器主体11的结构的一个例子的图。参照图2,传感器主体11具有腐蚀检测构造体21、电路基板3、配线4和焊料5。

[0061]

电路基板3例如是印刷基板,构成为能够对各种配线及电子部件进行安装。

[0062]

配线4包含配线41、42。配线41、42各自是在电路基板3上配置的导体配线。配线41和配线42彼此隔开间隔而配置。作为各配线41、42的材料,能够使用铜(cu)等。

[0063]

腐蚀检测构造体21配置为将配线41和配线42之间连接,通过焊料5安装于配线41、42上。腐蚀检测构造体21构成为对腐蚀检测传感器101的腐蚀的进展程度进行检测,由此对电气设备主体90的腐蚀的进展程度进行推定。关于腐蚀检测构造体21的结构在后面记述。

[0064]

返回至图1,电阻测定器20对传感器主体11的电阻进行测定,将其测定结果输出至控制装置30。在图1所示的例子中,从电气设备主体90将规定的电压施加于传感器主体11的两端之间(配线41和配线42之间)。电阻测定器20例如包含电压计201和电流计202。电压计201对在传感器主体11的两端间施加的电压进行测定,将其测定结果输出至控制装置30。电流计202对流过传感器主体11的电流进行测定,将其测定结果输出至控制装置30。虽然未图示,但可以通过与电气设备主体90独立的电源(例如小型电池)对传感器主体11的两端间施加电压。此外,电阻测定器20相当于本发明所涉及的“电阻测定装置”。

[0065]

控制装置30例如包含微处理器而构成,基于通过电阻测定器20得到的传感器主体11的电阻的测定结果对通知装置40进行控制。更具体地说,控制装置30在由电阻测定器20测定出的电阻超过规定的基准电阻ref的情况下,对通知装置40进行控制以使得将该电阻超过规定的基准电阻ref这一主旨通知给用户。该基准电阻ref基于电气设备主体90由于腐蚀性气体达到腐蚀损伤的危险度而预先确定。关于基准电阻ref的设定方法及危险度在后面详细地进行说明。

[0066]

此外,控制装置30在腐蚀检测传感器101中不是必须的结构要素。在电气设备主体90设置有控制装置的情况下,能够通过该控制装置执行一系列的处理(详细内容在后面记述)。另外,腐蚀检测传感器101也可以取代控制装置30,而是具有用于将由电阻测定器20测定出的电阻和基准电阻ref进行比较的电路(例如比较器电路)。

[0067]

通知装置40由液晶显示器或者led(light emitting diode)指示器等构成,将由电阻测定器20测定出的电阻超过基准电阻ref这一主旨通知给用户。

[0068]

此外,通知装置40是本发明所涉及的“电阻输出装置”的一个例子。本发明所涉及的“电阻输出装置”并不限定于将通过电阻测定器20得到的电阻的测定结果(或者,测定出的电阻超过基准电阻ref这一检测结果)针对用户输出,还包含针对电子设备输出。例如,在控制装置30为比较器电路等的情况下,本发明所涉及的“电阻输出装置”可以将对由电阻测定器20测定出的电阻和基准电阻ref进行比较得到的结果通过信号的电压电平(即h(high)电平或l(low)电平)进行输出。

[0069]

图3是表示腐蚀检测构造体21的结构的一个例子的斜视图。图4是沿图3的iv-iv线的腐蚀检测构造体21的剖视图。参照图3及图4,腐蚀检测构造体21包含绝缘基板6、电极对7、金属薄膜8和电阻体9。

[0070]

绝缘基板6例如是具有长方体形状的绝缘性的基板。作为绝缘基板6的材料,例如

能够使用氧化铝(al2o3)或者玻璃(sio2等)。

[0071]

电极对7包含一对电极即第1电极71和第2电极72。第1电极71和第2电极72配置于绝缘基板6的长方体侧面中的彼此相对的侧面。第1电极71及第2电极72各自为导体薄膜,例如能够通过镀锡(sn)而形成。在图3及图4所示的例子中,第1电极71与金属薄膜8电连接。第2电极72与电阻体9电连接。

[0072]

金属薄膜8是在绝缘基板6上配置的金属的薄膜。金属薄膜8的宽度及长度明显大于金属薄膜8的厚度(膜厚)。作为一个例子,金属薄膜8的膜厚为3μm~12μm,金属薄膜8的宽度为0.8mm,金属薄膜8的长度为1.6mm。

[0073]

金属薄膜8会因腐蚀性气体而被腐蚀。作为金属薄膜8的材料,能够使用银(ag)或者铜。这些材料是在电气设备中使用的典型金属,与主要的腐蚀性气体灵敏地反应,因此适合作为用于对电气设备900所暴露的环境的腐蚀性进行定量评价的材料。

[0074]

在本发明中,腐蚀性气体是硫磺类气体、氯气类气体、氮氧化物的统称。硫磺类气体包含硫化氢(h2s)、二氧化硫(so2)、硫磺华(s8)等。氯气类气体包含氯气(cl2)。氮氧化物(no

x

)包含例如二氧化氮(no2)。作为金属薄膜8的材料的银与硫磺华及氯气灵敏地反应。另一方面,铜与硫化氢、二氧化硫及二氧化氮灵敏地反应。

[0075]

电阻体9在绝缘基板6上与金属薄膜8串联连接。电阻体9对腐蚀性气体具有耐受性。作为电阻体9的材料,能够使用氧化物半导体(例如氧化钌(ruo2))。或者,可以在电阻体9使用锡等特定的金属。电阻体9的电阻值优选与金属薄膜8的电阻值相比设定得更高。此外,电阻体9相当于本发明所涉及的“电阻器”。

[0076]

此外,在图3及图4中金属薄膜8的膜厚和电阻体9的厚度相等,但这只不过是示意地图示,不是必须的条件。另外,图3及图4所示的结构只不过是腐蚀检测构造体的结构的一个例子,如图5~图8所示,也能够采用其他结构。

[0077]

图5是表示腐蚀检测构造体的结构的另一个例子的斜视图。图6是沿图5的vi-vi线的腐蚀检测构造体22的剖视图。参照图5及图6,在腐蚀检测构造体22中,在第1电极71和第2电极72之间,依次串联连接有电阻体9、金属薄膜8和电阻体9。

[0078]

图7是表示腐蚀检测构造体的结构的其他一个例子的斜视图。图8是沿图7的viii-viii线的腐蚀检测构造体23的剖视图。参照图7及图8,在腐蚀检测构造体23中,在第1电极71和第2电极72之间,依次串联连接有金属薄膜8、电阻体9和金属薄膜8。

[0079]

如根据图3~图8所理解那样,腐蚀检测构造体所包含的金属薄膜8及电阻体9各自的个数可以是1个,也可以是多个。另外,金属薄膜8和电阻体9的连接顺序也没有特别限定。以下代表性地对采用腐蚀检测构造体21(参照图3及图4)的例子进行说明,但能够将腐蚀检测构造体21适当改称为腐蚀检测构造体22或者腐蚀检测构造体23。

[0080]

在本实施方式中,作为用于调整对用户进行通知的定时的参数而使用“危险度”。对危险度的设定方法进行说明。

[0081]

首先,将设置有腐蚀检测传感器101的电气设备900暴露于存在腐蚀性气体的环境,事先求出直至电气设备主体90达到腐蚀损伤为止的金属薄膜8的膜厚的减少量。由此将求出的减少量称为“最大减少量”。更详细地说明,是将金属薄膜8的初始的膜厚设定得充分厚(例如20μm)。而且,对电气设备主体90达到腐蚀损伤的时刻(也可以是其紧之前的时刻)的金属薄膜8的膜厚进行测定。在电气设备主体90达到腐蚀损伤的时刻的膜厚为8μm的情况

下,最大减少量被计算为20μm-8μm=12μm。而且,将实际的使用条件下的由腐蚀性气体导致的金属薄膜8的膜厚的减少量相对于最大减少量的比定义为“危险度”(参照下述式(1))。

[0082]

危险度=金属薄膜8的膜厚的实际的减少量/最大减少量

×

100[%]

···

(1)

[0083]

在某电气设备900中将金属薄膜8的材料为银的情况下的最大减少量设为12μm。在将危险度设定为25%时,以膜厚成为12μm

×

25%=3μm的方式形成金属薄膜8。于是,在电气设备900的实际的使用条件下在金属薄膜8腐蚀了3μm的时刻,第1电极71和第2电极72之间发生断线,因此由电阻测定器20测定的电阻增加。通过对该电阻增加进行检测,从而可知金属薄膜8的腐蚀进展了3μm。

[0084]

图9是表示实施方式1中的腐蚀检测处理的流程图。图9及后面记述的图11及图14的流程图所示的处理在每经过规定周期时从未图示的主例程调用而由控制装置30执行。各步骤(下面,简称为s)基本上是通过由控制装置30实施的软件处理而实现的,但也可以通过由在控制装置30内制作的电子电路实施的硬件处理而实现。

[0085]

参照图9,在s11中,控制装置30使用电阻测定器20对传感器主体11的两端间的电阻进行测定。由电阻测定器20测定的电阻是将绝缘基板6的电阻、金属薄膜8的电阻、电阻体9的电阻和电极对7的电阻合成得到的电阻,因此以下记载为“合成电阻x”。

[0086]

在s12中,控制装置30将通过s11测定出的合成电阻x和基准电阻ref进行比较。作为基准电阻ref,能够设定比被腐蚀性气体腐蚀前的合成电阻x高微小量(例如相当于腐蚀前的合成电阻x的百分之几的值)的值。

[0087]

在合成电阻x小于或等于基准电阻ref的情况下(在s12中为no),控制装置30跳过此后的s13的处理而将处理返回主例程。于是,下一次经过了规定周期时再次执行图9所示的一系列的处理。与此相对,在合成电阻x高于基准电阻ref的情况下(在s12中为yes),控制装置30使处理进入s13。

[0088]

在s13中,控制装置30对通知装置40进行控制,以使得通知危险度达到预定的值(在前述的例子中为25%)。在通知装置40为led指示器的情况下,通知装置40在危险度达到25%之前无显示,但如果危险度达到25%,则以红色发光而将危险度上升至25%这一情况通知给用户。

[0089]

向用户的通知方式并不限定于此。例如,在通知装置40为液晶显示器的情况下,可以对表示危险度的数值(25%的数值)进行显示。或者,在通知装置40为蜂鸣器或者扬声器等的情况下,可以通过声音而通知危险度的上升。

[0090]

实施方式1的第1实施例.

[0091]

接下来,对本发明所涉及的腐蚀检测传感器的有效性的验证结果进行说明。在以下进行说明的各实施例中,将电气设备900(在该例中为逆变器)暴露在金属薄膜8的腐蚀加速的环境中。更具体地说,在实施方式1的第1实施例中,在存在硫磺华的75℃的环境下进行了电气设备900的暴露试验。作为金属薄膜8使用了前述的膜厚3μm的银薄膜。暴露试验开始前的合成电阻x(以下还记载为“初始合成电阻x0”)为1000kω。在该情况下,能够将基准电阻ref设定为比初始合成电阻x0高1%的1010kω。在从暴露试验的开始起经过10天后,由于腐蚀性气体而金属薄膜8的腐蚀进展,合成电阻x高于1010kω。如果观察此时的传感器主体11,则能确认到金属薄膜8(膜厚3μm的银薄膜)中发生腐蚀断线。

[0092]

实施方式1的第2实施例.

[0093]

在实施方式1的第2实施例中,作为腐蚀检测构造体21所包含的金属薄膜8而使用膜厚3μm的铜薄膜。此外,铜薄膜的最大减少量为12μm。传感器主体11的初始合成电阻x0为1000kω。将具有如上所述的腐蚀检测传感器101的电气设备900暴露在40℃/95%rh/(3ppmh2s 10ppmno2)的环境中。于是,在从暴露试验的开始起经过1.2天后合成电阻x高于1010kω。如果观察此时的传感器主体11,则能确认到腐蚀检测构造体21所包含的金属薄膜8(膜厚3μm的铜薄膜)的腐蚀断线。

[0094]

如以上所述,在实施方式1中,不需要将合成电阻x的测定结果累积于存储器,也不需要将合成电阻x的测定结果与在数据库中存储的过去的数据进行对照。根据实施方式1,通过使用腐蚀检测构造体21,从而能够通过非常简易的结构而掌握由腐蚀性气体引起的电气设备900的腐蚀的进展程度。而且,通过将危险度设定为小于100%的期望的值,从而能够在电气设备主体90发生腐蚀损伤的问题前将电气设备900的腐蚀的进展程度通知给用户,因此能够由用户采取电气设备主体90的修理或者更换等必要的对策。

[0095]

实施方式2.

[0096]

在实施方式2中,对用于将电气设备900的腐蚀的进展程度阶段性地通知给用户的结构进行说明。实施方式2所涉及的电气设备的整体结构除了腐蚀检测传感器不同以外与实施方式1所涉及的电气设备900的整体结构(参照图1)相同。另外,实施方式2所涉及的腐蚀检测传感器的结构除了传感器主体的结构以外与实施方式1所涉及的腐蚀检测传感器101(参照图1)的结构相同。由此,为了防止附图变得复杂,以下将传感器主体提取出而进行图示。

[0097]

图10是表示实施方式2中的传感器主体的结构的一个例子的图。参照图10,传感器主体121包含并联连接的2个腐蚀检测构造体21a、21b。腐蚀检测构造体21a、21b各自的结构与图3及图4所示的腐蚀检测构造体21的结构同等。

[0098]

腐蚀检测构造体21a所包含的金属薄膜8的材料和腐蚀检测构造体21b所包含的金属薄膜8的材料相同。另一方面,腐蚀检测构造体21a所包含的金属薄膜8的膜厚和腐蚀检测构造体21b所包含的金属薄膜8的膜厚不同。腐蚀检测构造体21a所包含的金属薄膜8的膜厚比腐蚀检测构造体21b所包含的金属薄膜8的膜厚更薄。另外,腐蚀检测构造体21a的电阻值高于腐蚀检测构造体21b的电阻值。

[0099]

例如,在实施方式2的第1实施例中,腐蚀检测构造体21a所包含的金属薄膜8的材料和腐蚀检测构造体21b所包含的金属薄膜8的材料都为银。腐蚀检测构造体21a所包含的金属薄膜8的膜厚为3μm。根据上述式(1)所示的危险度的定义,腐蚀检测构造体21a所包含的金属薄膜8的膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体21b所包含的金属薄膜8的膜厚为6μm。腐蚀检测构造体21b所包含的金属薄膜8的膜厚与危险度50%(=6μm/12μm)相对应。腐蚀检测构造体21a的电阻值为1000kω,腐蚀检测构造体21b的电阻值为100kω。

[0100]

在实施方式2中,在准备2种用于与合成电阻x之间进行大小关系比较的基准电阻。第1基准电阻ref1是基于2个腐蚀检测构造体21a、21b之中的金属薄膜8的膜厚薄的腐蚀检测构造体21a由于腐蚀而断线,但是金属薄膜8的膜厚厚的腐蚀检测构造体21b没有断线的状态下的传感器主体121的两端的电阻(合成电阻x)而确定的。第2基准电阻ref2是基于2个腐蚀检测构造体21a、21b这两者由于腐蚀而断线的状态下的传感器主体121的合成电阻x而

确定的。

[0101]

更具体地说,第1基准电阻ref1是将大于1的第1系数k1与腐蚀前的合成电阻x(初始合成电阻x0)相乘而得到的值即(ref1=k1

×

x0、k1>1)。第2基准电阻ref2是将大于1的第2系数与初始合成电阻x0相乘而得到的值即(ref2=k2

×

x0、k2>1)。第2系数大于第1系数(k2>k1)。由此,第2基准电阻ref2高于第1基准电阻ref1(ref2>ref1)。

[0102]

在实施方式2的第1实施例中,初始合成电阻x0为91kω。第1基准电阻ref1设定为比初始合成电阻x0高1.2%的值即92kω。第2基准电阻ref2设定为比初始合成电阻x0高11%的值即101kω。在该情况下,合成电阻x超过第1基准电阻ref1是指在腐蚀检测构造体21a中发生了断线,即,膜厚3μm的金属薄膜8由于腐蚀而断线。由此,掌握危险度达到25%。其后合成电阻x超过第2基准电阻ref2表示具有膜厚6μm的金属薄膜8的腐蚀检测构造体21b由于腐蚀而断线。由此,掌握危险度达到50%。

[0103]

图11是表示与图10所示的传感器主体121的结构相对应的腐蚀检测处理的流程图。参照图11,在s21中,控制装置30使用电阻测定器20对传感器主体121的两端间的电阻(合成电阻x)进行测定。

[0104]

在s22中,控制装置30将合成电阻x和第1基准电阻ref1(=92kω)进行比较。在合成电阻x小于或等于第1基准电阻ref1的情况下(在s22中为no),控制装置30跳过此后的处理而将处理返回主例程。另一方面,在合成电阻x高于第1基准电阻ref1的情况下(在s22中为yes),控制装置30使处理进入s23。

[0105]

在s23中,控制装置30将合成电阻x和第2基准电阻ref2(=101kω)进行比较。在合成电阻x小于或等于第2基准电阻ref2的情况下(在s23中为no),即,在合成电阻x超过第1基准电阻ref1且小于或等于第2基准电阻ref2的情况下,控制装置30使处理进入s25。在s25中,控制装置30对通知装置40进行控制以使得对危险度d1(=25%)进行显示。在合成电阻x进一步高于第2基准电阻ref2的情况下(在s23中为yes),控制装置30使处理进入s24。在s24中,控制装置30对通知装置40进行控制以使得显示危险度d2。

[0106]

例如,在通知装置40为led指示器且包含2个led的情况下,控制装置30在危险度小于或等于d1时将2个led都维持熄灯状态。在危险度超过d1且小于或等于d2时,控制装置30使一个led熄灯,使另一个led点灯(也可以闪烁)(s25)。并且,在危险度超过d2时,控制装置30使两个led点灯(s24)。

[0107]

另外,在通知装置40为led指示器且包含能够对发光色进行切换的1个led的情况下,控制装置30可以对该led进行控制以使得以与危险度相对应的颜色发光。例如,控制装置30能够对led进行控制,以使得在危险度小于或等于d1时熄灯,在危险度超过d1且小于或等于d2时以黄色发光,在危险度超过d2时以红色发光。

[0108]

并且,在通知装置40为液晶显示器的情况下,控制装置30能够对液晶显示器进行控制,以使得在危险度达到d1的时刻对表示d1的数值(=25%)进行显示,在危险度达到d2的时刻对表示d2的数值(=50%)进行显示。

[0109]

实施方式2的第1实施例.

[0110]

在包含硫磺华的75℃的温度环境下,进行了设置有包含图10所示的传感器主体121在内的腐蚀检测传感器的电气设备900(具体地说为逆变器)的暴露试验。初始合成电阻x0为91kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=92kω,确认到

该电阻增加是由腐蚀检测构造体21a(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=101kω。关于该电阻增加而确认到是由腐蚀检测构造体21b(膜厚6μm的银薄膜)的腐蚀断线引起的。

[0111]

实施方式2的第2实施例.

[0112]

图12是表示实施方式2中的传感器主体的结构的另一个例子的图。在图12记载了实施方式2的第2实施例中的腐蚀检测构造体的具体的结构(金属薄膜8的材料及膜厚及腐蚀检测构造体的初始电阻)。参照图12,传感器主体122的结构与传感器主体121的结构(参照图10)基本同等。

[0113]

在实施方式2的第2实施例中,腐蚀检测构造体21c所包含的金属薄膜8的材料和腐蚀检测构造体21d所包含的金属薄膜8的材料都为铜。腐蚀检测构造体21c所包含的金属薄膜8的膜厚为3μm。腐蚀检测构造体21d所包含的金属薄膜8的膜厚为6μm。腐蚀检测构造体21c的电阻值为1000kω,腐蚀检测构造体21d的电阻值为100kω。

[0114]

在40℃/95%rh/(3ppmh2s 10ppmno2)的环境下,进行了设置有包含传感器主体122在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为91kω。在从暴露试验开始起1.2天后合成电阻x高于第1基准电阻ref1=92kω,确认到该电阻增加是由腐蚀检测构造体21c(膜厚3μm的铜薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=101kω。关于该电阻增加而确认到是由腐蚀检测构造体21d(膜厚6μm的铜薄膜)的腐蚀断线引起的。

[0115]

实施方式2的第3实施例.

[0116]

图13是表示实施方式2中的传感器主体的结构的其他例子的图。在图13记载了实施方式2的第3实施例中的腐蚀检测构造体的具体的结构。参照图13,传感器主体131包含并联连接的3个腐蚀检测构造体21e~21g。腐蚀检测构造体21e~21g各自的结构与图3及图4所示的腐蚀检测构造体21的结构同等。

[0117]

腐蚀检测构造体21e所包含的金属薄膜8的材料、腐蚀检测构造体21f所包含的金属薄膜8的材料和腐蚀检测构造体21g所包含的金属薄膜8的材料相同。另一方面,腐蚀检测构造体21e所包含的金属薄膜8的膜厚、腐蚀检测构造体21f所包含的金属薄膜8的膜厚和腐蚀检测构造体21g所包含的金属薄膜8的膜厚不同。腐蚀检测构造体21e所包含的金属薄膜8的膜厚最薄,腐蚀检测构造体21f所包含的金属薄膜8的膜厚第二薄,腐蚀检测构造体21g所包含的金属薄膜8的膜厚最厚。另外,优选腐蚀检测构造体21e的电阻值最高,腐蚀检测构造体21f的电阻值第二高,腐蚀检测构造体21g的电阻值最低。

[0118]

在实施方式2的第3实施例中,腐蚀检测构造体21e所包含的金属薄膜8的材料、腐蚀检测构造体21f所包含的金属薄膜8的材料和腐蚀检测构造体21g所包含的金属薄膜8的材料都为银。腐蚀检测构造体21e所包含的金属薄膜8的膜厚为3μm。该膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体21f所包含的金属薄膜8的膜厚为6μm。该膜厚与危险度50%(=6μm/12μm)相对应。腐蚀检测构造体21g所包含的金属薄膜8的膜厚为9μm。该膜厚与危险度75%(=9μm/12μm)相对应。腐蚀检测构造体21e的电阻值为1000kω,腐蚀检测构造体21f的电阻值为100kω,腐蚀检测构造体21g的电阻值为10kω。

[0119]

在图13所示的结构中,作为用于与合成电阻x相比较的基准,准备3种基准电阻(第1基准电阻ref1~第3基准电阻ref3)。第1基准电阻ref1是基于3个腐蚀检测构造体21e~

21g之中的金属薄膜8的膜厚最薄的腐蚀检测构造体21e由于腐蚀而断线,但是其它2个腐蚀检测构造体21f、21g没有断线的状态下的传感器主体131的两端的合成电阻x而确定的。第2基准电阻ref2是基于腐蚀检测构造体21e、21f由于腐蚀而断线,但是金属薄膜8的膜厚最厚的腐蚀检测构造体21g没有断线的状态下的传感器主体131的两端的合成电阻x而确定的。第3基准电阻ref3是基于3个腐蚀检测构造体21e~21g全部由于腐蚀而断线的状态下的传感器主体131的合成电阻x而确定的。

[0120]

更具体地说,第1基准电阻ref1是将大于1的第1系数k1与腐蚀前的合成电阻x(初始合成电阻x0)相乘而得到的值即(ref1=k1

×

x0、k1>1)。第2基准电阻ref2是将大于1的第2系数k2与初始合成电阻x0相乘而得到的值即(ref2=k2

×

x0、k2>1)。第3基准电阻ref3是将大于1的第3系数k3与初始合成电阻x0相乘而得到的值即(ref3=k3

×

x0、k3>1)。第3系数k3、第2系数k2及第1系数k1依次从大到小(k3>k2>k1)。由此,第3基准电阻ref3、第2基准电阻ref2及第1基准电阻ref1依次从高到低(ref3>ref2>ref1)。

[0121]

在实施方式2的第3实施例中,初始合成电阻x0为9.01kω。第1基准电阻ref1设定为比初始合成电阻x0高0.1%的值即9.02kω。第2基准电阻ref2设定为比初始合成电阻x0高1%的值即9.10kω。第3基准电阻ref3设定为比初始合成电阻x0高12%的值即10.1kω。在该情况下,合成电阻x超过第1基准电阻ref1是指腐蚀检测构造体21e所包含的膜厚3μm的金属薄膜8由于腐蚀而断线。由此,掌握危险度达到25%。合成电阻x超过第2基准电阻ref2是指腐蚀检测构造体21f所包含的膜厚6μm的金属薄膜8由于腐蚀而进一步断线。由此,掌握危险度达到50%。合成电阻x超过第3基准电阻ref3是指腐蚀检测构造体21g所包含的膜厚9μm的金属薄膜8由于腐蚀而进一步断线。由此,掌握危险度达到75%。

[0122]

图14是表示与图13所示的传感器主体131的结构相对应的腐蚀检测处理的流程图。参照图14,在s31中,控制装置30使用电阻测定器20对传感器主体131的两端间的电阻(合成电阻x)进行测定。

[0123]

在s32中,控制装置30将合成电阻x和第1基准电阻ref1(=9.02kω)进行比较。在合成电阻x小于或等于第1基准电阻ref1的情况下(在s32中为no),控制装置30跳过此后的处理而使处理返回主例程。另一方面,在合成电阻x高于第1基准电阻ref1的情况下(在s32中为yes),控制装置30使处理进入s33。

[0124]

在s33中,控制装置30将合成电阻x和第2基准电阻ref2(=9.10kω)进行比较。在合成电阻x小于或等于第2基准电阻ref2的情况下(在s33中为no),即,在合成电阻x超过第1基准电阻ref1且小于或等于第2基准电阻ref2的情况下,控制装置30使处理进入s37。另一方面,在合成电阻x进一步高于第2基准电阻ref2的情况下(在s33中为yes),控制装置30使处理进入s34。

[0125]

在s34中,控制装置30将合成电阻x和第3基准电阻ref3(=10.1kω)进行比较。在合成电阻x小于或等于第3基准电阻ref2的情况下(在s34中为no),即,在合成电阻x超过第2基准电阻ref2且小于或等于第3基准电阻ref3的情况下,控制装置30使处理进入s36。另一方面,在合成电阻x进一步高于第3基准电阻ref3的情况下(在s34中为yes),控制装置30使处理进入s35。

[0126]

在s37中,控制装置30对通知装置40进行控制以使得将危险度d1(=25%)通知给用户。在s36中,控制装置30对通知装置40进行控制以使得将危险度d2(=50%)通知给用

户。在s35中,控制装置30对通知装置40进行控制以使得将危险度d3(=75%)通知给用户。

[0127]

各危险度d1~d3的通知方式与在图11说明过的通知方式相同。具体地说,在通知装置40为led指示器且包含3个led的情况下,控制装置30在危险度小于或等于d1时使3个led都熄灯。在危险度超过d1且小于或等于d2时,控制装置30使2个led仍熄灯而使1个led点灯。并且,在危险度超过d2且小于或等于d3时,控制装置30使1个led仍熄灯而使2个led点灯。而且,在危险度超过d3时,控制装置30使3个led全部点灯。

[0128]

另外,在通知装置40为led指示器且包含能够对发光色进行切换的1个led的情况下,控制装置30可以对该led进行控制以使得以与危险度相对应的颜色发光。例如,控制装置30能够对led进行控制,以使得在危险度小于或等于d1时熄灯,在危险度超过d1且小于或等于d2时以绿色发光,在危险度超过d2且小于或等于d3时以黄色发光,在危险度超过d3时以红色发光。

[0129]

并且,在通知装置40为液晶显示器的情况下,控制装置30能够对液晶显示器进行控制,以使得在危险度达到d1的时刻对表示d1的数值(=25%)进行显示,在危险度达到d2的时刻对表示d2的数值(=50%)进行显示,在危险度达到d3的时刻对表示d3的数值(=75%)进行显示。

[0130]

在包含硫磺华的75℃的温度环境下,进行了设置有包含图13所示的传感器主体131在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为9.01kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=9.02kω,确认到该电阻增加是由腐蚀检测构造体21e的腐蚀断线引起的。然后,如果继续进行暴露试验,则合成电阻x高于第2基准电阻ref2=9.10kω。关于该电阻增加而确认到是由腐蚀检测构造体21f的腐蚀断线引起的。如果进一步继续进行暴露试验,则合成电阻x高于第3基准电阻ref3=10.1kω。关于该电阻增加而确认到是由腐蚀检测构造体21g的腐蚀断线引起的。

[0131]

实施方式2的第4实施例.

[0132]

图15是表示实施方式2中的传感器主体的结构的其他一个例子的图。在图15,记载了实施方式2的第4实施例中的传感器主体132所包含的腐蚀检测构造体21h~21j的具体的结构。传感器主体132的结构与传感器主体131的结构(参照图13)基本相同。

[0133]

腐蚀检测构造体21h所包含的金属薄膜8的材料、腐蚀检测构造体21i所包含的金属薄膜8的材料和腐蚀检测构造体21j所包含的金属薄膜8的材料都为铜。腐蚀检测构造体21h所包含的金属薄膜8的膜厚为3μm。腐蚀检测构造体21i所包含的金属薄膜8的膜厚为6μm。腐蚀检测构造体21j所包含的金属薄膜8的膜厚为9μm。腐蚀检测构造体21h的电阻值为1000kω,腐蚀检测构造体21i的电阻值为100kω,腐蚀检测构造体21j的电阻值为10kω。

[0134]

在40℃/95%rh/(3ppmh2s 10ppmno2)的环境下,进行了设置有包含传感器主体132在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为9.01kω。在从试验开始起10天后合成电阻x高于第1基准电阻ref1=9.02kω,确认到该电阻增加是由腐蚀检测构造体21h(膜厚3μm的铜薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=9.10kω。关于该电阻增加而确认到是由腐蚀检测构造体21i(膜厚6μm的铜薄膜)的腐蚀断线引起的。进而合成电阻x高于第3基准电阻ref3=10.1kω。关于该电阻增加而确认到是由腐蚀检测构造体21j(膜厚9μm的铜薄膜)的腐蚀断线引起的。

[0135]

如以上所述,根据实施方式2,与实施方式1同样地,能够通过简易的结构而掌握由腐蚀性气体引起的电气设备的腐蚀的进展程度。另外,在实施方式2中多个腐蚀检测构造体并联连接,并且设定多个危险度。由此,能够将腐蚀的进展程度更详细地阶段性地通知给用户。

[0136]

此外,在图10、图12、图13及图15中,以2个或者3个腐蚀检测构造体并联连接的结构为例进行了说明,但也可以使用大于或等于4个腐蚀检测构造体。在使用任意的n(n为大于或等于2的自然数)个腐蚀检测构造体的情况下,由n并联电路构成。n越大,腐蚀检测传感器的结构变得越复杂,但能够将更详细的腐蚀的进展程度(危险度)通知给用户。

[0137]

实施方式3.

[0138]

电气设备900设置于各种环境,有可能暴露于各种腐蚀性气体。在实施方式3中,对能够检测由多个种类的腐蚀性气体引起的腐蚀的结构进行说明。

[0139]

图16是表示实施方式3中的传感器主体的结构的一个例子的图。在图16记载了实施方式3的第1实施例中的传感器主体14所包含的腐蚀检测构造体21h~21j的具体的结构。

[0140]

参照图16,传感器主体14包含串联连接的2个腐蚀检测构造体21k、21l和3个配线41~43。腐蚀检测构造体21k、21l各自的结构与图3及图4所示的腐蚀检测构造体21的结构相同。配线41和配线42彼此隔开间隔而配置。腐蚀检测构造体21k配置为将配线41和配线42之间连接,通过焊料安装于配线41、42上。同样地,配线42和配线43彼此隔开间隔而配置。腐蚀检测构造体21l配置为将配线42和配线43之间连接,通过焊料安装于配线42、43上。

[0141]

腐蚀检测构造体21k所包含的金属薄膜8的材料和腐蚀检测构造体21l所包含的金属薄膜8的材料不同。在本实施方式中,在串联连接的腐蚀检测构造体21k、21l之间材料必须不同。

[0142]

针对哪个种类的腐蚀性气体而灵敏地反应是根据金属薄膜8的材料而不同。具体地说如前所述,银与硫磺华及氯气等灵敏地反应。铜与硫化氢、二氧化硫及二氧化氮等灵敏地反应。在电气设备900的设置环境存在硫磺华等的情况下,银的腐蚀速度比铜的腐蚀速度快。因此,通过包含银薄膜的腐蚀检测构造体,能够对由硫磺华等引起的电气设备900的腐蚀的进展程度(危险度)进行评价。另一方面,在电气设备900的设置环境存在硫化氢等的情况下,铜的腐蚀速度比银的腐蚀速度快。因此,能够通过包含铜薄膜的腐蚀检测构造体对由硫化氢等引起的电气设备900的危险度进行评价。

[0143]

在实施方式3的第1实施例中,腐蚀检测构造体21k所包含的金属薄膜8的膜厚和腐蚀检测构造体21l所包含的金属薄膜8的膜厚相等。但是,这些膜厚也可以彼此不同。各金属薄膜8的膜厚只要考虑由腐蚀性气体的种类或者浓度引起的每个材料的腐蚀速度的差异,或者想要通知给用户的危险度等而适当设定即可。

[0144]

另外,在实施方式3的第1实施例中,腐蚀检测构造体21k的电阻值和腐蚀检测构造体21l的电阻值相等。但是,在本发明所涉及的腐蚀检测传感器中只要能够对与腐蚀断线相伴的电阻增加进行检测即可,因此并不是必须设为这些电阻值相等。另一方面,通过将两电阻值设为相等值,从而能够将电阻体9的规格(材料及尺寸等)通用化,因此腐蚀检测构造体21k、21l的制造变得更容易。

[0145]

在实施方式3的第1实施例中,腐蚀检测构造体21k所包含的金属薄膜8的材料为银,腐蚀检测构造体21l所包含的金属薄膜8的材料为铜。腐蚀检测构造体21k所包含的金属

薄膜8的膜厚为3μm,腐蚀检测构造体21l所包含的金属薄膜8的膜厚也为3μm。在金属薄膜8的材料无论为银及铜的哪一者而最大减少量都为12μm而共通的情况下,上述膜厚都与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体21k的电阻值及腐蚀检测构造体21l的电阻值为1000kω。

[0146]

在本实施方式中,作为对与合成电阻x的大小关系进行比较的基准也准备基准电阻ref。基准电阻ref是基于2个腐蚀检测构造体21k、21l之中的至少一者由于腐蚀而断线的状态下的传感器主体14的两端的合成电阻x而确定的。更具体地说,基准电阻ref是将大于1的系数k与腐蚀前的初始合成电阻x0相乘而得到的值即(ref=k

×

x0、k>1)。

[0147]

使用包含图16所示的传感器主体14在内的腐蚀检测传感器而实施的腐蚀检测处理与在实施方式1中说明的处理(参照图9的流程图)相同,因此不重复进行说明。

[0148]

实施方式3的第1实施例.

[0149]

在包含硫磺华的75℃的温度环境下,进行了设置有包含图16所示的传感器主体14在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为2000kω。基准电阻ref设定为比初始合成电阻x0高1%的值即2020kω。在从暴露试验开始起10天后合成电阻x高于基准电阻ref,确认到该电阻增加是由腐蚀检测构造体21k(膜厚3μm的银薄膜)的腐蚀断线引起的。

[0150]

实施方式3的第2实施例.

[0151]

图17是表示实施方式3中的传感器主体的结构的另一个例子的图。在图17记载了实施方式3的第2实施例中的传感器主体15所包含的腐蚀检测构造体的具体的结构。

[0152]

参照图17,传感器主体15包含4个腐蚀检测构造体21m~21p和3个配线41~43。腐蚀检测构造体21m和腐蚀检测构造体21n经由配线42串联连接。另外,腐蚀检测构造体21o和腐蚀检测构造体21p经由配线42串联连接。并且,腐蚀检测构造体21m、21n和腐蚀检测构造体21o、21p在配线41和配线43之间并联连接。腐蚀检测构造体21m~21p各自的结构与图3及图4所示的腐蚀检测构造体21的结构相同。

[0153]

腐蚀检测构造体21m所包含的金属薄膜8(相当于本发明所涉及的“第1薄膜”)的材料和腐蚀检测构造体21n所包含的金属薄膜8(相当于本发明所涉及的“第2薄膜”)的材料不同。另外,腐蚀检测构造体21o所包含的金属薄膜8(相当于本发明所涉及的“第3薄膜”)的材料和腐蚀检测构造体21p所包含的金属薄膜8(相当于本发明所涉及的“第4薄膜”)的材料也不同。腐蚀检测构造体21m的电阻值和腐蚀检测构造体21n的电阻值相等。另外,腐蚀检测构造体21o的电阻值和腐蚀检测构造体21p的电阻值相等。并且,腐蚀检测构造体21m、21n各自的电阻值高于腐蚀检测构造体21o、21p各自的电阻值。

[0154]

在实施方式3的第2实施例中,腐蚀检测构造体21m、21o所包含的金属薄膜8的材料为银,腐蚀检测构造体21n、21p所包含的金属薄膜8的材料为铜。腐蚀检测构造体21m、21n所包含的金属薄膜8的膜厚为3μm。该膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体21o、21p所包含的金属薄膜8的膜厚为6μm。该膜厚与危险度50%(=6μm/12μm)相对应。腐蚀检测构造体21m、21n的电阻值为1000kω,腐蚀检测构造体21o、21p的电阻值为100kω。

[0155]

作为对与合成电阻x的大小关系进行比较的基准,准备2种基准电阻(第1基准电阻ref1及第2基准电阻ref2)。第1基准电阻ref1是基于串联连接的腐蚀检测构造体21m、21n之中的至少一者由于腐蚀而断线的状态下的传感器主体15的两端的合成电阻x而确定的。第2

基准电阻ref2是基于串联连接的腐蚀检测构造体21o、21p之中的至少一者由于腐蚀而断线的状态下的传感器主体15的两端的合成电阻x而确定的。使用系数的具体的设定方法与实施方式2的第1实施例(图10参照)中的设定方法相同。另外,使用包含传感器主体15在内的腐蚀检测传感器而实施的腐蚀检测处理与通过图11所示的流程图表示的处理相同,因此不重复进行说明。

[0156]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体15在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为182kω。在从试验开始起10天后合成电阻x高于第1基准电阻ref1=184kω,确认到该电阻增加是由腐蚀检测构造体21m(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=202kω。关于该电阻增加而确认到是由腐蚀检测构造体21o(膜厚6μm的银薄膜)的腐蚀断线引起的。

[0157]

实施方式3的第3实施例.

[0158]

图18是表示实施方式3中的传感器主体的结构的其他例子的图。在图18记载了实施方式3的第3实施例中的传感器主体16所包含的腐蚀检测构造体的具体的结构。

[0159]

参照图18,传感器主体15包含6个腐蚀检测构造体21q~21v和3个配线41~43。腐蚀检测构造体21q和腐蚀检测构造体21r经由配线42串联连接。同样地,腐蚀检测构造体21s和腐蚀检测构造体21t经由配线42串联连接。腐蚀检测构造体21u和腐蚀检测构造体21v也经由配线42串联连接。并且,腐蚀检测构造体21q、21r、腐蚀检测构造体21s、21t和腐蚀检测构造体21u、21v在配线41和配线43之间并联连接。腐蚀检测构造体21q~21v各自的结构与图3及图4所示的腐蚀检测构造体21的结构相同。

[0160]

腐蚀检测构造体21q所包含的金属薄膜8的材料和腐蚀检测构造体21r所包含的金属薄膜8的材料不同。另外,腐蚀检测构造体21s所包含的金属薄膜8的材料和腐蚀检测构造体21t所包含的金属薄膜8的材料不同。腐蚀检测构造体21u所包含的金属薄膜8的材料和腐蚀检测构造体21v所包含的金属薄膜8的材料不同。腐蚀检测构造体21q的电阻值和腐蚀检测构造体21r的电阻值相等。腐蚀检测构造体21s的电阻值和腐蚀检测构造体21t的电阻值相等。腐蚀检测构造体21u的电阻值和腐蚀检测构造体21v的电阻值相等。腐蚀检测构造体21q、21r各自的电阻值高于腐蚀检测构造体21s、21t各自的电阻值。并且,腐蚀检测构造体21s、21t各自的电阻值高于腐蚀检测构造体21u、21v各自的电阻值。

[0161]

在实施方式3的第3实施例中,腐蚀检测构造体21q、21s、21u所包含的金属薄膜8的材料为银,腐蚀检测构造体21r、21t、21v所包含的金属薄膜8的材料为铜。腐蚀检测构造体21q、21r所包含的金属薄膜8的膜厚为3μm。该膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体21s、21t所包含的金属薄膜8的膜厚为6μm。该膜厚与危险度50%(=6μm/12μm)相对应。腐蚀检测构造体21u、21v所包含的金属薄膜8的膜厚为9μm。该膜厚与危险度75%(=9μm/12μm)相对应。腐蚀检测构造体21q、21r的电阻值为1000kω,腐蚀检测构造体21s、21t的电阻值为100kω,腐蚀检测构造体21u、21v的电阻值为10kω。

[0162]

作为对与合成电阻x的大小关系进行比较的基准,准备3种基准电阻(第1基准电阻ref1~第3基准电阻ref3)。第1基准电阻ref1是基于串联连接的腐蚀检测构造体21q、21r之中的至少一者由于腐蚀而断线的状态下的传感器主体16的两端的合成电阻x而确定的。第2基准电阻ref2是基于串联连接的腐蚀检测构造体21s、21t之中的至少一者由于腐蚀而断线

的状态下的传感器主体16的两端的合成电阻x而确定的。第3基准电阻ref3是基于串联连接的腐蚀检测构造体21u、21v之中的至少一者由于腐蚀而断线的状态下的传感器主体16的两端的合成电阻x而确定的。使用系数的具体的设定方法与实施方式2的第3实施例(参照图13)中的设定方法相同。另外,使用包含传感器主体16在内的腐蚀检测传感器而实施的腐蚀检测处理与通过图14所示的流程图表示的处理相同,因此不重复进行说明。

[0163]

在40℃/95%rh/(3ppmh2s 10ppmno2)的环境下,进行了设置有包含传感器主体16在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为18kω。在从暴露试验开始起1.2天后合成电阻x高于第1基准电阻ref1=18.1kω,确认到该电阻增加是由腐蚀检测构造体21r(膜厚3μm的铜薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=18.3kω。关于该电阻增加而确认到是由腐蚀检测构造体21t(膜厚6μm的铜薄膜)的腐蚀断线引起的。进而合成电阻x还高于第3基准电阻ref3=20.2kω。关于该电阻增加而确认到是由腐蚀检测构造体21v(膜厚9μm的铜薄膜)的腐蚀断线引起的。

[0164]

如以上所述,根据实施方式3,与实施方式1、2同样地,能够通过简易的结构而掌握由腐蚀性气体引起的电气设备900的腐蚀的进展程度。另外,在实施方式3中,金属薄膜8的材料彼此不同的多个腐蚀检测构造体串联连接。根据腐蚀性气体的种类和金属的种类的组合而腐蚀性(腐蚀速度)不同,因此通过利用该性质,从而能够对由多个种类的腐蚀性气体引起的电气设备900的腐蚀进行检测。并且,通过将腐蚀检测构造体的串联连接和并联连接进行组合,从而能够关于电气设备900的腐蚀的进展程度(危险度)也能够详细地通知给用户。

[0165]

实施方式4.

[0166]

在实施方式1~3中,对金属薄膜8及电阻体9这两者包含于腐蚀检测构造体的结构进行了说明。但是,如以下说明那样,腐蚀检测构造体的结构并不限定于此。电阻体9也可以设置于腐蚀检测构造体的外部。

[0167]

图19是表示具有实施方式4所涉及的腐蚀检测传感器的电气设备的图。参照图19,电气设备904具有腐蚀检测传感器104。腐蚀检测传感器104具有传感器主体171。传感器主体171与实施方式1中的传感器主体11(参照图1)的不同点在于,取代腐蚀检测构造体21而具有腐蚀检测构造体24、以及还包含固定电阻器50。传感器主体171的除此以外的结构与传感器主体11的对应的结果相同,因此不重复进行说明。作为腐蚀检测构造体24的结构,例如能够采用后面记述的实施方式4的第1实施例的结构。

[0168]

固定电阻器50例如是面安装型的电阻器(芯片电阻)或者引线线型的电阻器。固定电阻器50与腐蚀检测构造体24串联连接。固定电阻器50针对腐蚀性气体具有耐受性。另外,固定电阻器50的电阻值设定得比金属薄膜8(参照图20及图21)的电阻值高。此外,固定电阻器50是本发明所涉及的“电阻器”的另一个例子。

[0169]

图20是表示实施方式4中的腐蚀检测构造体24的结构的一个例子的斜视图。图21是沿图20的xxi-xxi线的腐蚀检测构造体24的剖视图。

[0170]

参照图20及图21,腐蚀检测构造体24与实施方式1中的腐蚀检测构造体21~23(参照图3、图5及图7)的不同点在于,不包含电阻体9。在腐蚀检测构造体24中,在绝缘基板6上以将第1电极71和第2电极72电连接的方式配置有金属薄膜8。金属薄膜8的材料与实施方式

1同样地,是会因腐蚀性气体而被腐蚀的金属(银或者铜等)。

[0171]

如上所述,作为腐蚀检测构造体21的结构要素可以取代在腐蚀检测构造体21的内部配置电阻体9,而是在腐蚀检测构造体24的外部作为分立部件而配置固定电阻器50。在实施方式4中也与实施方式1同样地,能够对由腐蚀性气体引起的电气设备900的腐蚀的进展进行检测。该检测方法与实施方式1中的方法相同(参照图9),因此不重复进行详细的说明。

[0172]

实施方式4的第1实施例.

[0173]

在实施方式4的第1实施例中,腐蚀检测构造体24所包含的金属薄膜8的材料为银。金属薄膜8的膜厚为3μm。该膜厚与危险度25%(=3μm/12μm)相对应。固定电阻器50的电阻值为1000kω。

[0174]

在存在硫磺华的环境下进行了设置有包含如上所述的传感器主体171在内的腐蚀检测传感器104的电气设备904(逆变器)的暴露试验。初始合成电阻x0为1000kω。在从暴露试验开始起10天后合成电阻x高于基准电阻ref=1010kω,确认到该电阻增加是由腐蚀检测构造体24(膜厚3μm的银薄膜)的腐蚀断线引起的。

[0175]

在实施方式4中也如实施方式2、3中说明的那样,能够将由腐蚀检测构造体24和固定电阻器50构成的串联电路串联或者并联地适当连接。实施方式4中的传感器主体的结构除了取代电阻体9而是将固定电阻器50设置于腐蚀检测构造体的外部以外,与在实施方式2、3中已经说明的传感器主体的结构基本共通。下面,引用实施方式2、3中的对应的结构的说明,主要对腐蚀检测传感器的有效性的验证结果进行说明。

[0176]

实施方式4的第2实施例.

[0177]

图22是表示实施方式4中的传感器主体的结构的第2例的图。参照图22,传感器主体172与图10所示的传感器主体121或者图12所示的传感器主体122相对应。

[0178]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体172在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为91kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=92kω,确认到该电阻增加是由腐蚀检测构造体24a(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=101kω。关于该电阻增加而确认到是由腐蚀检测构造体24b(膜厚6μm的银薄膜)的腐蚀断线引起的。

[0179]

实施方式4的第3实施例.

[0180]

图23是表示实施方式4中的传感器主体的结构的第3例的图。参照图23,传感器主体173与图13所示的传感器主体131或者图15所示的传感器主体132相对应。

[0181]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体173在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为9.01kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=9.02kω,确认到该电阻增加是由腐蚀检测构造体24c(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=9.10kω。关于该电阻增加而确认到是由腐蚀检测构造体24d(膜厚6μm的银薄膜)的腐蚀断线引起的。进而合成电阻x还高于第3基准电阻ref3=10.1kω。关于该电阻增加而确认到是由腐蚀检测构造体24e(膜厚9μm的银薄膜)的腐蚀断线引起的。

[0182]

实施方式4的第4实施例.

[0183]

图24是表示实施方式4中的传感器主体的结构的第4例的图。参照图24,传感器主体174与图16所示的传感器主体14相对应。

[0184]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体174在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为2000kω。在从暴露试验开始起10天后合成电阻x高于基准电阻ref=2020kω。该电阻增加确认到是由腐蚀检测构造体24f(膜厚3μm的银薄膜)的腐蚀断线引起的。

[0185]

实施方式4的第5实施例.

[0186]

图25是表示实施方式4中的传感器主体的结构的第5例的图。参照图25,传感器主体175与图17所示的传感器主体15相对应。

[0187]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体175在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为182kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=184kω,确认到该电阻增加是由腐蚀检测构造体24h(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=202kω。关于该电阻增加而确认到是由腐蚀检测构造体24j(膜厚6μm的银薄膜)的腐蚀断线引起的。

[0188]

实施方式4的第6实施例.

[0189]

图26是表示实施方式4中的传感器主体的结构的第6例的图。参照图26,传感器主体176与图18所示的传感器主体16相对应。

[0190]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体176在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为18.0kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=18.1kω,确认到该电阻增加是由腐蚀检测构造体24l(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=18.3kω。关于该电阻增加而确认到是由腐蚀检测构造体24n(膜厚6μm的银薄膜)的腐蚀断线引起的。进而合成电阻x还高于第3基准电阻ref3=20.2kω。关于该电阻增加而确认到是由腐蚀检测构造体24p(膜厚9μm的银薄膜)的腐蚀断线引起的。

[0191]

此外,在实施方式4的各实施例中,对在存在硫磺华的环境中暴露电气设备904而确认到包含银的金属薄膜8的腐蚀断线的例子进行了说明。但是,如实施方式2、3中说明的那样,例如在40℃/95%rh/(3ppmh2s 10ppmno2)的环境下,能够对包含铜的金属薄膜8的腐蚀断线进行确认。

[0192]

如以上所述,根据实施方式4,即使是固定电阻器50设置于腐蚀检测构造体的外部的结构,与实施方式1同样地,也能够通过简易的结构掌握由腐蚀性气体引起的电气设备904的腐蚀的进展程度。另外,通过将多个腐蚀检测构造体串联连接,从而能够对由多个种类的腐蚀性气体引起的电气设备904的腐蚀进行检测。并且,通过将多个腐蚀检测构造体并联连接,从而关于更详细的电气设备904的腐蚀的进展程度(危险度)也能够通知给用户。

[0193]

实施方式5.

[0194]

在实施方式5中,对在多个腐蚀检测构造体之间金属薄膜的材料彼此不同的结构进行说明。此外,实施方式5所涉及的电气设备的整体结构除了金属薄膜的材料不同以外与实施方式1所涉及的电气设备900的整体结构(参照图1)相同。

[0195]

作为金属薄膜的材料,除了银或者铜之外还能够使用银类合金或者铜类合金。银类合金或者铜类合金中的添加元素为镍(ni)、钛(ti)、镁(mg)、铝(al)、锡(sn)、钯(pd)、金(au)、锌(zn)或者铂(pt)等。添加元素相对于银或者铜以0~30wt%的范围添加。另外,在银类合金能够以0~30wt%的范围添加铜,在铜类合金能够以0~30wt%的范围添加银。这些材料是在电气设备中使用的典型金属,与主要的腐蚀性气体灵敏地反应,因此适合作为用于对电气设备900所暴露的环境的腐蚀性进行定量评价的材料。此外,银类合金及铜类合金中的结构元素也可以大于或等于3种。

[0196]

图27是表示实施方式5中的传感器主体的结构的一个例子的图。在图27记载了实施方式5的第1实施例中的传感器主体所包含的腐蚀检测构造体的具体的结构。参照图27,传感器主体181包含并联连接的2个腐蚀检测构造体25a、25b。腐蚀检测构造体25a、25b各自的结构与图3及图4所示的腐蚀检测构造体21的结构同等。

[0197]

腐蚀检测构造体25a所包含的金属薄膜8的材料和腐蚀检测构造体25b所包含的金属薄膜8的材料不同。腐蚀检测构造体25a所包含的金属薄膜8的材料的最大减少量大于腐蚀检测构造体25b所包含的金属薄膜8的材料的最大减少量。腐蚀检测构造体25a所包含的金属薄膜8的膜厚和腐蚀检测构造体25b所包含的金属薄膜8的膜厚相等。另外,腐蚀检测构造体25a的电阻值高于腐蚀检测构造体25b的电阻值。

[0198]

在实施方式5的第1实施例中,腐蚀检测构造体25a所包含的金属薄膜8的膜厚和腐蚀检测构造体25b所包含的金属薄膜8的膜厚都为3μm。腐蚀检测构造体25a所包含的金属薄膜8的材料为银,腐蚀检测构造体25b所包含的金属薄膜8的材料为银-锌合金(锌添加量为0.4wt%)。此外,银-锌合金薄膜(锌添加量为0.4wt%)的最大减少量为9.1μm。根据上述式(1)所示的危险度的定义,腐蚀检测构造体25a所包含的金属薄膜8的膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体25b所包含的金属薄膜8的膜厚与危险度32%(=3μm/9.1μm)相对应。腐蚀检测构造体25a的电阻值为1000kω,腐蚀检测构造体25b的电阻值为100kω。

[0199]

在实施方式5中,也准备2种用于与合成电阻x之间进行大小关系比较的基准电阻。如前所述,2个腐蚀检测构造体25a、25b之中的腐蚀检测构造体25a所包含的金属薄膜8的最大减少量(=12μm)大于腐蚀检测构造体25b所包含的金属薄膜8的最大减少量(=9.1μm)。第1基准电阻ref是基于腐蚀检测构造体25a由于腐蚀而断线,但是腐蚀检测构造体25b没有断线的状态下的传感器主体181的两端的电阻(合成电阻x)而确定的。第2基准电阻ref2是基于2个腐蚀检测构造体25a、25b这两者由于腐蚀而断线的状态下的传感器主体181的合成电阻x而确定的。

[0200]

更具体地说,第1基准电阻ref1是将大于1的第1系数k1与腐蚀前的合成电阻x(初始合成电阻x0)相乘而得到的值即(ref1=k1

×

x0、k1>1)。第2基准电阻ref2是将大于1的第2系数与初始合成电阻x0相乘而得到的值即(ref2=k2

×

x0、k2>1)。第2系数大于第1系数(k2>k1)。由此,第2基准电阻ref2高于第1基准电阻ref1(ref2>ref1)。

[0201]

在实施方式5的第1实施例中,初始合成电阻x0为91kω。第1基准电阻ref1设定为比初始合成电阻x0高1.2%的值即92kω。第2基准电阻ref2设定为比初始合成电阻x0高11%的值即101kω。在该情况下,合成电阻x超过第1基准电阻ref1是指在腐蚀检测构造体25a中发生了断线,即,最大减少量12μm且膜厚3μm的金属薄膜8由于腐蚀而断线。由此,掌握

危险度达到25%。其后合成电阻x超过第2基准电阻ref2表示最大减少量9.1μm且膜厚3μm的金属薄膜8由于腐蚀而断线。由此,掌握危险度达到32%。

[0202]

此外,实施方式5中的腐蚀检测处理的流程图与实施方式2中的腐蚀检测处理的流程图(参照图11)相同,因此不重复进行详细的说明。

[0203]

实施方式5的第1实施例.

[0204]

在包含硫磺华的75℃的温度环境下,进行了设置有包含图27所示的传感器主体181在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为91kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=92kω,确认到该电阻增加是由腐蚀检测构造体25a(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=101kω。关于该电阻增加而确认到是由腐蚀检测构造体25b(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。

[0205]

实施方式5的第2实施例.

[0206]

图28是表示实施方式5中的传感器主体的结构的另一个例子的图。在图28记载了实施方式5的第2实施例中的传感器主体所包含的腐蚀检测构造体的具体的结构。参照图28,传感器主体182的结构与传感器主体181的结构(参照图27)基本相同。

[0207]

在实施方式5的第2实施例中,腐蚀检测构造体25c所包含的金属薄膜8的膜厚和腐蚀检测构造体25d所包含的金属薄膜8的膜厚都为3μm。腐蚀检测构造体25c所包含的金属薄膜8的材料为铜-锌合金(锌添加量为30wt%)。该材料的上述膜厚与危险度18%(=3μm/16.8μm)相对应。腐蚀检测构造体25d所包含的金属薄膜8的材料为铜。该材料的上述膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体25c的电阻值为1000kω,腐蚀检测构造体25d的电阻值为100kω。

[0208]

在40℃/95%rh/(3ppmh2s 10ppmno2)的环境下,进行了设置有包含传感器主体182在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为91kω。在从暴露试验开始起1.2天后合成电阻x高于第1基准电阻ref1=92kω,确认到该电阻增加是由腐蚀检测构造体25c(膜厚3μm的铜-锌合金薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=101kω。关于该电阻增加而确认到是由腐蚀检测构造体25d(膜厚3μm的铜薄膜)的腐蚀断线引起的。

[0209]

实施方式5的第3实施例.

[0210]

图29是表示实施方式5中的传感器主体的结构的其他例子的图。在图29记载了实施方式5的第3实施例中的传感器主体所包含的腐蚀检测构造体的具体的结构。参照图29,传感器主体183包含并联连接的3个腐蚀检测构造体25e~25g。腐蚀检测构造体25e~25g各自的结构与图3及图4所示的腐蚀检测构造体21的结构相同。

[0211]

腐蚀检测构造体25e所包含的金属薄膜8的膜厚、腐蚀检测构造体25f所包含的金属薄膜8的膜厚和腐蚀检测构造体25g所包含的金属薄膜8的膜厚相等。另一方面,腐蚀检测构造体25e所包含的金属薄膜8的材料、腐蚀检测构造体25f所包含的金属薄膜8的材料和腐蚀检测构造体25g所包含的金属薄膜8的材料不同。腐蚀检测构造体25e所包含的金属薄膜8的最大减少量最大,腐蚀检测构造体25f所包含的金属薄膜8的最大减少量第二大,腐蚀检测构造体25g所包含的金属薄膜8的最大减少量最小。另外,腐蚀检测构造体25e的电阻值最高,腐蚀检测构造体25f的电阻值第二高,腐蚀检测构造体25g的电阻值最低。

[0212]

在实施方式5的第3实施例中,腐蚀检测构造体25e所包含的金属薄膜8的膜厚、腐蚀检测构造体25f所包含的金属薄膜8的膜厚和腐蚀检测构造体25g所包含的金属薄膜8的膜厚都为3μm。腐蚀检测构造体25e所包含的金属薄膜8的材料为银。该材料的上述膜厚与危险度25%(=3μm/12μm)相对应。腐蚀检测构造体25f所包含的金属薄膜8的材料为银-锌合金(锌添加量为0.4wt%)。该材料的上述膜厚与危险度32%(=3μm/9.1μm)相对应。腐蚀检测构造体25g所包含的金属薄膜8的材料为银-铝合金(铝添加量为0.4wt%)。该材料的上述膜厚与危险度41%(=3μm/7.3μm)相对应。腐蚀检测构造体25e的电阻值为1000kω,腐蚀检测构造体25f的电阻值为100kω,腐蚀检测构造体25g的电阻值为10kω。

[0213]

在图29所示的结构中,作为用于与合成电阻x相比较的基准,准备3种基准电阻(第1基准电阻ref1~第3基准电阻ref3)。第1基准电阻ref1是基于3个腐蚀检测构造体25e~25g之中的最大减少量最大的腐蚀检测构造体25e由于腐蚀而断线,但是其它2个腐蚀检测构造体25f、25g没有断线的状态下的传感器主体183的两端的合成电阻x而确定的。第2基准电阻ref2是基于腐蚀检测构造体25e、25f由于腐蚀而断线,但是最大减少量最小的腐蚀检测构造体25g没有断线的状态下的传感器主体183的两端的合成电阻x而确定的。第3基准电阻ref3是基于3个腐蚀检测构造体25e~25g全部由于腐蚀而断线的状态下的传感器主体183的合成电阻x而确定的。

[0214]

更具体地说,第1基准电阻ref1是将大于1的第1系数k1与腐蚀前的合成电阻x(初始合成电阻x0)相乘而得到的值即(ref1=k1

×

x0、k1>1)。第2基准电阻ref2是将大于1的第2系数k2与初始合成电阻x0相乘而得到的值即(ref2=k2

×

x0、k2>1)。第3基准电阻ref3是将大于1的第3系数k3与初始合成电阻x0相乘而得到的值即(ref3=k3

×

x0、k3>1)。第3系数k3、第2系数k2及第1系数k1依次从大到小(k3>k2>k1)。由此,第3基准电阻ref3、第2基准电阻ref2及第1基准电阻ref1依次从高到低(ref3>ref2>ref1)。

[0215]

在实施方式5的第3实施例中,初始合成电阻x0为9.01kω。第1基准电阻ref1设定为比初始合成电阻x0高0.1%的值即9.02kω。第2基准电阻ref2设定为比初始合成电阻x0高1%的值即9.10kω。第3基准电阻ref3设定为比初始合成电阻x0高12%的值即10.1kω。在该情况下,合成电阻x超过第1基准电阻ref1是指腐蚀检测构造体25e所包含的银的金属薄膜8由于腐蚀而断线。由此,掌握危险度达到25%。合成电阻x超过第2基准电阻ref2是指腐蚀检测构造体25f所包含的银-锌合金的金属薄膜8由于腐蚀而进一步断线。由此,掌握危险度达到50%32%。合成电阻x超过第3基准电阻ref3是指腐蚀检测构造体21g所包含的银-铝合金的金属薄膜8由于腐蚀而进一步断线。由此,掌握危险度达到41%。

[0216]

此外,实施方式5的第3实施例中的腐蚀检测处理的流程图与实施方式2的第3实施例中的腐蚀检测处理的流程图(参照图14)相同,因此不重复进行详细的说明。

[0217]

在包含硫磺华的75℃的温度环境下,进行了设置有包含图29所示的传感器主体183在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为9.01kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=9.02kω,确认到该电阻增加是由腐蚀检测构造体25e(膜厚3μm的银薄膜)的腐蚀断线引起的。其后,如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=9.10kω。关于该电阻增加而确认到是由腐蚀检测构造体25f(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。并且如果继续进行暴露试验,则合成电阻x还高于第3基准电阻ref3=10.1kω。关于该电阻增加而确认到是由腐

蚀检测构造体25g(膜厚3μm的银-铝合金薄膜)的腐蚀断线引起的。

[0218]

实施方式5的第4实施例.

[0219]

图30是表示实施方式5中的传感器主体的结构的其他一个例子的图。在图30记载了实施方式5的第4实施例中的传感器主体所包含的腐蚀检测构造体的具体的结构。参照图30,传感器主体184的结构与传感器主体183的结构(参照图29)基本相同。

[0220]

腐蚀检测构造体25h所包含的金属薄膜8的膜厚、腐蚀检测构造体25i所包含的金属薄膜8的膜厚和腐蚀检测构造体25j所包含的金属薄膜8的膜厚都为3μm。腐蚀检测构造体25h所包含的金属薄膜8的材料为铜-锡合金(锡添加量为6wt%)。此外,该材料的上述膜厚与危险度17%(=3μm/18μm)相对应。腐蚀检测构造体25i所包含的金属薄膜8的材料为铜-锌合金(锌添加量为30wt%)。腐蚀检测构造体21j所包含的金属薄膜8的材料为铜。腐蚀检测构造体25h的电阻值为1000kω,腐蚀检测构造体25i的电阻值为100kω,腐蚀检测构造体25j的电阻值为10kω。

[0221]

在40℃/95%rh/(3ppmh2s 10ppmno2)的环境下,进行了设置有包含传感器主体184在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为9.01kω。在从试验开始起10天后合成电阻x高于第1基准电阻ref1=9.02kω,确认到该电阻增加是由腐蚀检测构造体25h(膜厚3μm的铜-锡合金薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=9.10kω。关于该电阻增加而确认到是由腐蚀检测构造体25i(膜厚3μm的铜-锌合金薄膜)的腐蚀断线引起的。进而合成电阻x还高于第3基准电阻ref3=10.1kω。关于该电阻增加而确认到是由腐蚀检测构造体25j(膜厚3μm的铜薄膜)的腐蚀断线引起的。

[0222]

如以上所述,根据实施方式5,与实施方式2同样地,能够通过简易的结构而掌握由腐蚀性气体引起的电气设备的腐蚀的进展程度。另外,在实施方式5中,多个腐蚀检测构造体并联连接,并且设定多个危险度。由此,能够将腐蚀的进展程度更详细地阶段性地通知给用户。

[0223]

此外,在图27~图30中,以2个或者3个腐蚀检测构造体并联连接的结构为例进行了说明,但与实施方式2同样地,也可以使用大于或等于4个腐蚀检测构造体。在使用任意的n(n为大于或等于2的自然数)个腐蚀检测构造体的情况下,由n并联电路构成。n越大,则腐蚀检测传感器的结构变得越复杂,但是能够将更详细的腐蚀的进展程度(危险度)通知给用户。

[0224]

实施方式6.

[0225]

在实施方式6中,与实施方式3同样地,说明能够对由多个种类的腐蚀性气体引起的腐蚀进行检测的结构。银及银类合金与硫磺华及氯气等灵敏地反应。铜及铜类合金与硫化氢、二氧化硫及二氧化氮等灵敏地反应。在电气设备的设置环境存在硫磺华等的情况下,银或者银类合金的腐蚀速度比铜或者铜类合金的腐蚀速度更快。因此,能够通过包含银薄膜或者银类合金薄膜的腐蚀检测构造体,对由硫磺华等引起的电气设备的腐蚀的进展程度(危险度)进行评价。另一方面,在电气设备的设置环境存在硫化氢等的情况下,铜或者铜类合金的腐蚀速度比银或者银类合金的腐蚀速度更快。因此,能够通过包含铜薄膜或者铜类合金薄膜的腐蚀检测构造体,对由硫化氢等引起的电气设备的危险度进行评价。

[0226]

实施方式6的第1实施例.

[0227]

图31是表示实施方式6中的传感器主体的结构的一个例子的图。在图31记载了实施方式6的第1实施例中的传感器主体所包含的腐蚀检测构造体的具体的结构。

[0228]

参照图31,传感器主体191包含3个腐蚀检测构造体26a~26c和3个配线41~43。腐蚀检测构造体26a和腐蚀检测构造体26b经由配线42串联连接。腐蚀检测构造体26a、26b和腐蚀检测构造体26c在配线41和配线43之间并联连接。腐蚀检测构造体26a~26c各自的结构与图3及图4所示的腐蚀检测构造体21的结构相同。

[0229]

腐蚀检测构造体26a或者腐蚀检测构造体26b所包含的金属薄膜8的材料和腐蚀检测构造体26c所包含的金属薄膜8的材料不同。腐蚀检测构造体26a、26b各自的电阻值高于腐蚀检测构造体26c的电阻值。

[0230]

在实施方式6的第1实施例中,腐蚀检测构造体26a所包含的金属薄膜8的材料为银,腐蚀检测构造体26b所包含的金属薄膜8的材料为铜,腐蚀检测构造体26c所包含的金属薄膜8的材料为银-锌合金(锌添加量为0.4wt%)。腐蚀检测构造体26a~26c所包含的金属薄膜8的膜厚都为3μm。该膜厚在腐蚀检测构造体26a、26b中与危险度25%(=3μm/12μm)相对应,在腐蚀检测构造体26c中与危险度32%(=3μm/9.1μm)相对应。腐蚀检测构造体26a、26b的电阻值为1000kω,腐蚀检测构造体26c的电阻值为200kω。

[0231]

作为对与合成电阻x的大小关系进行比较的基准,准备2种基准电阻(第1基准电阻ref1及第2基准电阻ref2)。第1基准电阻ref1是基于串联连接的腐蚀检测构造体26a、26b之中的至少一者由于腐蚀而断线的状态下的传感器主体191的两端的合成电阻x而确定的。第2基准电阻ref2是基于腐蚀检测构造体26c由于腐蚀而断线的状态下的传感器主体191的两端的合成电阻x而确定的。使用系数的具体的设定方法与实施方式2的第1实施例(参照图10)中的设定方法相同。另外,使用包含传感器主体191的腐蚀检测传感器而实施的腐蚀检测处理,与通过图11所示的流程图表示的处理相同,因此不重复进行说明。

[0232]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体191在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为182kω。在从试验开始起10天后合成电阻x高于第1基准电阻ref1=184kω,确认到该电阻增加是由腐蚀检测构造体26a(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=202kω。关于该电阻增加而确认到是由腐蚀检测构造体26c(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。

[0233]

实施方式6的第2实施例.

[0234]

图32是表示实施方式6中的传感器主体的结构的另一个例子的图。在图32记载了实施方式6的第2实施例中的传感器主体所包含的腐蚀检测构造体的具体的结构。

[0235]

参照图32,传感器主体191包含4个腐蚀检测构造体26d~26g和3个配线41~43。腐蚀检测构造体26d和腐蚀检测构造体26e经由配线42串联连接。腐蚀检测构造体26d、26e、腐蚀检测构造体26f和腐蚀检测构造体26g在配线41和配线43之间并联连接。腐蚀检测构造体26d~26g各自的结构与图3及图4所示的腐蚀检测构造体21的结构相同。

[0236]

腐蚀检测构造体26d或者腐蚀检测构造体26e所包含的金属薄膜8的材料、腐蚀检测构造体26f所包含的金属薄膜8的材料和腐蚀检测构造体26g所包含的金属薄膜8的材料不同。腐蚀检测构造体26d的电阻值和腐蚀检测构造体26e的电阻值相等。腐蚀检测构造体26d、26e各自的电阻值高于腐蚀检测构造体26f的电阻值。并且,腐蚀检测构造体26f的电阻

值高于腐蚀检测构造体26g的电阻值。

[0237]

在实施方式6的第2实施例中,腐蚀检测构造体26d所包含的金属薄膜8的材料为银,腐蚀检测构造体26e所包含的金属薄膜8的材料为铜,腐蚀检测构造体26f所包含的金属薄膜8的材料为银-锌合金(锌添加量为0.4wt%),腐蚀检测构造体26g所包含的金属薄膜8的材料为银-铝合金(铝添加量为0.4wt%)。腐蚀检测构造体26d~26g所包含的金属薄膜8的膜厚都为3μm。该膜厚在腐蚀检测构造体26d、26e中与危险度25%(=3μm/12μm)相对应,在腐蚀检测构造体26f中与危险度32%(=3μm/9.1μm)相对应,在腐蚀检测构造体26g中与危险度41%(=3μm/7.3μm)相对应。腐蚀检测构造体26d、26e的电阻值为1000kω,腐蚀检测构造体26f的电阻值为200kω,腐蚀检测构造体26g的电阻值为20kω。

[0238]

作为对与合成电阻x的大小关系进行比较的基准,准备3种基准电阻(第1基准电阻ref1~第3基准电阻ref3)。第1基准电阻ref1是基于串联连接的腐蚀检测构造体26d、26e之中的至少一者由于腐蚀而断线的状态下的传感器主体192的两端的合成电阻x而确定的。第2基准电阻ref2是基于腐蚀检测构造体26f由于腐蚀而断线的状态下的传感器主体192的两端的合成电阻x而确定的。第3基准电阻ref3是基于腐蚀检测构造体26g由于腐蚀而断线的状态下的传感器主体192的两端的合成电阻x而确定的。使用系数的具体的设定方法与实施方式2的第3实施例(参照图13)中的设定方法相同。另外,使用包含传感器主体192的腐蚀检测传感器而实施的腐蚀检测处理与通过图14所示的流程图表示的处理相同,因此不重复进行说明。

[0239]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体192在内的腐蚀检测传感器的电气设备900(逆变器)的暴露试验。初始合成电阻x0为18kω。在从暴露试验开始起1.2天后合成电阻x高于第1基准电阻ref1=18.1kω,确认到该电阻增加是由腐蚀检测构造体26d(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=18.3kω。关于该电阻增加而确认到是由腐蚀检测构造体26f(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。进而合成电阻x还高于第3基准电阻ref3=20.2kω。关于该电阻增加而确认到是由腐蚀检测构造体26g(膜厚3μm的银-铝合金薄膜)的腐蚀断线引起的。

[0240]

如以上所述,根据实施方式6,与实施方式1~5同样地,能够通过简易的结构而掌握由腐蚀性气体引起的电气设备900的腐蚀的进展程度。另外,在实施方式6中,与实施方式3同样地,能够对由多个种类的腐蚀性气体引起的电气设备900的腐蚀进行检测。并且,通过将腐蚀检测构造体的串联连接和并联连接进行组合,从而关于电气设备900的腐蚀的进展程度(危险度)也能够详细地通知给用户。

[0241]

实施方式7.

[0242]

在将金属薄膜8的材料设为针对每个腐蚀检测构造体而不同的情况下,如实施方式4中说明的那样,电阻体9也可以设置于腐蚀检测构造体的外部。此外,具有实施方式7所涉及的腐蚀检测传感器的电气设备的结构与具有实施方式4所涉及的腐蚀检测传感器的电气设备904的结构(参照图19)相同。另外,实施方式7中的腐蚀检测构造体的结构与实施方式4中的腐蚀检测构造体24的结构(参照图20)相同。但是,在实施方式7的各实施例中,作为被腐蚀性气体腐蚀的金属薄膜的材料,除了银、铜以外还能使用银类合金或者铜类合金等。

[0243]

实施方式7的第1实施例.

[0244]

图33是表示实施方式7中的传感器主体的结构的第1例的图。参照图33,传感器主体193与图27所示的传感器主体181或者图28所示的传感器主体182相对应。

[0245]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体193在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为91kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=92kω,确认到该电阻增加是由腐蚀检测构造体27a(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=101kω。关于该电阻增加而确认到是由腐蚀检测构造体27b(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。

[0246]

实施方式7的第2实施例.

[0247]

图34是表示实施方式7中的传感器主体的结构的第2例的图。参照图34,传感器主体194与图29所示的传感器主体183或者图30所示的传感器主体184相对应。

[0248]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体194在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为9.01kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=9.02kω,确认到该电阻增加是由腐蚀检测构造体27c(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=9.10kω。关于该电阻增加而确认到是由腐蚀检测构造体27d(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。其后合成电阻x还高于第3基准电阻ref3=10.1kω。关于该电阻增加而确认到是由腐蚀检测构造体27e(膜厚3μm的银-铝合金薄膜)的腐蚀断线引起的。

[0249]

实施方式7的第3实施例.

[0250]

图35是表示实施方式7中的传感器主体的结构的第3例的图。参照图35,传感器主体195与图31所示的传感器主体191相对应。

[0251]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体195在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为182kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=184kω,确认到该电阻增加是由腐蚀检测构造体27f(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=202kω。关于该电阻增加而确认到是由腐蚀检测构造体27h(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。

[0252]

实施方式7的第4实施例.

[0253]

图36是表示实施方式7中的传感器主体的结构的第4例的图。参照图36,传感器主体196与图32所示的传感器主体192相对应。

[0254]

在包含硫磺华的75℃的温度环境下,进行了设置有包含传感器主体196在内的腐蚀检测传感器的电气设备904(逆变器)的暴露试验。初始合成电阻x0为18.0kω。在从暴露试验开始起10天后合成电阻x高于第1基准电阻ref1=18.1kω,确认到该电阻增加是由腐蚀检测构造体27i(膜厚3μm的银薄膜)的腐蚀断线引起的。其后如果继续进行暴露试验,则合成电阻x还高于第2基准电阻ref2=18.3kω。关于该电阻增加而确认到是由腐蚀检测构造体27k(膜厚3μm的银-锌合金薄膜)的腐蚀断线引起的。进而合成电阻x还高于第3基准电阻ref3=20.2kω。关于该电阻增加而确认到是由腐蚀检测构造体27l(膜厚3μm的银-铝合金薄膜)的腐蚀断线引起的。

[0255]

此外,在实施方式7的各实施例中,对在存在硫磺华的环境中暴露电气设备904而确认到包含银或者银类合金的金属薄膜8的腐蚀断线的例子进行了说明。但是,与实施方式5中的说明同样地,例如在40℃/95%rh/(3ppmh2s 10ppmno2)的环境中,能够对包含铜或者铜类合金的金属薄膜8的腐蚀断线进行确认。

[0256]

如以上所述,根据实施方式7,与实施方式4同样地,即使是固定电阻器50(50l~50r)设置于腐蚀检测构造体的外部的结构,也能够通过简易的结构掌握由腐蚀性气体引起的电气设备904的腐蚀的进展程度。另外,通过将多个腐蚀检测构造体串联连接,从而能够对由多个种类的腐蚀性气体引起的电气设备904的腐蚀进行检测。并且,通过将多个腐蚀检测构造体并联连接,从而关于更详细的电气设备904的腐蚀的进展程度(危险度)也能够通知给用户。

[0257]

应该认为本次公开的实施方式在所有方面都仅是例示而不是限制性的内容。本发明的范围不是由上述实施方式的说明表示,而是由权利要求书表示,包含与权利要求书等同的含义以及范围内的所有变更。

[0258]

标号的说明

[0259]

3电路基板,4、41、42、43、44配线,5焊料,6绝缘基板,7电极对,71第1电极,72第2电极,8金属薄膜,9电阻体,11、121、122、131、132、14、15、16、171~176、181~184、191~196传感器主体,20电阻测定器,201电压计,202电流计,21、21a~21v、22~24、24a~24p、25a~25j、26a~26g、27a~27l腐蚀检测构造体,30控制装置,40通知装置,50固定电阻器,90电气设备主体,101、104腐蚀检测传感器,900、904电气设备。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。