1.本发明属于电阻浆料技术领域,具体涉及一种高阻值片式电阻浆料。

背景技术:

2.厚膜混合集成电路的特点是设计灵活、工艺简便、成本低廉,特别适宜于多品种小批量生产。在电性能上,它能耐受较高的电压、更大的功率和较大的电流。厚膜微波集成电路的工作频率可以达到 4ghz 以上。它适用于各种电路,特别是消费类和工业类电子产品用的模拟电路。带厚膜网路的基片作为微型印制线路板已得到广泛的应用。

3.片式电阻是构成厚膜电路不可或缺的功能性电子元器件。片式电阻浆料由导电相、玻璃相、添加剂和有机载体组成,其制备的贴片电阻的规格尺寸有1206、0805、0603、0402、0201、01005等多种型号,方阻等级有0.1ω-10mω等,产品种类多,复杂性性强。为适应低、中、高阻值段的需求,其导电相组成也明显不同:低阻值段导电相通常是银、钯,中阻值导电相通常是氧化钌,高阻值段导电相通常为钌酸铅。

4.行业内周知,高阻值段片式电阻浆料存在一个明显的缺陷:阻值分布不集中,导致产品的良率偏低,增加企业成本,主要原因可能是钌酸铅不能均匀分布在玻璃相中。

5.因此,本领域需要一种阻值分布集中的高阻值片式电阻浆料。

技术实现要素:

6.针对上述问题,本发明提供一种阻值分布集中的高阻值片式电阻浆料。本发明采用多孔二氧化钌-二氧化铈微球复合材料替代钌酸铅,进一步优选地采用共振混合的方式混合粉料,改善了高阻值片式电阻浆料的阻值分布集中程度,从而提高了产品的良率,降低了企业成本。

7.具体而言,本发明提供一种片式电阻浆料,所述片式电阻浆料包含功能材料粉体、玻璃粉、添加剂和有机载体,其中,以所述片式电阻浆料总重计,所述片式电阻浆料中,所述功能材料粉体的含量为12wt%~20wt%,所述玻璃粉的含量为35wt%~45wt%,所述添加剂的含量为1wt%~6wt%,所述有机载体的含量为30wt%~50wt%,所述功能材料粉体包含多孔二氧化钌-二氧化铈微球复合材料。

8.在一个或多个实施方案中,所述多孔二氧化钌-二氧化铈微球复合材料的粒径小于2μm。

9.在一个或多个实施方案中,所述多孔二氧化钌-二氧化铈微球复合材料中,钌元素和铈元素的摩尔比为1:(1~2)。

10.在一个或多个实施方案中,所述多孔二氧化钌-二氧化铈微球复合材料由钌盐、铈盐和发泡剂溶解在水中形成的混合盐溶液经过雾化干燥、煅烧而制得。

11.在一个或多个实施方案中,所述钌盐选自rucl3和(nh4)2rucl6中的一种或两种。

12.在一个或多个实施方案中,所述铈盐选自ce(no3)3和(nh4)2ce(no3)6中的一种或两种。

13.在一个或多个实施方案中,所述发泡剂选自nh4cl和nh4hco3中的一种或两种。

14.在一个或多个实施方案中,所述混合盐溶液中溶质钌盐、铈盐和发泡剂的总质量浓度为5g/l~40g/l,且发泡剂的质量为溶质总质量的10%~30%。

15.在一个或多个实施方案中,所述雾化干燥的温度为200℃~300℃。

16.在一个或多个实施方案中,雾化干燥的进料速度为50ml/h~250ml/h。

17.在一个或多个实施方案中,所述煅烧的温度为450℃~650℃,保温时间为2h~4h。

18.在一个或多个实施方案中,煅烧的升温速率为5℃/min~10℃/min。

19.在一个或多个实施方案中,所述功能材料粉体为多孔二氧化钌-二氧化铈微球复合材料,或由多孔二氧化钌-二氧化铈微球复合材料和钌酸铅组成。

20.在一个或多个实施方案中,所述玻璃粉包含玻璃粉a和玻璃粉b,其中,所述玻璃粉a的原料包括25wt%~35wt%的pbo、20wt%~40wt%的sio2、10wt%~25wt%的cao、5wt%~10wt%的al2o3、5wt%~10wt%的b2o3、0.2wt%~0.5wt%的na2o和1.5wt%~2.5wt%的zno,所述玻璃粉b的原料包括30wt%~50wt%的pbo、20wt%~40wt%的sio2、10wt%~20wt%的cao和2wt%~10wt%的al2o3。

21.在一个或多个实施方案中,所述添加剂包含五氧化二铌和二氧化钛。

22.在一个或多个实施方案中,所述有机载体包含树脂、溶剂和有机添加剂,以所述有机载体总重计,所述有机载体中,所述树脂的含量为8wt%~15wt%,所述溶剂的含量为80wt%~90wt%,所述有机添加剂的含量为1wt%~5wt%。

23.本发明还提供一种制备本文任一实施方案所述的片式电阻浆料的方法,所述方法包括:先采用共振混合的方式混合所述功能材料粉体、所述玻璃粉和所述添加剂,得到混合粉料,再对所述混合粉料和所述有机载体进行混合,经过轧制,得到片式电阻浆料。

24.本发明还提供一种片式电阻,所述片式电阻采用本文任一实施方案所述的片式电阻浆料制备得到。

25.本发明还提供包含本发明的片式电阻的电路板。

26.本发明还提供多孔二氧化钌-二氧化铈微球复合材料在制备高阻值片式电阻浆料中的用途。

27.在一个或多个实施方案中,所述多孔二氧化钌-二氧化铈微球复合材料如本文任一实施方案所述。

附图说明

28.图1为测试膜厚、阻值、静电放电、温度系数、包封变化率所用的测试图形。

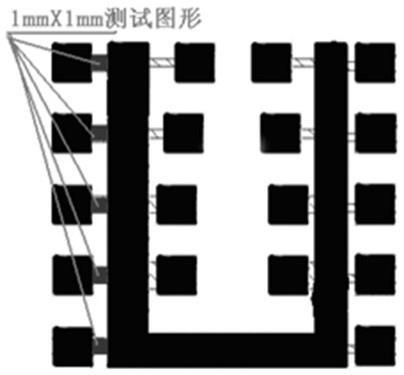

29.图2为测试阻值分散性所用的测试图形。

具体实施方式

30.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

31.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的

范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

32.本文中,“包含”、“包括”、“含有”以及类似的用语涵盖了“基本由

……

组成”和“由

……

组成”的意思,例如,当本文公开了“a包含b和c”时,“a基本上由b和c组成”和“a由b和c组成”应当认为已被本文所公开。本文中,若无特别说明,“基本上由

……

组成”可以理解为“80%以上、优选90%以上、更优选95%以上由

……

组成”。

33.在本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

34.本文中,若无特别说明,百分比是指质量百分比,比例是指质量比。

35.本文中,当描述实施方案或实施例时,应理解,其并非用来将本发明限定于这些实施方案或实施例。相反地,本发明所描述的方法及材料的所有的替代物、改良物及均等物,均可涵盖于权利要求书所限定的范围内。

36.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

37.片式电阻浆料是由固体粉料和有机介质经过轧制混合而成的膏状物,是用于制造片式电阻的基础材料。片式电阻浆料的成分通常包括功能相(也称为导电相)、玻璃粘结相、有机载体和添加剂。本发明的发明人发现多孔二氧化钌-二氧化铈微球复合材料可以用作高阻值片式电阻浆料的功能相,并且相比通常用作高阻值片式电阻浆料功能相的钌酸铅,使用多孔二氧化钌-二氧化铈微球复合材料可以有效提升片式电阻阻值的分布集中程度。本发明中,高阻值片式电阻浆料尤其是指烧结后方阻为1 mω/

□

级的片式电阻浆料。

38.功能相片式电阻浆料的功能相是片式电阻浆料中主要用于调控电阻值的组分,包括一种或多种功能材料粉体。本发明的片式电阻浆料可以包括常用于片式电阻浆料的功能材料粉体,包括但不限于银粉、铂族金属(包括钌、铑、钯、锇、铱、铂及其合金)的粉体以及含铂族金属的化合物(例如氧化物、盐等)的粉体。含铂族金属的氧化物的实例包括氧化钌(ruo2)。含铂族金属的盐的实例包括钌酸铅(pb2ru2o6)。特别地,本发明的片式电阻浆料是高阻值片式电阻浆料,功能相可以包括钌酸铅。

39.本发明的片式电阻浆料的特点在于所含的功能材料粉体包括多孔二氧化钌-二氧化铈微球复合材料。本发明发现多孔二氧化钌-二氧化铈微球复合材料可以用作片式电阻浆料的功能相、特别是高阻值片式电阻浆料的功能相,满足烧结后的片式电阻对于阻值、正温度系数(htcr)、负温度系数(ctcr)、静电放电(esd)和包封变化率的要求。片式电阻浆料对于功能相的要求比较高,主要是要求功能材料粉体跟玻璃粉和无机添加剂在850℃左右的烧结温度下能完成良好的化学物理变化,使得电阻满足阻值、正负温度系数、静电放电和包封变化率的要求。850℃左右高温烧结时功能材料粉体与玻璃粉和添加剂会发生的复杂的化学物理变化,因此根据材料烧结前的性能难以预见到烧结时材料是否能与其他组分复配以满足前述要求。

40.本发明还发现将多孔二氧化钌-二氧化铈微球复合材料用作片式电阻浆料、特别

是高阻值片式电阻浆料的功能相可以有效改善片式电阻阻值的分布集中程度,即改善阻值分散性,同时保持良好的阻值、htcr、ctcr、esd和包封变化率等性能。

41.因此,本发明包括多孔二氧化钌-二氧化铈微球复合材料在制备片式电阻浆料、特别是高阻值片式电阻浆料中的用途,多孔二氧化钌-二氧化铈微球复合材料在改善片式电阻浆料、特别是高阻值片式电阻浆料的阻值集中程度中的用途,制备片式电阻浆料、特别是高阻值片式电阻浆料的方法,以及改善片式电阻浆料、特别是高阻值片式电阻浆料的阻值集中程度的方法。所述用途或方法包括向片式电阻浆料中添加多孔二氧化钌-二氧化铈微球复合材料,或使用多孔二氧化钌-二氧化铈微球复合材料作为片式电阻浆料的功能相或功能相的一部分。

42.多孔二氧化钌-二氧化铈微球复合材料是一种具有多孔结构、成分为二氧化钌和二氧化铈的微型球状颗粒。适用于本发明的多孔二氧化钌-二氧化铈微球复合材料的粒径优选小于2μm。适用于本发明的多孔二氧化钌-二氧化铈微球复合材料可以采用专利申请cn113019364a所公开的方法制备得到。本文将cn113019364a的全文以引用的方式加入本文。在一些实施方案中,多孔二氧化钌-二氧化铈微球复合材料由钌盐、铈盐和发泡剂溶解在水中所形成的混合盐溶液经过雾化干燥、煅烧而制得。具体而言,可先将钌盐、铈盐和发泡剂溶解在水中,得到混合盐溶液。其中,钌盐为水溶性钌盐,例如选自rucl3和(nh4)2rucl6中的一种或两种。铈盐为水溶性铈盐,例如选自ce(no3)3和(nh4)2ce(no3)6中的一种或两种。发泡剂可以是选自nh4cl和nh4hco3中的一种或两种。混合盐溶液中溶质钌盐、铈盐和发泡剂的总质量浓度可以为5g/l~40g/l,例如5g/l、10g/l、20g/l、30g/l、40g/l。发泡剂的质量可以为溶质总质量的10%~30%,例如20%。优选地,混合盐溶液中钌元素和铈元素的摩尔比为1:(1~2)、例如1:1、1:1.5、1:2,以使得最终获得的多孔二氧化钌-二氧化铈微球复合材料中钌元素和铈元素的摩尔比为1:(1~2),这有利于多孔二氧化钌-二氧化铈微球复合材料应用于片式电阻浆料中获得良好的阻值、htcr、ctcr、esd和包封变化率以及提升阻值的分布集中程度。然后将混合盐溶液加入到喷雾干燥机中进行雾化干燥,得到混合盐粉末。可以采用恒定的进料速率将混合盐溶液加入到喷雾干燥机中,进料速率可以为50ml/h~250ml/h、例如150ml/h。雾化干燥的温度可以为200℃~300℃,例如250℃。最后,对混合盐粉末进行煅烧氧化处理,得到多孔二氧化钌-二氧化铈微球复合材料。煅烧在空气氛围中进行。煅烧的升温速率可以为5℃/min~10℃/min。煅烧的温度可以为450℃~650℃、例如500℃、600℃,保温时间可以为2h~4h、例如3h。

43.在一些实施方案中,本发明的片式电阻浆料所含的功能材料粉体包括多孔二氧化钌-二氧化铈微球复合材料,任选地还包括钌酸铅。为了有效地发挥多孔二氧化钌-二氧化铈微球复合材料改善阻值分布集中程度的作用,多孔二氧化钌-二氧化铈微球复合材料的质量优选占功能材料粉体总质量的60%以上,例如80%以上、90%以上、95%以上或100%。

44.以片式电阻浆料的总质量计,本发明的片式电阻浆料中,功能材料粉体的含量为12wt%~20wt%,例如13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%。

45.玻璃粘结相片式电阻浆料的玻璃粘结相包括一种或多种玻璃粉。玻璃粉通常由玻璃粉的原料经过熔炼、淬冷、球磨等工艺而制备得到,例如可以将玻璃粉的原料混合均匀后,将所得混合物置于熔炼炉中进行熔炼,得到玻璃液;将玻璃液进行淬冷、例如水淬后得到玻璃;将玻

璃球磨成玻璃粉。片式电阻浆料中的玻璃粉的原料可以包括选自以下材料中的一种或多种:pbo、pb3o4、b2o3、cao、sio2、bao、al2o3、na2o、k2o和zno。熔炼的温度可以为1200℃~1500℃、例如1350

±

50℃。

46.可以使用两种或两种以上的玻璃粉作为片式电阻浆料的玻璃粘结相。在一些实施方案中,本发明的片式电阻浆料中的玻璃粘结相包含玻璃粉a和玻璃粉b,其中,玻璃粉a为pb-si-ca-al-b-zn体系玻璃粉,玻璃粉b为pb-si-ca-al体系玻璃粉。玻璃粉a和玻璃粉b的质量比可以在2:1到4:1之间,例如3:1。玻璃粉a和玻璃粉b具有搭配的高低软化点,烧结时高软化点的玻璃粉形成骨架保持形状,低软化点的玻璃粉起到浸润及填充作用。玻璃粉a和玻璃粉b的总质量可以占到片式电阻浆料中的玻璃粘结相总质量的80%以上,例如90%以上、95%以上、100%。

47.本发明中,pb-si-ca-al-b-zn体系玻璃粉是指所含正价元素主要为pb、si、ca、al、b、zn的玻璃粉。pb、si、ca、al、b和zn的总质量通常占到pb-si-ca-al-b-zn体系玻璃粉的正价元素总质量的80%以上,例如90%以上、95%以上、98%以上、99%以上。pb-si-ca-al-b-zn体系玻璃粉可能还含有少量的na和/或k。在一些实施方案中,本发明所用的玻璃粉a的原料包括25wt%~35wt%的pbo、20wt%~40wt%的sio2、10wt%~25wt%的cao、5wt%~10wt%的al2o3、5wt%~10wt%的b2o3、1.5wt%~2.5wt%的zno、以及0.2wt%~0.5wt%的na2o和/或k2o,例如玻璃粉a的原料可以包括35wt%的pbo、30wt%的sio2、20wt%的cao、5wt%的al2o3、7wt%的b2o3、2.5wt%的zno和0.5wt%的na2o。

48.本发明中,pb-si-ca-al体系玻璃粉是指所含正价元素主要为pb、si、ca和al的玻璃粉。pb、si、ca和al的总质量通常占到pb-si-ca-al-b-zn体系玻璃粉的正价元素总质量的80%以上,例如90%以上、95%以上、98%以上、99%以上、100%。在一些实施方案中,本发明所用的玻璃粉b的原料包括30wt%~50wt%的pbo、20wt%~40wt%的sio2、10wt%~20wt%的cao和2wt%~10wt%的al2o3,例如玻璃粉b的原料可以包括50wt%的pbo、30wt%的sio2、16wt%的cao和4wt%的al2o3。

49.本发明中,玻璃粉(例如玻璃粉a、玻璃粉b)的粒径优选在1~2μm之间。

50.以片式电阻浆料的总质量计,本发明的片式电阻浆料中,玻璃粘结相的含量为35wt%~45wt%,例如38wt%、39wt%、40wt%、41wt%、42wt%、43wt%、44wt%。

51.有机载体片式电阻浆料中的有机载体通常包括树脂、溶剂和任选的有机添加剂。

52.树脂用于使电子浆料具有一定的粘度。树脂的用量通常为有机载体总重的8wt%~20wt%,例如9.25wt%、10wt%、15wt%。适用于本发明的树脂可以是选自改性纤维素和热固树脂中的一种或多种。改性纤维素的实例包括聚阴离子纤维素。热固树脂的实例包括环氧热固树脂。在一些实施方案中,本发明使用的树脂包含聚阴离子纤维素和环氧热固树脂,两者的质量比可以为1:1到2:1,例如5.25:4。聚阴离子纤维素和环氧热固树脂的总质量可以占到树脂总质量的80%以上,例如90%以上、95%以上、100%。

53.溶剂通常是比较粘稠的液态有机物,其分子中通常含有极性基团,从而能够溶解树脂,且通常具有较高的沸点,在常温下不易挥发。溶剂的用量通常为有机载体总重的80wt%~90wt%,例如85wt%、89wt%。适用于本发明的溶剂可以是选自酯类溶剂、醇类溶剂和醚类溶剂中的一种或多种。醇类溶剂的实例包括松油醇。在一些实施方案中,本发明使用的

溶剂包括松油醇。松油醇的质量可以占到溶剂总质量的80%以上,例如90%以上、95%以上、100%。

54.根据需要可以在有机载体中加入分散剂、消泡剂、润滑剂、触变剂等有机添加剂。有机添加剂的总用量通常不超过有机载体总重的5wt%。当含有时,有机添加剂的总用量优选为有机载体总重的1wt%~5wt%,例如1.5wt%、1.7wt%、2wt%。在一些实施方案中,本发明使用的有机添加剂包括卵磷脂、聚乙烯蜡和月桂酸,三者之间的质量比可以1:(0.5~1):(0.5~1),例如0.7:0.5:0.5。卵磷脂起到分散剂的作用。聚乙烯蜡起到触变剂的作用。月桂酸起到润滑剂的作用。卵磷脂、聚乙烯蜡和月桂酸的总质量可以占到有机添加剂总质量的80%以上,例如90%以上、95%以上、100%。

55.在一些实施方案中,以有机载体总重计,本发明的片式电阻浆料中的有机载体包括80wt%~90wt%的溶剂、8wt%~15wt%的树脂和1wt%~5wt%的有机添加剂,其中,溶剂包含松油醇,树脂包含聚阴离子纤维素和环氧热固树脂,有机添加剂包含卵磷脂、聚乙烯蜡和月桂酸。

56.有机载体可以通过将有机载体的各组分混合均匀而制得,如有需要,可在混合时进行加热(例如可加热至65-75℃进行混合)。在一些实施方案中,制备有机载体时,先在加热条件下将部分有机添加剂(例如卵磷脂)、部分树脂(例如聚阴离子纤维素)和部分有机溶剂(例如部分松油醇)混合均匀,再将得到的混合物与剩余的树脂(例如环氧热固树脂)、剩余的添加剂(例如聚乙烯蜡、月桂酸)和剩余的溶剂(例如剩余的松油醇)混合均匀,得到有机载体。

57.以片式电阻浆料的总质量计,本发明的片式电阻浆料中,有机载体的含量为30wt%~50wt%,例如35wt%、38wt%、40wt%、42wt%、45wt%。

58.添加剂片式电阻浆料通常会含有一定量的添加剂。片式电阻浆料中的添加剂是指除导电相和玻璃粘结相以外的用来调节电阻性能的材料,包括用来控制阻值、温度系数、保持图形、调节烧结特性、改善温度敏感性、增强耐候性等的材料。不同于有机载体中的有机添加剂,添加剂通常是无机物,例如可以是选自金属单质、金属氧化物、非金属氧化物、金属氮化物、金属氟化物和硅酸盐中的一种或多种。

59.本发明的片式电阻浆料任选或优选地可包含已知可用于片式电阻浆料、特别是高阻值片式电阻浆料的添加剂,例如五氧化二铌和二氧化钛。五氧化二铌和二氧化钛主要用于调节电阻的阻值和温度系数。以片式电阻浆料的总质量计,当含有五氧化二铌或二氧化钛时,本发明的片式电阻浆料中,五氧化二铌和二氧化钛各自的含量可以为1wt%~3wt%,例如1wt%、1.5wt%、2wt%。在一些实施方案中,本发明的片式电阻浆料中的添加剂包括五氧化二铌和二氧化钛。五氧化二铌和二氧化钛的总质量可以占到添加剂总质量的80%以上,例如90%以上、95%以上、100%。

60.以片式电阻浆料的总质量计,当含有添加剂时,本发明的片式电阻浆料中,添加剂的总含量可以为1wt%~6wt%,例如2wt%、3wt%、4wt%、5wt%。

61.片式电阻浆料、片式电阻和电路板本发明的片式电阻浆料可采用以下方法制备:将功能材料粉体、玻璃粉、有机载体和添加剂混合均匀后,用三辊轧机辊轧,得到浆料。优选地,将功能材料粉体、玻璃粉、有机

载体和添加剂混合均匀后静置一段时间(例如1h以上),以完成浸润。优选地,辊轧至细度≤5μm。片式电阻浆料中的各成分的组成和含量可以如前文任一实施方案所述。

62.在优选的实施方案中,先采用共振混合的方式混合功能材料粉体、玻璃粉和添加剂得到混合粉料后,再对混合粉料和有机载体进行混合。本发明发现采用共振混合的方式预先混合功能材料粉体、玻璃粉和添加剂能够进一步提升片式电阻浆料的阻值分布集中程度,其原因可能是共振混合改善了功能材料粉体、特别是多孔二氧化钌-二氧化铈微球复合材料在浆料中的分散均匀性。共振混合是利用低频高强度共振及共振产生的强声波作混合能量来源的混合方式。共振混合过程是一个宏观混合和微观混合双强化混合的过程。混合过程中,被混合物料处于悬浮沸腾状态中,物料颗粒处于强声波激励场中。共振混合过程,没有混合搅拌桨,不需要加入研磨球,不需要通载气,不需要夹套冷却,卫生且易清洁;共振混合过程,还具有“无损混合”特点,即混合过程不影响粉末颗粒的形貌和粒度。可以使用市售的共振混合机进行共振混合。本发明中,对粉料进行共振混合时,共振混合的时间可以是1~60min,例如20min、30min、40min、50min、60min;混合强度可以是60-80g,例如70g。共振混合中,混合强度是指振动强度(加速度),单位为g(1g=9.81m/s2)。

63.本发明的片式电阻浆料由于包含多孔二氧化钌-二氧化铈微球复合材料而具有改善的阻值分布集中程度,表现在将本发明的片式电阻浆料制作成相同尺寸的片式电阻时,阻值的标准差较小,例如制成0603规格尺寸的片式电阻时,27个电阻的阻值标准差可以降低到5以下。

64.在一些实施方案中,本发明的片式电阻浆料包含12wt%~20wt%的功能材料粉体、35wt%~45wt%的玻璃粉、30wt%~50wt%的有机载体和1wt%~6wt%的添加剂,或由上述成分组成,其中,功能材料粉体包括多孔二氧化钌-二氧化铈微球复合材料和任选的钌酸铅。

65.本发明包括由本发明的片式电阻浆料制备得到片式电阻。本发明中,片膜电阻可通过对片式电阻浆料进行丝网印刷、流平、干燥、烧结而制备得到。干燥温度可以是150

±

10℃。干燥时间可以是10~11min。烧结的峰值温度可以为850

±

10℃、优选850

±

1℃。峰值温度下的持续时间可以为10

±

0.5min。升温时间可以为20~25min。降温时间可以为30~35min。用来烧结的装置可以是网带式烧结炉。

66.采用本发明的片式电阻浆料制备得到的片式电阻能够满足以下一项或多项或全部的性能要求:改善的阻值分布集中程度,例如将本发明的片式电阻浆料制作成0603规格尺寸的片式电阻时,27个电阻的阻值标准差可以降低到5以下;1mω/

□

级的方阻,例如方阻为0.5mω/

□

~5mω/

□

或0.5mω/

□

~2mω/

□

;符合要求的正温度系数和负温度系数,例如正温度系数和负温度系数的绝对值在100ppm/℃以下;符合要求的耐静电释放性能和包封变化率,例如静电释放系数和包封变化率在

±

5%之间。

67.本发明包括含有本发明的片式电阻的电路板。本发明的电路板包括基板和形成在所述基板上的片式电阻。所述片式电阻由本发明的片式电阻浆料烧结而成。

68.本发明也包括本发明的片式电阻浆料在制备阻值分布集中程度改善的片式电阻中的用途,以及在制备含有所述片式电阻的电路板中的用途。

69.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并非意图限制本发明的范围。实施例和对比例中所用到的方法、试剂和材料,除非另有说明,否则为本领域常规的方法、试剂和材料。实施例和对比例中的原料化合物均可通过市售途径购得。

70.以下实施例和对比例中使用的钌酸铅的粒径小于2μm;五氧化二铌和二氧化钛的粒度小于1μm,纯度在99.9%以上。

71.制备例1:多孔二氧化钌-二氧化铈微球复合材料的制备参照cn113019364a公开的方法制备多孔二氧化钌-二氧化铈微球复合材料,具体步骤如下:(1)将rucl3、ce(no3)3和nh4cl溶解在去离子水中,得到混合盐溶液,该混合盐溶液中rucl3、ce(no3)3和nh4cl的总质量浓度为10g/l,且nh4cl的质量为溶质总质量的20%,钌元素与铈元素的摩尔比为1:1;(2)将步骤1中得到的混合盐溶液以150ml/h的进料速率加入到喷雾干燥机中进行雾化干燥,得到混合盐粉末,雾化干燥的温度为250℃;(3)将步骤2中得到的混合盐粉末放入管式炉中进行煅烧,得到钌元素和铈元素的摩尔比为1∶1的多孔二氧化钌-二氧化铈微球复合材料a,煅烧条件为:在空气气氛中,以10℃/min的速率升温至600℃并保温3h。

72.改变步骤1中钌元素与铈元素的摩尔比为1:1.5和1:2,其他工艺条件不变,按照上述步骤制备得到钌元素和铈元素的摩尔比为1:1.5的多孔二氧化钌-二氧化铈微球复合材料b以及钌元素和铈元素的摩尔比为1:2的多孔二氧化钌-二氧化铈微球复合材料c。多孔二氧化钌-二氧化铈微球复合材料a、b、c的粒径小于2μm。

73.制备例2:玻璃粉的制备玻璃粉a的原料质量百分比组成为:35%pbo、30%sio2、20�o、5%al2o3、7�o3、0.5%na2o、2.5%zno。将玻璃粉a的原料混匀后,在1350℃下熔炼,水冷后通过球磨,过筛使其粒径集中分布于1~2μm,得到玻璃粉a。

74.玻璃粉b的原料质量百分比组成为:50%pbo、30%sio2、16�o、4%al2o3。将玻璃粉b的原料混匀后,在1350℃下熔炼,水冷后通过球磨,过筛使其粒径集中分布于1~2μm,得到玻璃粉b。

75.制备例3:有机载体的制备下列实施例和对比例中使用的有机载体均采用如下步骤制备得到:(1)将83重量份的松油醇、15重量份的聚阴离子纤维素和2重量份的卵磷脂混在一起,水浴加热至70℃,不断搅拌直至溶解完全、呈现均一状态后,停止加热;室温冷却24h后贮存,待使用;(2)将35重量份的步骤1制备得到的混合物、60重量份的松油醇、4重量份的环氧热固树脂、0.5重量份的聚乙烯蜡和0.5重量份的月桂酸混合均匀,得到有机载体。

76.实施例1第一步:取多孔二氧化钌-二氧化铈微球复合材料a 16g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g,采用共振混合30min,混合强度为70g;

第二步:把第一步的粉料加到40g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料1。

77.对浆料1进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

78.实施例2第一步:取多孔二氧化钌-二氧化铈微球复合材料b 16g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g,采用共振混合30min,混合强度为70g;第二步:把第一步的粉料加到40g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料2。

79.对浆料2进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

80.实施例3第一步:取多孔二氧化钌-二氧化铈微球复合材料c 16g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g,采用共振混合30min,混合强度为70g;第二步:把第一步的粉料加到40g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料3。

81.对浆料3进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

82.实施例4第一步:取多孔二氧化钌-二氧化铈微球复合材料a 18g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g,采用共振混合30min,混合强度为70g;第二步:把第一步的粉料加到38g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料4。

83.对浆料4进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

84.实施例5第一步:取多孔二氧化钌-二氧化铈微球复合材料c 14g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g,采用共振混合30min,混合

强度为70g;第二步:把第一步的粉料加到42g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料5。

85.对浆料5进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

86.实施例6第一步:取多孔二氧化钌-二氧化铈微球复合材料a 16g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g;第二步:把第一步的粉料加到40g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料1。

87.对浆料1进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

88.对比例1第一步:取钌酸铅16g、玻璃粉(玻璃粉a与玻璃粉b质量比为3:1的混合物)41g、五氧化二铌1.5g、二氧化钛1.5g。

89.第二步:把第一步的粉料加入40g有机载体中,用玻璃棒搅拌均匀并放置1h以上完成浸润;第三步:用三辊机辊轧,使细度≦5μm,得到浆料6。

90.对浆料6进行丝网印刷,流平,150℃烘干10min,采用网带式烧结按照峰值温度850℃、持续时间10min、升温时间25min、降温时间35min的电阻烧结曲线进行烧结,得到片式电阻。

91.实施例1-6和对比例1的浆料的配方汇总如表1所示。

92.表1:实施例1-6和对比例1的浆料配方(单位:质量份)

测试例对由实施例1-6和对比例1的浆料制备得到的片式电阻进行膜厚、阻值、静电放电(esd)、温度系数(tcr)、包封变化率测试,每组测试三个样片取平均值,测试图形采用如图1所示的1mm

×

1mm的图形,具体测试方法如下,测试结果如表2所示。

93.1、阻值(r)测试方法:电阻计选择合适量程,两个测试表笔分别搭接在测定电阻两端的电极上,记录数值及单位。

94.2、正温度系数(htcr)测试方法:设定测试设备温度25℃,待温度稳定后,测定阻值为r1,并记录。设定测试设备温度125℃,待温度稳定后,测定阻值为r2,并记录。正温度系数x

(htcr)

计算公式如下:3、负温度系数(ctcr)测试方法:设定测试设备温度25℃,待温度稳定后,测定阻值为r3,并记录。设定测试设备温度-55℃,待温度稳定后,测定阻值为r4,并记录。负温度系数x

(ctcr)

计算公式如下:4、静电释放(esd)测试方法:根据阻值(r)测试方法,测定阻值为r5,并记录。采用静电放电设备,设定参数(本实验参数:电压3kv、时间1s、次数5次),检查电阻两端电极与设备接触良好,开始运行,实验结束后样片放置20~30min,根据阻值(r)测试方法,测定阻值为r6,并记录。静电释放系数x

(esd)

计算公式如下:

5、包封变化率测试方法:根据阻值(r)测试方法,测定阻值为r7,并记录。电阻上层印刷包封浆料(采用西安宏星电子浆料科技股份有限公司牌号为i-5311介质浆料,具体使用方法及烧结参数见该产品说明介绍),烘干烧结后的样片,根据阻值(r)测试方法,测定阻值为r8,并记录。包封变化率x

(包封)

计算公式如下:对由实施例1-6和对比例1的浆料制备得到的片式电阻进行阻值分散性测试,测试图形采用如图2所示,采用0603规格尺寸,其中标黑电阻为取样位置,测出所有取样位置的阻值,求出标准差并记录,测试结果如表2所示。

95.表2:性能测试结果从表2的性能测试结果可以看出,采用多孔二氧化钌-二氧化铈微球复合材料替代钌酸铅,产品的阻值、htcr、ctcr、esd和包封变化率等性能变化不大,但是阻值分散性明显改善,阻值标准差更小,阻值分布更加集中,有利于提升产品的良率,降低企业成本。在采用多孔二氧化钌-二氧化铈微球复合材料的基础上采用共振混合的方式混合粉料,可以进一步提升阻值分布集中程度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。