1.本发明涉及钛合金材料及手表零件制造技术领域,特别是涉及一种钛合金及钛合金手表外观件制造方法。

背景技术:

2.在手表行业,手表外观件通常采用316l不锈钢作为原材料进行加工,由于不锈钢密度高、质量重,佩戴舒适度不高,且不锈钢中往往会添加元素ni来提高其耐腐蚀性,ni元素与人体皮肤接触,将会引起部分人群产生过敏现象,不具备生物友好性。而钛合金材料密度低,相同体积下其质量仅为316l钢的一半;耐腐蚀性能也比316l钢更好,经受更长时间的人工汗和盐雾试验而不被腐蚀;同时钛合金也具备生物友好性,不会引起皮肤过敏,佩戴舒适感好,因而被广泛用于手表外观件的制造。传统的钛合金手表一般采用机加工的方式,由于钛合金强度和硬度偏高,机加工复杂、困难,特别是高温钛合金,加工难度更高;再者,在机加工过程中,钛合金易粘刀、积屑,且不易散热,容易损坏刀具,甚至着火,大大增加加工成本,降低加工效率;此外,钛合金大多内部组织较为疏松,导致成品件表面存在许多砂眼,破坏外观美感。

3.专利号为cn1083015c和tw397940b的两项专利中,通过对钛合金热压后进行机加工和表面处理,来制作钛合金饰品件,改善其表面质量。然而,由于高温钛合金在高温下普遍强度高、硬度大、塑性相对较差,采用现有的热压工艺加工钛合金时,钛合金一次热压成形的变形量过大,导致材料变形抗力和所需压力过大,大量压应力下所产生的剪切应力也过大,特别是各种弯折度较大的部位,应力更为集中,使得该结构处应力和结构常常失稳,压出的坯件表面极易起皱甚至破裂,大抛磨量后仍难以消除其影响,达不到钟表行业的表面质量高要求,同时还加速了热压设备的损坏。此外,上述技术方案中,热压工艺参数也不适用于高温钛合金,具体的,tw397940b专利中加热温度为600~750℃,相对高温钛合金而言,该温度过低导致高温钛合金变形抗力大,压制坯件弯折面也容易起皱、破裂。

4.因此,一般高温钛合金只能热压成大致零件形状,后续需要进行较多的机加工量以达到最终尺寸要求,机加工难度仍然存在,效率也大大降低;再者,上述热压工艺中,钛合金坯料处在高温下的时间过长,导致其氧化严重,氧化层过厚;此外,氧元素也会向基体内部扩散形成脆性富氧层,进而影响其力学性能。特别是对于钛合金手表件,许多零件形状复杂、常有弯折面结构及大孔设计、外观棱线要求挺拔等需求,现有热压成形难以完成此类结构和要求。

技术实现要素:

5.基于此,有必要针对热压成形对材料性能影响较大的技术问题,提供一种耐高温且易于加工的钛合金及钛合金手表外观件制造方法。

6.一种钛合金,该钛合金包括如下重量百分比的各组分:al:3%~8%、si:0~1%、v:0%~3%、zr:1%~5%、mo:0~3%、sn:0~5%、nd:0.5%~1.5%,其他少量杂质元素不

超过2%,剩余元素为ti。

7.在其中一个实施例中,该钛合金包括如下重量百分比的各组分:al:5%~7%、si:0~0.5%、v:0.5%~3%、zr:1%~3.5%、mo:0~2%、sn:0~4%、nd:0.5%~1.2%,其他少量杂质元素不超过2%,剩余元素为ti。

8.在其中一个实施例中,该钛合金包括如下重量百分比的各组分:al:5%~6.5%、si:0~0.5%、v:0.8%~2.5%、zr:1.5%~3.5%、mo:0.5~2%、sn:2%~4%、nd:0.8%~1.2%,其他少量杂质元素不超过2%,剩余元素为ti。

9.在其中一个实施例中,该钛合金包括如下重量百分比的各组分:al:5.5%~6.5%、si:0.1~0.5%、v:0.8%~2.5%、zr:2.5%~3.5%、mo:0.5~1.5%、sn:3~4%、nd:0.8%~1.2%,其他少量杂质元素不超过2%,剩余元素为ti。

10.本发明还公开了一种钛合金手表外观件制造方法,该方法采用上述钛合金,包括以下步骤:

11.s1毛坯处理:将钛合金毛坯切割成所需尺寸,去除毛刺,清洗毛坯表面并喷涂高温润滑剂,形成坯料a;

12.s2模具安装:清洗模具,喷涂高温润滑剂,将模具安装到设备上;

13.s3加热:将模具加热至指定成形温度后保温预定时间,再放入坯料a,以预定加热速率再次加热并恢复至指定成形温度;

14.s4初次热成形:在s3指定成形温度下保温预定时间后,以预定应变速率加压并保压预定时间,形成坯料b;

15.s5开槽:在坯料b的大弯折结构的两折面加工预定数量的v形槽,形成坯料c;

16.s6反复热成形:继续放入坯料c至模具,加热至指定温度,保温预定时间后,再加压并保压预定时间,对坯料c热成形;多次反复热成形,形成坯料d;

17.s7冷却:卸压后开炉取件,冷却至常温;

18.s8机加工:对冷却后的坯料进行机加工;

19.s9表面处理:按照需求对机加工后的零件进行打磨抛光、拉丝、喷砂、镀膜表面处理,形成最终手表所需零件。

20.在其中一个实施例中,步骤s1和s2中喷涂的高温润滑剂为氮化硼。

21.在其中一个实施例中,步骤s3中的保温时间为20~30min,加热速率为750~800℃/min;步骤s4中指定成形温度为700~800℃,保温时间为5~10min,应变速率为0.05~5s

‑1,保压时间为5~10min。

22.在其中一个实施例中,步骤s5中坯料b的大弯折结构的坯件弯折面夹角为70

°

~110

°

;v形槽的尺寸为宽0.5mm~2mm,长2mm~8mm,深0.5mm~1.5mm,v形槽的底部为半径0.1mm~1mm的圆倒角,两侧边缘角为锐角;每个折面上的v形槽为1~3个。

23.在其中一个实施例中,步骤s6中反复热成形次数至少为2次,每次热成形较前次热成形的成形温度高10~100℃,保温时间为10~15min,保压时间为10~15min;步骤s7的冷却方法为空冷。

24.在其中一个实施例中,步骤s9中手表所需零件包括表壳、底盖、圈口、表带、表扣、把的或表盘。

25.实施本发明的钛合金,控制al元素含量为3%~8%,提高了钛合金的抗氧化性、可

热加工性以及强度等性能;增加0.5%~1.5%的nd,提高钛合金耐磨性、强度和塑性;增加0~5%的sn,增加了钛合金的压缩率,nb和sn量的增加会使树枝状结构的体积分数增加,从而进一步导致塑性应变量的增加,降低热压难度,且本发明的钛合金也兼具了钛合金普遍具有的质轻、生物友好、耐腐蚀性优异和佩戴舒适感好等优点。

26.实施本发明的钛合金手表外观件制造方法,采用多次热成形工艺,控制变形速率,可减少变形抗力、提高成形零件尺寸精度、降低热压设备损耗率,有利于热加工的顺利进行,多次热压后的坯件接近净近成型,后期机加工量大大减少,降低机加设备和刀具的损耗率,增加安全性,提高成品合格率,并减少了钛合金原料的使用,节约成本;通过在大弯折度结构的两折面加工v形槽,在热压时,金属内部应力会发生运动,并在尖锐、缺陷处聚集,即应力集中效应,通过设置v形槽,可以使得钛合金在热压时的剪切应力和压应力在小槽底部和两侧尖锐边缘集中,并以小槽变形的方式大量释放降低应力,同时变形促使小槽闭合,小槽多次热压后彻底消除,不影响坯件表面质量;通过先加热模具到指定温度,再放入钛合金坯料继续加热,加热速度快,钛合金在高温下暴露的时间更短,氧化层颗粒更小、致密性佳,表层美观性和力学性能好;采用热压的方式可使钛合金表面致密化、增加成品件的美观性。

附图说明

27.图1为本发明的钛合金手表外观件制造方法的流程图;

28.图2为本发明的钛合金手表外观件制造方法中的v形槽的结构示意图;

29.图3为本发明的钛合金在热压前的金相组织示意图;

30.图4为本发明的钛合金在热压后的金相组织示意图;

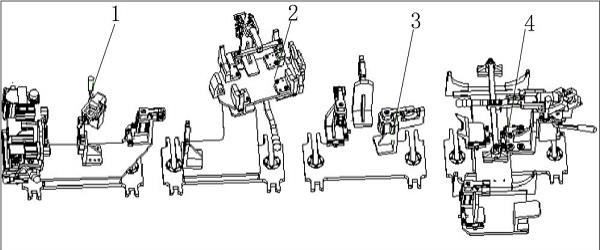

31.图5为本发明的实施例1中的表壳的结构示意图;

32.图6为本发明的实施例2中的底盖的结构示意图。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

34.本发明公开了一种耐高温且易于加工的钛合金,该钛合金包括如下重量百分比的各组分:al:3%~8%、si:0~1%、v:0%~3%、zr:1%~5%、mo:0~3%、sn:0~5%、nd:0.5%~1.5%,其他少量杂质元素不超过2%,剩余元素为ti。

35.进一步优选的,钛合金包括了重量百分比如下的各组分:al:5%~7%、si:0~0.5%、v:0.5%~3%、zr:1%~3.5%、mo:0~2%、sn:0~4%、nd:0.5%~1.2%,其他少量杂质元素不超过2%,剩余元素为ti。

36.更进一步的,钛合金包括了重量百分比如下的各组分:al:5%~6.5%、si:0~0.5%、v:0.8%~2.5%、zr:1.5%~3.5%、mo:0.5~2%、sn:2%~4%、nd:0.8%~1.2%,其他少量杂质元素不超过2%,剩余元素为ti。

37.本发明的最优实施例中,钛合金包括了重量百分比如下的各组分:al:5.5%~6.5%、si:0.1~0.5%、v:0.8%~2.5%、zr:2.5%~3.5%、mo:0.5~1.5%、sn:3~4%、

nd:0.8%~1.2%,其他少量杂质元素不超过2%,剩余元素为ti。

38.上述钛合金中控制al元素含量为3%~8%,al元素的增加,可以提高钛合金的抗氧化性、可热加工性以及强度等性能,但当al含量超过6%时,就会开始形成第二相ti3al,当含量超过7%时,ti3al相大量生产,使得钛合金的强度有所增加,但塑性和耐应力腐蚀性急剧下降,因此为确保热成形的顺利进行和钛合金的优异综合性能,需控制al元素含量。此外,本发明增加了0.5%~1.5%的nd和0~5%的sn。由于nd在钛基体中的固溶度很小,在高温热处理过程中nd元素极易与o元素结合,而原位形成氧化钕颗粒,达到颗粒增强的效果,从而提高钛合金耐磨性、强度和塑性。加入适量的元素nb,还可以增加高温钛合金的压缩率,且当nb含量在1.0%,压缩率最大。这是因为nb在一定程度上可以促进β

‑

ti的形成,β

‑

ti是体心立方结构,其内部滑移系相对较多,有利于材料发生塑性变形,提高压缩率,从而使得热压加工更为容易。此外,钛基多组元合金的研究表明,nb和sn量的增加会使树枝状结构的体积分数增加,从而进一步导致塑性应变量的增加,降低热压难度。本发明提供的钛合金也兼具了钛合金普遍具有的质轻、生物友好、耐腐蚀性优异和佩戴舒适感好等优点。

39.请参阅图1,本发明还公开了一种采用上述钛合金材料的钛合金手表外观件制造方法,包括以下步骤:

40.s1毛坯处理:将钛合金毛坯切割成所需尺寸,去除毛刺,清洗毛坯表面并喷涂高温润滑剂,形成坯料a。

41.步骤s1中的钛合金毛坯是采用前述组分的钛合金制成的毛坯。

42.s2模具安装:清洗模具,喷涂高温润滑剂,将模具安装到设备上。

43.步骤s1和s2中喷涂的高温润滑剂为氮化硼,氮化硼的熔点可达3000℃,是性能良好的高温润滑剂。

44.s3加热:将模具加热至指定成形温度后保温预定时间,再放入坯料a,以预定加热速率再次加热并恢复至指定成形温度。

45.步骤s3中的保温时间为20~30min,加热速率为750~800℃/min。

46.s4初次热成形:在s3指定成形温度下保温预定时间后,以预定应变速率加压并保压预定时间,形成坯料b。

47.步骤s4中指定成形温度为700~800℃,保温时间为5~10min,应变速率为0.05~5s

‑1,保压时间为5~10min,其中,指定成形温度即为坯料a在初次热成形作业中的保温温度。由于高温钛合金的硬度和强度更高,热压时变形抗力更大,本实施例中将保温温度提高至700~800℃,通过提高保温温度来减小变形抗力,使热压加工顺利进行。同时,添加了氮化硼作为高温润滑剂,更方便零件脱模,也减少了钛合金表面与空气中氧气的接触,降低了钛合金表层的氧化程度。

48.s5开槽:在坯料b的大弯折结构的两折面加工预定数量的v形槽,形成坯料c。

49.步骤s5中坯料b的大弯折结构的坯件弯折面夹角为70

°

~110

°

;v形槽的尺寸为宽0.5mm~2mm,长2mm~8mm,深0.5mm~1.5mm,v形槽的底部为半径0.1mm~1mm的圆倒角,两侧边缘角为锐角;每个折面上的v形槽为1~3个。

50.具体的,请参阅图2,图2示出了本方法中v形槽的结构,本方法创新采用开槽法来解决钛合金热压起皱和开裂问题,即热压前,在大弯折度结构的两折面内部各开若干尺寸较小的v形槽。在热压时,金属内部应力会发生运动,并在尖锐、缺陷处聚集,即应力集中效

应。因此在热压时,钛合金内的剪切应力和压应力在小槽底部和两侧尖锐边缘集中,并以小槽变形的方式大量释放降低应力,同时变形促使小槽闭合,在多次热压后彻底消除,不影响坯件表面质量。但要注意的是,内凹的小v形槽底部不能过于尖锐,以防应力集中效应过大,导致槽底部扩展成裂纹。

51.s6反复热成形:继续放入坯料c至模具,加热至指定温度,保温预定时间后,再加压并保压预定时间,对坯料c热成形;多次反复热成形,形成坯料d。

52.步骤s6中反复热成形次数至少为2次,每次热成形较前次热成形的成形温度高10~100℃,保温时间为10~15min,保压时间为10~15min。

53.由于高温钛合金大多硬度高、强度大且塑性低,加之钛合金加工硬化效应,一次加热成形抗力大、难以达到目标尺寸,需要后期大量加工,从而增加了机加工量,加工困难、刀具易积热引起火灾、易损坏设备;且一次热加工变形量过大,引起的压应力导致材料剪切应力过大,从而成品件表面特别是大弯折面结构会大面积起皱甚至开裂,成品合格率低。本方法采用多次热成形,控制变形速率,可减少变形抗力、提高成形零件尺寸精度、降低热压设备损耗率,有利于热加工的顺利进行;且为了降低加工硬化效应,每次热成形较前次热成形温度或者保温时间有所增加,以确保工艺顺利进行。此外,多次热压后的坯件接近净近成型,后期机加工量大大减少,降低机加设备和刀具的损耗率,增加安全性,提高成品合格率。热压加工还减少了钛合金原料的使用,节约成本。

54.s7冷却:卸压后开炉取件,冷却至常温。

55.步骤s7的冷却方法为空冷,即在空气中静置冷却。

56.s8机加工:对冷却后的坯料进行机加工。

57.s9表面处理:按照需求对机加工后的零件进行打磨抛光、拉丝、喷砂、镀膜表面处理,形成最终手表所需零件。

58.步骤s9中手表所需零件包括表壳、底盖、圈口、表带、表扣、把的或表盘,换言之,本方法所加工出的手表外观件包括了表壳、底盖、圈口、表带、表扣、把的或表盘。

59.上述方法中,在对坯料加热时,是先加热模具到指定温度,之后再放入钛合金坯料继续加热。该方法坯料加热速度快,使得钛合金在高温下暴露的时间更短,氧化层颗粒更小、致密性佳,表层美观性和力学性能好;厚度更薄,不到1μm,氧化程度低。

60.此外,本方法采用热压的方式对钛合金进行加工,可使钛合金表面致密化、增加成品件的美观性。热压前的钛合金原材料金相组织结构如图3所示,其表面疏松多孔,若直接进行抛光、拉砂等表面处后,将会出现多个砂孔,十分影响其美观性。请参阅图4,经热压处理后,钛合金样品放大50倍观察,其表层500μm~700μm内致密无空隙,经抛光、拉砂等表面处理后无砂孔,美观度大大提高。此外,高温钛合金经热压工艺加工后,表面硬度提高了30~60hv,增加了钛合金的表面耐磨性。

61.需要说明的是,上述钛合金手表外观件制造方法主要针对的是高温钛合金,同时也适用于低温钛合金,适用范围较广。

62.以下通过手表外观件中两个具体实例的组成及加工方法,来进一步说明本发明的钛合金及钛合金手表外观件制造方法。

63.实施例1

64.本实施例中钛合金包括以下重量百分比的各组分:6.32%的al、0.12%的si、

1.63%的v、2.56%的zr、1.37%的mo、3.4%的sn、82.99%的ti、0.8%的nb和0.81%的其他少量杂质元素,以由上述组分组成的钛合金为原材料,加工得到的产品表面外观光亮美观、性能优异且质量高。采用上述钛合金材料,本实施例通过如下钛合金手表外观件加工方法制作一种如图5所示的手表表壳,具体包括以下步骤:

65.s1毛坯处理:将钛合金毛坯切割成所需尺寸,用砂纸打磨去除毛刺,然后用酒精清洗毛坯表面并喷涂高温润滑剂,形成坯料a。

66.s2模具安装:清洗模具,并喷涂氮化硼润滑剂,之后将模具安装到设备上。

67.s3加热:将模具加热至700℃后保温30min,再放入坯料a,以800℃/min的速率再加热恢复至700℃。

68.s4初次热成形:在700℃保温10min后,以2s

‑1的应变速率加压并保压5min,形成坯料b。

69.s5开槽:在坯料b的表耳内侧及靠近表耳细身处各加工2个小“v”形槽,小槽的尺寸为1mm宽,3mm长,1mm深,底部为半径0.5mm的倒角,小槽两侧边缘角尖锐,形成坯料c。

70.s6二次热成形:继续加热至750℃,保温10min后,加压并保压10min,形成坯料d。

71.s7三次热成形:继续加热至800℃,保温15min后,加压并保压10min,形成坯料e。

72.s8冷却:卸压后开炉取件,空冷至常温。

73.s9机加工:利用cnc技术对冷却后的表壳坯料e进行简单的机加工,加工至最终所需尺寸。

74.s10表面处理:按照需求对机加工后的零件进行打磨抛光和拉砂处理。

75.按上述工艺制作的表壳,制成的表壳抛光面光亮美观、砂面拉砂均匀,无肉眼可见的砂眼,表耳及细身处圆滑、无起皱或破裂。用维氏硬度计测试钛合金表壳的硬度约为340hv,相比没有热压的钛合金样块(硬度为298hv),硬度增加了约40hv。表壳按照标准qb/t 4775

‑

2014《表壳体及其附件人工汗耐腐蚀性能试验方法》进行120小时盐雾和96小时人工汗试验,试验后表面无任何腐蚀现象。组装成表,试戴感佩戴轻盈舒适。

76.实施例2

77.本实施例中钛合金包括以下重量百分比的各组分:5.76%的al、0.35%的si、2.1%的v、2.74%的zr、0.89%的mo、3.52%的sn、82.21%的ti、1.0%的nb、1.43%的其他少量和杂质元素,以由上述组分组成的钛合金为原材料,加工得到的产品表面外观光亮美观、性能优异且质量高。采用上述钛合金材料,本实施例通过如下钛合金手表外观件加工方法制作一种如图6所示的手表底盖,具体包括以下步骤:

78.s1毛坯处理:将钛合金毛坯切割成所需尺寸,用砂纸打磨去除毛刺,然后用酒精清洗毛坯表面并喷涂高温润滑剂,形成坯料a。

79.s2模具安装:清洗模具,并喷涂氮化硼润滑剂,之后将模具安装到设备上。

80.s3加热:将模具加热至750℃后保温20min,再放入坯料a,以750℃/min的速率再加热恢复至750℃。

81.s4初次热成形:在750℃保温5min后,以1s

‑1的应变速率加压并保压10min,形成坯料b。

82.s5开槽:在底盖垂直内圈两侧各加工3个小“v”形槽,小槽的尺寸为0.5mm宽,2mm长,0.5mm深,底部为半径0.3mm的倒角,小槽两侧边缘角尖锐,形成坯料c。

83.s6二次热成形:继续加热至780℃,保温10min后,加压并保压10min,形成坯料d。

84.s7三次热成形:继续加热至830℃,保温15min后,加压并保压10min,形成坯料e。

85.s8四次热成形:继续加热至930℃,保温10min后,加压并保压15min,形成坯料f。

86.s9冷却:卸压后开炉取件,空冷至常温。

87.s10机加工:利用cnc技术对冷却后的底盖坯料e进行简单的机加工,加工至最终所需尺寸。

88.s11表面处理:按照需求对机加工后的零件进行打磨抛光处理。

89.按上述工艺制作的底盖光亮美观、无肉眼可见的砂眼,底盖内圈无起皱或者破裂。用维氏硬度计测试钛合金底盖的硬度为373hv,相比没有热压的钛合金样块(硬度为346hv),硬度增加了约30hv。表壳按照标准qb/t 4775

‑

2014《表壳体及其附件人工汗耐腐蚀性能试验方法》进行120小时盐雾和120小时人工汗试验,试验后表面无任何腐蚀现象。组装成表,试戴感佩戴轻盈舒适。

90.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

91.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。