1.本实用新型属于超白玻璃生产加工技术领域,具体涉及一种超白玻璃原料配料输送系统。

背景技术:

2.超白玻璃是一种超透明低铁玻璃,也称低铁玻璃、高透明玻璃。它是一种高品质、多功能的新型高档玻璃品种,透光率可达91.5%以上,具有晶莹剔透、高档典雅的特性。

3.目前市场上现有的超白玻璃配料系统,主要通过上位机给plc发出配料配方重量,plc将各种配料的目标重量进行快慢分别调整控制,然后通过提取称重仪器的实际重量进行比较,在多个配料需要同时给同一个料罐进行配料时,需要启动一台配料,进行快慢控制,达到目标值后,称重仪器表进行清零,然后再进行下一种配料的配料控制。这种方式配料复杂,在快慢料进行配料过程中,由于plc控制器自身的特性,容易存在控制时差,导致悬浮量相比预定值偏高,不易控制,造成配料精度大打折扣,基于此,研究一种超白玻璃原料配料输送系统是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种超白玻璃原料配料输送系统,有效的解决了现有设备主要采用plc进行控制,容易存在控制时差,导致悬浮量不易控制,造成配料精度大打折扣的问题。

5.本实用新型解决其技术问题所采用的方案是:一种超白玻璃原料配料输送系统,包括原料储罐、原料给料机、电子秤、称重仪表、配送转送绞龙、配料输送机和中控柜;所述原料储罐呈斗状结构,并设置有多组,每组原料储罐内盛放有相同或不同的原料,每个原料储罐的出料口处均经阀门与原料给料机的进口连通,每组原料给料机的出料口将原料输送至同一个电子称的料斗内,所述电子称呈斗状结构,其外侧设置有称重传感器,其底部设置有出料管,出料管内设置有阀门,并与配送转送绞龙的进口连通,配送转送绞龙将原料输送至配料输送机上;所述称重传感器用于获取原料的重量信息,并将重量信息上传至称重仪表,称重仪表比较重量信息和设定信息,根据两者差值产生pid调节信号,称重仪表将pid调节信号传递给中控柜,所述中控柜连接给料机,根据称重仪表控制给料机的给料速度。

6.进一步的,每组原料给料机的出料口经预混合管道进入同一个电子称的料斗内,所述预混合管包括支管和总管,支管的上部与每组原料给料机的出料口连通,支管下部与总管的进口连通,使各原料在总管内碰撞混合。

7.进一步的,所述pid调节信号为4

‑

20ma模拟量信号。

8.进一步的,所述称重传感器通过集线盒与称重仪表连接,各称重仪表之间通过以太网线连接。

9.进一步的,所述电子称的斜面斗体的外侧设置有气锤,所述配料输送机为皮带式输送机。

10.本实用新型的有益效果:本实用新型将原料储罐进行分组,每组可设置两个或者多个储罐,每个储罐内可储存对应的原料,根据配比,同步工作,利用原料给料机将原料通过预混合管进入电子称内,并由称重传感器获取电子称连同原料的整体重力,并将该重量信息上传至称重仪表,通过优化上位机和plc程序,将配料的每个物料目标值直接输入进称重仪表中,设定好配料的顺序,并且根据设备给料机的性能,将每种物料的配料控制参数在称重仪表中进行优化设置,由称重仪表来根据每种物料的性能进行自动控制,到达目标值后自动开始进行下一种物料的配料,每种配料完成后对中控柜发出一个完成信号,直至所有配料完成,由中控柜进行物料的放料控制,直至发出下一批物料开始配料的信号。

11.同时本实用新型中,在电子称的侧面设置有气锤,气锤产生振动,能够确保其中的原料能够完全排出,且根据需要在配送转送绞龙和原料给料机处可设置除尘器,对原料粉尘进行处理。

12.由此,本实用新型通过更新配料控制方式后,将原来由plc进行配料控制的方式转移至通过仪表进行配料控制,减少了系统因通讯延时造成的时间浪费,和配料精度不好的缺陷,大大提高了配料效率和配料精度。

附图说明

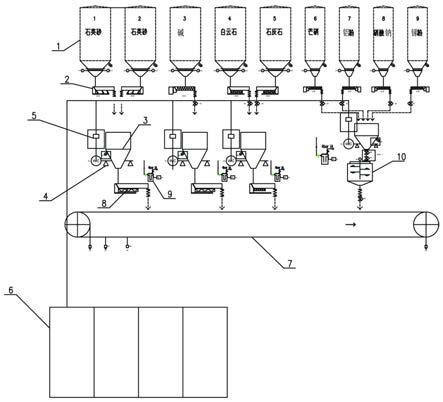

13.图1为本实用新型的结构示意图。

14.图2为本实用新型的另一种实施方式结构示意图。

15.图3为电子称与称重仪表的连接结构示意图。

16.图4为预混合管的结构示意图。

17.图中的标号为:1为原料储罐,2为原料给料机,3为电子秤,4为称重传感器,5为称重仪表,6为中控柜,7为配料输送机,8为配送转送绞龙,9为除尘器,10为预混机,11为加热水箱,12为水称,13为支管,14为总管,15为气锤。

具体实施方式

18.下面结合附图和实施例对本实用新型进一步说明。

19.实施例1:本实施例旨在提供一种超白玻璃原料配料输送系统,主要用于对超白玻璃的原料进行精确配比,针对现有的配料系统,多是通过上位机设定配料的比例和重量,将这些目标重量由上位机输送至plc,plc通过接收上位机的目标重量和提取称重仪表的实际重量进行数据比对,当实际重量和目标重量吻合后来发出仪表清零和下一个目标配料的配料控制。该方式控制复杂,在数据进行传输和比对过程中需要进行误差校正比对,耽误时间造成配料过程中悬浮量不好控制,影响配料速度和配料精度,本实施例经过使用新的控制方式后,将上位机的目标控制值直接通过plc输送到称重仪表中,由称重仪表进行控制配料的精度和启停时间以及配料顺序,减少目标值和实际值在plc内进行比对的过程,大大提高了配料的速度和精度,以及系统的稳定性。

20.如图1中所示,一种超白玻璃原料配料输送系统,包括原料储罐1、原料给料机2、电子秤3、称重仪表5、配送转送绞龙8、配料输送机7和中控柜6;本实施例中原料储罐1呈斗状结构,并设置有多组,每组原料储罐1内盛放有相同或不同的原料,具体如图1中展示,原料储罐分别为两个石英砂储罐为一组,碱储罐为一组,白云石和石灰石为一组,芒硝、铝粉、硝

酸钠和锑粉为一组;这9个原料储罐的出料口处均经阀门与原料给料机2的进口连通,每组原料给料机的出料口将原料输送至同一个电子称的料斗内,对于每组原料给料机的出料口经预混合管道进入同一个电子称的料斗内。

21.如图3中所示,所述电子称3呈斗状结构,其外侧设置有称重传感器4,其底部设置有出料管,出料管内设置有阀门,并与配送转送绞龙8的进口连通,配送转送绞龙8将原料输送至配料输送机7上,配料输送机7为皮带式输送机。

22.本实施例中并在电子称的斜面斗体的外侧设置有气锤15,气锤15产生振动,能够确保其中的原料能够完全排出,且根据需要在配送转送绞龙8和原料给料机2处可设置除尘器9,对原料粉尘进行处理,称重传感器4通过集线盒与称重仪表5连接,各称重仪表5之间通过以太网线连接。

23.本实施例中称重传感器4用于获取原料的重量信息,并将重量信息上传至称重仪表5,称重仪表5比较重量信息和设定信息,根据两者差值产生pid调节信号,pid调节信号为4

‑

20ma模拟量信号,称重仪表将pid调节信号传递给中控柜6,中控柜6连接给料机,根据称重仪表控制给料机的给料速度,将实际称重值与预设值比较的工作交给称重仪表来做,从而提高了配比的反应时间,提高配比精度。

24.本实施例将将原料储罐进行分组,每组可设置两个或者多个储罐,每个储罐内可储存对应的原料,根据配比,同步工作,利用原料给料机将原料通过预混合管进入电子称内,并由称重传感器获取电子称连同原料的整体重力,并将该重量信息上传至称重仪表,通过优化上位机和plc程序,将配料的每个物料目标值直接输入进称重仪表中,设定好配料的顺序,并且根据设备给料机的性能,将每种物料的配料控制参数在称重仪表中进行优化设置,由称重仪表来根据每种物料的性能进行自动控制,到达目标值后自动开始进行下一种物料的配料,每种配料完成后对中控柜发出一个完成信号,直至所有配料完成,由中控柜进行物料的放料控制,直至发出下一批物料开始配料的信号。

25.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对预混合管的结构进一步说明。

26.如图4中所示,预混合管包括上部的支管13和下部的总管14,支管13的上部与每组原料给料机的出料口连通,支管13下部与总管14的进口连通,使各原料在总管14内碰撞混合,实现预混合,提高原料的混合效果。

27.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例将称重仪表与水称结合使用。

28.如图2中所示,水源通过补水阀门进入加热水箱11内,加热水箱11经补水阀与水称12的进口连通,水称12上还设置有加压阀和放水阀,水称12的底部设置有称重传感器,称重传感器与称重仪表连接,称重仪表与中控柜连接。

29.本实施例增加了称重仪表的应用范围,提高了超白玻璃生产系统关于称重部分的精确控制,将原来由plc进行配料控制的方式转移至通过仪表进行配料控制,减少了系统因通讯延时造成的时间浪费和配料精度不好的缺陷,大大提高了配料效率和配料精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。