1.本实用新型涉及电池检测技术领域,尤其涉及一种圆柱形电池的充放电全自动检测设备。

背景技术:

2.圆柱形电池在生产时,需要对其进行化成分容检测(充放电检测),而现有的电池化成分容检测设备大多采用立式柜的形式,检测时,需要人工将电池一个一个的放在立式检测柜内,摆放时间较长,且由于电池是层叠放置于立式柜内,摆放不便,同时,电池放置于立式检测柜内,散热及维护极为困难,因此,需要对其进行改进。

技术实现要素:

3.本实用新型的目的是提供一种圆柱形电池的充放电全自动检测设备,以解决现有人工放置电池困难、摆放不便等问题。

4.为实现上述目的,采用以下技术方案:

5.一种圆柱形电池的充放电全自动检测设备,包括若干水平放置的充放电检测装置、布置于若干充放电检测装置之间的四轴机器人装置,以及安装于四轴机器人装置上的电池取放装置;所述四轴机器人装置用于驱动电池取放装置运动,以便电池取放装置将电池水平放置于若干充放电检测装置上;所述充放电检测装置用于对电池进行充放电检测,电池取放装置还用于将检测后的电池移载至外部以下料。

6.进一步地,所述充放电检测装置包括检测压紧机构,以及与检测压紧机构连接的若干移动探针座;每一移动探针座的一侧还均设有一固定探针座,且每相邻的移动探针座与固定探针座之间还均设有一用于放置电池的电池托盘;所述移动探针座和固定探针座上还安装有若干检测探针,检测压紧机构用于驱动若干移动探针座同步靠近或远离固定探针座,以使检测探针与电池端部接触进行充放电检测。

7.进一步地,若干所述检测探针在移动探针座一侧和固定探针座的一侧长度方向上间隔布置,电池托盘的顶部长度方向上与检测探针对应处还设有若干电池卡槽,电池卡槽用于将电池限位固定。

8.进一步地,所述检测压紧机构包括两平行间隔布置的安装板、安装于两安装板之间的若干直线导杆、以及安装于其中一安装板上的压紧气缸;若干所述移动探针座和固定探针座并排布置于两安装板之间,且每一移动探针座套设于直线导杆外壁;每一移动探针座一侧还安装有若干套设于直线导杆外壁上的抱环;所述压紧气缸的输出轴与其相邻的移动探针座驱动连接,压紧气缸用于驱动该移动探针座经直线导杆、抱环驱动其余的移动探针座做同步平移运动。

9.进一步地,每一电池托盘的下方还均安装一用于对电池散热降温的散热机构。

10.进一步地,所述电池取放装置包括安装于四轴机器人装置上的取放固定架、安装于取放固定架上的磁吸升降机构、与磁吸升降机构连接的磁吸固定座,以及固定安装于取

放固定架底部并位于磁吸固定座下方的电池脱离板;所述磁吸固定座上还安装有若干磁铁,磁吸升降机构用于驱动磁吸固定座升降并经磁铁将电池吸取至电池脱离板底部,电池脱离板用于在磁吸升降机构再次驱动磁吸固定座上升时,将电池分离至充放电检测装置上。

11.进一步地,所述电池脱离板的底部长度方向上设有若干吸附卡槽,电池脱离板顶部还设有若干吸附通孔,且每一吸附通孔与一吸附卡槽贯通;若干所述磁铁安装于磁吸固定座底部,且每一磁铁对应一吸附通孔布置;所述磁吸升降机构用于驱动磁铁穿过吸附通孔以将电池吸附至吸附卡槽内。

12.进一步地,所述取放固定架上还安装有整形夹紧模组,整形夹紧模组用于在磁铁将电池吸取至电池脱离板底部时,将其夹紧排列整齐。

13.进一步地,所述整形夹紧模组包括安装于取放固定架一侧的第一升降气缸、与第一升降气缸的输出轴连接并位于磁吸固定座上方的升降板、安装于升降板底部的第一夹紧气缸,以及与第一夹紧气缸连接的两夹紧板;两所述夹紧板分别位于电池脱离板的一侧,第一夹紧气缸用于驱动两夹紧板相互靠近或远离。

14.进一步地,所述圆柱形电池的充放电全自动检测设备还包括两平行间隔布置的工作平台,若干所述充放电检测装置在工作平台长度方向上间隔布置于其顶部;所述四轴机器人装置包括布置于两工作平台之间的第一平移机构、与第一平移机构连接的机械臂机构,以及与机械臂机构连接的第一升降机构;所述电池取放装置安装于第一升降机构上。

15.采用上述方案,本实用新型的有益效果是:

16.1)通过将充放电检测装置水平放置于工作平台上,进而配合四轴机器人装置,可实现将电池全自动水平放置于电池托盘上进行检测,简单高效;

17.2)机械臂机构可实现四轴运动,并在第一平移机构的驱动下,可扩大其移动行程,进而扩大取放电池的范围,提高电池取放的工作效率,同时,由于四轴机器人装置水平运动,可便于维护检修;

18.3)电池是水平放置于充放电检测装置上进行检测,在发生火灾等安全事故时,可便于处理,进而可避免常规立式检测柜发生火灾时,因处理不便导致电池损坏等问题;

19.4)电池取放装置可一次性取放多个电池,进而可提高电池的取放效率,同时,设有电池脱离板,可将电池自动脱离至充放电检测装置上进行检测,简单方便;

20.5)设有整形夹紧模组,可在磁铁将电池吸取至电池脱离板底部时,将其夹紧排列整齐,以便将其统一放置于电池托盘上;

21.6)设有电池托盘,可一次性放入多个电池,节约电池摆放时间,同时可一次性对多个电池进行检测,检测效率高;

22.7)每一电池托盘的下方还均设有一散热机构,可直接对电池进行散热降温,散热效果好。

附图说明

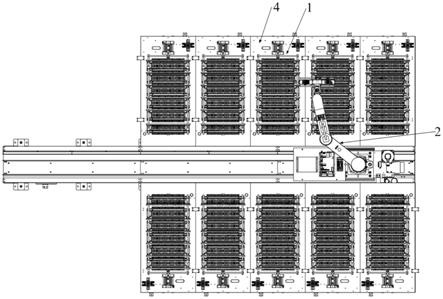

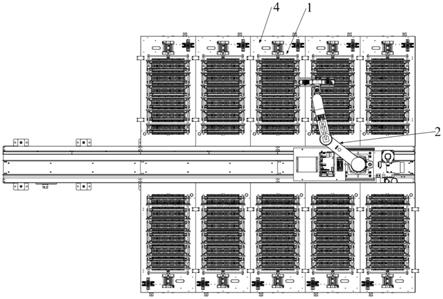

23.图1为本实用新型的结构示意图;

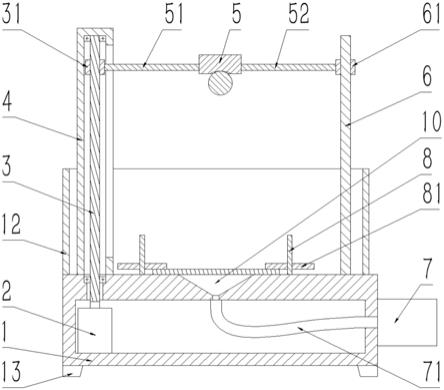

24.图2为本实用新型的电池取放装置的立体图;

25.图3为图2的正视图;

26.图4为本实用新型的充放电检测装置的立体图;

27.图5为图4的正视图;

28.其中,附图标识说明:

29.1—充放电检测装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—四轴机器人装置;

30.3—电池取放装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—工作平台;

31.11—检测压紧机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—移动探针座;

32.13—固定探针座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—电池托盘;

33.15—检测探针;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16—电池卡槽;

34.17—散热机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31—取放固定架;

35.32—磁吸升降机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33—磁吸固定座;

36.34—电池脱离板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35—磁铁;

37.36—整形夹紧模组;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111—安装板;

38.112—直线导杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113—压紧气缸;

39.114—抱环;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115—直线轴承;

40.361—第一升降气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

362—升降板;

41.363—第一夹紧气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

364—夹紧板。

具体实施方式

42.以下结合附图和具体实施例,对本实用新型进行详细说明。

43.参照图1至5所示,本实用新型提供一种圆柱形电池的充放电全自动检测设备,包括若干水平放置的充放电检测装置1、布置于若干充放电检测装置1之间的四轴机器人装置2,以及安装于四轴机器人装置2上的电池取放装置3;所述四轴机器人装置2用于驱动电池取放装置3运动,以便电池取放装置3将电池水平放置于若干充放电检测装置1上;所述充放电检测装置1用于对电池进行充放电检测,电池取放装置3还用于将检测后的电池移载至外部以下料。

44.其中,所述充放电检测装置1包括检测压紧机构11,以及与检测压紧机构11连接的若干移动探针座12;每一移动探针座12的一侧还均设有一固定探针座13,且每相邻的移动探针座12与固定探针座13之间还均设有一用于放置电池的电池托盘14;所述移动探针座12和固定探针座13上还安装有若干检测探针15,检测压紧机构11用于驱动若干移动探针座12同步靠近或远离固定探针座13,以使检测探针15与电池端部接触进行充放电检测;若干所述检测探针15在移动探针座12一侧和固定探针座13的一侧长度方向上间隔布置,电池托盘14的顶部长度方向上与检测探针15对应处还设有若干电池卡槽16,电池卡槽16用于将电池限位固定;所述检测压紧机构11包括两平行间隔布置的安装板111、安装于两安装板111之间的若干直线导杆112、以及安装于其中一安装板111上的压紧气缸113;若干所述移动探针座12和固定探针座13并排布置于两安装板111之间,且每一移动探针座12套设于直线导杆112外壁;每一移动探针座12一侧还安装有若干套设于直线导杆112外壁上的抱环114;所述压紧气缸113的输出轴与其相邻的移动探针座12驱动连接,压紧气缸113用于驱动该移动探针座12经直线导杆112、抱环114驱动其余的移动探针座12做同步平移运动。

45.每一电池托盘14的下方还均安装一用于对电池散热降温的散热机构17;所述电池

取放装置3包括安装于四轴机器人装置2上的取放固定架31、安装于取放固定架31上的磁吸升降机构32、与磁吸升降机构32连接的磁吸固定座33,以及固定安装于取放固定架31底部并位于磁吸固定座33下方的电池脱离板34;所述磁吸固定座33上还安装有若干磁铁35,磁吸升降机构32用于驱动磁吸固定座33升降并经磁铁35将电池吸取至电池脱离板34底部,电池脱离板34用于在磁吸升降机构32再次驱动磁吸固定座33上升时,将电池分离至充放电检测装置1上;所述电池脱离板34的底部长度方向上设有若干吸附卡槽,电池脱离板34顶部还设有若干吸附通孔,且每一吸附通孔与一吸附卡槽贯通;若干所述磁铁35安装于磁吸固定座33底部,且每一磁铁35对应一吸附通孔布置;所述磁吸升降机构32用于驱动磁铁35穿过吸附通孔以将电池吸附至吸附卡槽内;所述取放固定架31上还安装有整形夹紧模组36,整形夹紧模组36用于在磁铁35将电池吸取至电池脱离板34底部时,将其夹紧排列整齐。

46.所述整形夹紧模组36包括安装于取放固定架31一侧的第一升降气缸361、与第一升降气缸361的输出轴连接并位于磁吸固定座33上方的升降板362、安装于升降板362底部的第一夹紧气缸363,以及与第一夹紧气缸363连接的两夹紧板364;两所述夹紧板364分别位于电池脱离板34的一侧,第一夹紧气缸363用于驱动两夹紧板364相互靠近或远离;所述圆柱形电池的充放电全自动检测设备还包括两平行间隔布置的工作平台4,若干所述充放电检测装置1在工作平台4长度方向上间隔布置于其顶部;所述四轴机器人装置2包括布置于两工作平台4之间的第一平移机构、与第一平移机构连接的机械臂机构,以及与机械臂机构连接的第一升降机构;所述电池取放装置3安装于第一升降机构上。

47.本实用新型工作原理:

48.继续参照图1至5所示,本实施例中,该设备包括两个工作平台4,每一工作平台4的顶部布置五个充放电检测装置1,但实际应用中,可根据使用需求,自由设置工作平台4及充放电检测装置1的数量,在此不作限制;该实施例中,四轴机器人装置2的第一平移机构布置于两工作平台4之间,通过与第一升降机构和机械臂机构相互配合,即可驱动电池取放装置3做四轴运动(双轴平移、升降及旋转运动),可扩大其移动行程,进而扩大取放电池的范围,提高电池取放的工作效率;该实施例中,第一平移机构和第一升降机构均可采用直线电机配合丝杆的传动方式,在此不作限制。

49.电池取放装置3:电池取放装置3的取放固定架31安装于第一升降机构上,如图2至3所示,取放固定架31的下部整体呈u型构造,电池脱离板34与取放固定架31的u型两竖端的底部连接,磁吸升降机构32包括安装于取放固定架31的u型横端底部的若干磁吸升降气缸,磁吸升降气缸的输出轴与磁吸固定座33驱动连接,磁吸升降气缸可驱动磁吸固定座33带动磁铁35穿过吸附通孔,以将电池吸附至吸附卡槽内,同时,还设有整形夹紧模组36,可在磁铁35将电池吸附至吸附卡槽内时,将其夹紧排列整齐,以便将其统一放置于电池托盘14上;电池取放装置3的工作过程如下:

50.1)磁吸升降机构32驱动磁吸固定座33带动若干磁铁35从吸附通孔穿出至吸附卡槽,以吸取下方的电池;

51.2)待磁铁35将电池吸附后,磁吸升降机构32驱动磁吸固定座33、磁铁35上升,以将电池吸附至吸附卡槽内;

52.3)第一升降气缸361驱动两夹紧板364下降,使得两夹紧板364分别位于电池的一端;

53.4)第一夹紧气缸363驱动两夹紧板364相互靠近,进而将吸附卡槽内的电池夹紧排列整齐,随后夹紧板364复位;

54.5)磁吸升降机构32再次驱动磁吸固定座33、磁铁35上升,此时电池在电池脱离板34的阻挡下,分离掉落至电池托盘14上,进行检测。

55.充放电检测装置1:该实施例中,固定探针座13的一侧还安装有若干直线轴承115,直线导杆112活动穿过直线轴承115布置,可保证直线导杆112运动的平稳性;每一电池托盘14的下方还均安装一散热机构17,散热机构17可为散热风扇、散热风机等,可直接对电池进行散热降温,散热效果好;由于充放电检测装置1是水平放置于工作平台4上,故电池是在水平状态下进行检测,在发生火灾等安全事故时,可便于处理,进而可避免常规立式检测柜发生火灾时,因处理不便导致电池损坏等问题;同时,电池托盘14的顶部长度方向上设有若干电池卡槽16,可一次性放入多个电池,节约电池摆放时间,且可一次性对多个电池进行检测,检测效率高,充放电检测装置1的工作过程如下:

56.1)电池取放装置3将电池放置于电池托盘14的电池卡槽16内,散热机构17启动,以对电池散热降温;

57.2)压紧气缸113驱动与其输出轴连接的移动探针座12运动,该移动探针座12经直线导杆112、抱环114驱动其余的移动探针座12做同步平移运动,以靠近对应的固定探针座13;

58.3)移动探针座12在移动过程中,与固定探针座13相互配合,以将电池夹紧,并使检测探针15与电池端部接触;

59.4)检测探针15通电,以对电池进行检测,检测完成后,移动探针座12复位,电池取放装置3将电池移载下料。

60.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。