1.本技术涉及燃气灶的领域,尤其是涉及一种具有定位功能的炉头。

背景技术:

2.燃气灶一般是指以液化石油气、天然气、煤气等作为燃料进行直火加热的厨房用具。

3.如授权公告号为cn202630163u的中国实用新型专利,其公开了一种台式燃气灶的体壳,包括顶开口、底开口、前板、后板、侧板和面板,还包括一面板,面板上有二个或三个燃烧器的伸出孔;所述支撑架包括横梁板、垂直支撑板和斜支撑板;所述侧支架包括顶板、立板和底脚板;所述面板的顶表面的边缘与折边的下表面贴合,横梁板支撑面板的下表面,垂直支撑板和斜支撑板的底脚与前、后板的下折边用螺钉固定连接;所述侧支架的顶板支撑面板两端的下表面,底脚板与侧板的下折边固定连接;所述面板从顶开口中显露。

4.类似上述相关技术中的壳体布局是目前较为常见的燃气灶的布局方式,其装配方式一般是先将炉头(也就是燃烧器)固定安装在壳体的空腔内,随后将面板盖合到壳体上,炉头从面板预留的伸出孔伸出,随后再将水盘盖合到面板对伸出孔进行遮蔽,并将水盘与壳体的底壁进行连接,最后再安装分火器等外部零部件即可。

5.目前市场上大量采用钢化玻璃制作面板,然而,当面板选用钢化玻璃时,不适合直接作为水盘的安装基础,这是由于钢化玻璃面板需要额外开设孔洞方能安装水盘,而额外开设孔洞后的钢化玻璃面板容易碎裂。因此,常见的操作方式就是在面板上开设尺寸远大于炉头的伸出孔,水盘盖合到面板上后直接使用螺栓穿过伸出孔以与壳体的底壁进行连接。

6.由于伸出孔的尺寸明显大于炉头的尺寸,炉头对于面板没有任何限位作用,在进行面板的盖合安装时,面板容易发生移位,很难进行定位,这就使得面板的安装精度较低。

技术实现要素:

7.为了改善目前面板的安装精度较低的问题,本技术提供一种具有定位功能的炉头。

8.本技术提供的一种具有定位功能的炉头采用如下的技术方案:

9.一种具有定位功能的炉头,包括安装座,所述安装座上固接有引射管,所述安装座上还设有与面板上的伸出孔相适配的定位盘,所述引射管穿设于所述定位盘。

10.通过采用上述技术方案,安装座用于安装引射管,并将引射管和壳体的底壁进行连接,而在安装座上额外设置定位盘,且定位盘与面板上的伸出孔相适配。由于安装座与壳体的底壁安装一般是通过螺栓连接,因此安装座必然是定位安装,相应的位于安装座上的定位盘也是定位安装,即定位盘的位置是限定的。那么,在后续安装面板时,将面板盖合到壳体上,定位盘伸入到面板上的伸出孔内,通过定位盘和面板上伸出孔的配合,对面板在壳体上的位置进行限位,从而简化面板的定位安装步骤,并且大大提高了面板的安装精度。面

板安装完成后,水盘直接与定位盘进行连接即可,定位盘的强度、厚度等可根据实际需求进行适当调整。

11.可选的,所述定位盘设有限位圈,所述限位圈沿所述定位盘周向设置。

12.通过采用上述技术方案,当面板选用钢化玻璃时厚度较大,定位盘可直接与伸出孔的内壁形成限位。由于面板的厚度一般并不大,这就使得,伸出孔的内壁厚度较小,定位盘容易与伸出孔的内壁发生错位。额外设置的限位圈加大了定位盘周壁的厚度,以与面板伸出孔的内壁更好的配合对面板形成限位。另外,限位圈还起到补强的作用,提高定位盘的机械强度。

13.可选的,所述限位圈上间隔开设有多个形变孔。

14.通过采用上述技术方案,额外设置的形变孔减少了材料的用量,并且降低了冲压生产时的难度。

15.可选的,所述限位圈上设有用于对面板进行承托的托盘。

16.通过采用上述技术方案,对于钢化玻璃材质的面板而言,开设伸出孔会提高面板碎裂的可能型,额外设置的托盘能够与面板贴合支撑,从而降低面板碎裂的可能性。

17.可选的,所述定位盘上开设有若干第一连接孔。

18.通过采用上述技术方案,第一连接孔有两个作用,一个是用于进一步将定位盘和壳体的底壁进行连接,从而对定位盘提供进一步的支撑;另一个则是用于将水盘和定位盘进行连接,从而通过定位盘这一媒介,将水盘与壳体的底壁进行连接。

19.可选的,所述安装座包括第一连接板、支撑板和第二连接板,所述第一连接板与所述引射管相连,所述支撑板固接于所述第一连接板,所述第二连接板固接于所述支撑板并与所述定位盘固接。

20.通过采用上述技术方案,特定设计的安装座不但能够将引射管进行很好的连接安装,还能与定位盘进行很好的连接安装,以将引射管和定位盘安装为一体。

21.可选的,所述定位盘的底壁设置有定位凸块,所述第二连接板开设有与所述定位凸块配合的定位孔。

22.通过采用上述技术方案,定位凸块和第二连接板上的定位孔配合,能够对定位盘在安装座上的安装位置和安装角度等进行良好的限位,以确保引射管能精准的穿设于定位盘,以及定位盘能够精准的和面板上的伸出孔配合起到定位作用。

23.可选的,所述第一连接板包括受力板和延伸板,所述受力板固接于所述支撑板,所述延伸板固接于所述受力板,所述受力板和所述延伸板均开设有第二连接孔。

24.通过采用上述技术方案,引射管一般有两根,分别为内火圈和外火圈供气,由于外火圈的供气量要求更高,因此需要更粗的引射管,也就需要占用更大的空间。特定结构的第一连接板在尽量避免与引射管发生干涉的前提下,尽量增大与壳体的底壁的接触面积、以及与定位盘的接触面积,从而提高安装座的安装稳定性、引射管的安装稳定性和定位盘的安装稳定性。

25.可选的,所述支撑板设有第一强化条,所述延伸板设有第二强化条。

26.通过采用上述技术方案,由于引射管需要占据较大的空间,并且需要将引射管和安装座进行连接,因此,支撑板和延伸板都不适合用特别大的尺寸。在尺寸限定较大的情况下,在主要受力的支撑板上设置第一强化条、延伸板上设置第二强化条,大大提高了安装座

的机械强度。

27.可选的,所述第二强化条设有承托片,所述承托片与所述引射管相连。

28.通过采用上述技术方案,通过承托片将引射管和延伸板进行连接,以对引射管进行更好的承托。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.通过在安装座上额外设置定位盘,能够与面板上的伸出孔配合对面板进行定位,从而大大简化面板的定位安装步骤,提高面板的安装精度;

31.2.通过在定位盘上额外设置限位圈,不但能够降低定位盘与伸出孔的内壁错位的可能,还能提高定位盘的机械强度;

32.3.通过定位凸块和第二连接板上的定位孔配合,能够大大提高定位盘的安装精度,从而确保引射管和定位盘的安装精度;

33.4.通过对安装座的结构进行特定的设计,在确保与引射管不发生干涉的前提下,尽量提高各元器件的安装稳定性。

附图说明

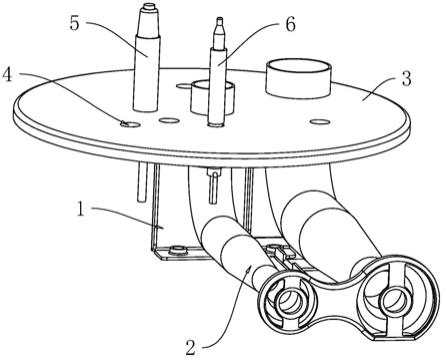

34.图1是本技术实施例1的侧视图,用以展示实施例1的整体结构。

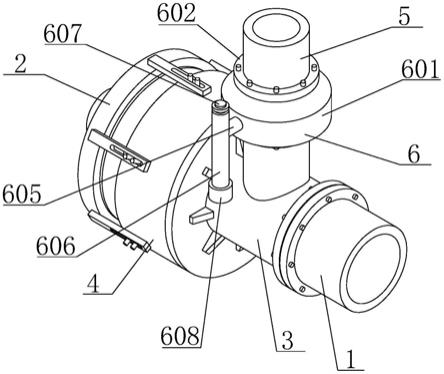

35.图2是本技术实施例1的仰视图,用于展示安装座、引射管和定位盘的连接结构。

36.图3是本技术实施例1安装座的结构示意图。

37.图4是本技术实施例2安装座的结构示意图。

38.附图标记说明:1、安装座;11、第一连接板;111、受力板;112、延伸板;12、第二连接孔;13、支撑板;14、第二连接板;15、第一强化条;16、第二强化条;17、承托片;18、凹槽;2、引射管;21、内引射管;22、外引射管;3、定位盘;31、定位凸块;32、限位圈;33、承托盘;34、第一连接孔;4、定位孔;5、点火针;6、测温偶。

具体实施方式

39.以下结合附图1

‑

6对本技术作进一步详细说明。

40.本技术实施例公开一种具有定位功能的炉头。

41.实施例1

42.参照图1,具有定位功能的炉头包括作为安装基础的安装座1、用于输送混合燃气的引射管2和用于对面板进行定位的定位盘3。

43.参照图1和图2,安装座1包括用于安装引射管2的第一连接板11、支撑板13和用于安装定位盘3的第二连接板14。

44.参照图2和图3,第一连接板11包括受力板111和延伸板112,受力板111位于支撑板13的一端并与支撑板13一体成型设置或焊接相连,受力板111和支撑板13相互垂直,受力板111沿支撑板13的宽度方向延伸且受力板111的长度大于支撑板13的宽度。延伸板112位于受力板111远离支撑板13的一侧并与受力板111一体成型设置或焊接相连,延伸板112的长度方向和受力板111的长度方向相互垂直。

45.参照图2和图3,受力板111上开设有两个第二连接孔12,两个第二连接孔12分别位于受力板111的两端,延伸板112上开设有一个第二连接孔12,第二连接孔12位于延伸板112

远离受力板111的一端。第二连接孔12用于通过螺栓将受力板111和延伸板112与壳体的底壁进行连接,三个第二连接孔12形成稳定的连接受力点。

46.参照图2和图3,支撑板13连接有受力板111一侧的侧壁设有两个第一强化条15,第一强化条15与支撑板13一体成型设置或焊接相连,两个第一强化条15均沿支撑板13的长度方向延伸设置,且两个第一强化条15沿支撑板13的宽度方向间隔排列。

47.参照图2和图3,延伸板112的顶壁设有两个第二强化条16,第二强化条16与延伸板112一体成型设置或焊接相连,两个第二强化条16均沿延伸板112的长度方向延伸设置,且两个第二强化条16沿延伸板112的宽度方向间隔排列。

48.参照图2和图3,引射管2包括内引射管21和外引射管22,内引射管21和外引射管22分别与一个第二强化条16相连。两个第二强化条16上均设置有承托片17,其中一个承托片17位于第二强化条16远离延伸板112的一侧并与第二强化条16一体成型设置或焊接相连,该承托片17与内引射管21焊接相连。另一个第二强化条16上开设有凹槽18,承托片17位于凹槽18的槽底并与第二强化条16一体成型设置或焊接相连,该承托片17与外引射管22焊接相连。由于外引射管22的管径大于内引射管21的管径,为了对内引射管21和外引射管22均进行良好的承托,通过在第二强化条16上开设凹槽18的方式对承托片17在第二强化条16上的位置进行调整。

49.参照图2和图3,定位盘3焊接于第二连接板14的顶壁,定位盘3上开设有若干第一连接孔34,第一连接孔34用于将定位盘3与壳体的底壁进行连接,或者用于将水盘与定位盘3进行连接。

50.参照图2和图3,定位盘3的底壁焊接或一体成型有两个间隔设置的定位凸块31,第二连接板14上开设有两个定位孔4,定位凸块31卡入定位孔4内,定位孔4和定位凸块31配合形成对定位盘3安装位置的限定。内引射管21和外引射管22均穿设于定位盘3,以便于从面板上的伸出孔伸出。

51.参照图2,定位盘3的底壁设有限位圈32,限位圈32沿定位盘3的外边沿周向设置,限位圈32有利于定位盘3与面板上的伸出孔更好的配合定位。

52.参照图1和图2,定位盘3上还穿设有用于点火的点火针5,以及用于检测燃烧情况的测温偶6。

53.实施例的实施原理为:

54.在进行炉头的安装时,只需在第二连接孔12内拧入螺栓将安装座1与壳体的底壁进行连接即可。炉头安装完成后,将面板盖合到壳体上,并使定位盘3伸入到面板上的伸出孔内,通过定位盘3和面板上伸出孔的配合,对面板在壳体上的位置进行限位。也即是说,此时的面板受到定位盘3的限制而无法发生移位,再将面板和壳体进行连接,即可以较高的定位精度将面板安装到壳体上。最后再通过定位盘3上的第一连接孔34将水盘连接到定位盘3上即可。

55.实施例2

56.参照图4,本实施例与实施例1的区别在于,定位盘3的底壁设有限位圈32,限位圈32沿定位盘3的外边沿周向设置,限位圈32上周向等间隔开设有六个形变孔,六个形变孔将限位圈32分隔为均匀的六个弧形片。

57.实施例3

58.参照图5,本实施例与实施例1的区别在于,限位圈32的外周壁上周向设置有用于对面板进行承托的承托盘33,承托盘33位于限位圈32远离定位盘3的一端。

59.实施例4

60.参照图6,本实施例与实施例3的区别在于,限位圈32上周向等间隔开设有六个形变孔,六个形变孔将限位圈32分隔为均匀的六个弧形片。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。