用于压力驱动应用的低能量增强膜

1.相关申请的交叉引用

2.本技术要求2019年5月3日提交的新加坡专利申请no.10201904021v的优先权,其内容通过引用整体并入本文用于所有目的。

技术领域

3.本公开涉及一种可操作以承受真空压力和高达1500psi的高压的增强的平片膜。本公开还涉及一种制造这种增强的平片膜的方法。

背景技术:

4.在用于处理液体(例如废水)的膜组件中,通常有一个叶片组,除其他部件(渗透物载体、间隔件等)之外,该叶片组包括膜。膜的机械强度和整体叶片组厚度是影响压力驱动膜在水通量、截留率、功率密度和反向盐通量渗透率方面的净化性能的关键因素。

5.在高压应用中,如果膜的机械强度不足,则进料间隔件之间的膜区域可能会变形。在这方面,虽然市售的反渗透(reverse osmosis,ro)膜往往具有足够的机械强度以在高达1500psi的高压下运行,但当在压力延迟渗透应用中运行时,由于存在各种支撑层及其结构参数,这种膜往往会遭受严重的内部浓差极化(internal concentration polarization,icp),这可能导致非常低的渗透率和功率密度。

6.对于在高压(高达25巴,渗透压的约50%)下运行的压力延迟渗透(pressure retarded osmosis,pro)膜,该膜可能会严重变形,并且由此产生的水通量可能显著低于理论预测的水通量。

7.适用于压力延迟渗透的膜可能需要具有合理的机械强度水平以避免在高压下严重的膜变形。pro膜还可以具有有效截留盐的致密的活性层,这提供了高的水通量和低的反向盐渗透率。因此,增强膜可以潜在地被视为适用于pro甚至fo的膜。

8.除了膜的机械强度外,在制造所有压力驱动膜的低能量螺旋缠绕膜组件(spiral wound membrane module,swm)时,还必须考虑叶片组的厚度。通常,叶片组中包括各种网状材料以提供用于进料和渗透物流动的通道。由于压力驱动膜操作中的高施加压力,网状材料还充当叶片组中的支撑材料以保护膜完整性。即使当涂覆有聚合物膜的膜背衬具有足够的机械强度时,聚合物膜也可能由于老化和较高施加压力而伸长并因此变形。网状材料潜在地减少了可装配到组件中的膜材料的量。换句话说,由于安装了各种支撑材料,过滤输出会受到影响。此外,支撑材料可能使组件制造变得困难且更昂贵。例如,使用支撑材料,包括膜,将所有部件(即更多层)卷起以装入螺旋缠绕组件往往会变得更加困难。

9.因此,需要提供一种解决上述一个或多个限制的解决方案。该解决方案应至少提供一种这样的增强的平片膜:具有合理机械强度和厚度,以可操作地承受在各种膜应用(ro、pro、fo等)中使用的压力条件。

技术实现要素:

10.在第一方面,提供了一种增强的平片膜,该增强的平片膜可操作以承受真空压力和高达1500psi的高压,其中该增强的平片膜包含:

11.聚合物膜;

12.渗透物载体,该渗透物载体增强该聚合物膜并具有引导渗透物流的通道;

13.其中该聚合物膜使渗透物载体结合在其中,并且渗透物载体的通道部分暴露在聚合物膜的表面上。

14.在另一方面,提供了一种制造增强的平片膜的方法,该增强的平片膜可操作以承受真空压力和高达1500psi的高压,其中该增强的平片膜包含:

15.聚合物膜;

16.渗透物载体,该渗透物载体增强该聚合物膜并具有引导渗透物流的通道;

17.其中该聚合物膜使渗透物载体结合在其中,并且渗透物载体的通道部分暴露在聚合物膜的表面上,其中该方法包括:

18.使渗透物载体与预润湿剂接触;

19.将聚合物溶液浇铸在渗透物载体上;以及

20.由聚合物溶液形成聚合物膜,其中渗透物载体结合到聚合物膜中。

附图说明

21.附图不一定按比例绘制,而是通常将重点放在说明本发明的原理上。在以下的描述中,将参照以下附图描述本发明的各个实施方式,其中:

22.图1示出了可获得的并用作渗透物载体以机械地增强平板聚合物膜的材料的例子。第一列示出了具有平均为400微米网孔的孔的tj

‑

30材料,其甚至可包括一些高达1200微米网孔或更大的网孔尺寸。第二列示出了具有约300μm的孔的p16材料。第三列示出了具有约100μm的孔的tf800材料。第四列示出了具有约400μm的孔的bw30材料。实际尺寸是通过使用照片中示出的比例以获得测量值并将测量值除以4得出的。图像的顶行示出了尚未结合到聚合物膜中的渗透物载体的表面。图像的底行示出了尚未结合到聚合物膜中的渗透物载体的反面表面。当渗透物载体结合到聚合物膜中时,渗透物载体的任一表面都可以暴露在聚合物膜的背面。聚合物膜的背面可以是渗透物从聚合物膜流出的表面;

23.图2示出了本公开的在放大之前在手工架(handframe)中用渗透物载体形成的增强的平片膜。用于形成平片膜的聚合物溶液被涂覆在渗透物载体上;

24.图3a示出了涂覆有聚酰胺截留层的常规平片膜的60倍放大的前视图和后视图。具体地,图3a示出了由非编织聚酯背衬形成的常规平片膜。顶行图像示出了聚酰胺截留层(前视图),而底行图像示出了具有非编织聚酯背衬的相对侧(后视图)。此处的常规平片膜没有通过网增强,即其中没有结合渗透物载体;

25.图3b示出了涂覆有聚酰胺截留层的增强的平片膜的60倍放大的前视图和后视图。具体地,图3b示出了用tj

‑

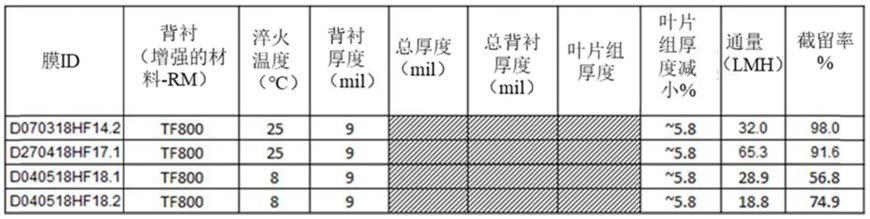

30渗透物载体形成的增强的平片膜,其中聚合物溶液固化形成平片膜是在聚合物溶液朝向重力作用的方向(即向下固化)的情况下进行的。换句话说,渗透物载体的渗透物通道向上定位(即在与重力相反的方向上)。顶行图像示出了聚酰胺截留层(前视图),而底行图像示出了具有tj

‑

30渗透物载体的渗透物通道的相对侧(后视图);

26.图4a示出了涂覆有聚酰胺截留层的增强的平片膜的60倍放大的前视图和后视图。具体地,图4a示出了用tj

‑

30渗透物载体形成的增强的平片膜,其中聚合物溶液固化形成平片膜是在聚合物溶液朝向与重力作用相反的方向(即向上固化)的情况下进行的,并且使用了fo配方。换句话说,渗透物载体的渗透物通道向下定位(即在与重力相同的方向上)。顶行图像示出了聚酰胺截留层(前视图),而底行图像示出了具有tj

‑

30渗透物载体的渗透物通道的相对侧(后视图)。术语“fo配方”在本文中是指除组成差异外,使用类似的活性组分/材料制成的聚合物膜,包括增强的平片膜。具体地,mpd和tmc的特定组合物用于界面聚合以形成聚酰胺截留层;

27.图4b示出了涂覆有聚酰胺截留层的增强的平片膜的60倍放大的前视图和后视图。具体地,图4b示出了用tj

‑

30渗透物载体形成的增强的平片膜,其中聚合物溶液固化形成平片膜是在聚合物溶液朝向重力作用的方向(即向下固化)的情况下进行的,并且使用了fo配方。换句话说,渗透物载体的渗透物通道向上定位(即在与重力相反的方向上)。顶行图像示出了聚酰胺截留层(前视图),而底行图像示出了具有tj

‑

30渗透物载体的渗透物通道的相对侧(后视图);

28.图4c是示出了图4a的增强的平片膜的横截面图的场发射扫描电子显微镜(field emission scanning electron microscopy,fesem)图像。比例尺表示100μm;

29.图4d是示出了图4c的增强的平片膜的仰视图的fesem图像,其中仰视图是具有渗透物载体的渗透物通道的一侧。比例尺表示100μm;

30.图5a示出了本公开的工业规模的增强的平片膜,其中使用p16渗透物载体增强平片膜;

31.图5b示出了本公开的增强的平片膜,其中与图4a至图4d的使用较小尺寸的手工架生产的增强的平片膜相比,该增强的平片膜以工业规模制造。左上图像示出了聚酰胺截留层,比例尺表示500μm。右上图像示出了具有渗透物载体的渗透物通道的一侧(背面),比例尺表示500μm。左下图像是10倍放大的右上图像,比例尺表示50μm。具体地,增强的平片膜在膜背面的畅通的渗透物通道方面具有显著改善;

32.图5c示出了为反渗透(ro)制造的增强的平片膜。左上图像示出了聚酰胺截留层,比例尺表示750μm。右上图像示出了具有渗透物载体的渗透物通道的一侧(背面),比例尺表示250μm。底部图像是5倍放大的右上图像,比例尺表示50μm。具体地,增强的平片膜在膜背面的畅通的渗透物通道方面具有显著改善;

33.图6是示出了在225psi(15bar)下测试的在手工架上制造的增强的平板的ro性能的表格。*是指在手工架上用聚酯背衬制成的增强的膜idd050718hf23.4的样品。**是指标题为“减少%”的列,其表示相对于参考膜的厚度减少的百分比。结果基于手工架数据;

34.图7是示出了在手架上进行界面聚合(interfacial polymerization,ip)时使用相转化(phase inversion,pi)制造的增强的平片膜的ro性能的表格。除了膜id标有*和**的样品外,在225psi(15巴)压力下对使用配方b制备的增强的平片膜进行测试,其中*表示由涂覆在薄膜复合材料(thin film composite,tfc)线上的聚合物制成的所得的增强的平片膜,并且其中使用了配方d,以及**表示使用配方d制成的增强的平片膜。本公开中的术语“线”是指涉及用于制造所得的增强的平片膜的在一定程度上自动化的生产线。术语“tfc线”是指用于在聚合物膜上制造盐截留聚酰胺层的工艺。配方b和d是指用于在相转化(pi)

线上制造聚合物膜的化学组合物,其中聚砜(polysulfone,ps)用于制造聚合物膜。配方b和d是指用于制造聚合物膜的组合物,其中配方b使用的聚合物比配方d多1wt%。然而,用于形成基于配方b的聚合物膜的聚合物溶液(即涂料)的粘度比配方d的高30%,即使配方b在聚合物溶液中使用了额外的1wt%的聚合物;

35.图8是示出了与不同压力下的市售ro膜相比,使用手工架(handframe,hf)制作并用不同的聚合物涂料(即涉及聚砜(ps

‑

b)的配方b和涉及聚砜(ps

‑

d)的配方d)在相转化(pi)涂布机线上制造的增强的平片膜(reinforced flat sheet membrane,rm)的功率密度和反向盐通量的表格。具体地,将在手工架(hf)上制成并衬有聚砜(ps)涂料的该增强的平片膜(rm)的ro性能与市售ro膜进行比较;

36.图9是示出了在fo下测试的涂布机线上制造的本公开的增强的平片膜(配方b)的fo性能的表格。对于fo测试,基于以下规格,所使用的增强的膜使得在使用涂布机线制造的膜上进行界面聚合:线速度:3mpm,泵速度:13hz,预润湿剂:去离子(di)水,润湿供应器:带有4个墨盒的蠕动泵(每分钟4

×

50毫升),增强材料:tj

‑

30渗透物载体(经编)。jw表示从进料到汲取溶质的水通量,js表示反向盐通量。fo测试是用朝向进料的活性层进行的,而pro测试是用朝向汲取溶质的活性层进行的。试样(coupon)a和b是指该实施例中使用的增强的平片膜的两个不同位置。具体地,试样a和b都是从面积为42cm2的增强的平片膜中切出的矩形片的样品。这有助于衡量增强的平片膜的均匀性;

37.图10a是示出了2514ro元件在15巴和2000ppm的nacl下的性能的表格。ro元件是使用本发明的增强的平片膜制成的螺旋缠绕膜。对于元件测试,将聚酰胺界面聚合到在涂布机线上浇铸的增强的平片膜上。表中ip模式说明了界面聚合是使用手工架(hf)还是使用涂布机线(line)进行的。用于测试的条件示于图10a中。数字2514表示每个ro元件的直径为2.5英寸,长度为14英寸;

38.图10b是示出了1812ro元件在3.4巴和500ppm的nacl下的性能的表格。ro元件是使用本发明的增强的平片膜制成的螺旋缠绕膜。对于元件测试,将聚酰胺界面聚合到在涂布机线上浇铸的增强的平片膜上。使用表格中ip模式下所示的涂布机线(line)进行界面聚合。用于测试的条件示于图10b中。数字1812表示每个ro元件的直径为1.8英寸,长度为12英寸;

39.图11a对传统的螺旋缠绕组件(左图)与包含本公开的增强的平片膜的螺旋缠绕组件进行了比较。传统的螺旋缠绕组件由3个独立的部件组成,它们是进料间隔件、渗透物载体和膜。相比之下,本公开的螺旋缠绕组件具有两个独立的部件,即进料间隔件和增强的平片膜,其中渗透物载体结合到增强的平片膜中以形成为单个部件;

40.图11b示出了螺旋缠绕组件的元件1812;

41.图11c示出了螺旋缠绕组件的元件2514;

42.图12a示出了用于pro的螺旋缠绕叶片组配置,其中活性层朝向汲取溶液;

43.图12b示出了用于ro的螺旋缠绕叶片组配置,其中活性层朝向进料溶液;

44.图13示出了在没有预润湿的情况下制备的增强的平片膜,其中该增强的平片膜有折痕。

具体实施方式

45.以下详细描述参考了附图,附图通过举例的方式示出了可以实施本发明的具体细节和实施方式。

46.在一个实施方式的上下文中描述的特征可以相应地适用于其他实施方式中的相同或相似的特征。在一个实施方式的上下文中描述的特征可以相应地适用于其他实施方式,即使在这些其他实施方式中没有明确描述。此外,在一个实施方式的上下文中针对特征所描述的添加和/或组合和/或替换可相应地适用于其他实施方式中的相同或相似特征。

47.本公开涉及一种可操作用于各种处理工艺的增强的平片膜。处理工艺可以涉及从真空到高压的操作压力。处理工艺的非限制性实例包括反渗透(ro)、压力延迟渗透(pro)、正向渗透(forward osmosis,fo)、纳滤(nanofiltration,nf)、超滤(ultrafiltration,uf)和微滤(microfiltration,mf)、渗透蒸发、膜蒸馏和/或气体分离。本发明的增强的平片膜可以使可操作以承受宽范围的操作压力,包括真空压力和高操作压力,例如在0pa和高达1500psi(约10.34mpa)或1.5x10

‑

11

psi至1500psi范围的压力,因此用途广泛。

48.增强的平片膜包括聚合物膜和结合到聚合物膜的渗透物载体。在各种情况下,可以存在在聚合物膜上形成的致密的截留层,该截留层远离渗透物载体(即渗透物载体和截留层形成在聚合物膜的相对侧上)。致密的截留层在本文中可以互换地称为致密的选择性层、致密的活性层(或简称为活性层)和活性截留层。

49.本文中的聚合物膜可以互换地称为基底层、支撑层、多孔基底层和膜基底。聚合物膜是形成增强的平片膜的主体的层。换句话说,聚合物膜包含渗透物载体。

50.渗透物载体可以是具有不同尺寸或均匀尺寸的孔的网。孔可以由在编织以构造网的细丝之间形成的孔限定。细丝可以被编织或对齐以限定通道。这种通道在本文中被称为渗透物通道。渗透物通道可以配置为在期望的方向上引导渗透物流。渗透物载体可以基本上嵌入聚合物膜中。例如,渗透物载体可以部分嵌入,以使得渗透物通道可以基本上暴露(例如完全或部分暴露),以引导渗透物流远离聚合物膜。

51.增强的平片膜是有利的,因为聚合物膜和渗透物载体形成为单个部件。这与其中聚合物膜和渗透物载体用作单独的部件的传统构造形成对比。即使聚合物膜和渗透物载体形成为单个部件,但不仅聚合物膜的机械强度增强,而且叶片组的整体厚度也降低。在本公开内容的上下文中,叶片组包括膜和其他过滤部件,例如进料间隔件、渗透物载体、额外的背衬材料。例如,传统上,螺旋缠绕膜组件中的螺旋缠绕元件的叶片组可以包括进料间隔件和渗透物载体,其中聚合物膜夹在进料间隔件和渗透物载体之间。膜组件可互换地指螺旋缠绕元件。元件可以具有外壳,其中外壳是指用于螺旋缠绕元件的壳。

52.有利地,使渗透物载体形成在聚合物膜中,这减轻或甚至可以消除聚合物膜由施加在其上的高压和真空压力引起的变形。膜的变形可以至少不利地减少过滤输出。

53.有利地,与传统的叶片组相比,将渗透物载体结合到聚合物膜减少了叶片组的整体厚度。参照图6作为示例,在手工架上使用相同的膜制造方法,即使使用11mil厚的渗透物载体的情况下,叶片组的整体厚度也从62mil(d050718hf23.4)降低到51mil(d171218hf33.1),表示叶片组厚度减少了17%。本文使用的单位“mil”是指千分之一英寸。此外,仍然可以达到97.1%的非常理想的截留率。这允许更多的本发明的增强的平片膜安装到组件中,至少提高了每个组件的处理效率。此外,通过减少所涉及的部件数量和叶片组

的厚度,叶片组和各种部件可以更容易卷曲以制造螺旋缠绕构造,从而减少制造的工作力度(制造相同或更高的过滤输出所消耗的能源更少)。

54.本方法还包括一种制造增强的平片膜的方法。本方法用网(即渗透物载体)来增强聚合物膜,该网能够实现更高的水渗透性,因为渗透物载体的结合可以使聚合物膜具有较少的结构参数,这有助于减轻内部浓差极化(icp)。聚合物膜具有较少的结构参数,因为聚合物膜的一部分被集成的渗透物载体替代。相反,传统的聚合物膜可以具有多孔层和在其上形成的致密的截留层,并且虽然多孔层可能比致密的截留层的孔隙更多,但多孔层比渗透物载体更致密且更曲折。本文中的术语“结构参数”是固有的膜参数,其可以是支撑层厚度、弯曲度和孔隙率的函数。它可以是用作例如正向渗透膜的多孔支撑结构中内部浓差极化程度的指示的参数,可用于评估膜(例如正向渗透膜)的性能。无论操作条件如何,结构参数通常是一致的参数。在这种情况下,支撑层可以是结合在聚合物膜中的渗透物载体。

55.本发明的增强的平片膜还可以具有替代传统的非编织基底的渗透物载体(网状增强材料)。

56.下面描述增强的平片膜的各种实施方式的细节、其制造方法以及与各种实施方式相关的优点。

57.在本公开中,提供了一种可操作以承受真空压力和高达1500psi的高压的增强的平片膜。增强的平片膜可以包含:聚合物膜;和渗透物载体,该渗透物载体增强该聚合物膜并具有引导渗透物流的通道;其中该聚合物膜使渗透物载体结合在其中,并且渗透物载体的通道可以部分暴露在聚合物膜的表面上。

58.在各种实施方式中,渗透物载体可以包括网。网可以包括编织网、非编织网或经编网。网可以由纤维素、聚酯、聚丙烯、丙烯酸、尼龙、磺化聚砜、聚砜、聚醚砜、聚酰亚胺、聚酰胺、聚苯并咪唑、聚丙烯腈、聚芳砜、聚(乙烯基缩丁醛)、聚醚酰亚胺、其衍生物或其组合形成。

59.在各种实施方式中,网可以具有范围为100μm至5000μm、200μm至5000μm、500μm至5000μm、1000μm至5000μm、1500μm至5000μm、100μm至200μm、100μm至500μm、100μm至1000μm、200μm至1000μm、200μm至500μm、100μm至2000μm、200μm至2000μm、500μm至2000μm、1000μm至2000μm等的孔径。在各种情况下,孔径可以为约1000μm或大于1000μm。在各种情况下,孔径可以为约500μm或约200μm。无论网(即渗透物载体)的孔径如何,增强的平片膜都可以生产。

60.在各种实施方式中,聚合物膜可以具有多孔基底层,其中,(i)可以在多孔基底层上形成活性截留层,和/或(ii)渗透物载体可以结合到多孔基底层中。在各种情况下,聚合物膜本身可以用作多孔基底层。

61.活性截留层可以包括聚酰胺、聚胺、聚酰胺

‑

酰亚胺、多元醇、多酚、其衍生物或其组合。这种材料可以通过界面聚合或任何合适的交联方法容易地制造。

62.多孔基底层可以包括纤维素、聚酯、聚丙烯、丙烯酸、尼龙、磺化聚砜、聚砜、聚醚砜、聚酰亚胺、聚酰胺、聚苯并咪唑、聚丙烯腈、聚芳砜、聚(乙烯基缩丁醛)、聚醚酰亚胺、其衍生物或其组合。

63.在各种实施方式中,增强的平片膜可以具有范围为20μm至300μm、30μm至300μm、50μm至300μm、100μm至300μm、200μm至300μm、20μm至100μm、30μm至100μm、20μm至200μm或30μm至200μm等的厚度。除了相对于通常用作单个部件的聚合物膜和渗透物载体的减小的厚度

之外,这样的厚度还提供了更好的水通量而不损害盐截留率。例如,与具有配置为单个部件的渗透物载体和聚合物膜的传统叶片组相比,使用本发明的增强的平片膜可以实现厚度减小至少17%。即使将渗透物载体整合到聚合物膜中,仍可实现至少97.1%的截留率。

64.增强的平片膜还可以包括涂覆在渗透物载体上的预润湿剂。在使渗透物载体与聚合物溶液接触以形成其中具有渗透物载体的聚合物膜之前,可以将预润湿剂施加到渗透物载体上。预润湿剂使渗透物载体适合于在凝结罐中进行相转化(完全固化)之前与聚合物溶液(即聚合物涂料)接触后进行随后的瞬时预固化。当聚合物溶液在渗透物载体的存在下凝结形成聚合物膜时,预润湿剂还减轻了缺陷的形成。

65.在各种实施方式中,增强的平片膜可以可操作以承受从0psi至1.5

×

10

‑

11

psi、0psi至1000psi(约6.89mpa)、0psi至1500psi、1.5

×

10

‑

11

psi至1000psi、或1.5

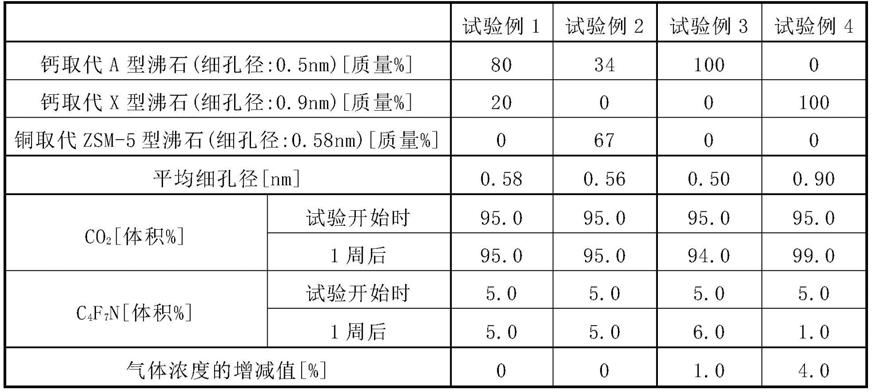

×

10

‑

11

psi至1500psi等的压力。

66.在各种实施方式中,增强的平片膜可以可操作地用于微滤、超滤、纳滤、反渗透、压力延迟渗透、正向渗透、渗透蒸发、膜蒸馏和/或气体分离。

67.针对第一方面的本发明的增强的平片膜描述的实施方式和优点对于本文随后描述的制造增强的平片膜的本发明的方法可类似地有效,反之亦然。由于上面已经描述了各个实施方式和优点并且本文展示了实施例,因此为了简洁起见不再赘述。

68.本公开提供了一种制造增强的平片膜的方法,该增强的平片膜可操作以承受真空压力和高达1500psi的高压,其中该增强的平片膜可以包含:聚合物膜;渗透物载体,该渗透物载体增强该聚合物膜并具有引导渗透物流的通道;其中聚合物膜使渗透物载体结合在其中,并且渗透物载体的通道部分暴露在聚合物膜的表面上,其中该方法可以包括:使渗透物载体与预润湿剂接触;将聚合物溶液浇铸在渗透物载体上;以及由聚合物溶液形成聚合物膜,其中渗透物载体结合到聚合物膜中。

69.在各种实施方式中,使渗透物载体与预润湿剂接触可以包括以10ml/min至10l/min、100ml/min至10l/min、1l/min至10l/min等的流速将预润湿剂分配到渗透物载体上。这样的流速有助于对充分和/或均匀地涂覆渗透物载体进行适当控制,从而在将聚合物溶液浇铸在其上时不会形成缺陷(例如小孔缺陷或渗透物通道阻塞)。预润湿剂的分配可以通过手进行或在工业线上进行。可以用手将渗透物载体放置在架上,在该架上使用者可以控制该架以在其上分配预润湿剂。对于工业线,可以使用机器和设备,例如用于放置渗透物载体的传送带,将渗透物载体移动到分配组件下方,该分配组件将预润湿剂分配到渗透物载体上。将预润湿剂分配到渗透物载体上的方法可以通过任何合适的方式进行,例如喷洒、雾化、倾倒、海绵涂(sponging)、槽模、辊涂、夹辊涂、滴涂以及浸泡。

70.预润湿剂可以包括液体或气溶体。该液体或气溶体可以包含:(i)阴离子表面活性剂,其中该阴离子表面活性剂可以包括去污剂、脂肪酸、发泡剂或分散剂;或(ii)非离子表面活性剂,其中该非离子表面活性剂可以包括醇、酯、酚、醚或酰胺;或(iii)阳离子表面活性剂,其中该阳离子表面活性剂可以包括盐溶液,其中该盐溶液可以包括有机溶剂或无机溶剂,其中有机溶剂可以包括n

‑

甲基

‑2‑

吡咯烷酮、二甲基甲酰胺、己烷或其组合,其中无机溶剂可以包括水;或(iv)其组合。

71.本方法还可以包括从渗透物载体去除过量的预润湿剂。去除过量的预润湿剂可以通过不同的物理方式进行,例如但不限于通过使用海绵、压缩空气、真空抽吸等来去除。去

除可以在相转化之前进行。

72.本方法还可以包括将聚合物溶解在有机溶剂中以形成用于浇铸在渗透物载体上的聚合物溶液,其中有机溶剂可以包括1

‑

甲基

‑2‑

吡咯烷酮、二甲基

‑

乙酰胺、二甲基甲酰胺或其组合。

73.有机溶剂中的聚合物可以具有5wt%至50wt%、10wt%至50wt%、20wt%至50wt%、30wt%至50wt%、40wt%至50wt%、10wt%至20wt%等的浓度范围。聚合物溶液的粘度可以在100cps至100000cps、1000cps至100000cps、10000cps至100000cps等的范围内。例如,聚合物溶液可以具有在1100至1600cps范围内的粘度。这种粘度有助于对充分和/或均匀地涂覆渗透物载体进行适当控制,从而在将聚合物溶液浇铸在其上时不会形成缺陷(例如小孔缺陷或渗透物通道阻塞)。

74.在各种实施方式中,形成聚合物膜可以包括在非溶剂存在下通过相转化使聚合物溶液凝结,例如水或无机盐的水溶液,其中该水溶液可以含有20vol%(或更少)的一种或多种有机溶剂。这种水溶液中的有机溶剂可以包括但不限于一种或多种醇,如异丙醇、乙醇、聚乙二醇(peg)或其组合。在各种实施方式中,通过相转化使聚合物溶液凝结可以包括将聚合物溶液浇铸到渗透物载体上,并将聚合物溶液与渗透物载体浸入非溶剂中,其中聚合物溶液和渗透物载体排布为使聚合物溶液在非溶剂中朝向任何方向。例如,可以将渗透物载体和聚合物溶液排布在润湿的网状载体上进行相转化,其中聚合物溶液朝上、朝下、垂直,或进入凝结浴与凝结浴中的凝结剂的表面成一定角度。换句话说,暴露的渗透物通道分别朝下、朝上、垂直或进入凝结浴与凝结浴中的凝结剂的表面成一定角度。当聚合物溶液或渗透物载体朝下时,聚合物溶液或渗透物载体朝向重力作用的方向。有利地,本方法在这方面是通用的。

75.在各种实施方式中,形成聚合物膜可以包括在

‑

10℃至150℃、10℃至150℃、50℃至150℃、100℃至150℃等的温度范围内通过相转化使聚合物溶液凝结。这种温度有助于对聚合物膜(即多孔基底层)的结构进行适当控制。所使用的凝结剂可以包含或者可以带有或不带有防冻剂。凝结剂可以包括或者可以是蒸汽或过饱和蒸汽。在一些情况下,在相转化之前,聚合物溶液可以具有已经固化或可能部分固化(部分凝固/凝结)为聚合物的层。在各种情况下,固化(凝固/凝结)可能发生在相转化过程中。

76.本方法还可以包括使聚合物膜进行界面聚合或化学交联以形成活性截留层。可以在聚合物膜上形成远离结合在聚合物膜中的渗透物载体的活性截留层,使得渗透物载体的通道暴露或部分暴露在聚合物膜的与形成活性截留层的表面相对(即相反的)的表面处。

77.除上述之外,各种实施方式可以包括将实验室规模的相转化改造为工业规模的相转化浇铸线。可以考虑上述各种设置(例如温度、流速、粘度)以将实验室规模的制造转化为工业规模的制造,这涉及制造宽度范围为0m到至少2m和长度大于0m到至少2000m的增强的平片膜,以使得增强的平片膜可以容易地用于所有压力驱动应用(例如反渗透、正向渗透和压力延迟渗透)。如上所述,在工业规模上,可以考虑大于0mpm到至少50mpm的线速度。这样的线速度有助于对充分和/或均匀地涂覆渗透物载体进行适当控制,从而在将聚合物溶液浇铸在其上时不会形成缺陷(例如小孔缺陷或渗透物通道阻塞),并且还对凝结浴中的聚合物溶液的凝结速率和停留时间进行了控制。除了线速度之外,上面已经确定的其他参数(例如聚合物溶液粘度、网孔径、润湿流速)有助于制造具有充足的渗透物通道的增强的平片

膜,以获得良好的渗透物流速。本方法允许制造长度范围为12”至2m且直径范围为1”至12”的螺旋缠绕膜元件,其中螺旋缠绕膜元件包括本公开的增强的平片膜。

78.在本公开中,当在测量单位的上下文中使用时,例如指尺寸或大小(例如,长度、直径、表面积)时,伴有符号”的数字(例如12”)指的是英寸值。例如,1”和12”分别是指1英寸和12英寸。

79.词语“基本上”并不排除“完全”,例如,“基本上不含”y的组合物可以完全不含y。必要时,可以从本发明的定义中省略词语“基本上”一词。

80.在各个实施方式的上下文中,关于特征或元件所使用的冠词“一”、“一个”以及“该”包括引用一个或多个特征或元件。

81.在各个实施方式的上下文中,应用于数值的术语“约”或“大约”涵盖精确值和合理方差。

82.如本文所用,术语“和/或”包括一种或多种相关的所列项目的任何和所有组合。

83.除非另有说明,否则术语“包括”和“包含”及其语法变体意在表示“开放性”或“包含性”语言,使其包括所列举的元素但是也允许包含额外的、未列举的元素。

84.实施例

85.本公开涉及一种用于低能量压力驱动应用的增强的平片膜,该增强的平片膜可以是包括该增强的平片膜的较薄的叶片组的一部分。本公开还涉及一种制造这种增强的平片膜的方法。

86.增强的平片膜可以用于压力驱动的水净化应用,例如,反渗透(ro)、压力延迟渗透(pro)、纳滤(nf)、超滤(uf)、微滤(mf)和正向渗透(fo)。

87.为了制造该增强的平片膜,多孔基底层可以是来自渗透物载体的具有机械增强的基层的一部分(图1),其中渗透物载体的渗透物通道在增强的平片膜的背面上基本上暴露。在本文中,增强的平片膜的背面是指增强的平片膜的靠近渗透物流或渗透物通道所在的一侧。增强的平片膜可以独立用于低压应用,或者可以涂覆有致密的截留层以用于高压盐截留应用。

88.通过如下所述非限制性实施例进一步详细描述本发明的增强的平片膜及其制造方法。

89.实施例1:增强的平片膜及方法的大致论述

‑

渗透物载体的预润湿

90.本公开描述了制造用于压力驱动应用(例如,包括高达1500psi)的增强的平片膜的稳定的方法。所得膜具有高盐截留层、低反向盐渗透率、高通量渗透率、耐高压变形,并且具有整体厚度减小的螺旋缠绕叶片组,所有这些都导致了包含本发明的增强的平片膜的螺旋缠绕元件的整体效率提高。

91.制造方法涉及将聚合物溶液浇铸在预润湿的渗透物载体(例如网)上,并通过相转化从聚合物溶液中凝结聚合物。有利地,网的润湿允许将聚合物溶液直接浇铸到网格大小超过300微米的网上,否则这可能会产生具有小孔的膜和在高压下失效的机械弱反相层。然而,直接浇铸可适用于具有小于300微米的较小网格大小的渗透物载体,记住具有较小网格大小的渗透物载体可能更昂贵和/或不易获得。直接浇铸在网格大小小于300微米的渗透物载体上可能不容易重复将膜按比例放大到工业尺寸,但是通过涉及预润湿渗透物载体的本方法使这成为可能。此外,在没有预润湿的情况下,聚合物溶液可能渗透穿过渗透物载体并

阻塞渗透物载体的通道。

92.对于实验室规模的制造,为孔径超过300微米的网浇铸出始终良好的无小孔和阻塞渗透物通道的膜(图3a),在浇铸之前用不同成分的液体预润湿网,然后使聚合物溶液凝结以形成多孔膜可能是有利的,尤其是浇铸聚合物溶液朝下(即与重力作用的方向相同)。浇铸和相转化后几乎立即形成薄的凝结层,其中聚合物溶液朝下有助于防止仍处于液态的聚合物溶液通过渗透物载体的孔渗出,从而防止形成小孔,使渗透物通道畅通,并减少聚合物膜的厚度。还可以在聚合物溶液朝向与重力作用的方向相反的方向(即朝上)的情况下进行膜的凝结(图4a)。

93.因此,对于实验室规模的涂覆,预润湿使本方法成功地按比例放大到用于制造本公开的增强的平片膜的工业规模涂覆线。例如,可以设置一条宽度1m、长度超过100m的工业规模涂覆线。在这样的工业规模中,可以使用例如槽模将聚合物溶液以任何方向或以任何角度浇铸在基底上(例如垂直于基底)。该方法可能取决于对基底润湿、干燥、聚合物涂料配方和粘度、涂料分配器压力、泵速度、线速度、凝结温度、冲洗罐温度等的控制。

94.随后,可以使用已开发的方法来测试所得膜的性能,该方法能够在不受来自非活性膜区域的泄漏影响的情况下进行平板通量和盐截留测定,该非活性膜区域包含渗透物载体,其中该方法不因压力驱动测试或fo/pro操作测试而遭受渗透物泄漏或进料流泄漏。该测试方法在本文中可以称为平板试样性能质量测试方法,以防止从本发明的增强的平片膜的非活性层泄漏。可以将可能会填充膜背面的经编/网(即渗透物载体)的微小通道和/或孔的真空油脂、硅、蓝丁胶(blue tack)、橡皮泥、任何可去除的凝胶或流体或可延展的固体在性能测试之前仔细施用在活性区域之外但在测试单元的边界内。

95.实施例2:增强的平片膜及方法的详细论述

96.在水通量和功率密度方面,例如,在pro中,膜是影响压力驱动性能的因素之一。可以通过相转化将多孔聚合物支撑层直接涂覆到非编织聚酯基底上来制造用于高压应用的传统的膜。然后支撑层在另一台机器上进行界面聚合以制造致密的截留聚酰胺层。然后可将膜卷绕成螺旋缠绕元件,其中进料间隔件朝向活性截留侧且渗透物载体朝向膜的背面,其中进料间隔件和渗透物载体不结合(即保持为单个的部件)到膜中。

97.本发明的增强的平片膜的一个关键考虑因素是使增强的平片膜在压力驱动应用(至少高达1500psi)中制造和操作,其中增强的平片膜可以是薄叶片组,该薄叶片组具有结合到聚合物膜中的渗透物载体,这形成了单个部件而不是作为单独的部件存在。薄叶片组有利于制造压力驱动膜的低能量螺旋缠绕组件(low

‑

energy spiral wound module,swm),因为厚度的减小使单个较薄的部件(结合了渗透物载体的聚合物膜)能够与进料间隔件一起卷起形成螺旋缠绕元件,显著减少了由于元件滚动而作的工作(图11a)。本发明的膜制造方法用可以是网状材料的渗透物载体来增强膜,以通过聚合物膜中较少的结构参数来实现更高的水渗透性,从而降低内部浓差极化(icp)。通常,聚合物膜具有形成膜主体的具有多孔结构的层,以及可选的致密的截留层(即致密的选择性层、致密的活性层)。具有多孔结构的层在本文中可被称为支撑层或基底层。通过将渗透物载体结合到聚合物膜中,尤其是支撑层,可以减小支撑层的厚度,这可以减轻icp。本增强的平片膜可以避免使用传统的非编织基底,因为已经结合了渗透物载体(网状增强材料),其中渗透物载体的渗透物通道在聚合物膜的背面基本上暴露,使得当增强的平片膜卷入螺旋缠绕组件时其对于相同的处理输

出需要更低的能量,因为可以在螺旋缠绕组件外壳内卷起更多的本公开的增强的平片膜。本发明的增强的平片膜还具有高盐截留层、低反向盐渗透率、高通量渗透率,在高压下不易变形,用更少的工作量卷成螺旋缠绕元件,并当所有部件组合在一起时减小了整体厚度—允许更多的本发明的增强的平片膜安装在一个组件中。

98.在本公开中,渗透物载体可以是机械强度强、孔隙率高的亲水性或疏水性经编网状织物,其嵌入用于支撑整个增强的平片膜的多孔基底层中。可以在增强的膜层的顶部、远离渗透物载体结合的位置形成选择性薄截留层。增强的平片膜可以制造成标准元件尺寸,即1.8”、2.5”、4”和8”以用于不同的应用。

99.在pro中,当从河口的海水和河水的混合释放时,自然界中可用的可再生渗透能估计为全球每年约2000twh。在工业上,大量废盐水(如海水淡化盐水)具有巨大的渗透潜力。pro可能是一种很有前途的技术,用于收集这种可再生渗透能。当进料溶液中的水由于跨膜的渗透差而渗透通过膜时,它增加了加压驱动溶液的体积,然后可以用来驱动涡轮发电或驱动压力交换器以减少海水淡化过程的能量消耗。

100.pro膜是一个考虑因素,因为它会影响pro性能(水通量和功率密度)。然而,迄今为止,传统的螺旋缠绕膜可能不适用于pro,这阻碍了pro技术的大规模商业化。作为替代方案,高性能fo膜被考虑,然而,在pro中使用fo膜的缺点是由于pro中的高操作压力导致膜严重变形。在pro中,进料间隔网格处的膜区域通常没有支撑,因此在高压下容易变形,即使膜具有用于fo应用的合理机械强度水平。严重的膜变形会对pro性能和操作产生不利影响。首先,它会降低膜分离参数,例如不希望地增加膜溶质渗透性并降低膜选择性,这可能反映在升高的压力下反向溶质扩散速率的急剧增加。严重的反向溶质扩散会不利地增强icp,从而降低pro中的水通量和功率密度。其次,变形的膜会限制或阻塞进料流动通道,然后不利地在进料侧需要更高的压力来维持进料流,这不利地增加了操作pro的能量消耗。

101.即使考虑自支撑中空纤维膜,这种中空纤维膜也无法避免变形,因为其机械稳定性低,只能在小于20巴的最大压力下运行。pro的低操作压力会影响施加更高压力的高功率密度(因为理论峰值功率密度的施加压力大约是渗透压差的一半),并且还可能降低渗透能回收后期的能量转换效率。

102.本发明的增强的平片膜还有利于在其他高压应用中使用,例如特别是用于海水淡化的ro,其中压力可高达1000psi。本发明的增强的平片膜消除了在ro/nf/uf/mf中的聚合物膜中使用渗透物载体作为单个部件或在pro中使用用于机械支撑pro膜的额外进料间隔件。这使每个膜组件内安装更多的膜成为可能,从而在压力驱动应用中为过滤提供更多的膜表面积并使每个组件的处理成本更有效。如果本发明的增强的平片膜(其中结合了渗透物载体)足以避免在pro中使用低浓度间隔件,则总叶片组厚度可以减少(2

×

t

m1

t

lcs

)

–2×

t

m2

(参见图6和图12)。在这种情况下,在pro的上下文中,进料间隔件可能相当于ro中使用的渗透物载体。“pro中的进料间隔件”配置为朝向更清洁的液体流。图6示出了使用280微米间隔件,ro叶片组可以节省1%至4%的厚度。如果使用100微米的更薄的渗透物载体,例如用于ro,则每个叶片组节省的厚度可达约18%,或甚至约20%。考虑到可以将更多的本发明的增强的平片膜装入一个元件中,因此即使使用更薄的叶片组,每个螺旋缠绕元件的吞吐量也可以显著增加,从而提供超低能量膜螺旋缠绕元件。

103.图7示出了基于用于在具有平均为400微米网孔(甚至可能包括一些高达1200微米

网孔或更大的网孔尺寸)的280微米经编间隔件上浇铸的一系列工艺设置,使用本发明的改进的相转化涂覆线成功浇铸的增强的平片膜具有3.1lmh/bar的平均通量和95%的截留率。如果恰好省略了渗透物载体的预润湿,则较大的网孔可能会导致小孔。图8示出了本发明的增强的平片膜与传统的ro膜相比的功率密度、反向盐通量和反渗透性能。聚合物支撑结构和截留层的结构、材料、化学性质仅针对反渗透性能进行配置,因此可以显著提高本发明的增强的平片膜的功率密度和反向盐通量。图9示出了使用fo模式和pro模式的fo测试的结果(其中试样a和b指的是2个不同的膜样品)。对于压力延迟渗透(pro)测试,使用2种不同的模式,即fo模式和pro模式。在fo模式中,膜活性层朝向进料溶液。在pro模式中,膜活性层朝向汲取溶液。换句话说,fo模式和pro模式之间的区别在于膜选择性层的取向。

104.实施例3:使用的配置和材料的非限制性实施例

105.网状织物(即渗透物载体)部分嵌入中部多孔基底层中,以支撑整个增强的平片膜以抵抗施加的液压。渗透物载体可以具有例如大于100mpa的拉伸模量并且选自编织、非编织、经编织物及其组合。渗透物载体的每一股是单丝或复丝。用于渗透物载体的材料的非限制性实例包括聚酯、聚丙烯、丙烯酸树脂、尼龙、磺化聚砜及其组合。渗透物载体的厚度在例如30μm至300μm的范围内。

106.渗透物载体用例如水、一种或多种表面活性剂溶液、一种或多种盐溶液、一种或多种溶剂或其组合预先润湿。表面活性剂溶液包括:例如,(i)阴离子表面活性剂,如去污剂、脂肪酸、发泡剂、分散剂;(ii)非离子表面活性剂,如醇、酯、酚、醚、酰胺;和/或(iii)阳离子表面活性剂。溶剂可以是例如水、n

‑

甲基

‑2‑

吡咯烷酮(nmp)、己烷或其组合。用作预润湿剂或用于形成预润湿剂的组分可以在0%至100%的任何范围内,其中使用的所有组分总和为100%。可以用0.1巴至10巴的压缩干燥空气去吹预润湿的网,以去除多余的预润湿剂。

107.中部多孔基底层(即在致密的截留层和渗透物载体之间形成的层)通过相转化法凝结在渗透物载体上。用于形成基底层的聚合物选自:例如,聚合材料,如聚砜(psu)、聚醚砜(pes)、聚丙烯腈(pan)、聚芳砜(pasf)、聚(乙烯基缩丁醛)、磺化聚砜(spsu)、聚苯并咪唑(pbi)、纤维素、其衍生物和/或其组合。聚合物涂料(即聚合物溶液)中聚合物的浓度范围为例如5.0wt.%至50.0wt.%(优选15.0wt.%至20.0wt.%)。作为非限制性实例,用于聚合物溶液的溶剂可以包括1

‑

甲基

‑2‑

吡咯烷酮(也称为nmp)、二甲基

‑

乙酰胺(dmac)、二甲基甲酰胺(dmf)及其组合。可以使用高分子有机物、小分子有机物和无机盐,如溴化锂(libr)、聚乙烯吡咯烷酮(pvp)、丙二醇、聚乙二醇(peg)、丙酮、异丙醇、乙醇、氯化锂(licl)等作为添加剂以调节膜孔隙率或疏水性

‑

亲水性,其在聚合物溶液中的浓度范围可为0.1wt.%至20.0wt.%。

108.顶部活性层通过在基底层顶部的界面聚合或通过在基底层形成过程中的相转化而形成。然而,顶部活性层的形成不限于这两种方法并且可以包括,例如通过化学反应交联或其他合适的方法。用于通过界面聚合形成活性层的聚合物选自聚胺、多元醇和多酚,它们由以下的单体聚合而成:(i)邻苯二胺(opd)、间苯二胺(mpd)、双酚a(bpa)、三羟基丙烷,和(ii)具有多氯化物和/或聚磺酰氯的分子,如均苯三甲酰氯(tmc)和1,5

‑

萘

‑

联磺酰氯,其中(i)和(ii)中的单体可以溶解在有机溶剂中,例如己烷、环己烷、isopar系列等或其组合。使用高分子有机物、小分子有机物和表面活性剂,如二甲亚砜(dmso)、ε

‑

己内酰胺(cl)、三乙胺(tea)、樟脑磺酸(csa)、十二烷基硫酸钠(sds)来增加界面聚合过程中两种不混溶相的混

溶性相或中和副产物。

109.实施例4a:经编渗透物载体(平均网格大小

–

100微米),无预润湿

110.对于实施例4a至实施例4i,在圆底烧瓶中制备含有17wt%psu和1wt%libr的nmp溶液的聚合物涂料并在55

±

5℃下混合。将涂料冷却至室温并在真空条件下脱气2小时。涂料用作聚合物溶液,浇铸涂料以形成聚合物膜。

111.在这个实施例中,一个平均经编网格大小为100微米的渗透物载体(tf800)是在没有预润湿的情况下浇铸的。结果在下表1中。

112.表1

‑

使用tf800渗透物载体网进行涂覆

[0113][0114]

在室温淬火(即凝结)时性能更好。tf800的成本高,为每米4.30usd,而tj

‑

30的成本为每米2.10usd。叶片组的厚度减少约5.8%(根据以100μm和150μm叶片间隙涂覆的膜估计)。叶片组比较计算参见下面的实施例。

[0115]

涂覆参数

[0116]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0117]

叶片间隙:250μm

[0118]

涂覆角度:45

°

[0119]

固化方向:聚合物朝上

[0120]

涂料密度:1222cps

[0121]

测试条件

[0122]

进料溶液:2000ppm nacl

[0123]

压力:225psi

[0124]

进料温度:25℃

[0125]

实施例4b:用于ro的预润湿的经编渗透物载体(平均网格大小

–

大于400微米)

[0126]

在这个实施例中,一个平均经编网格大小大于400微米的渗透物载体(tj

‑

30)是在用di水进行预润湿的情况下浇铸的。结果在下表2中。在没有预润湿的情况下使用这种网格大小的tj

‑

30的实验可能容易产生有缺陷的多孔支撑层,因此不希望使用。在这个实施例中,将带有标准非编制聚酯背衬的对照一起浇铸,以计算节省的叶片组厚度(叶片组对比计算)。叶片组厚度减少了约1.5%。术语“ro配方”是指用于界面聚合以形成用于ro应用的活性层的mpd和tmc组合物。

[0127]

表2

‑

使用具有ro配方的tj

‑

30网进行涂覆

[0128][0129]

涂覆参数

[0130]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0131]

叶片间隙:100μm

[0132]

涂覆角度:45

°

[0133]

固化方向:聚合物朝下

[0134]

涂料密度:约1100cps

[0135]

预润湿剂:di水

[0136]

测试条件

[0137]

进料溶液:2000ppm nacl

[0138]

压力:225psi

[0139]

进料温度:25℃

[0140]

实施例4c:用于fo的预润湿的经编渗透物载体(平均网格大小

‑

大于400微米)

[0141]

在这个实施例中,一个平均经编网格大小大于400微米的渗透物载体(tj30)是在使用fo配方用di水进行预润湿的情况下浇铸的。结果在下表3中。fo配方在相同的测试条件下提供更高的通量。

[0142]

表3

‑

使用具有fo配方的tj

‑

30网进行涂覆

[0143][0144]

涂覆参数

[0145]

活性层配方:mpd 1.5wt%、tmc 0.1wt%

[0146]

叶片间隙:100μm

[0147]

涂覆角度:45

°

[0148]

固化方向:聚合物朝下

[0149]

涂料密度:约1100cps

[0150]

预润湿剂:di水

[0151]

测试条件

[0152]

进料溶液:2000ppm nacl

[0153]

压力:225psi

[0154]

进料温度:25℃

[0155]

实施例4d:用于ro的预润湿的且聚合物朝上的经编渗透物载体(平均网格大小

‑

大于400微米)

[0156]

在这个实施例中,使用di水预润湿和ro配方浇铸了平均经编网格大小为400微米

网孔的渗透物载体(其甚至可能包括一些高达1200微米网孔或更大的网孔尺寸),但向上固化并且涂覆角度为90

°

。结果在下表4中。叶片组厚度减少约4.5%。

[0157]

表4

‑

使用具有ro配方但聚合物朝上的tj

‑

30网进行涂覆

[0158][0159]

涂覆参数

[0160]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0161]

叶片间隙:100μm

[0162]

涂覆角度:90

°

[0163]

固化方向:聚合物朝上

[0164]

涂料密度:约1100cps

[0165]

预润湿剂:di水

[0166]

测试条件

[0167]

进料溶液:2000ppm nacl

[0168]

压力:225psi

[0169]

进料温度:25℃

[0170]

实施例4e:用于ro的经编渗透物载体(平均网格大小

‑

约64微米)

[0171]

在这个实施例中,使用以及不使用di水进行预润湿以及使用ro配方,并且固化朝下,来浇铸平均矩形网格大小约为64微米(sefar petex iem

‑

07

‑

195/70)的渗透物载体。在这种情况下,渗透物载体是45μm厚且开口面积约为44.5%的聚酯网。结果在下表5中。没有预润湿而浇铸的膜(d260718hf26.1)具有良好的截留率、通量且叶片组厚度减少10%。然而,膜看起来有折痕(参见图13)。

[0172]

表5

‑

使用超薄sefar网和ro配方进行涂覆

[0173][0174]

涂覆参数

[0175]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0176]

叶片间隙:100μm

[0177]

涂覆角度:90

°

[0178]

固化方向:聚合物朝上

[0179]

涂料密度:约1100cps

[0180]

预润湿剂:di水

[0181]

测试条件

[0182]

进料溶液:2000ppm nacl

[0183]

压力:225psi

[0184]

进料温度:25℃

[0185]

实施例4f:用于ro的使用水作为溶剂和表面活性剂进行预润湿的经编渗透物载体(平均网格大小

‑

大于400微米)

[0186]

在这个实施例中,平均经编网格大小大于400微米的渗透物载体(tj

‑

30)是使用溶剂水溶液和表面活性剂水溶液进行预润湿,并被浇注,并使用ro配方进行界面聚合。对于20wt%nmp的水溶液,叶片组厚度减少约4.5%,并且通量更高。

[0187]

表6

‑

使用具有ro配方但聚合物朝上的tj

‑

30网进行涂覆

[0188][0189]

涂覆参数

[0190]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0191]

叶片间隙:100μm

[0192]

涂覆角度:45

°

[0193]

固化方向:聚合物朝下

[0194]

涂料密度:约1100cps

[0195]

预润湿剂:0.2wt%sls以及20wt%nmp的di水溶液

[0196]

测试条件

[0197]

进料溶液:2000ppm nacl

[0198]

压力:225psi

[0199]

进料温度:25℃

[0200]

实施例4g:用于ro的预润湿的p16渗透物载体(平均网格大小

‑

约300微米)

[0201]

在这个实施例中,平均经编网格大小约300微米的渗透物载体(p16)是使用di水进行预润湿,并被浇注,并使用ro配方进行界面聚合。结果在下表7中。该预润湿膜具有良好的截留率和通量。

[0202]

表7

‑

使用具有ro配方的p16渗透物载体进行涂覆

[0203][0204]

涂覆参数

[0205]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0206]

叶片间隙:200μm

[0207]

涂覆角度:45

°

[0208]

固化方向:聚合物朝下

[0209]

涂料密度:约1600cps

[0210]

预润湿剂:di水

[0211]

测试条件

[0212]

进料溶液:2000ppm nacl

[0213]

压力:225psi

[0214]

进料温度:25℃

[0215]

实施例4h:使用相转化的p16渗透物载体(平均网格大小

‑

约300微米)

[0216]

在这个实施例中,一个平均经编网格大小约300微米的渗透物载体(p16)是在目前改造的工业相转化浇铸线上浇铸的。使用槽模以90℃的涂覆角度对渗透液载体进行预润湿和浇铸。结果在下表8中。与涂覆在非编织背衬上的*ro250918

‑

01相比,增强的膜的厚度减少了2.9%至9.6%。

[0217]

表8

‑

在目前改造的工业相转化浇铸线上使用p16渗透载体进行涂覆,其中*表示在薄膜复合材料(tfc)线上使用用于界面聚合的包含mpd 2.25wt%和tmc0.12wt%的活性层配方进行界面聚合。**是指使用小分子添加剂(如十二烷基硫酸钠(sds)、异丙醇等)改进的活性层配方。

[0218][0219]

涂覆参数

[0220]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0221]

槽模口间隙(slot die lip gap):100μm

[0222]

涂覆角度:90

°

[0223]

涂料密度:约1600cps

[0224]

预润湿剂:di水

[0225]

测试条件

[0226]

进料溶液:2000ppm nacl

[0227]

压力:225psi

[0228]

进料温度:25℃

[0229]

实施例4i:1812螺旋缠绕元件中的增强的平片膜

[0230]

在这个实施例中,在工业规模的界面聚合(ip)线上使用ro配方对增强的平片膜进行界面聚合。结果在下表9和下表10中。将制成的增强的平片膜卷成全尺寸1812元件。在这个实施例中,使用了平均网格大小约300微米的p16渗透物载体。

[0231]

表9

‑

工业规模ip线上的增强的平片膜的界面聚合(ip)

[0232][0233]

表10

‑

界面聚合的增强的平片膜的元件卷曲

[0234][0235]

涂覆参数

[0236]

活性层配方:mpd 2.25wt%、tmc 0.12wt%

[0237]

槽模口间隙:100μm

[0238]

涂覆角度:90

°

[0239]

涂料密度:约1600cps

[0240]

预润湿剂:di水

[0241]

测试条件

[0242]

进料溶液:2000ppm nacl

[0243]

压力:225psi

[0244]

进料温度:25℃

[0245]

fo膜和ro膜的截留层是使用配方b、c和d聚合的,配方b、c和d由以下组成:间苯二胺(mpd)的di水溶液和均苯三甲酰氯的己烷溶液或isopar系列与不同量的小分子添加剂,如十二烷基硫酸钠(sds)、异丙醇等。配方b、c和d在溶剂类型、mpd和tmc的组成以及添加剂的数量方面有所不同,所有这些都针对不同的应用,例如fo和ro进行了调整。

[0246]

实施例5:商业和潜在应用

[0247]

本技术涉及可配置用于螺旋缠绕膜组件以提高生产率并降低成本的膜的结构。具体地,本公开涉及一种可用于螺旋缠绕膜组件的增强的平片膜,其中该增强的平片膜可卷曲以形成螺旋缠绕元件。由于增强的平片膜包括具有作为单个部件结合形成的渗透物载体的聚合物膜,所以产生较薄的叶片组,这在低能量需求的压力驱动的水净化应用中提供较高的活性面积。

[0248]

总之,本公开包括用于pro或fo工艺的增强的平片膜。增强的平片膜可以包括:(a)作为一层的具有渗透物通道的低浓度(low concentration,lc)间隔件;(b)作为第二层的多孔基底层/支撑层,其与第一层相邻和/或部分合并到第一层;(c)其中lc间隔件可以部分嵌入多基底层/支撑层中;(d)作为第三层的选择性层/活性层,其与第二层相邻和/或部分合并到第二层,和/或与第三层相邻的汲取间隔件。汲取间隔件可用于pro或fo中,其中间隔件放置在汲取溶液中或靠近汲取溶液,因此称为汲取间隔件。

[0249]

在一些实施方式中,用于ro、uf或mf工艺的增强的平片膜可以包括:(a)作为第一层的渗透物载体;(b)作为第二层的多孔基底层/支撑层,其与第一层相邻和/或部分合并到第一层,其中渗透物载体可以部分嵌入多孔基底层/支撑层中;(c)作为第三层的选择性层/活性层,其与第二层相邻和/或部分合并到第二层;以及(d)与第三层相邻的进料间隔件。

[0250]

本公开还包括制造增强的平片膜的方法。该方法可以包括:(a)用预润湿剂对低浓度间隔件或渗透物载体进行预润湿;(b)通过相转化方法在渗透物载体上浇铸多孔基底层/支撑层;(c)通过(i)在形成多孔基底层/支撑层期间的相转化法或(ii)界面聚合法,以在多孔基底层/支撑层上形成选择性层/活性层,来形成增强的平片膜。

[0251]

在各种实施方式中,传统的膜中使用的背衬层被省略,这导致螺旋缠绕叶片组的整体厚度减小(更薄),因此更多的本发明的增强的平片膜可被装入螺旋缠绕膜组件中。背

衬层的省略也简化了制造过程。

[0252]

在各种实施方式中,渗透物载体可以是亲水性或疏水性经编网状织物。

[0253]

在各种实施方式中,本文使用的预润湿剂可以是包含表面活性剂溶液的液体。

[0254]

虽然已经参照具体实施例特别示出和描述了本发明,但是本领域技术人员应当理解,在不脱离所附权利要求所限定的本发明的精神和范围的前提下,可以对形式和细节进行各种改变。因此,本发明的范围由所附权利要求限定,因此,应该涵盖落入权利要求的等同物的含义和范围内的所有改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。