1.本发明涉及一种有机溶剂回收及挥发性有机物(vocs)污染气体的净化处理系统及方法,特别是采用吸附浓缩与冷凝相结合的有机溶剂回收系统及方法。

背景技术:

2.某些生产过程中(如:半导体制造、锂离子电池生产过程等)使用的有机溶剂会在生产过程中挥发到周围环境中,不仅会造成环境空气的污染,而且有些有机溶剂由于价格昂贵,直接排放到环境中去会造成产品制造成本大幅上升,所以采取经济高效的有机溶剂回收方法对有机溶剂进行回收,成为人们关注的重要课题。

3.一般生产设备排放尾气中有机溶剂的回收方法有冷凝回收法、吸附分离法和吸收分离法(对于水溶性有机溶剂又称为水洗法)。冷凝回收法就是对含有有机溶剂的尾气直接进行冷却,使尾气温度降低到有机溶剂的露点以下、尾气中所含的有机溶剂冷凝成为液体后进行回收,该方法对于大风量、低浓度的尾气处理时存在着所需设备尺寸大、运行成本高的致命缺点,所以一般会与吸附分离法相结合使用。吸附分离法是采用吸附剂对含有有机溶剂的尾气中的有机溶剂进行吸附使之与尾气分离,然后通过解吸操作,使吸附在吸附剂中的有机溶剂脱附下来,再经过冷凝操作来回收有机溶剂。吸收分离法则是采用吸收液对尾气中的有机溶剂进行吸收使之与尾气分离,然后通过蒸馏等方法再将有机溶剂与吸收液相互分离得到有机溶剂。目前对于一些大风量、低浓度的含有有机溶剂的尾气,通常会采用吸附转子分离浓缩 冷凝相结合的方法。一般吸附转子吸附区出口气体中有机溶剂的浓度可以被降低到10ppm以下,虽然达到了环保排放标准。但是由于一般生产过程排放的尾气风量很大,比如4gwh/y的锂离子电池厂,烘干工程的总风量可达3500nm3/min。即使是经过吸附净化所排放的气体中有机溶剂nmp的浓度只有10ppm,若生产装置每年连续运行8520小时(355 天,24 小时/天),则每年将向大气中排放的nmp总量可达大约79吨。不仅造成原辅料资源浪费,同时也会对环境产生不良影响。因此,进一步降低排向大气的尾气中有机溶剂的浓度成为降低生产成本,减轻环境污染的一个新的课题。

4.为了解决上述难题,有人提出了采用两级吸附装置串联使用的方法(日本公开特许公报jp2014

‑

521a),其为了实现提高净化率、降低排放尾气中的有机溶剂浓度,采用了两级吸附,被处理气体经第一吸附素子吸附净化后,再送入到第二吸附素子进一步吸附净化,达到设计要求的排放浓度后排放到大气中。此方法虽然可以使排放到大气中尾气的有机溶剂浓度降低到所期望的低浓度,但是由于采用了两级吸附净化装置,必然会造成系统设备投资增高、占地面积大、系统运行复杂等问题,所以该方法并不是一个最好的解决问题的办法。

技术实现要素:

5.鉴于现有技术无法同时满足用户的设备投资低、排放尾气净化率高的要求,本发

明的主要目的就是提供一种满足客户及市场需求的采用吸附浓缩与冷凝相结合的有机溶剂回收系统。

6.为了达成上述目的,本发明的第一方案提供了一种气体回收浓缩装置,包括:一吸附转子;一中心轴,所述吸附转子绕所述中心轴旋转;所述吸附转子包括吸附区、再生区和冷却区;所述吸附区包括两个以上子吸附区,所述两个以上子吸附区依次连通,待回收气体依次通过所述子吸附区进行多区域逐级净化吸附以使尾气达到排放标准;所述冷却区接收来自外界空气或所述待回收气体以对吸附转子进行冷却;所述再生区通过加热再生的方式对吸附至所述吸附转子上的有机溶剂进行脱附浓缩。

7.进一步的,所述加热再生的方式包括利用再生加热器进行加热的方式或将经过冷却区后被加热的外界空气或所述待回收气体直接用于加热脱附的方式。

8.进一步的,通过冷却区后的外界空气或待回收气体升温后再经所述再生加热器加热作为再生气体被送入所述再生区。

9.优选的,所述子吸附区的数量为2个,分别为第一子吸附区和第二子吸附区,且所述第一子吸附区的面积大于所述第二子吸附区的面积。

10.可选择的,所述吸附转子在转轮旋转方向依次被区分为第一子吸附区、再生区、冷却区、第二子吸附区。

11.本发明的第二方面提供了一种采用吸附浓缩与冷凝相结合的有机溶剂回收系统,用于从生产装置排出的含有有机溶剂的尾气中回收有机溶剂,其特征在于,包括:热交换组件、有机溶剂冷凝回收装置和上述的气体回收浓缩装置;所述热交换组件包括至少一热交换器,所述热交换器将从生产设备排出的含有有机溶剂的高温尾气与返回生产设备回收了有机溶剂之后的低温尾气之间进行热交换;有机溶剂冷凝回收装置,所述有机溶剂冷凝回收装置将来自热交换组件的气体和前述气体回收浓缩装置浓缩的再生气体冷凝回收有机溶剂;所述气体回收浓缩装置将通过所述有机溶剂冷凝回收装置后的剩余有机溶剂气体进行逐级吸附回收与浓缩再生,吸附后剩余的低温尾气部分排出,部分经所述热交换组件经热交换后回输生产装置。

12.优选的,所述热交换组件包括至少二热交换器,从生产设备排出的含有有机溶剂的高温气体与返回生产设备回收了有机溶剂之后的低温尾气之间至少经过两级热交换器进行逆向梯级热交换。

13.进一步的,所述有机溶剂冷凝回收装置包括常温水冷却器、冷却水冷凝器、热管、直膨管中至少两者。

14.本发明的第三方面还提供了一种有机气体浓缩方法,其特征在于包括如下步骤:i)将有机气体在一吸附转子的多区域进行逐级净化吸附以使处理后的低温尾气达到排放标准的步骤;ii)将吸附剂进行再生加热以产生再生浓缩有机气体的步骤;iii)将吸附剂进行冷却的步骤。

15.此外,本发明的第四方面进一步提供了一种有机溶剂回收浓缩方法,其特征在于包括如下步骤:i)将从生产设备排出的含有有机溶剂的高温尾气进行热回收的步骤;ii)将经过热回收后的尾气进行冷凝处理以回收大量目标有机溶剂的步骤;

iii)将冷凝后的尾气在一吸附转子的多区域逐级净化吸附以使处理后的低温尾气达到排放标准的步骤;iv)将多区域逐级净化吸附过程中吸附在吸附转子中的有机溶剂进行再生加热脱附以产生再生浓缩有机溶剂气体的步骤;v)将所述再生浓缩有机溶剂气体进行二次冷凝回收的步骤;vi)将经多区域逐级净化吸附后的低温尾气与步骤i)中热回收产生的热量进行热交换以产生回输生产设备的高温气体的步骤。

16.优选的,所述步骤i)中的热回收和步骤vi)的热交换包括至少二级热回收和热交换步骤。

17.可选择的,所述步骤ii)中的所述冷凝处理至少包括两级冷凝处理步骤。

18.基于上述设计,本发明的有益效果是:在一个吸附转子之上设置多个吸附区,优选为两个吸附区,其中,第一子吸附区用于吸附来自生产装置的一部分需要排出到系统外的含有有机溶剂的尾气中的有机溶剂;第二子吸附区用于进一步吸附净化经过第一子吸附区吸附过的需要排出系统外的尾气中的有机溶剂,使排放的尾气中有机溶剂接近零排放。此外,采用了梯级串联式热交换方式,使从生产设备排出的含有有机溶剂的高温尾气与返回生产设备回收了有机溶剂之后的低温尾气之间至少经过两级热交换器进行热交换,从而大大提升了返回到生产设备中气体的温度,实现了节能、环保与经济效益有机结合。

附图说明

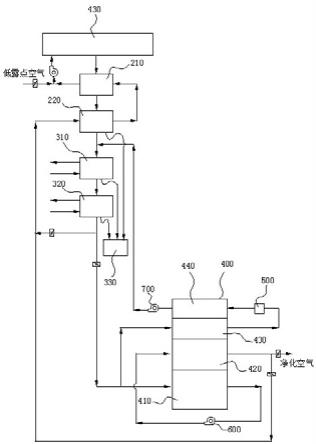

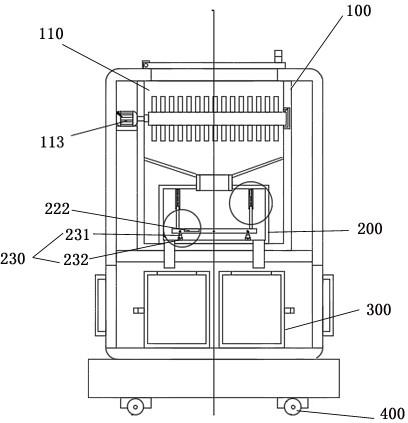

19.图 1 为本发明气体浓缩装置优选实施例的吸附转子前表面示意图。

20.图 2 为本发明有机溶剂回收系统优选实施例的流程配置示意图。

21.图1

‑

图2中:100. 生产设备;200. 热交换器;210. 第一级热交换器;220. 第二级热交换器;300. 溶剂冷凝回收装置;310. 冷却器;320. 冷凝器; 330. 回收储罐;400. 吸附转子;410. 第一子吸附区;420. 第二子吸附区;430. 冷却区;440. 再生区;500. 再生加热器;600. 被处理气体风机;700. 再生气体风机。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合附图所示的各实施方式对本发明实施例中的技术方案进行清楚、完整地描述。但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

23.同时,在本说明书中,涉及方位的描述,例如上、下、左、右、前、后、内、外、纵向、横向、竖直、水平等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.并且,在本说明书的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义,不能理解为对本发明的限制。

25.图1所示为本发明吸附转子的优选实施例,所述吸附转子400 可对排出到系统外的尾气中所含的有机溶剂进行吸附回收与浓缩处理。当所述吸附转子400运行时,在驱动电机(附图未示出)的驱动下绕中心轴转动,并在旋转方向上依次被转轮框架、支架、密封材料(附图未示出)区分为第一子吸附区410、再生区440、冷却区430、第二子吸附区420,也就是说吸附转子400所担持的吸附材料在运转时依次通过第一子吸附区 410、再生区440、冷却区430、第二子吸附区420,且所述第一子吸附区的面积大于所述第二子吸附区的面积,可使处于相对较高浓度状态的来自生产装置的一部分需要排出到系统外的含有有机溶剂的尾气以相对较低的风速通过第一子吸附区,另一方面第二子吸附区的面积较小可以提高处于相对较低浓度的被处理气体的流速以增加其与吸附转子气体通道之表面的碰撞接触概率,从而达到提高其吸附净化效率之目的;吸附转子所担持的吸附剂视所需吸附的有机溶剂而定,吸附材料一般但不限于是疏水性分子筛,所谓疏水性分子筛通常是指硅铝比si/al大于20的分子筛,例如 zsm

‑

5型分子筛、y型分子筛等等。在本发明优选的实施例中,可使用外界空气或待回收气体,且优选采用待回收气体作为冷却气体对吸附转子实施降温,且上述冷却气体经冷却区作用升温后可直接对所述再生区进行加热脱附浓缩,当温度不高导致脱附脱附效率降低时,上述经冷却区热交换升温后的冷却气体也可经再生加热器500二次加热至再生温度后被送入所述再生区,或直接通过再生加热器加热的方式产生浓缩后的有机气体,所述再生加热器 500的加热热源优选为高温热油、高温水蒸气、或者是电加热等。

26.另外,应该理解的是虽然本实施例中选择的子吸附区的数量为两个,且吸附转子的形状为圆形,但该数量与形状不应被理解为对权利要求保护范围的限制,本领域技术人员能够根据尾气排放标准的需要选择任意数量的子吸附区数量,并设计任意形状的吸附转子形状。

27.图2所示为本发明有机溶剂回收系统的优选实施例,所述有机溶剂回收系统具体为一种将吸附浓缩与冷凝相结合的有机溶剂回收系统,以用于从生产装置排出的含有有机溶剂的尾气中回收有机溶剂,如图2所示,所述回收系统包括:生产设备 100、热交换组件、有机溶剂冷凝回收装置、和上文所述的吸附转子及其配套结构;所述热交换组件包括至少一热交换器,且在实际生产中为进一步提高热交换性能,优选采用两个热交换器,即:第一级热交换器210和第二级热交换器220;所述有机溶剂冷凝回收装置包括冷却器310、冷凝器320、回收储罐330;所述吸附转子及其配套结构包括上文所述吸附转子400、再生加热器500、被处理气体风机 600、再生气体风机700。该系统用于回收生产设备排放的含有有机溶剂的尾气中的有机溶剂。所述含有有机溶剂的生产设备尾气的来源可以是但不限于是锂离子电池正极涂布机烘箱的排风,所含的有机溶剂可能是但不限于是n

‑

甲基吡咯烷酮(nmp)等有机溶剂、或者是挥发性有机化合物。

28.应该理解的是,虽然本实施例中使用的热交换器为两个,且冷凝回收装置选择冷却器和冷凝器之间的搭配,但其不应该理解为对权利要求保护范围的限制,本领域技术人员可根据实际热交换性能的需要选择至少一个热交换器,并在常温水冷却器、冷却水冷凝器、热管、直膨管中选择至少两者作为冷凝回收装置的组合。

29.本实施例中,所述第一级热交换器210和第二级热交换器220将从生产设备排出的

含有有机溶剂的高温尾气与返回生产设备回收了有机溶剂之后的低温尾气之间进行逆向梯级热交换,从而使来自生产设备100的温度高达 100℃以上的含有高浓度有机溶剂的尾气冷却到常温状态(通常温度为 30~40℃左右),同时将来自冷凝器320出口的返回到生产设备100的回收了有机溶剂之后的低温尾气(通常温度低于15℃)加热到75℃以上。所述有机溶剂冷凝回收装置将来自热交换组件的气体和前述气体回收浓缩装置浓缩的再生气体冷凝回收有机溶剂,其中冷却器310通过来自冷却水塔的温度在30℃前后的冷却水对来自第二级热交换器220之后的尾气进一步进行冷却,冷凝器320 则是用来自冷冻机的低温冷水(通常温度低于12℃)对来自冷却器310的尾气进行冷却使尾气中的有机溶剂冷凝为液体后进行回收。所述气体回收浓缩装置将通过所述有机溶剂冷凝回收装置后的剩余有机溶剂气体进行逐级吸附回收,吸附后剩余的低温尾气部分排出,部分经所述热交换组件经热交换后回输生产装置100。被处理气体风机600用于将被处理气体依次送风到吸附转子400的第一吸附区 410、经第一子吸附区410初步净化后的被处理气体再被送入到第二吸附区420,经过吸附转子400两次吸附净化后尾气中所含的有机溶剂几乎全部被吸附除去、净化后的气体被排放到系统外;再生风机700把经过再生加热器500加热到所定温度的再生气体由再生区入口送风到吸附转子400的再生区440,并将脱附了吸附转子400中所吸附的有机溶剂的再生气体送风到冷却器310的入口端、与经过第二级热交换器220被返回到生产设备100的回收了有机溶剂之后的低温尾气冷却后的含有高浓度有机溶剂尾气混合后导入到冷却器310中,并通过冷凝器320进行进一步冷凝回收。

30.针对本优选实施例的设计中,如图2所示,来自生产设备100的含有有机溶剂的尾气a的风量为110,000nm3/h,温度100℃,所含有机溶剂n

‑

甲基吡咯烷酮(nmp)的浓度为2279ppm,经过与从第二级热交换器220出口的温度约为50.5℃的尾气h进行热交换后温度降到70.3℃的尾气b进入第二级热交换器220,并与从冷凝器320出口返回的尾气g(风量为 99,500nm3/h,温度为12℃)进行热交换后温度降低到35.3℃,此温度为35.3℃的尾气c与吸附转子400的再生区440出口经再生风机700导出的再生出口气体s相互混合后的气体d(风量为111,500nm3/h,温度为35.6℃,nmp浓度为2278ppm)依次进入到冷却器310、冷凝器320,冷凝器320出口气体f自身被冷却到12℃,其中所含有的有机溶剂nmp的绝大部分被冷凝为液体进入回收储罐330,冷凝器320出口的绝大部分尾气g被返送回第二级级热交换器220的低温侧入口。另一方面,需要排出到系统外部的小部分尾气l被送到吸附转子400的第一子吸附区410,经过吸附转子400中的吸附材料的吸附作用,尾气中所含的有机溶剂的绝大部分被吸附在吸附转子400中,经过第一子吸附区410的尾气被送到第二子吸附区420,尾气中所含的有机溶剂几乎全部被吸附转子400所吸附,第二子吸附区420出口尾气中nmp的浓度降低到1ppm以下,该净化后的尾气o被排放到大气中。吸附转子400的冷却区430导入与第一子吸附区410入口相同的尾气p,冷却区430出口尾气q温度上升到170℃以上被送入到再生加热器500中加热到200℃后作为再生气体r送入到吸附转子400的再生区440,对吸附在转轮中的有机溶剂进行高温脱附,再生区440出口气体s中nmp的浓度达到2250ppm,温度约为60℃,该气体与第二级热交换器220出口尾气c混合后送入到冷却器310的高温入口侧。从以上的设计结果可以看出:该系统可以将需要排放到大气中的这部分尾气中的有机溶剂浓度降低到1ppm 左右,而且返回回到生产设备100的尾气温度可以达到80℃以上。

31.本发明优选实施例与现行的采用两个吸附装置的串联式的溶剂回收系统相比较,

仅仅使用一个吸附转子,在不增加设备投资的情况下,实现了高净化率,不仅显著地降低了排放到大气中的有机溶剂浓度,减少环境污染,同时也增加了有机溶剂的回收率、降低生产成本,而且由于采用了两级热交换逆向梯级换热方式提高了返回到生产设备的尾气温度、实现了节能。尤其是适用于锂离子电池制造等使用昂贵有机溶剂的生产过程尾气处理及有机溶剂回收过程。

32.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

33.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技术核心及工匠精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。